Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков.

Известен способ центробежного литья двухслойных прокатных валков с вращением литейной формы вокруг вертикальной оси [1]. Для получения отливок по данному способу необходима частота вращения 1000 об/мин, что вызывает усложнение машины, повышает вибрацию, увеличивает трещинообразование при затвердевании, уменьшает надежность центробежной машины, снижает качество валков.

Для получения двухслойных прокатных валков известен способ [2].

По этому способу заливают наружный слой легированным чугуном, производят выдержку для формирования рабочего слоя, заливку внутреннего слоя производят нелегированным чугуном в два этапа, на первом этапе заливают 60-70% объема чугуна внутреннего слоя и после выдержки 40-50 с доливают оставшийся чугун.

Способ применяется при получении двухслойных валков с содержанием основного легирующего элемента в рабочем слое до 4-5%. Однако для получения валков с рабочим слоем из высоколегированного чугуна, например, с содержанием хрома не менее 12%, данный способ непригоден.

Свободная поверхность при центробежном литье с вертикальной осью вращения имеет форму параболоида вращения. Для того чтобы обеспечить цилиндрическую форму рабочего слоя, необходимо заливать металла больше, чем масса собственного рабочего слоя, а это в известном способе не предусмотрено. Фронт затвердевания имеет практически цилиндрическую форму, что при параболической форме свободной поверхности приводит к тому, что в нижней части остается жидкий металл. При смешивании металла сердцевины с незатвердевшей частью рабочего слоя хром (или другие легирующие элементы) перейдет из жидкости в сердцевину.

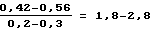

Рабочий слой валка составляет 20-30% общей массы, соответственно внутренние слои и сердцевина 80-70%, т.о. заливка 60-70% объема чугуна внутреннего слоя соответствует (0,6-0,7)(0,7-0,8) = 0,42-0,56 массы валка или  массы рабочего слоя. Выдержка продолжительностью 40-50 сек соответствует отводу теплоты перегрева.

массы рабочего слоя. Выдержка продолжительностью 40-50 сек соответствует отводу теплоты перегрева.

При такой выдержке практически не формируется переходный слой и весь хром попадает в сердцевину, что ведет к образованию там карбидов, повышению твердости и снижению прочностных свойств сердцевины и шеек валка, что значительно снизит эксплуатационные свойства валков.

Технической задачей заявляемого технического решения является разработка параметров, позволяющих надежно получать высококачественные валки с рабочим слоем из высоколегированного чугуна центробежным способом при вращении формы вокруг вертикальной оси.

Поставленная техническая задача достигается тем, что формируют переходную зону с уменьшенным содержанием легирующих элементов, для чего заливку металла рабочего слоя ведут с расходом 1,1-1,3 объема рабочего слоя, первую порцию металла сердцевины заливают с расходом 0,3-0,6 объема рабочего слоя, после чего делают выдержку для затвердевания переходной зоны на 0,5-0,8 общего объема жидкого металла переходной зоны.

После заливки первой порции металла сердцевины с расходом 0,3-0,6 объема рабочего слоя произойдет ее смешивание с незатвердевшей частью высоколегированного чугуна рабочего слоя объемом 0,1-0,3 объема рабочего слоя. В результате смешивания высоколегированного чугуна рабочего слоя с низколегированным чугуном сердцевины содержание легирующих элементов понизится в сравнении с его содержанием в металле рабочего слоя в 2-6 раза.

За время последующей выдержки сформируется переходная зона с объемом 0,5-0,8 общего объема жидкого металла переходной зоны. В результате снижения содержания легирующих элементов в структуре этой зоны образуются карбиды железа, однако свойства такой переходной зоны будут не ниже свойств металла валков из хромоникелевого чугуна типа "нихард", поэтому наличие переходной зоны не скажется отрицательно на прочностных свойствах рабочих валков горячей прокатки листа.

При дальнейшей заливке сердцевины произойдет смешивание жидкого металла сердцевины с незатвердевшей частью переходной зоны, в которой содержание легирующих существенно ниже, чем в рабочем слое, поэтому остаточное содержание их в сердцевине будет меньше, чем при заливке по прототипу, а при ограниченном содержании легирующих можно обеспечить получение в сердцевине структуры, не содержащей эвтектических карбидов в недопустимом количестве.

Указанные значения параметров являются существенно важными для получения качественных валков.

Если заливку рабочего слоя вести с расходом меньше 1,1, то возрастает опасность образования неслитин, при расходе свыше 1,3 увеличивается переход хрома в сердцевину.

Если первую порцию металла сердцевины залить с расходом меньше, чем 0,3 объема рабочего слоя, то не произойдет необходимого снижения содержания легирующих; если эта порция будет залита с объемом большим, чем 0,6 объема рабочего слоя, то увеличится размер переходной зоны, что нежелательно.

Если заливку рабочего слоя вести с расходом меньше 1,1, то возрастает опасность образования неслитин, при расходе свыше 1,3 увеличивается переход хрома в сердцевину.

Если выдержку для затвердевания переходной зоны сделать меньше, чем необходимо для затвердевания 0,5 общего объема жидкого металла переходной зоны, то оставшаяся жидкая часть, смешавшись с металлом сердцевины, вызовет увеличение содержания легирующих в сердцевине. Увеличение этого параметра свыше 0,8 приведет к нежелательному растягиванию переходной зоны, кроме того, в конце затвердевания скорость этого процесса ускоряется, что вызывает опасность образования неслитин в случаях возможных в производстве отклонений параметров заливки, например, снижения температуры металла, т.е. снижается стабильность процесса.

Таким образом, заявляемый способ в совокупности признаков, изложенных в формуле, позволяет решить новую задачу - получить качественные двухслойные прокатные валки с рабочим слоем из высоколегированного, в частности - высокохромистого чугуна.

Пример осуществления способа.

При центробежном литье двухслойного прокатного валка с рабочим слоем из высокохромистого чугуна с содержанием хрома 17,5% и общей массой 15 т при диаметре бочки 0,835 м; длине 2,35 м; глубине рабочего слоя 0,070 м объем рабочего слоя составит 0,39 м3.

Заливку рабочего слоя ведут с расходом 1,3 объема рабочего слоя или

0,39•1,3 = 0,5 м3.

После затвердевания рабочего слоя остается незатвердевший объем 0,11 м3. Первую порцию металла сердцевины заливают с расходом 0,5 объема металла рабочего слоя, т.е. 0,5•0,5 = 0,25 м3.

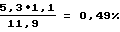

В результате смешивания общий объем составит 0,11+0,25 = 0,36 м3 или 2,7 т, из рабочего слоя перейдет  хрома.

хрома.

После смешивания производят выдержку для затвердевания переходного слоя на 0,6 объема. Длительность выдержки определяют расчетом на ПЭВМ. После выдержки остается жидким 0,4 объема переходной зоны.

На заливку рабочего слоя и переходной зоны использовали 3 + 1,9 = 4,9 т, из общей массы 15,0 осталось залить 11,9 т. Этот объем чугуна сердцевины смешивается с жидким остатком переходной зоны массой 1,1 т, в которой содержится 5,3% хрома из металла рабочего слоя. В результате смешивания в сердцевину переходит  хрома, что не вызывает существенного увеличения содержания эвтектических карбидов в сердцевине.

хрома, что не вызывает существенного увеличения содержания эвтектических карбидов в сердцевине.

Источники информации

1. Юдин С.Б., Левин М.М., Розенфельд С.Е. Центробежное литье. М.: Машиностроение, 1972.

2. Гольдштейн Л.Б. и др. Авторское свидетельство СССР N 1585067, М. кл.3 В 22 D 27/00, опубл. 15.08.90 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА КОКИЛИ ДЛЯ ОТЛИВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2107580C1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

Способ относится к области литейного производства, в частности к производству чугунных валков. При центробежном литье двухслойных прокатных валков с рабочим слоем из высоколегированного чугуна осуществляют вращение литейной формы вокруг вертикальной оси, заливку металла рабочего слоя с расходом 1,1 - 1,3 объема рабочего слоя, выдержку для затвердевания рабочего слоя. Первую порцию металла сердцевины заливают с расходом 0,3 - 0,6 объема рабочего слоя, после чего делают выдержку для затвердевания переходной зоны на 0,5 - 0,8 общего объема жидкого металла переходной зоны. При дальнейшей заливке произойдет смешивание жидкого металла сердцевины с незатвердевшей частью переходной зоны, в которой содержание легирующих ниже, чем в рабочем слое. Это позволяет получать в сердцевине структуру, не содержащую эвтектических карбидов в недопустимых количествах, и повысить качество валков.

Способ центробежного литья двухслойных прокатных валков с рабочим слоем из высоколегированного чугуна, включающий вращение литейной формы вокруг вертикальной оси, заливку металла рабочего слоя, выдержку для затвердевания рабочего слоя, заливку первой порции металла сердцевины, выдержку для затвердевания переходной зоны и заливку остатка металла сердцевины, отличающийся тем, что заливку металла рабочего слоя ведут с расходом 1,1-1,3 объема рабочего слоя, первую порцию металла сердцевины заливают с расходом 0,3-0,6 объема рабочего слоя, а последующую выдержку осуществляют до затвердевания 0,5-0,8 общего объема металла переходной зоны.

| Способ отливки двухслойных чугунных прокатных валков | 1988 |

|

SU1585067A1 |

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| РЖ "Технология машиностроения", 1976, N 12, реферат 12Г323 П, JP 5037018 A, 29.11.1975 | |||

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

Авторы

Даты

2000-05-10—Публикация

1998-07-30—Подача