Изобретение относится к порошковой металлургии и может быть использовано в машиностроении, радиоэлектронике и других отраслях промышленности.

Известен способ изготовления изделий из порошка путем их прессования энергией взрыва.

Недостатком этого способа получения композиционных материалов является то, что при перемешивании невозможно получить смесь с равномерным распределением компонентов по объёму, а, соответственно, и требуемый уровень свойств прессуемых изделий.

Наиболее близким к изобретению по технической сущности является способ получения многослойных изделий, включающий установку в полость капсулы (пресс-формы) разделительной перегородки, засыпку порошковых материалов, предварительное уплотнение, удаление разделительных перегородок и прессование многослойных изделий.

Недостатком указанного способа является то, что при его реализации невозможно получение качества изделий в виду взаимного перемешивания слоев многослойного

композита в процессе предварительного уплотнения и прессования;

Указанная цель достигается тем, что согласно способу прессования многослойных изделий из порошков, преимущественно с помощью взрыва, включающему установку в ампулу разделительных перёгб рбдок, засыпку слов порошковых матер иалбвс бдЯЪ- временным- предварительном их уплотнением, в качестве разделительных перегородок берут перегородки с сечением клинообразной формы, соединенные с шаблоном для их ориентации, а удаляют перегородки путем перемещения шаблона снизу вверх по мере уплотнения порошка, причем предварительное уплотнение ведут до плотности не менее 40% от теоретической плотности.

Применение предлагаемого способа позволяет получать прессованием многослойные композиты, исключая возможное перемешивание слоев порошковых материалов за счет повышения качества процесса разделения слоев порошков.

V| 00 VJ

О 00

4

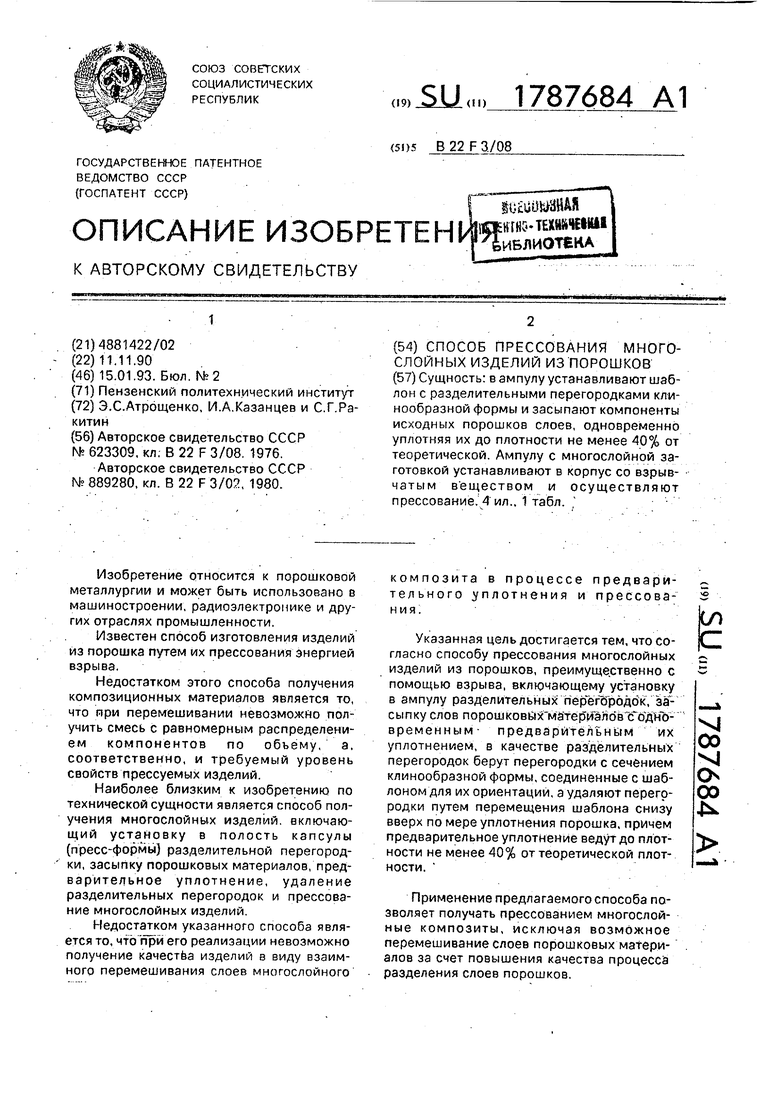

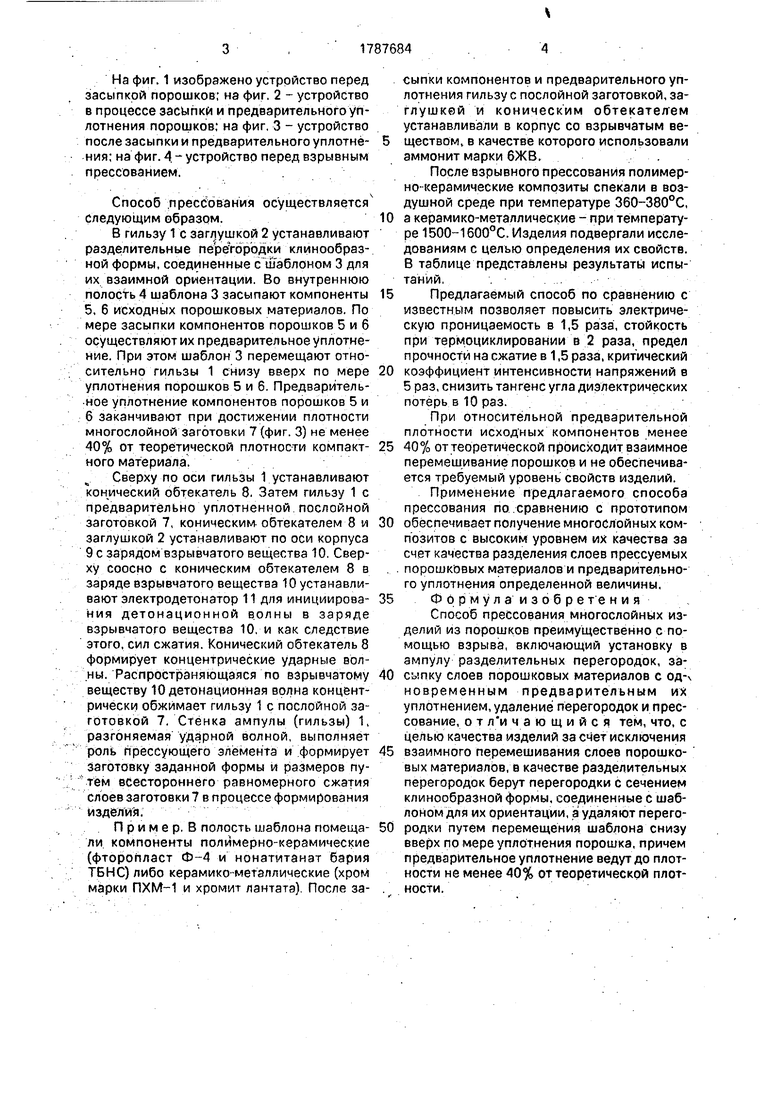

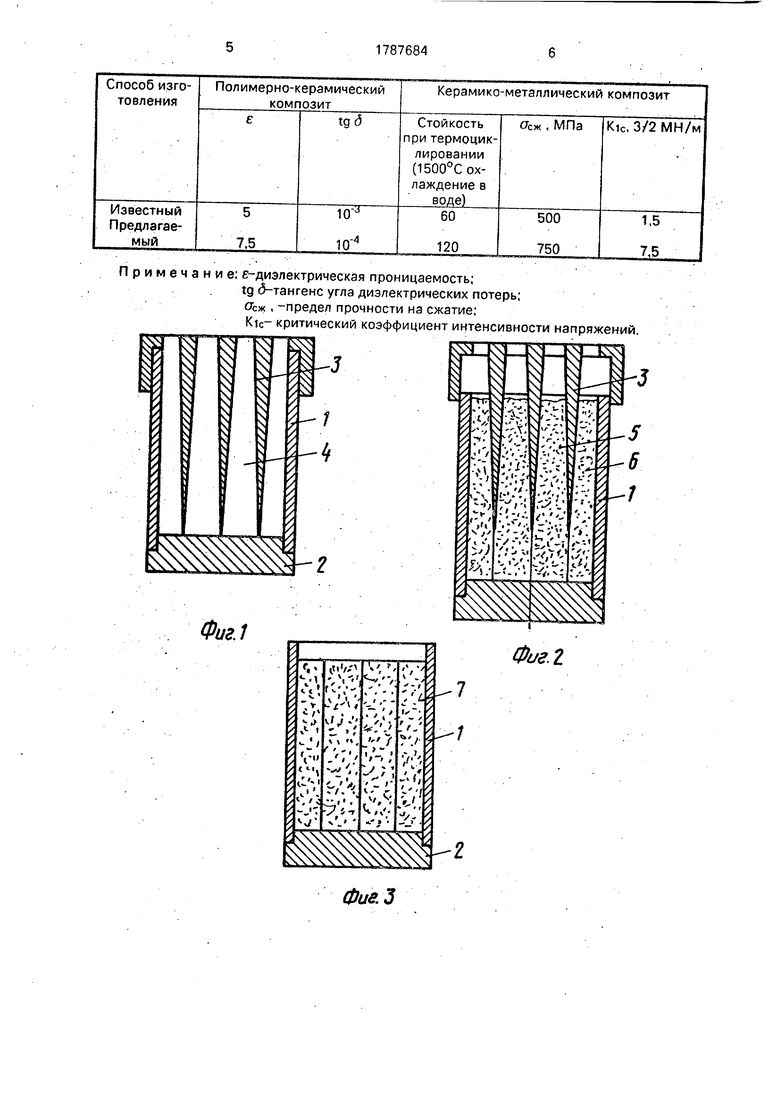

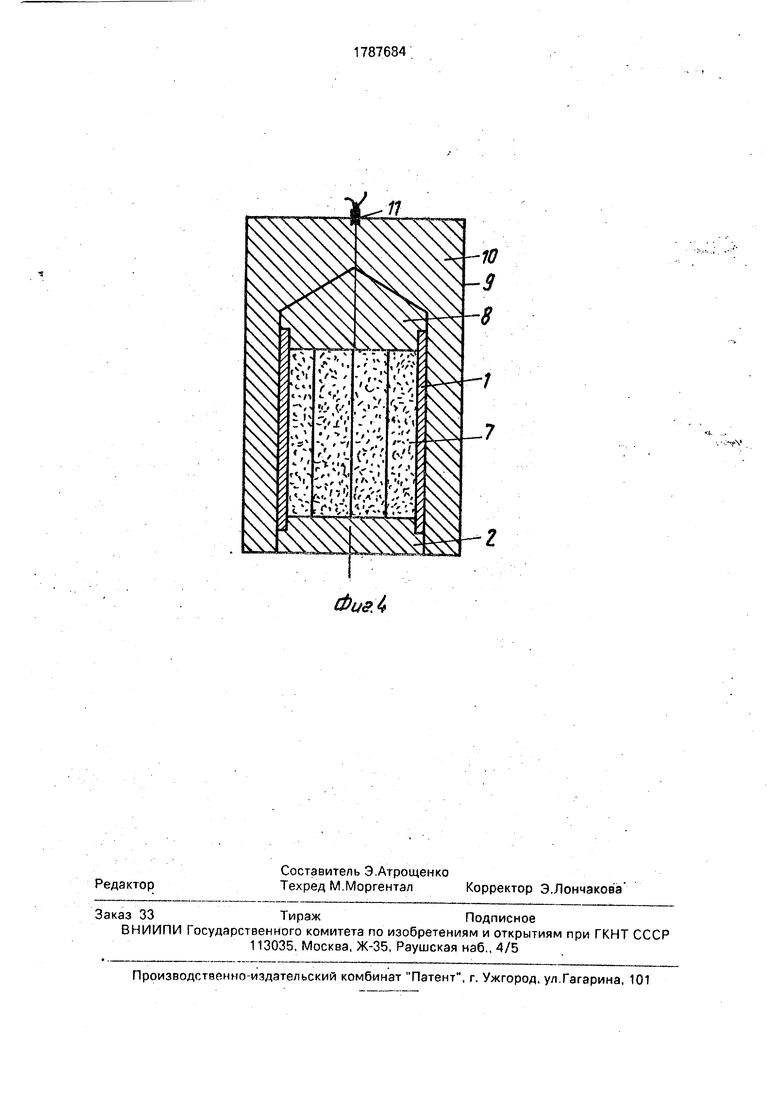

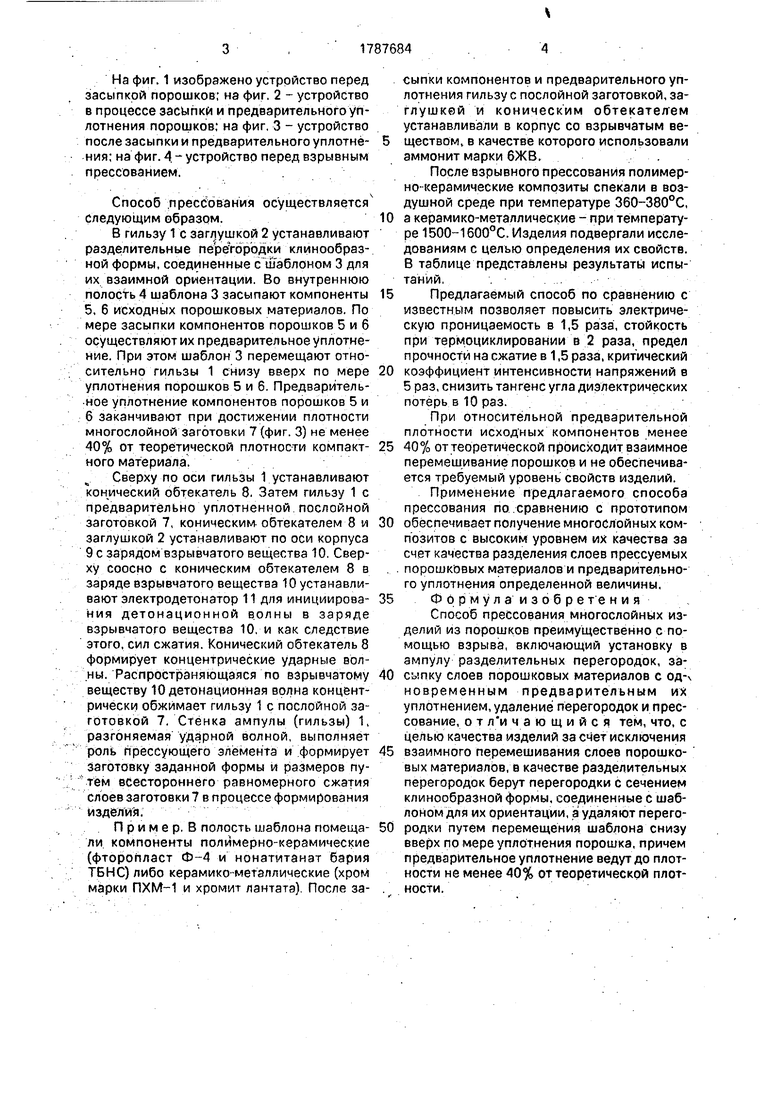

На фиг. 1 изображено устройство перед засыпкой порошков; на фиг. 2 - устройство в процессе засыпки и предварительного уплотнения порошков; на фиг, 3 - устройство после засыпки и предварительного уплотнё- ния; на фиг. 4. - устройство перед взрывным прессованием..

Способ прессования осуществляется следующим образом.

В гильзу 1 с заглушкой 2 устанавливают разделительные пере городки клинообразной формы, соединенные с шаблоном 3 для их взаимной ориентации. Во внутреннюю полость 4 шаблона 3 засыпают компоненты 5, 6 исходных порошковых материалов. По мере засыпки компонентов порошков 5 и 6 осуществляют их предварительное уплотнение. При этом шаблон 3 перемещают относительно гильзы 1 снизу вверх по мере уплотнения порошков 5 и 6. Предварительное уплотнение компонентов порошков 5 и 6 заканчивают при достижении плотности многослойной заготовки 7 (фиг. 3) не менее 40% от теоретической плотности компакт- ного материала.

Сверху по оси гильзы 1 устанавливают конический обтекатель 8. Затем гильзу 1 с предварительно уплотненной.послойной заготовкой 7, коническим обтекателем 8 и заглушкой 2 устанавливают по оси корпуса 9 с зарядом взрывчатого вещества 10. Сверху соосно с коническим обтекателем 8 в заряде взрывчатого вещества 10 устанавливают электродетонатор 11 для инициирова- ния детонационной волны в заряде взрывчатого вещества 10. и как следствие этого, сил сжатия. Конический обтекатель 8 формирует концентрические ударные волны. Распространяющаяся по взрывчатому веществу 10 детонационная волна концентрически обжимает гильзу 1 с послойной заготовкой 7. Стенка ампулы (гильзы) 1, разгоняемая ударной волной, выполняет роль прессующего элемента информирует заготовку заданной формы и размеров пу- тем всестороннего равномерного сжатия слоев заготовки 7 в процессе формирования изделия.

П р и м е р. В полость шаблона помеща- ли компоненты полимерно-керамические (фторопласт Ф-4 и нонатитанат бария ТБНС) либо керамико-металлические (хром марки ПХМ-1 и хромит лантата). После за-

сыпки компонентов и предварительного уплотнения гильзу с послойной заготовкой, за- глушкей м коническим обтекателем устанавливали в корпус со взрывчатым веществом, в качестве которого использовали аммонит марки 6ЖВ..

После взрывного прессования полимерно-керамические композиты спекали в воздушной среде при температуре 360-380°С, а керамико-металлические - при температуре 1500-1600°С. Изделия подвергали исследованиям с целью определения их свойств. В таблице представлены результаты испытаний,. . ... ..

Предлагаемый способ по сравнению с известным позволяет повысить электрическую проницаемость в 1,5 раза, стойкость при термоциклировании в 2 раза, предел прочности на сжатие в 1,5 раза, критический коэффициент интенсивности напряжений в 5 раз, снизить тангенс угла диэлектрических потерь в 10 раз.

При относительной предварительной плотности исходных компонентов менее 40% от теоретической происходит взаимное перемешивание порошков и не обеспечивается требуемый уровень свойств изделий.

Применение предлагаемого способа прессования по/сравнению с прототипом обеспечивает получение многослойных композитов с высоким уровнем их качества за счет качества разделения слоев прессуемых порошковых материалов и предварительного уплотнения определенной величины.

Ф о р м у л а и з о б р е те н и я

Способ прессования многослойных изделий из порошков преимущественно с помощью взрыва, включающий установку в ампулу разделительных перегородок, засыпку слоев порошковых материалов с од- повременным предварительным их уплотнением, удаление перегородок и прессование, о т чающийся тем, что, с целью качества изделий за счет исключения взаимного перемешивания слоев порошковых материалов, в качестве разделительных перегородок берут перегородки с сечением клинообразной формы, соединенные с шаблоном для их ориентации, а удаляют перегородки путем перемещения шаблона снизу вверх по мере уплотнения порошка, причем предварительное уплотнение ведут до плотности не менее 40% от теоретической плотности.

Примечание: е-диэлектрическая проницаемость;

tg 5-тангенс угла диэлектрических потерь;

Осж ,-предел прочности на сжатие;

Kic- критический коэффициент интенсивности напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2128101C1 |

| Способ изготовления полых изделий из порошка | 1989 |

|

SU1719160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| Способ изготовления слоистых феррит-керамических изделий | 1977 |

|

SU692814A1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Способ получения композиционных заготовок и устройство для его осуществления | 1984 |

|

SU1199452A1 |

Сущность: в ампулу устанавливают шаблон с разделительными перегородками клинообразной формы и засыпают компоненты исходных порошков слоев, одновременно уплотняя их до плотности не менее 40% от теоретической. Ампулу с многослойной заготовкой устанавливают в корпус со взрывчатым веществом и осуществляют прессование. 4 ил.. 1 табл. , -

Фие. 3

&v&4

| Авторское свидетельство СССР № 623309, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Устройство для заполнения пресс-формы порошком при получении многослойных изделий | 1980 |

|

SU889280A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-11—Подача