Изобретение относится к порошковой металлургии и может быть использовано в металлургической, химической, авиационной, энергетической, электронной и других отраслях промышленности, где требуется применение высокоплотных изделий из порошковых материалов.

Известен способ взрывного прессования изделий из порошковых материалов, включающий загрузку прессуемого порошка в технологическую оснастку, установку контейнера со взрывчатым веществом и взрывное нагружение [1].

Недостатком известного способа является невозможность получения сложнопрофильных изделий с переменной толщиной сечения порошковой заготовки, что объясняется особенностями уплотнения порошкового материала при взрывном прессовании. Если гильзу или контейнер с прессуемым порошком изготавливать в виде матрицы с переменной толщиной сечения, либо одинаковой толщины, но изменяющимся профилем, условия взрывного нагружения различных частей порошковой заготовки будут отличаться, так как величина развиваемых давлений и время их действия (основные характеристики, определяющие плотность порошковой заготовки) зависят от удельной массы пластины-поршня ( в роли последней выступает стенка гильзы) и удельной массы заряда ВВ [2]. При разной толщине стенок гильзы будет изменяться первый параметр, при изменении профиля гильзы - второй.

Отличия в условиях нагружения различных участков порошковой заготовки наряду с разной плотностью и неравномерным распределением ее по сечению приводят также к появлению трещин, расслоений и сколов как на стадии прессования, так и в процессе последующего спекания, где участки с различной плотностью будут иметь неодинаковую величину усадки. В связи с этим при взрывном прессовании стремятся получать заготовки простой геометрической формы (цилиндр, труба, пластина) [3] с последующим их спеканием и механической обработкой, при которой снимаются напуски и припуски. Это приводит к снижению коэффициента использования порошкового материала, увеличению числа технологических операций.

Кроме того, существуют трудности, связанные с извлечением спрессованной методом взрывного прессования заготовки из гильзы, которое может быть осуществлено только путем полного снятия слоя материала толщиной, равной толщине стенки гильзы, по всей ее цилиндрической поверхности (например, продольным точением за один или несколько проходов). Возможная кривизна гильзы, возникшая в процессе взрывного прессования, при механической обработке приводит к необходимости точения зоны уплотненного порошка, что неминуемо вызывает разрушение заготовки, особенно для случая керамических и керамико-металлических материалов. Вместе с тем при высоких скоростях взрывного нагружения возможны случаи "приваривания" наружного слоя порошка к стенкам гильзы, что также может вызвать разрешение спрессованной заготовки.

Целью изобретения является получение сложнопрофильных порошковых изделий, сокращение числа операций их механической обработки, повышение коэффициента использования прессуемого порошка и выхода годных заготовок.

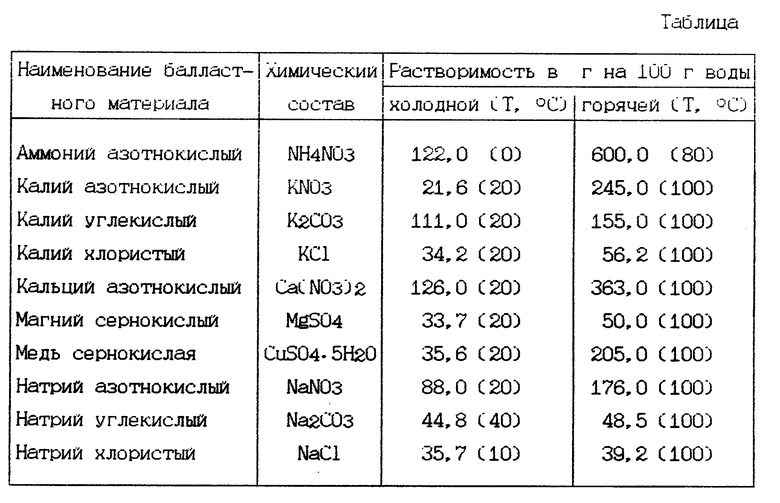

Данная цель достигается тем, что в местах предполагаемых напусков порошковой заготовки и в зонах контакта с внутренней поверхностью оснастки помещают балластный материал, хорошо растворимый в воде (растворимость превышает 10 г на 100 г растворителя [4]). Объектами приложения изобретения являются порошковые материалы, не растворимые в воде (растворимость которых в воде составляет менее 0,01 г на 100 г растворителя [4]).

Существенными признаками изобретения, позволяющими достичь заявленный технический результат - получение сложнопрофильных порошковых изделий, сокращение числа операций механической обработки и повышение коэффициента использования прессуемого порошка, - являются загрузка прессуемого порошка в технологическую оснастку, размещение в местах предполагаемых напусков порошковой заготовки и в зонах ее контакта с внутренней поверхностью оснастки порошкообразного балластного материала, хорошо растворимого в воде, установка контейнера со взрывчатым веществом и взрывное нагружение.

Подобных технических решений со сходными отличительными признаками не обнаружено. Указанный способ соответственно обладает существенными отличиями.

На фиг. 1-3 показаны примеры реализации предлагаемого способа для получения заготовок типа тел вращения и плоской формы.

Для получения заготовок тел вращения (фиг. 1,2) в цилиндрический корпус 1 с размещенным в нем зарядом ВВ 2 устанавливают гильзу 3 с коническим обтекателем 4 и заглушкой 5. Полость гильзы 3 в местах предполагаемого напуска порошковой заготовки 6 и в зонах ее контакта с внутренней поверхностью оснастки заполняется порошкообразным балластным материалом 7, обладающим хорошей растворимостью в воде. Основные составы приведены в таблице [5]. В верней части заряда ВВ 2 устанавливают электродетонатор 8. Возникшая при его инициировании детонационная волна за счет конического обтекателя 4 формирует цилиндрические ударные волны, обживающие гильзу 3 с балластным материалом 7 и прессуемым порошком 6.

Для получения порошковых заготовок с внутренним отверстием в конструкцию (фиг. 2) устанавливают центральный стержень 9.

После взрывного прессования заглушку 5 и обтекатель 4 механическим резанием отделяют от гильзы 3 с последующей установкой гильзы 3 со спрессованным материалом в ванну с проточной водой. Балластный материал 7 переходит в водный раствор, в результате чего порошковая заготовка 6 приобретает заданную геометрическую форму, легко отделяется от стенок гильзы 3 и центрального стержня 9. Заготовка извлекается из гильзы без дополнительной механической обработки и имеет профиль, максимально приближенный к профилю конечной детали.

Для получения плоских заготовок была принята схема фиг. 3, в соответствии с которой на основание 1 устанавливают контейнер сохранения 2, снабженный параллельными в горизонтальной плоскости пластинами 3 и размещенными между ними боковыми прямоугольными вставками 4, помещают способный растворяться в воде балластный материал 5 с отформованной полостью (формы и размеры выполнены с учетом уплотнения, припусков и предполагаемых напусков на механическую обработку), заполненной прессуемым порошком 6. Сверху помещают пластину-поршень 7. контейнер со взрывчатым веществом 8 и электродетонатор 9. Возникающая при его инициировании детонационная волна формирует ударную волну, обжимающую контейнер сохранения 2, пластины 3 и размещенный между ними балластный материал 5 и прессуемый порошок 6.

После взрывного прессования контейнер сохранения 2 механическим резанием вскрывается, с последующей установкой всей внутренней схемы со спрессованным материалом в ванну с проточной водой. Балластный материал 5 переходит в водный раствор, в результате чего порошковая заготовка 6 приобретает заданную геометрическую форму, легко отделяется от пластин 3 и имеет профиль, максимально приближенный к профилю конечной детали.

Источники информации, принятые во внимание при экспертизе

1. SU 1719160 A1, опубл. 15.03.92.

2. Атрощенко Э.С., Косович В.А., Седых В.С., Шорохов М.Х. Основные параметры взрывного прессования порошков. - Физика и химия обработки материалов, 1974, N 1 -C. 119-123.

3. Роман О.Б. Теория и практика прессования металлических порошков // В кн.: Современные проблемы порошковой металлургии. Киев: Наукова думка, 1970. - С. 54-61.

4. Глинка Н.Л. Общая химия: Учебное пособие ля вузов. - 23-е изд., испр. / Под ред. В.А.Рабиновича.-Л.: Химия, 1983. - 704 с, ил.

5. Справочник химика. Под ред. Б.П.Никольского 2-е изд. перераб. и доп. В 6 тт. Т. 2.: Основные свойства неорганических и органических соединений. - Л.: Ленинградское отд. Химия, 1964. - 1168 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ЭНЕРГИЕЙ ВЗРЫВА | 2007 |

|

RU2365475C2 |

| Способ изготовления полых изделий из порошка | 1989 |

|

SU1719160A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781389C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781390C1 |

Прессуемый порошок загружают в технологическую оснастку, размещают в местах предполагаемых напусков порошковой заготовки и в зонах ее контакта с внутренней поверхностью оснастки порошкообразный балластный материал, хорошо растворимый в воде, устанавливают контейнер со взрывчатым веществом и производят взрывное нагружение. Способ позволяет получить сложнопрофильные порошковые изделия, сократить число операций механической обработки и повысить коэффициент использования прессуемого порошка. 1 табл., 3 ил.

Способ взрывного прессования изделий из порошковых материалов, включающий загрузку прессуемого материала в технологическую оснастку, установку контейнера со взрывчатым веществом и взрывное нагружение, отличающийся тем, что в местах предполагаемых напусков порошковой заготовки и в зонах ее контакта с внутренней поверхностью оснастки размещают порошкообразный балластный материал, хорошо растворимый в воде.

| Способ изготовления полых изделий из порошка | 1989 |

|

SU1719160A1 |

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ ПОРОШКОВ | 1993 |

|

RU2037379C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗКИ | 0 |

|

SU331285A1 |

| US 5129801 A, 14.07.95 | |||

| DE 1213708 A, 31.03.66. | |||

Авторы

Даты

1999-03-27—Публикация

1997-11-26—Подача