Изобретение относится к порошковой металлургии, в частности к технологии изготовления магнитопроводов электрических, машин, аппаратов и других изделий из ферромагнитных порошков, и может быть использовано в электротехнической, радиотехнической и других отраслях промышленности.

Известен способ изготовления порошковых статоров микроэлектродвигателей, заключающийся в подготовке и изготовлении шихты из порошка железа и эпоксидной смолы, прессовании магнитопроводов и низкотемпературном спекании.

Известен также способ изготовления магнитодиэлектрических сердечников, включающий обработку порошка с изоляцией из ортофосфорной кислоты, или силиката Na раствором синтетической смолы, сушку, прессование и термическую обработку, отличающийся тем, что, в качестве раствора синтетической смолы используют раствор эпоксидионолачного блок-сополимера.

Однако известный способ имеет следующий недостаток: наличие эпоксидной смо-.

лы не позволяет проводить высокотемпературный отжиг с целью снятия остаточных напряжений в порошке и восстановления магнитных характеристик, что снижает прочность и КПД магнитопроводов.

Целью изобретения является повышение магнитных характеристик, прочности и КПД магнитопроводов.

Поставленная цель достигается тем, что в способе изготовления порошковых магнитопроводов, включающем подготовку порошка, смешивание порошка со связующим, прессование шихты и спекание, в качестве связующего используют ор- ганосйликатную композицию, а после спекания производят восстановительный высокотемпературный отжиг при температуре 800-1350°С.

П р име р. Композиция ОС-51-03 представляет собой суспензию измельченных силикатов (асбест, слюда, флюгот, тальк) и окислов-(хром, титан, кобальт, вольфрам, никель, ванадий) в растворах органических и элементоорганических полимеров. Композиция выпускается по ТУ88-633-12205-16Ё

VJ 00

VI о ю о

01-88, разработанными Институтом химии силикатов АН СССР. . ...

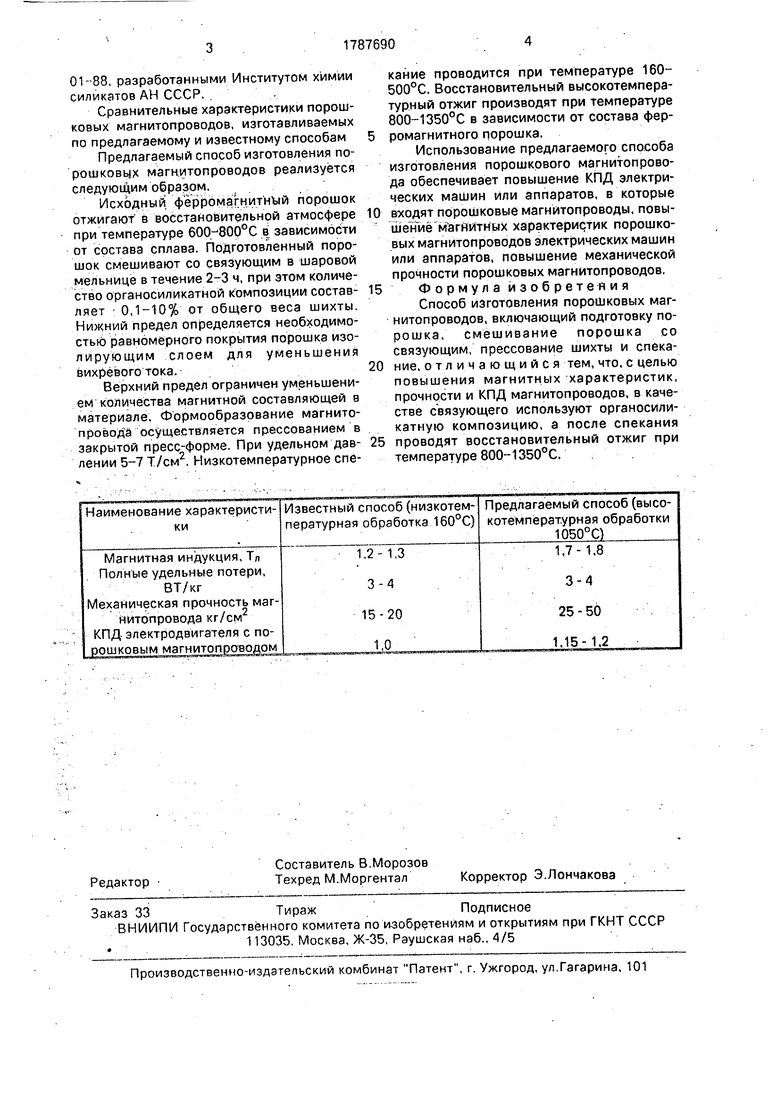

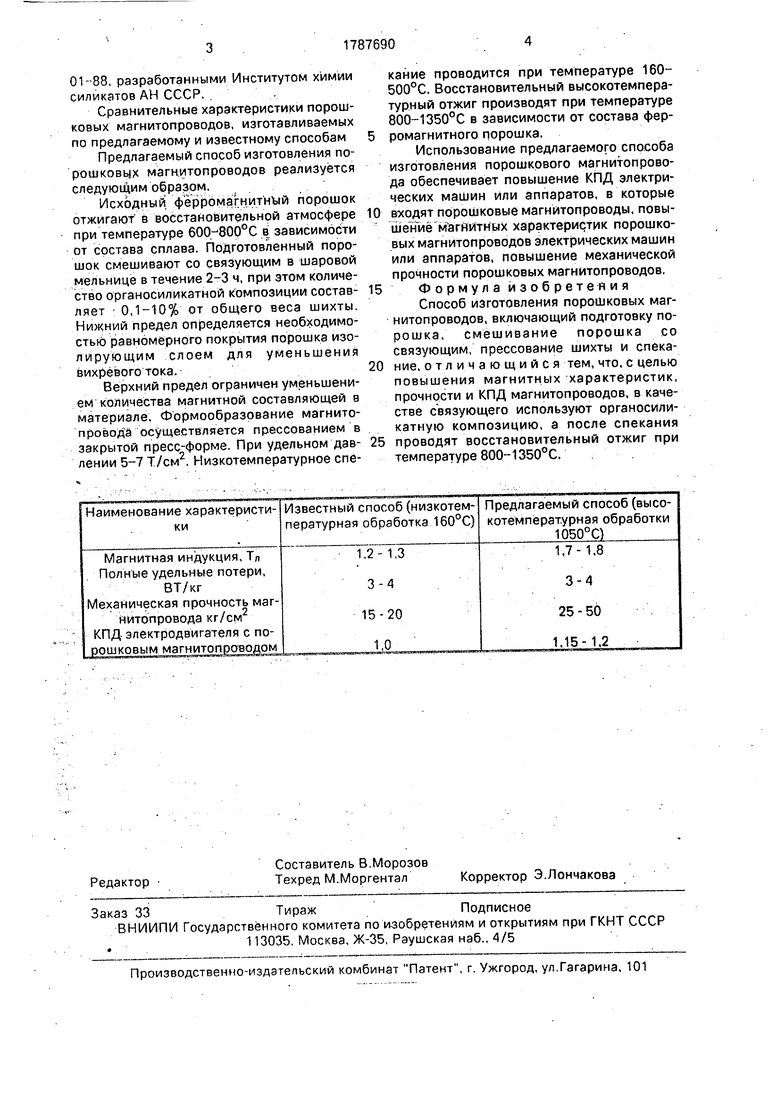

Сравнительные характеристики порошковых магнитопроводов, изготавливаемых по предлагаемому и известному способам

Предлагаемый способ изготовления порошковых магнитопроводов реализуется следующим образом.

Исходный ферромагнитной порошок отжигают в восстановительной атмосфере при температуре 600- 800°С в зависимости от состава сплава. Подготовленный порошок смешивают со связующим в шаровой мельнице в течение 2-3 ч, при этом количество органосиликатной композиции состав- ляет 0,1-10% от общего веса шихты. Нижний предел определяется необходимостью равномерного покрытия порошка изо- лирующим слоем для уменьшения вихревого тока.

Верхний предел ограничен уменьшением количества магнитной составляющей в материале. Формообразование магнито- провода осуществляется прессованием в закрытой пресс-форме. При удельном дав- лении 5-7 Т/см2. Низкотемпературное спекание проводится при температуре 160- 500°С. Восстановительный высокотемпературный отжиг производят при температуре 800-1350°С в зависимости от состава ферромагнитного порошка.

Использование предлагаемого способа изготовления порошкового магнитопрово- да обеспечивает повышение КПД электрических машин или аппаратов, в которые входят порошковые магнитолроводы, повы- шениё м агййтных характеристик порошковых магнитопроводов электрических машин или аппаратов, повышение механической прочности порошковых магнитопроводов. Формула изобретения Способ изготовления порошковых магнитопроводов, включающий подготовку порошка, смешивание порошка со связующим, прессование шихты и спекание, отличающийся тем, что, с целью повышения магнитных характеристик, прочности и КПД магнитопроводов, в качестве связующего используют органосили- катную композицию, а после спекания проводят восстановительный отжиг при температуре 800-1350°С..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ изготовления спеченных магнитопроводов | 1979 |

|

SU865526A1 |

| Ферромагнитный материал на основе железного порошка для магнитопроводов постоянного и переменного тока | 1992 |

|

SU1836731A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2517436C2 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

Изобретение относится к порошковой металлургии, Сущность изобретения: предложен способ изготовления порошковых магнитопроводов, включающий подготовку порошка, смешивание порошка со связующим, в качестве которого используют орга- носиликатную композицию, прессование полученной шихты, спекание и последующий восстановительный отжиг при температуре 800-1350°С. 1 табл.

Наименование характеристики

Известный способ (низкотемпературная обработка 160°С)

Магнитная индукция, Тл Полные удельные потери,

ВТ/кг Механическая прочность магнитопровода кг/см КПД электродвигателя с по- рошковым магнитолроводом

Предлагаемый способ (высокотемпературная обработки 1050°С)

1,7- 1,8

3-4

25 - 50

1,15-1,2

| Порошковые магнитные материалы | |||

| Киев, 1984г., с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU932572A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-15—Публикация

1990-08-09—Подача