Изобретение относится к машиностроению и предназначено для двусторонней размерной электрохимической обработки (ЭХО) нежестких деталей, например, турбинных лопаток.

Известен способ двусторонней ЭХО лопаток в герметизированной рабочей камере. По этому способу специальные приводы подачи с жестко закрепленными электродами-инструментами (ЭЙ) производят сближение последних с двух сторон для обработки спинки и корыта лопатки.

Недостатком способа является затрудненность достижения заданной точности формообразования с увеличением размеров лопатки. При большой длине и низкой жесткости заготовки во время ЭХО возникают погрешности, обусловленные деформацией лопатки под действием усилий обработки. Эти усилия, встречая жесткую реакцию ЭЙ, действуют на деталь и при неравномерной скорости растворения стой и другой стороны лопатки возникает разница этих усилий. Они не компенсируют друг друга, вследствие чего и возникает составляющая, деформирующая лопатку и вызывающая дополнительные погрешности обработки.

Известен способ ЭХО, где ЭЙ закреплен в подпружиненном электрододержателе, обеспечивающем упругую возвращающую силу (реакцию) при воздействии усилий обработки. Причем эта упругая реакция эпект- рододержателя может регулироваться по величине.

По этому способу обработку ведут с периодическими отводами (вибрацией) ЭЙ под действием усилий, возникающих в зоне обработки при пропускании импульсов технологического тока, и возвратами его под действием упругих сил электрододержателя в паузах между импульсами. При этом расширяются технологические возможности ЭХО за счет последовательной комбинации предварительной высокопроизводительной обработки постоянным током без вибрации ЭЙ и высокоточной окончательной обработки импульсным током с синхронной вибрацией ЭЙ. Для этого вначале величину упругих сил электрододержателя устанавлисо

С

vi

00 VI

VI

вают превышающей усилия обработки (вариант жесткого крепления ЭЙ), затем снижают ее до значений, меньших усилий обработки до появления отводов ЭЙ до тех пор, пока скважность формирующихся импульсов тока и амплитуда отводов ЭЙ не достигнут максимальных значений.

Этот способ является наиболее близким по технической сущности и по совокупности общинепризнаков к заявляемому и поэтому выбран в качестве прототипа.

Недостатком способа является невозможность его использования в данной совокупности действий применительно к двусторонней ЭХО нежестких деталей, так как отсутствует связь между упругой податливостью ЭЙ и деформацией обрабатываемой детали. Это приводит к несбалансированности усилий, действующих на заготовку в ходе обработки с той и другой стороны и, как следствие, к ее деформациям и недопустимым погрешностям.

Таким образом, рассматриваемому способу присущи те же недостатки, что и предыдущему.

Цель изобретения - повышение точности обработки за счет снижения величины деформации обрабатываемой детали путем уравновешивания по величине усилий, действующих на нее с обеих сторон и их синхронизации.

Поставленная цель достигается способом двусторонней ЭХО нежестких деталей, например, турбинных или компрессорных лопаток с вибрацией электродов-инструментов под действием усилий обработки при подаче импульсов технологического тока за счет упругих деформаций электродо- держателей и с регулированием величины упругой податливости последних, который отличается от прототипа тем, что измеряют направление и амплитуду прогиба детали и увеличивают податливость того электродо- держателя, в направлении от которого она прогибается.до тех пор, пока амплитуда прогиба не уменьшится до пределов, допустимых по условиям заданной точности обработки, причем очередной импульс технологического тока в зоны обработки подают только после возврата обоих электродов-инструментов на рабочие зазоры под действием упругих сил электрододержате- лей (ЭД).

Изобретение основано на том, что регулирование величины упругих реакций ЭД на импульсные усилия обработки позволяют изменять и, тем самым, нормировать и балансировать эти усилия, действующие на обрабатываемую нежесткую деталь с той и другой стороны.

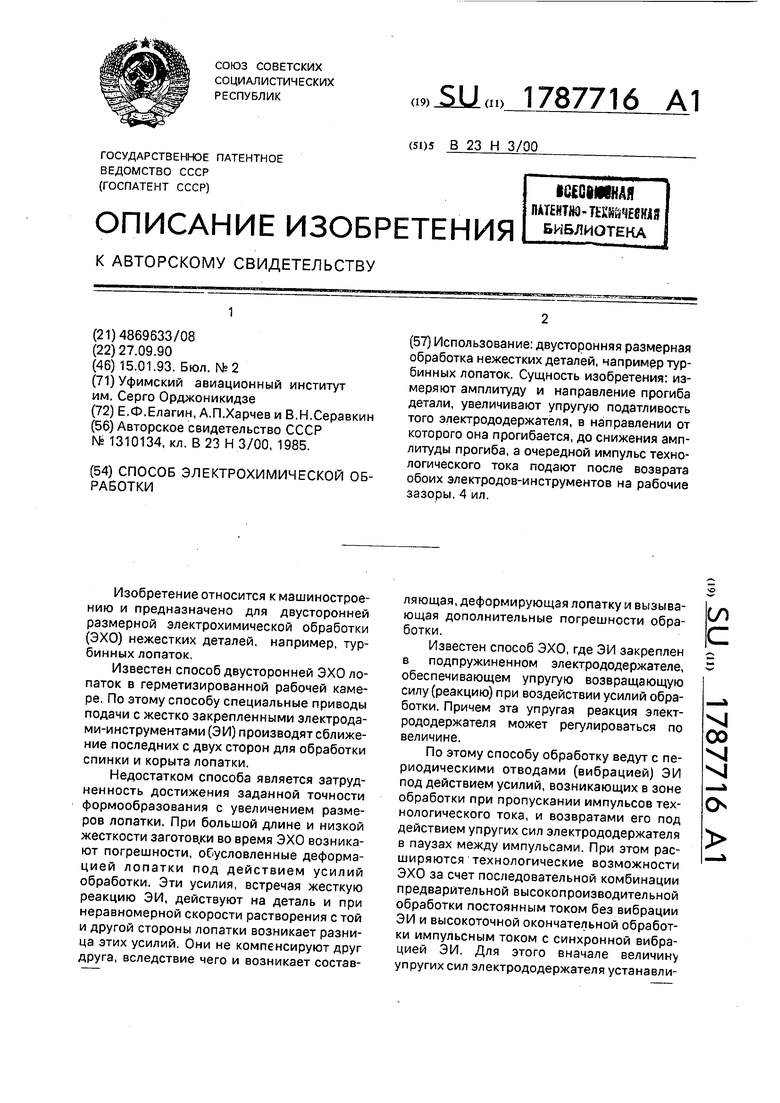

Изобретение поясняется чертежом. На рисунке показаны четыре возможных варианта, возникающих при двусторонней ЭХО нежестких деталей при реализации способа.

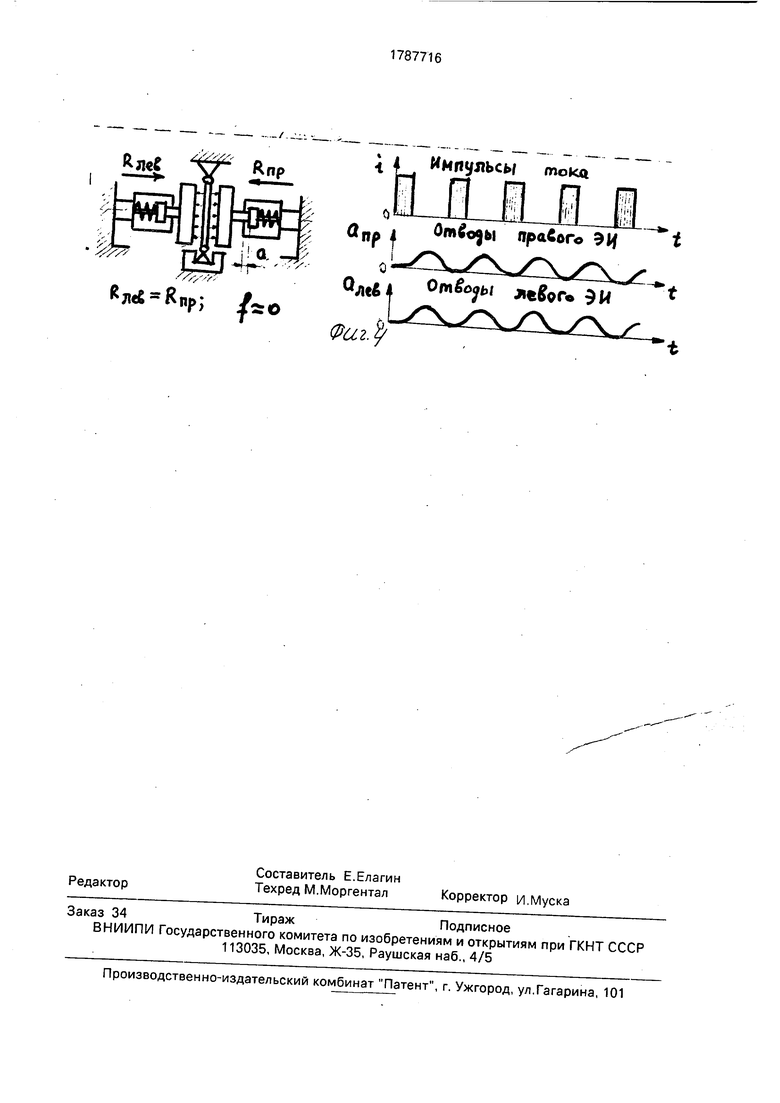

Обрабатываемая деталь 1 закреплена в шарнирных опорах 2 и 3 и помещена между двумя ЭЙ, левым 4 и правым 5, которые установлены соответственно в подпружи0 ненных электрододержателях 6 и 7 с возможностью регулирования величины упругой реакции R (например, силой сжатия пружин или давлением сжатого воздуха) электродов на силовые воздействия меж5 электродного промежутка Рмэп (между электродом и деталью) с одной степенью свободы упругих перемещений от детали с амплитудой а каждого электрода-инструмента, На опоре 3 смонтирован тензодатчик

0 угловых перемещений 8 с возможностью регистрации направления и угла поворота шарнирной опоры 3 при изгибе детали 1. С правой стороны рисунка показаны графики подачи технологического тока и согласован5 ные с ним графики перемещений (отводов) электродов-инструментов соответственно каждому варианту.

Способ реализуют следующим образом. В зоны обработки (в межэлектродный

0 промежуток) подают электролит и включают технологический ток. Величину упругих возвращающих сил обоих ЭД устанавливают (например, силой сжатия пружин) превышающей усилия РМЭП, возникающие в зонах обра5 ботки. Выполняется условие Рлев Рмэп Rnp и упругих отводов ЭЙ от детали не происходит (фиг.1).

После снятия основного припуска постоянным током переходят к импульсной

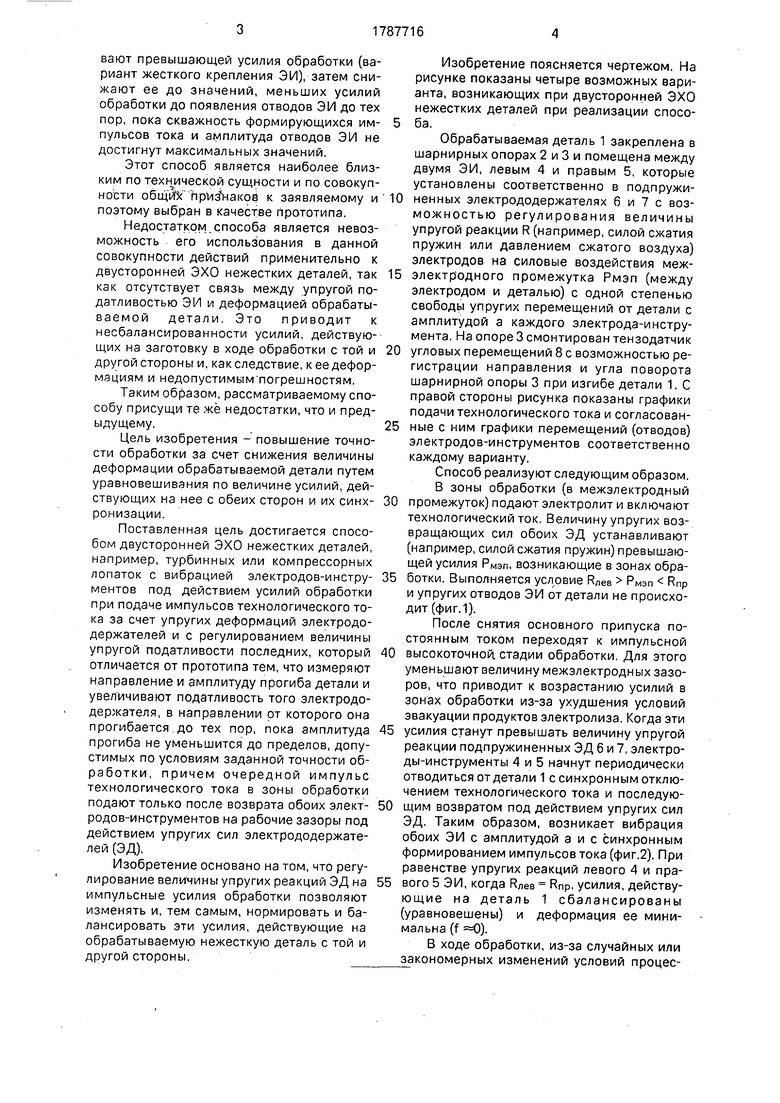

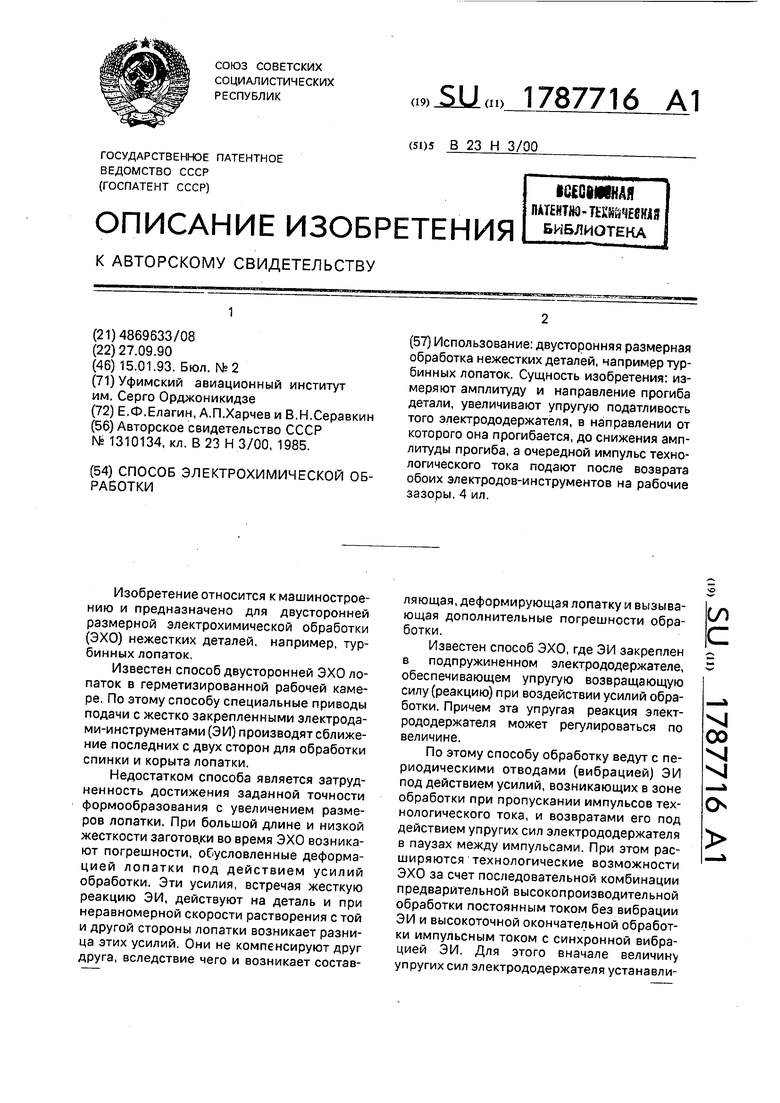

0 высокоточной, стадии обработки. Для этого уменьшают величину межэлектродных зазоров, что приводит к возрастанию усилий в зонах обработки из-за ухудшения условий эвакуации продуктов электролиза. Когда эти

5 усилия станут превышать величину упругой реакции подпружиненных ЭД 6 и 7, электроды-инструменты 4 и 5 начнут периодически отводиться от детали 1 с синхронным отключением технологического тока и последую0 щим возвратом под действием упругих сил ЭД. Таким образом, возникает вибрация обоих ЭЙ с амплитудой а и с синхронным формированием импульсов тока (фиг.2). При равенстве упругих реакций левого 4 и пра5 вого 5 ЭЙ, когда РЛев Rnp, усилия, действующие на деталь 1 сбалансированы (уравновешены) и деформация ее минимальна (f 0).

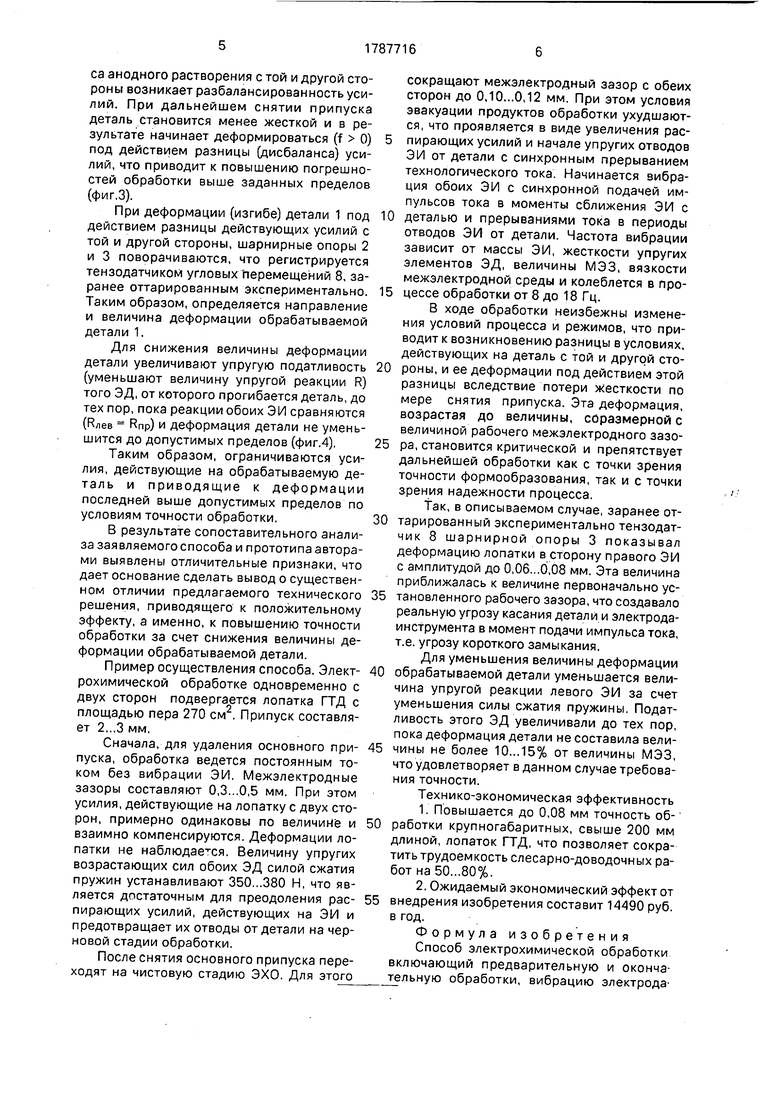

В ходе обработки, из-за случайных или закономерных изменений условий процесса анодного растворения с той и другой стороны возникает разбалансированность усилий. При дальнейшем снятии припуска деталь становится менее жесткой и в результате начинает деформироваться (f 0) под действием разницы (дисбаланса) усилий, что приводит к повышению погрешностей обработки выше заданных пределов (фиг.З).

При деформации (изгибе) детали 1 под действием разницы действующих усилий с той и другой стороны, шарнирные опоры 2 и 3 поворачиваются, что регистрируется тензодатчиком угловых перемещений 8, заранее оттарированным экспериментально. Таким образом, определяется направление и величина деформации обрабатываемой детали 1.

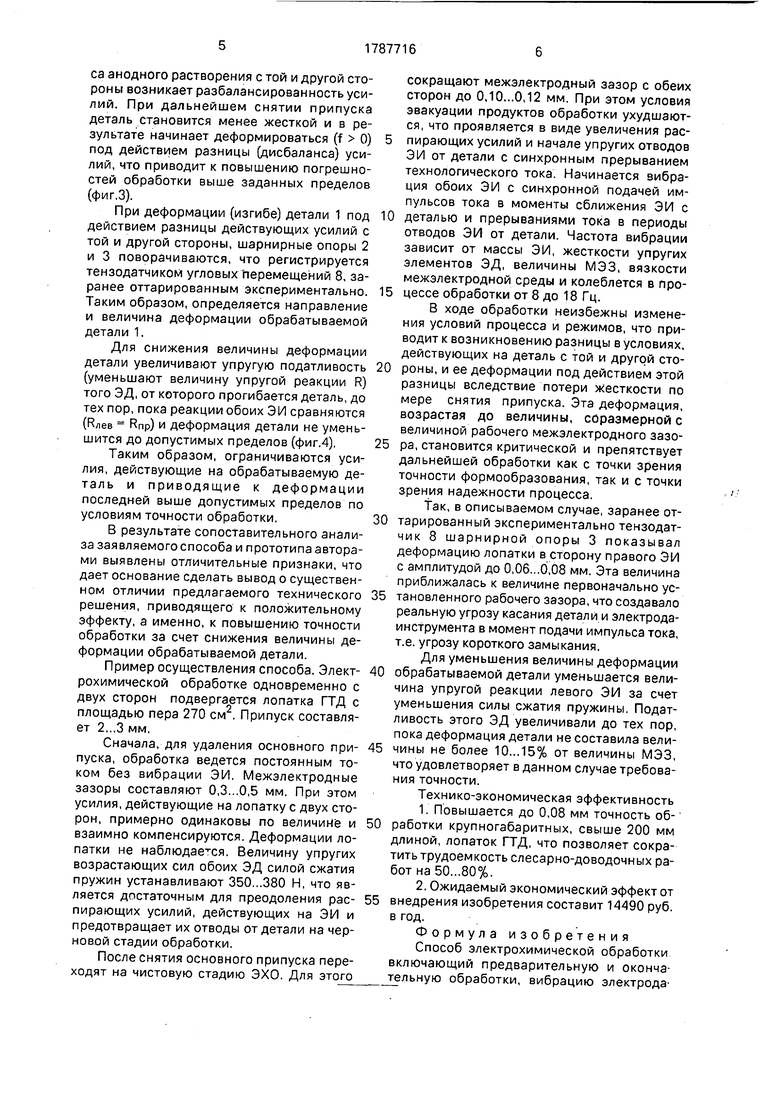

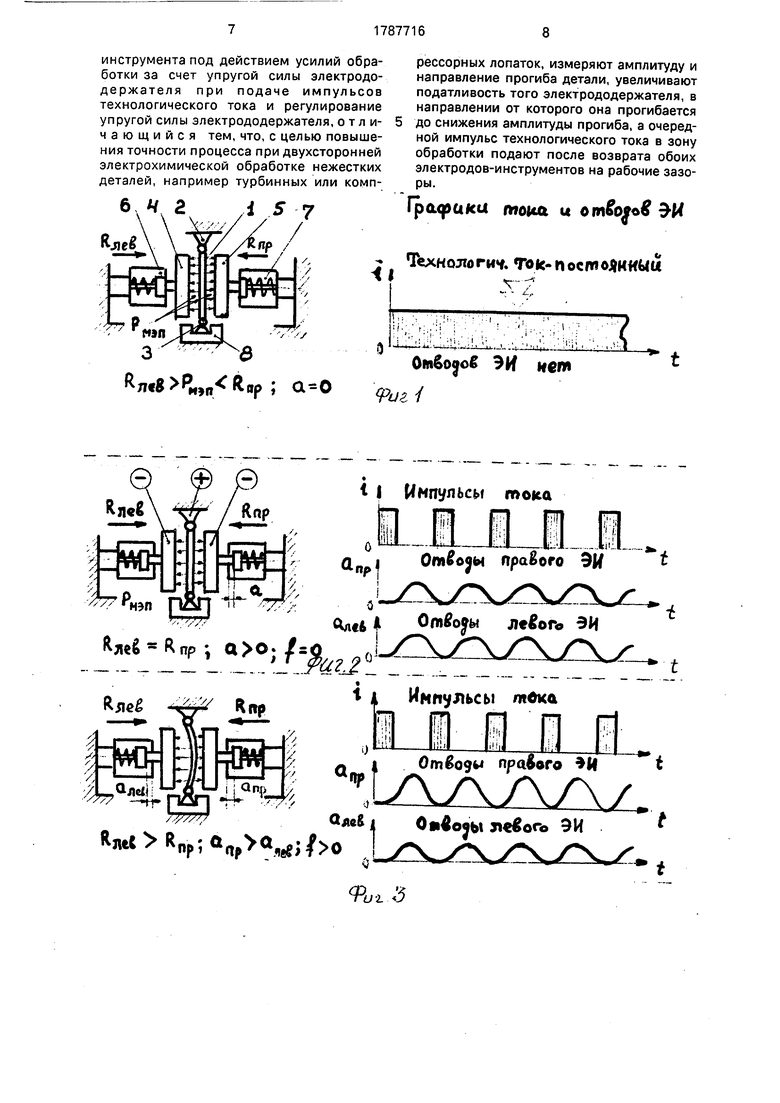

Для снижения величины деформации детали увеличивают упругую податливость (уменьшают величину упругой реакции R) того ЭД, от которого прогибается деталь, до тех пор, пока реакции обоих ЭЙ сравняются (R/iee Rnp) и деформация детали не уменьшится до допустимых пределов (фиг.4).

Таким образом, ограничиваются усилия, действующие на обрабатываемую деталь и приводящие к деформации последней выше допустимых пределов по условиям точности обработки.

В результате сопоставительного анализа заявляемого способа и прототипа авторами выявлены отличительные признаки, что дает основание сделать вывод о существенном отличии предлагаемого технического решения, приводящего к положительному эффекту, а именно, к повышению точности обработки за счет снижения величины деформации обрабатываемой детали.

Пример осуществления способа. Электрохимической обработке одновременно с двух сторон подвергается лопатка ГТД с площадью пера 270 см2. Припуск составляет 2...3 мм.

Сначала, для удаления основного припуска, обработка ведется постоянным током без вибрации ЭЙ. Межэлектродные зазоры составляют 0,3..,0,5 мм. При этом усилия, действующие на лопатку с двух сторон, примерно одинаковы по величине и взаимно компенсируются. Деформации лопатки не наблюдается. Величину упругих возрастающих сил обоих ЭД силой сжатия пружин устанавливают 350...380 Н, что является достаточным для преодоления распирающих усилий, действующих на ЭЙ и предотвращает их отводы от детали на черновой стадии обработки.

После снятия основного припуска переходят на чистовую стадию ЭХО. Для этого

сокращают межэлектродный зазор с обеих сторон до 0,10...0,12 мм. При этом условия эвакуации продуктов обработки ухудшаются, что проявляется в виде увеличения распирающих усилий и начале упругих отводов ЭЙ от детали с синхронным прерыванием технологического тока. Начинается вибрация обоих ЭЙ с синхронной подачей импульсов тока в моменты сближения ЭЙ с

0 деталью и прерываниями тока в периоды отводов ЭЙ от детали. Частота вибрации зависит от массы ЭЙ, жесткости упругих элементов ЭД, величины МЭЗ, вязкости межэлектродной среды и колеблется в про5 цессе обработки от 8 до 18 Гц.

В ходе обработки неизбежны изменения условий процесса и режимов, что приводит к возникновению разницы в условиях, действующих на деталь с той и другой сто0 роны, и ее деформации под действием этой разницы вследствие потери жесткости по мере снятия припуска. Эта деформация, возрастая до величины, соразмерной с величиной рабочего межэлектродного зазо5 ра, становится критической и препятствует дальнейшей обработки как с точки зрения точности формообразования, так и с точки зрения надежности процесса.

Так, в описываемом случае, заранее от0 тарированный экспериментально тензодат- чик 8 шарнирной опоры 3 показывал деформацию лопатки в сторону правого ЭЙ с амплитудой до 0,06...0,08 мм. Эта величина приближалась к величине первоначально ус5 тановленного рабочего зазора, что создавало реальную угрозу касания детали и электрода- инструмента в момент подачи импульса тока, т.е. угрозу короткого замыкания.

Для уменьшения величины деформации

0 обрабатываемой детали уменьшается величина упругой реакции левого ЭЙ за счет уменьшения силы сжатия пружины. Податливость этого ЭД увеличивали до тех пор, пока деформация детали не составила вели5 чины не более 10...15% от величины МЭЗ, что удовлетворяет в данном случае требования точности.

Технико-экономическая эффективность

1. Повышается до 0,08 мм точность об- 0 работки крупногабаритных, свыше 200 мм длиной, лопаток ГТД, что позволяет сократить трудоемкость слесарно-доводочных работ на 50...80%.

2. Ожидаемый экономический эффект от 5 внедрения изобретения составит 14490 руб. в год.

Формула изобретения Способ электрохимической обработки включающий предварительную и окончательную обработки, вибрацию электрода, i Отводы правого И

1т1/уу / / /

х1 алс8| л«€огв ЭЙ

RntC Rnp;aap a4rf;/ o .хУХХ/Ч

« %к5

с8| л«€огв ЭЙ

.хУХХ/Ч

« %к5

1ьР п

ИМПУЛЬСЫ moka

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИБРИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2011 |

|

RU2489238C1 |

| Способ регулирования процесса электрохимической обработки | 1988 |

|

SU1547981A1 |

| Способ размерной электрохимическойОбРАбОТКи | 1979 |

|

SU814641A1 |

| Способ размерной электрохимической обработки нежестких деталей | 1986 |

|

SU1430198A1 |

| Способ установки межэлектродных зазоров при двусторонней электрохимической обработке | 1985 |

|

SU1308441A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Устройство для двусторонней электрохимической обработки | 1990 |

|

SU1743739A1 |

Использование: двусторонняя размерная обработка нежестких деталей, например турбинных лопаток. Сущность изобретения: измеряют амплитуду и направление прогиба детали, увеличивают упругую податливость того электрододержателя, в направлении от которого она прогибается, до снижения амплитуды прогиба, а очередной импульс технологического тока подают после возврата обоих электродов-инструментов на рабочие зазоры. 4 ил.

| Способ электрохимической обработки | 1985 |

|

SU1310134A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-15—Публикация

1990-09-27—Подача