Изобретение относится к области электролиза тяжелых цветных металлов, а именно, к процессам получения Си20, используемого для приготовления пигментов, ядохимикатов, паяльных паст, а также в качестве катализатора.

Целью изобретения является снижение расхода электроэнергии и повышение плотности пульпы.

Заявленный способ осуществляют путем электролиза водного раствора хлорида натрия, содержащего дополнительно смесь акритала натрия и акриламида. Количество вводимой смеси 0,5-500 г на тонну получаемого оксида меди (I), при содержании в сополимере 2,0-5,0 мас.% акрилата натрия.

Процесс ведут в электролизере с медным анодом из нержавеющей стали при температуре 70-90°С и плотности тока 2000-4000 А/м2Пример. Электролиз водного раствора NaCI с концентрацией 230 г/л ведут при температуре 80°С, плотности тока 2500 А/м и линейной скорости циркуляции электролита 0,05-3,0 см/с. В электролит предварительно подавался анодный полиэлектролит - смесь акриламида и акрилата натрия в виде водного раствора из расчета 50,0 г на 1 т получаемого оксида меди (I). Содержание акрилата натрия 3,0 мас.%.

Электролит через промежуточную емкость объемом 50 л насосом подавали на ванну. Ванна представляет собой электро- лизер с коническим днищем, на котором ус- тановлены вертикально 4 катода из нержавеющей стали и к анодов, изготовленных из катодной меди марки МоК. Расстояние между центрами(электродов 50 мм. Электролит подавали4 в межэлектродное пространство сверху, а полученную суспензию (осадок оксида меди (I) периодически каждые 4 ч через задвижку в конусе ванны выводили в емкость объемом 150 л. Электролиз проводили в течение 24 ч. После отстоя осветленную часть сливали в циркуляционную емкость, а сгущенный продукт защищали от окисления поверхностно- активными добавками и отправляли на центрифугу,

TV

Ј

VI 00

VI о

Ю

Полученный продукт сушили и анализировали химическим и рентгеноструктурны- ми методами. Порошок оксида меди (I) обладает кристаллической структурой. Напряжение на ванне составляло 2,11 В, плотность получаемой пульпы - 192 г/л.

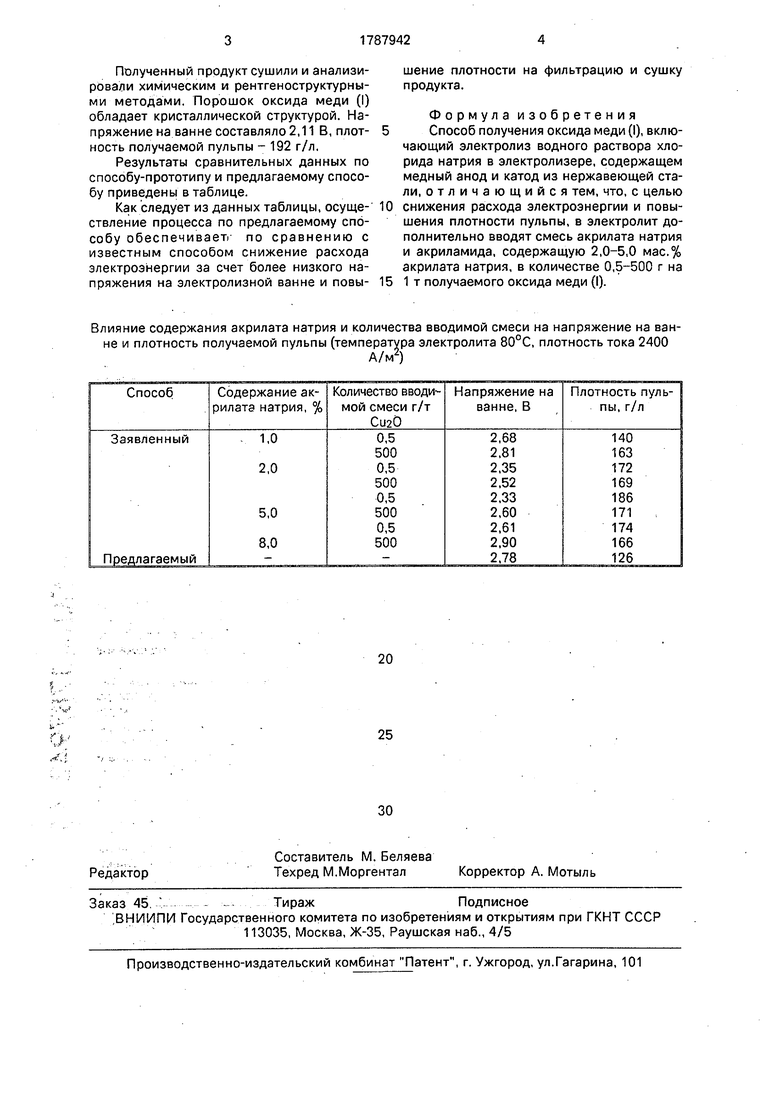

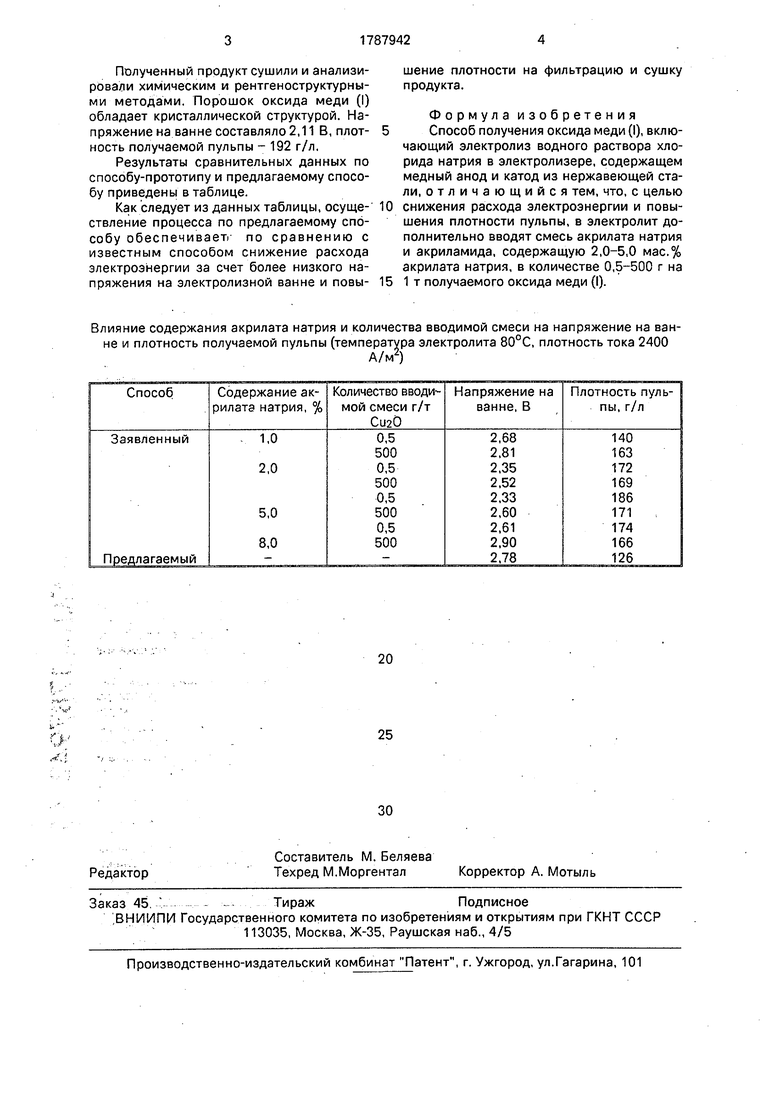

Результаты сравнительных данных по способу-прототипу и предлагаемому способу приведены в таблице.

Как следует из данных таблицы, осуществление процесса по предлагаемому способу обеспечивает по сравнению с известным способом снижение расхода электроэнергии за счет более низкого напряжения на электролизной ванне и повышение плотности на фильтрацию и сушку продукта.

Формула изобретения Способ получения оксида меди (I), включающий электролиз водного раствора хлорида натрия в электролизере, содержащем медный анод и катод из нержавеющей стали, отличающийся тем, что, с целью снижения расхода электроэнергии и повышения плотности пульпы, в электролит дополнительно вводят смесь акрилата натрия и акриламида, содержащую 2,0-5,0 мас.% акрилата натрия, в количестве 0,5-500 г на 1т получаемого оксида меди (I).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЕДИ (I) | 2014 |

|

RU2570086C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИДОВ ТИТАНА | 1995 |

|

RU2079503C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 2004 |

|

RU2258768C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127328C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ БОРЬБЫ С ГОЛОЛЕДОМ | 2005 |

|

RU2288935C2 |

| Способ подготовки катионообменныхэКСТРАгЕНТОВ K эКСТРАКции | 1975 |

|

SU801846A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

Изобретение относится к электролизу тяжелых цветных металлов. Оксид меди (I) получают путем электролиза водного раствора хлорида натрия, в который дополнительно вводят смесь акрилата натрия и акриламида, содержащую 2,0-5,0 мас.% акрилата натрия, в количестве 0,5-500 г на 1 т получаемого оксида меди. 1 табл.

Влияние содержания акрилата натрия и количества вводимой смеси на напряжение на ванне и плотность получаемой пульпы (температура электролита 80°С, плотность тока 2400

А/м)

| Способ получения закиси меди | 1979 |

|

SU815085A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-01-15—Публикация

1989-03-10—Подача