Изобретение относится к области нанесения покрытий на изделия и может быть использовано в машиностроительной отрасли для декоративных и защитных покрытий.

Наиболее близким по технической сущности к заявляемому является способ детонационного напыления, реализуемый а.с. № 1419737.

Известный способ включает подачу горючей смеси в камеру, размещение в камере материала покрытия, воспламенение смеси. Продукты детонации истекают в открытый конец камеры, увлекая за собой напыляемые частицы, плавящиеся и осаждающиеся на подложке.

Недостатком известного способа является характерное для этого процесса пульсаци- онное локальное напыление, отличающееся неравномерностью покрытия по поверхности. При необходимости получить покрытие

на длинномерных изделиях последние необходимо дополнительно перемещать, что усложняет процесс, делает его менее производительным, качество покрытия на стыке сканируемых полос снижается.

Перед покрытием детали подвергаются процессу очистки от окалины, снятию заусенцев. Эти дополнительные операции увеличивают время суммарной обработки изделий, что в конечном итоге снижает общую производительность процесса обработки.

Целью изобретения является повышение производительности и качества обработки путем одновременного снятия заусенцев с изделий в процессе обработки.

Поставленная цель достигается тем, что в отличие от известного способа, при котором в камеру подают горючую смесь, материал покрытия, воспламеняют смесь, в заявляемом способе изделия помещают в

ч

(Л

ел о

N

о

камеру, которую перед воспламенением смеси герметизируют, материал покрытия помещают в камеру в виде прутка или порошка в количестве 10-70% массы горючей смеси.

Кроме того, поставленная цель достигается также тем, что при обработке изделий из сплавов цинка, алюминия и меди в камеру дополнительно помещают активатор поверхности, Способ осуществляется следующим образом.

В термокамеру помещают изделия и порцию напыляемого материала покрытия. Состояние этого материала может быть твердым (пруток), порошкообразным, жидким. Количество материала составляет 10- 70% от массы горючей смеси. Камеру герметизируют, подают горючую смесь и воспламеняют ее. При взрывном воздействии на изделия Происходит удшенйе заусенцев. , ,

Ударные волны, образующиеся после отражения детонационной волны от стенок камеры, подхватывают частицы уже Диспергированного напыляемого материала, Частицы в таком высокотемпературном потоке оплавляются и равномерно оседают на поверхность изделия, образуя на нем прочное защитное и/или декоративное покрытие.

Соотношение количества материала и массы горючей смеси установлено эвтора- ми экспериментально. Если количество материала составит менее 10%, то при взрыве оно рассеется по всему обьему камеры и на изделия напыляемый материал оседает в незначительном количестве, не удовлетвояющем требованиям по осуществлению покрытия даже с минимальной толщиной, При количестве вещества более 70% массы горючей смеси появляется большая вероят- йость слияний мелких частиц и осаждение их на поверхность изделия вовиде крупных капель, что приводит к Отсутствию равномерного покрытия на поверхности изделий.

В ходе экспериментов авто рам и установлено, что получить покрытие с одновременным удалением заусенцев во взрывных камерах на изделиях из сплавов цинка, алюминия, меди возможно так же, как и в процессе диффузионного насыщения, при наличии веществ, активирующих поверхность изделия при термическом разложении. К таким веществам относятся галогенсодержащие, например хлористый алюминий. Термическое разложение этих

веществ происходит в камере при взрыве горючей смеси и резком вследствие этого возрастании температур. Опробован ряд поверхностных активаторов. Испытаны также галогениды, которые дали положительный результат, например CuCte, который является не только активатором, но и содержал напыляемый материал Си.

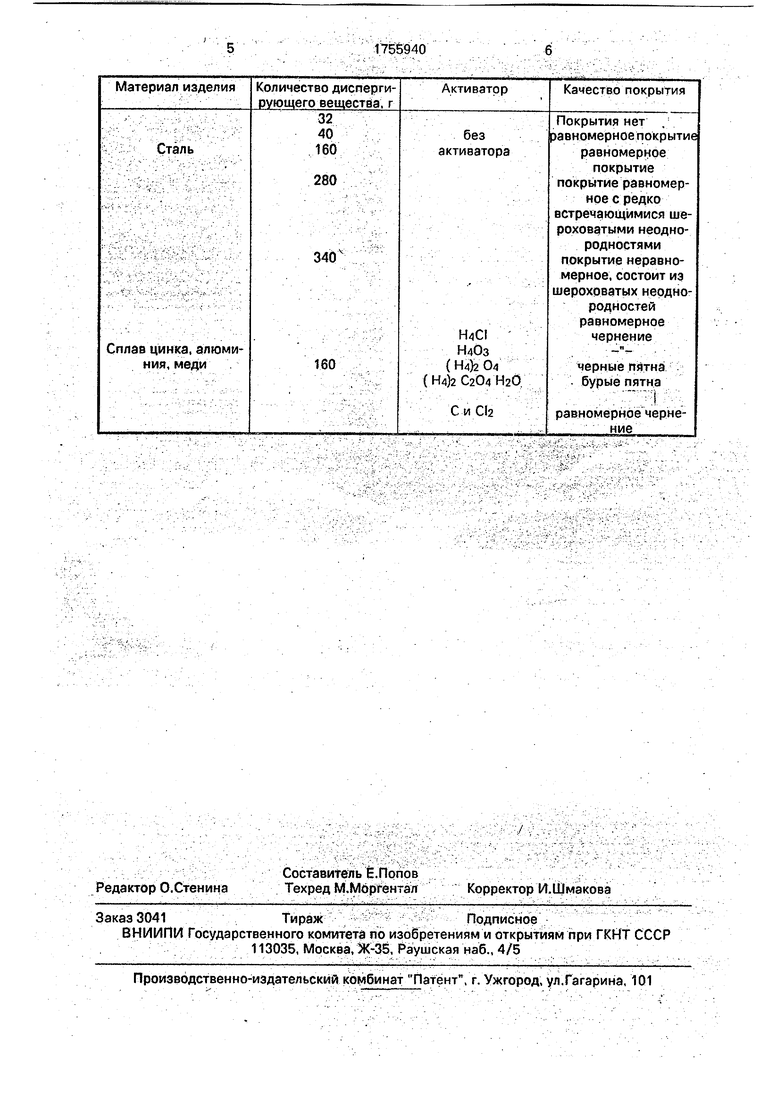

Пример. Испытан заявляемый способ

и сопоставлен с прототипом. Была использована камера объемом 7 л, горючая смесь пропана и кислород в соотношении 1:7, Робщ 4,8 - 6,4 ати. Расчетная масса горючей смеси для Робщ. 5 ати составляет 400 г.

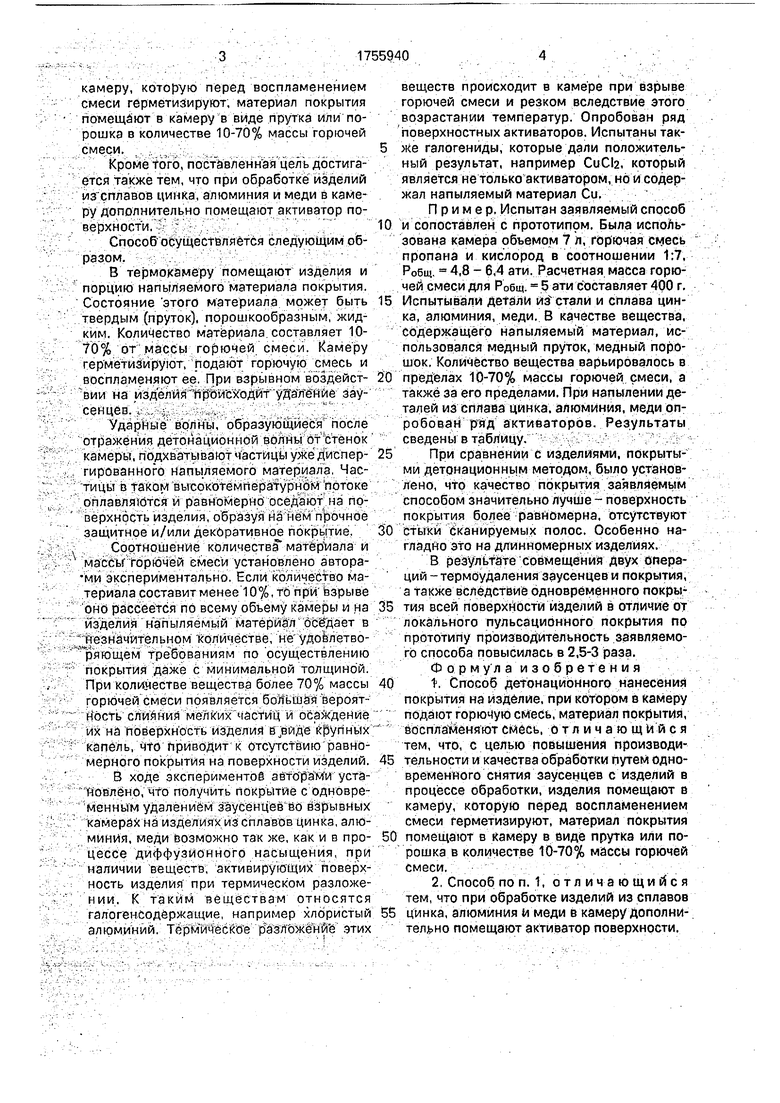

Испытывали детали излетали и сплава цинка, алюминия, меди. В качестве вещества, содержащего напыляемый материал, использовался медный пруток, медный порошок. Количество вещества варьировалось в

пределах 10-70% массы горючей смеси, а также за его пределами. При напылении деталей из сплава цинка, алюминия, меди опробован ряд активаторов. Результаты сведены в таблицу.

При сравнении с изделиями, покрытыми детонационным методом, было установлено, что качество покрытия заявляемым способом значительно лучше - поверхность покрытия более равномерна, отсутствуют

стыки сканируемых полос. Особенно на- гладно это на длинномерных изделиях.

В результате совмещения двух операций -термоудаления заусенцев и покрытия, а также вследствие одновременного покрытия всей поверхности изделий в отличие от локального пульсационного покрытия по прототипу производительность заявляемого способа повысилась в 2,5-3 раза. Формула изобретения

t. Способ детонационного нанесения покрытия на изделие, при котором в камеру подают горючую смесь, материал покрытия, воспламеняют смесь, отличающийся тем, что, с целью повышения производительности и качества обработки путем одновременного снятия заусенцев с изделий в процессе обработки, изделия помещают в камеру, которую перед воспламенением смеси герметизируют, материал покрытия

помещают в камеру в виде прутка или порошка в количестве 10-70% массы горючей смеси.

2. Способ по п. 1, отличающийся тем, что при обработке изделий из сплавов

цинка, алюминия и меди в камеру дополнительно помещают активатор поверхности.

Материал изделия

Количество диспергирующего вещества, г

Активатор

Качество покрытия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления заусенцев с изделий | 1990 |

|

SU1712087A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| СПОСОБ ТЕРМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ С ДЕТАЛЕЙ | 1992 |

|

RU2024377C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ НАТУРАЛЬНОГО КАМНЯ ИЛИ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489519C2 |

| Устройство для термического удаления заусенцев с изделий | 1982 |

|

SU1077735A1 |

| Устройство для термического удаления заусенцев длинномерных изделий | 1990 |

|

SU1788035A1 |

| Способ термического удаления облоя и заусенцев с изделий из алюминиевых сплавов | 1987 |

|

SU1586867A1 |

Использование: в машиностроении для декоративных и защитных покрытий. Сущность изобретения: в термокамеру помещают изделия и порцию напыляемого материала в виде прутка или порошка. tSfy-y -ill меру герметизируют, подают горючую смесь и воспламеняют ее взрывным воздействием, одновременно удаляют заусенцы с изделий. Частицы диспергированного напыляемого материала под воздействием высокой температуры оплавляются и под воздействием детонационной волны образуют на изделии прочное покрытие. Количество напыляемого материала берут в количестве 10-70% от массы горючей смеси. При обработке изделий из сплавов цинка, алюминия и меди в камеру помещают дополнительно активатор поверхности. Способ позволяет повысить производительность обработки, т.к. совмещает операции нанесения покрытия и снятия заусенцев с изделий. 1 з п ф-лы.

32 40 160

280

340Ч

Сплав цинка, алюминия, меди .

160

без активатора

H/iCI Н40з (НфСм

Н4)2 С2СМ

СиС12

Покрытия нет равномерное покрытие

равномерное

покрытие

покрытие равномерное с редко встречающимися шероховатыми неодно- род ностя ми покрытие неравномерное, состоит из шероховатых нерднородностей

равномерное

чернение

-и-черные пятна бурые пятна

: j:-l

равномерное черне- ние

| Авторское свидетельство СССР | |||

| Устройство для нанесения покрытий детонационным способом | 1981 |

|

SU1419737A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-12—Подача