Изобретение относится к термообработке и может быть использовано для нагрева длинномерных изделий, в частности труб.

Известна установка для термообработки труб, состоящая из вакуумной камеры и передвижной платформы, на которой расположены тележки с механизмами зажатия и освобождения концов обрабатываемых труб. Недостатком данной установки является низкое качество обработанных

Труб. .,::. , . ,. .....

Наиболее близкой по технической сущности к предлагаемому является установка для электроконтактного нагрева изделий в вакууме, содержащая корпус с крышкой, внутри которого установлены соединенные с источником питания контактные зажимы, один из которых имеет возможность перемещения вдоль оси установки, при этом установка снабжена дополнительным источником питания постоянного тока, отрицательный полюс которого соединен, с корпусом, а положительный с одним из контактных зажимов.

Недостатком установки является ухуд- шение геометрических параметров труб после обработки. Это вызвано тем, что при горизонтальной загрузке и термообработке длинномерных изделий появляется стрела провиса, образующаяся за счет удлинения изделия при его нагреве, и увеличивающаяся за счет электродинамических усилий, стремящихся притянуть разогретое изделие к стенке камеры, возникающих между стенкой камеры и изделием при прохождении через последнее тока высокой частоты.

При этом для выбора стрелы провиса необходимо значительное усилие механизма натяжения, что приводит к пластическим

х|

00

00

о со

00

деформациям нагретого изделия (особенно тонкостенных труб) и изменению его геометрических параметров (диаметра, толщины стенки).

Целью изобретения является повыше- ние точности геометрических размеров обработанных труб.

Поставленная цель достигается тем, что в известном устройстве, включающем рабочую камеру, в виде имеющего крышку кор- пуса, внутри которого установлены соединенные с источником питания контактные зажимы, один из которых имеет возможность перемещения вдоль оси рабочей камеры, и вакуумную систему, рабочая ка- мера снабжена механизмом поворота и полой цапфой, -соединяющейся с вакуумной системой с помощью узла стыковки, состоящего из подвижного фланца с вакуумным уплотнением, эластичной вакуум-плотной манжеты, направляющих и механизма перемещения фланца.

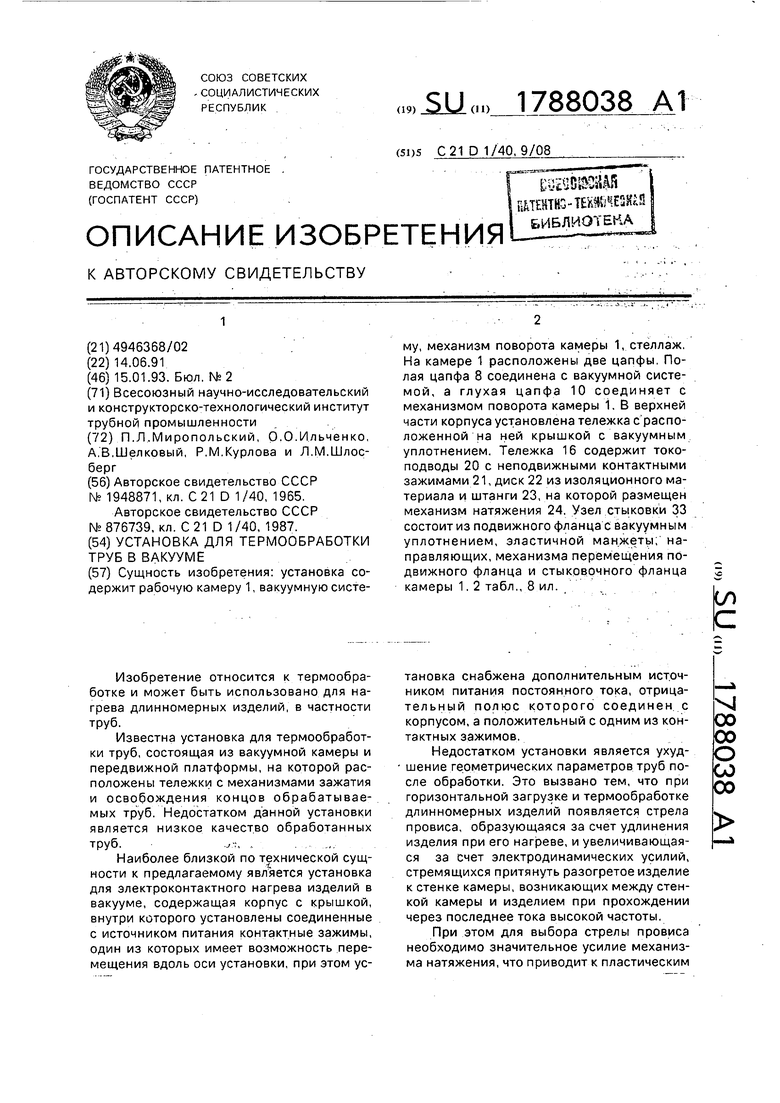

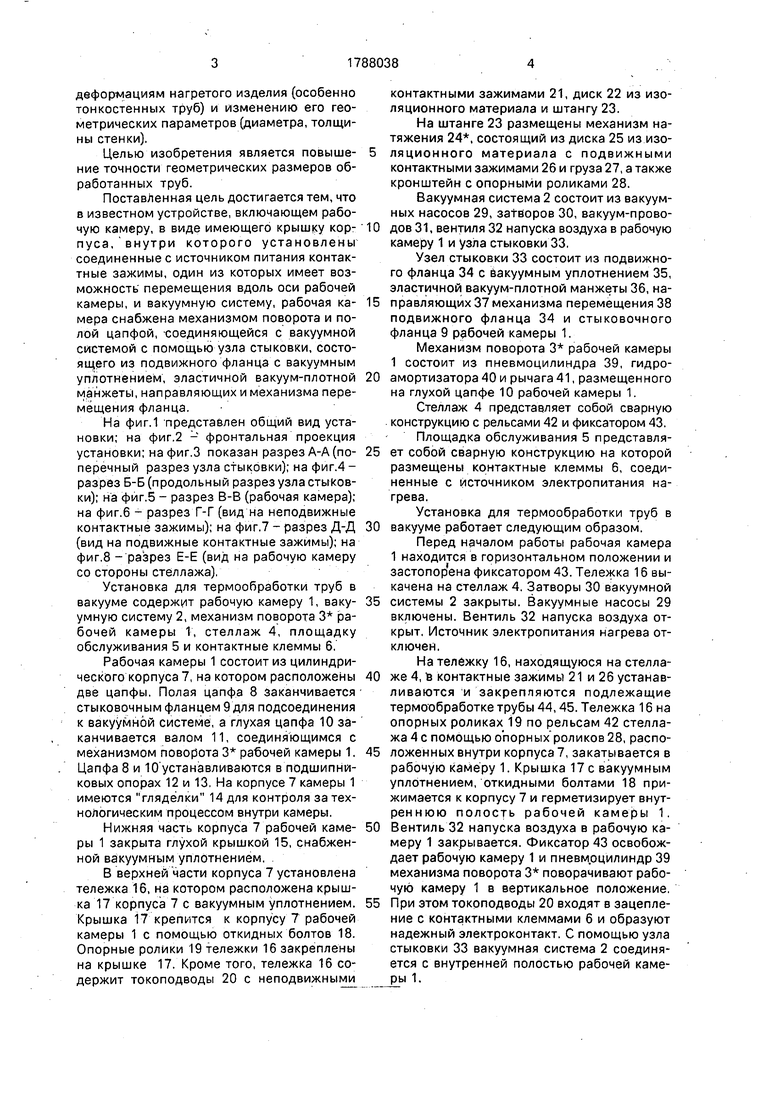

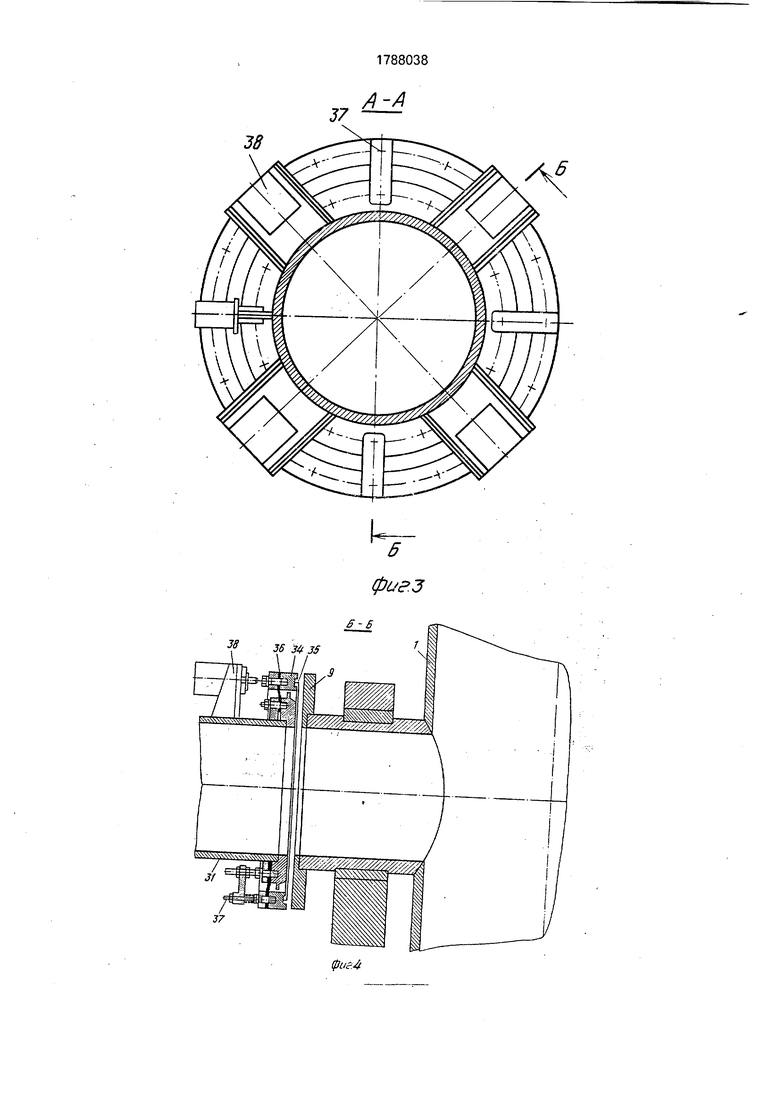

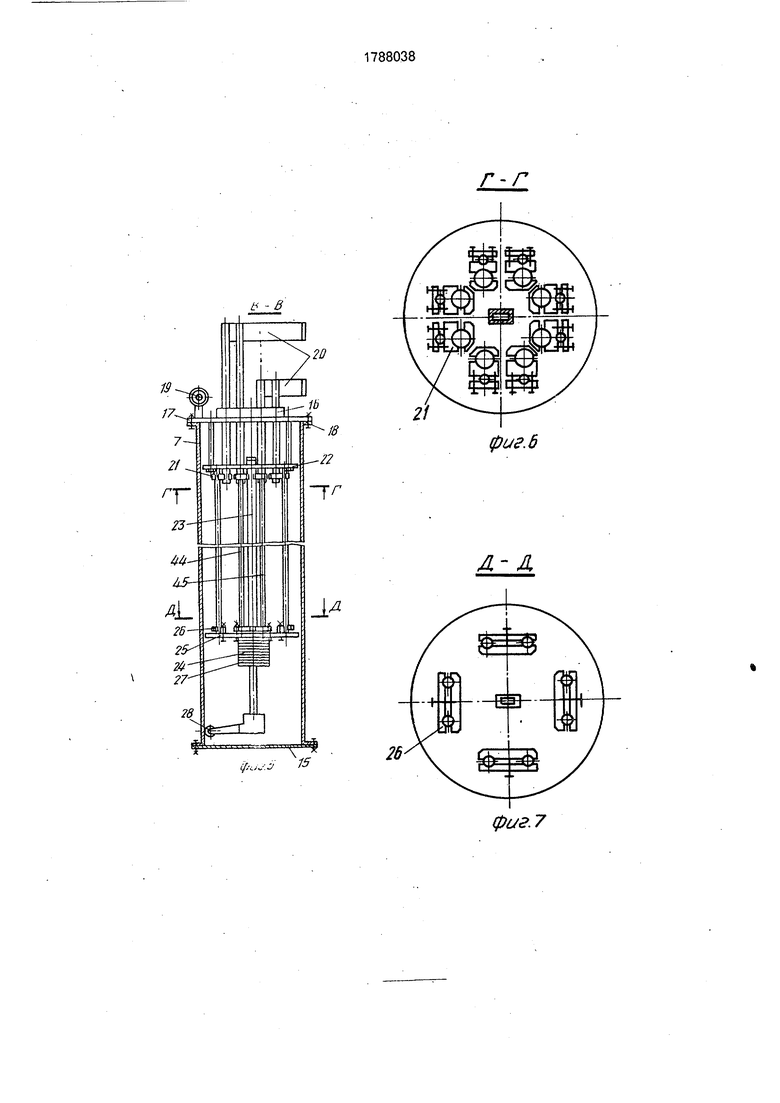

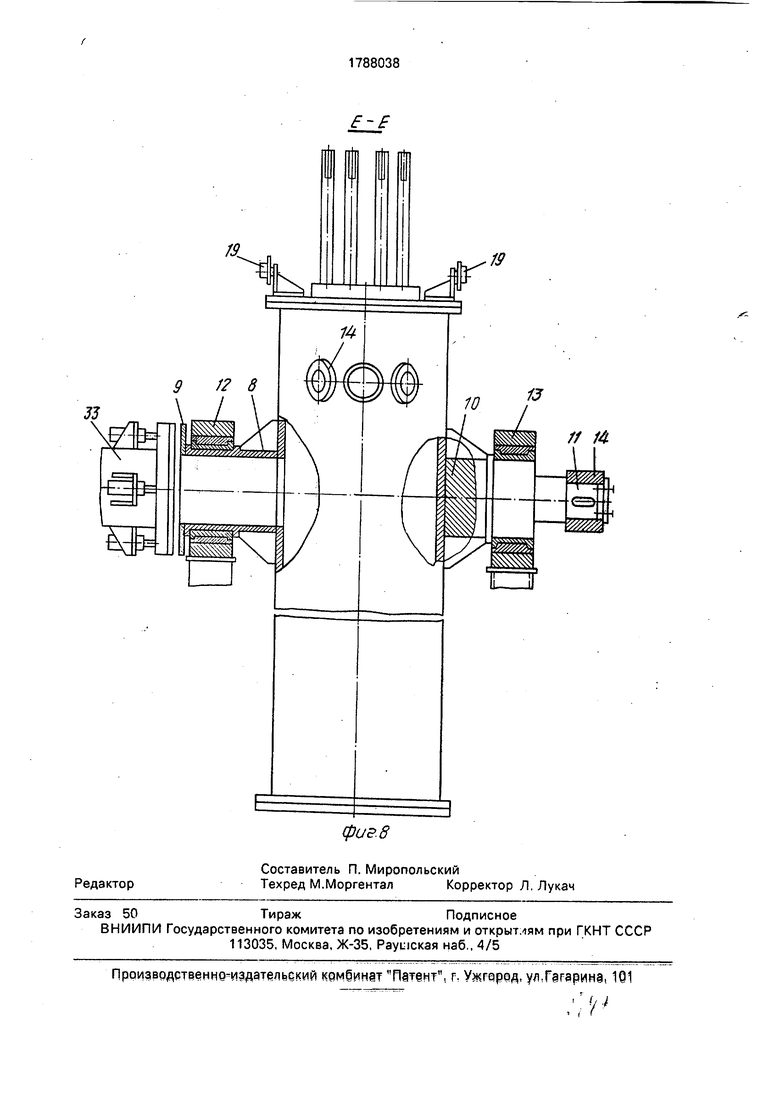

На фиг.1 представлен общий вид установки; на фиг.2 - фронтальная проекция установки; на фиг.3 показан разрез А-А (по- перечный разрез узла стыковки); на фиг.4 - разрез Б-Б (продольный разрез узла стыковки); на фиг.5 - разрез В-В (рабочая камера); на фиг.6 - разрез Т-Г (вид на неподвижные контактные зажимы); на фиг.7 - разрез Д-Д (вид на подвижные контактные зажимы); на фиг.8 - разрез Е-Е (вид на рабочую камеру со стороны стеллажа),

Установка для термообработки труб в вакууме содержит рабочую камеру 1, ваку- умную систему 2, механизм поворота 3 рабочей камеры Т, стеллаж 4, площадку обслуживания 5 и контактные клеммы 6.

Рабочая камеры 1 состоит из цилиндрического корпуса 7, на котором расположены две цапфы. Полая цапфа 8 заканчивается стыковочным фланцем 9 для подсоединения к вакуумной системе, а глухая цапфа 10 заканчивается валом 11, соединяющимся с механизмом поворота 3 рабочей камеры 1. Цапфа 8 и 10станавливаются в подшипниковых опорах 12 и 13, На корпусе 7 камеры 1 имеются гляделки 14 для контроля за технологическим процессом внутри камеры.

Нижняя часть корпуса 7 рабочей каме- ры 1 закрыта глухой крышкой 15, снабженной вакуумным уплотнением. .

В верхней части корпуса 7 установлена тележка 16, на котором расположена крышка 17 корпуса 7 с вакуумным уплотнением. Крышка 17 крепится к корпусу 7 рабочей камеры 1 с помощью откидных болтов 18. Опорные ролики 19 тележки 16 закреплены на крышке 17. Кроме того, тележка 16 содержит токоподводы 20 с неподвижным

контактными зажимами 21, диск 22 из изоляционного материала и штангу 23.

На штанге 23 размещены механизм натяжения 24. состоящий из диска 25 из изоляционного материала с подвижными контактными зажимами 26 и груза 27, а также кронштейн с опорными роликами 28.

Вакуумная система 2 состоит из вакуумных насосов 29, затворов 30, вакуум-проводов 31, вентиля 32 напуска воздуха в рабочую камеру 1 и узла стыковки 33,

Узел стыковки 33 состоит из подвижного фланца 34 с вакуумным уплотнением 35, эластичной вакуум-плотной манжеты 36, направляющих 37 механизма перемещения 38 подвижного фланца 34 и стыковочного фланца 9 рабочей камеры 1.

Механизм поворота 3 рабочей камеры 1 состоит из пневмоцилиндра 39, гидроамортизатора 40 и рычага 41, размещенного на глухой цапфе 10 рабочей камеры 1.

Стеллаж 4 представляет собой сварную конструкцию с рельсами 42 и фиксатором 43.

Площадка обслуживания 5 представляет собой сварную конструкцию на которой размещены контактные клеммы 6, соединенные с источником электропитания нагрева.

Установка для термообработки труб в вакууме работает следующим образом.

Перед началом работы рабочая камера 1 находится в горизонтальном положении и застопорена фиксатором 43. Тележка 16 выкачена на стеллаж 4. Затворы 30 вакуумной системы 2 закрыты. Вакуумные насосы 29 включены. Вентиль 32 напуска воздуха открыт. Источник электропитания нагрева отключен.

На тележку 16, находящуюся на стеллаже 4, te контактные зажимы 21 и 26 устанавливаются и закрепляются подлежащие термообработке трубы 44,45. Тележка 16 на опорных роликах 19 по рельсам 42 стеллажа 4 с помощью опорных роликов28, расположенных внутри корпуса 7,закатывается в рабочую камеру 1. Крышка 17 с вакуумным уплотнением, откидными болтами 18 прижимается к корпусу 7 и герметизирует внут- реннюю полость рабочей камеры 1. Вентиль 32 напуска воздуха в рабочую камеру 1 закрывается. Фиксатор 43 освобождает рабочую камеру 1 и пневм.оцилиндр 39 механизма поворота 3 поворачивают рабочую камеру 1 в вертикальное положение, При этом токоподводы 20 входят в зацепление с контактными клеммами 6 и образуют надежный электроконтакт. С помощью узла стыковки 33 вакуумная система 2 соединяется с внутренней полостью рабочей камеры 1.

При этом механизм перемещения 38 подвижного фланца 34 узла стыковки 33 перемещает по направляющим 37 подвижный фланец 34 и прижимает его вместе с вакуумным уплотнением 35 к стыковочному фланцу 9 рабочей камеры 1.

После этого открываются затворы 30 ваккумной системы 2 и вакуумные насосы 29 через вакуум-проводы 31 откачивают воздух полости рабочей камеры 1.

По достижении необходимой степени вакуума в рабочей камере 1 на подлежащие термообработке трубы 44 и 45, соединенные в электрическую цепь последовательно, через контактные клеммы 6, токоподводы 20, контактные зажимы 21 и 26, от источника электропитания нагрева подается напряжение и производится нагрев труб до заданной температуры.

В процессе нагрева труб 44 и 45 механизм натяжения 24 растягивает их, чтобы выбрать удлинение, а в ходе охлаждения механизм натяжения 24 срабатывает в обратном направлении, чтобы компенсировать сокращение длины труб 44 и 45.

Иными словами, по достижении в рабочей камере 1 необходимой степени вакуума, производится нагрев подлежащих термообработке труб 44 и 45 и их охлаждение в вакууме.

После охлаждения труб 44 и 45 закрываются затворы 30 вакуумной системы 2, открывается вентиль 32 напуска воздуха и давление во внутренней полости рабочей камеры 1 сравнивается с атмосферным,

Затем узел стыковки 33 отсоединяет вакуумную систему 2 от внутренней полости рабочей камеры 1, что обеспечивается за счет того, что механизм перемещения 38 подвижного фланца 34 перемещает по направляющим 37 подвижный фланец 34 в первоначальное положение. Рабочая камеры 1 пневмоцилиндром 39 поворачивается в горизонтальное положение и стопорится фиксатором 43.

Крышка 17с помощью откидных болтов 18 отсоединяется от корпуса 7 рабочей камеры 1. Тележка 16 на опорных роликах 19 выкатывается по рельсам 42 на стеллаж 4, Прошедшие термообработку трубы 44, 45 освобождаются из контактных зажимов 21, 26 и снимаются с тележки 16.

На этом рабочий цикл заканчивается и установка полностью готова к новому циклу.

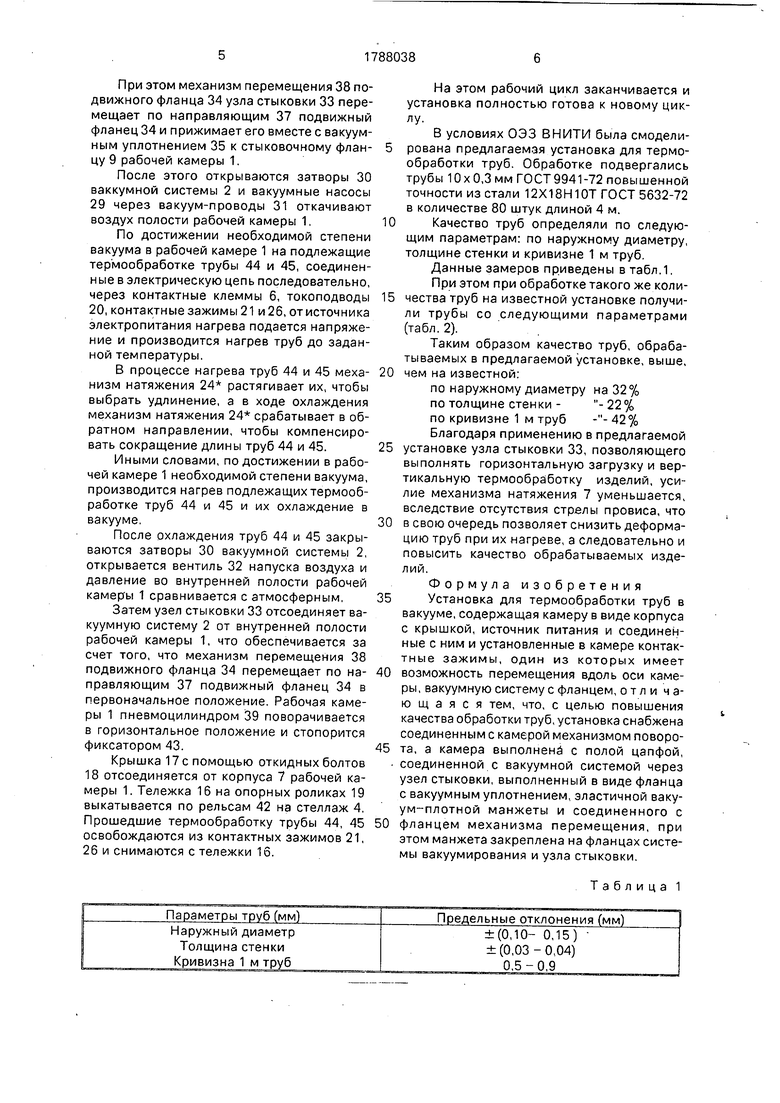

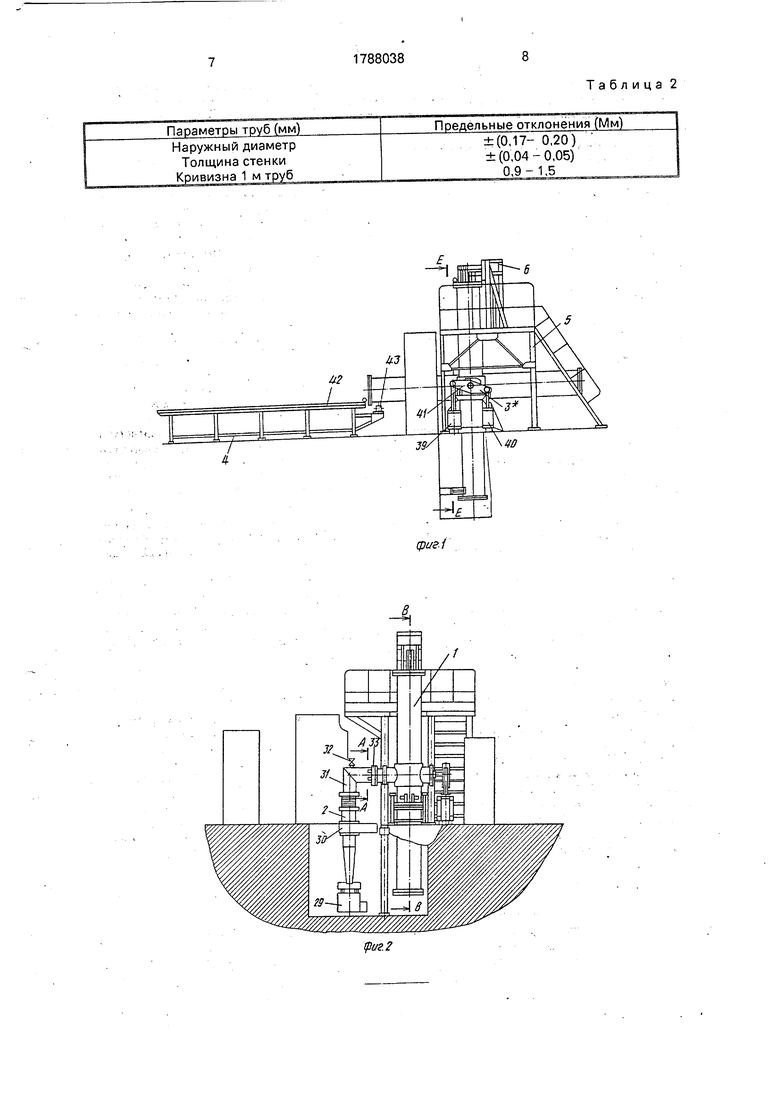

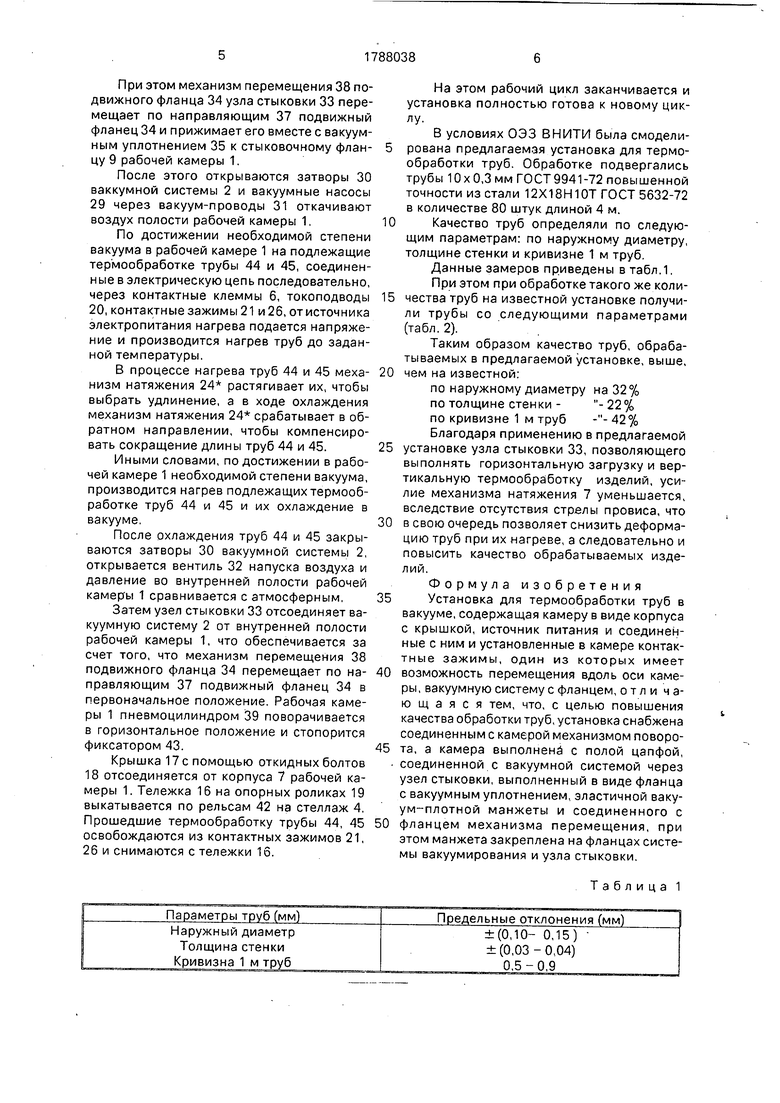

В условиях ОЭЗ ВНИТИ была смодели- рована предлагаемая установка для термообработки труб. Обработке подвергались трубы 10x0,Змм ГОСТ9941-72 повышенной точности из стали 12Х18Н10Т ГОСТ 5632-72 в количестве 80 штук длиной 4 м. Качество труб определяли по следующим параметрам: по наружному диаметру, толщине стенки и кривизне 1 м труб. Данные замеров приведены в табл.1. При этом при обработке такого же коли- чества труб на известной установке получили трубы со следующими параметрами (табл. 2).

Таким образом качество труб, обрабатываемых в предлагаемой установке, выше, чем на известной:

по наружному диаметру на 32% по толщине стенки - - 22 % по кривизне 1 м труб 42% Благодаря применению в предлагаемой установке узла стыковки 33, позволяющего выполнять горизонтальную загрузку и вертикальную термообработку изделий, усилие механизма натяжения 7 уменьшается, вследствие отсутствия стрелы провиса, что в свою очередь позволяет снизить деформацию труб при их нагреве, а следовательно и повысить качество обрабатываемых изделий.

Формула изобретения Установка для термообработки труб в вакууме, содержащая камеру в виде корпуса с крышкой, источник питания и соединенные с ним и установленные в камере контактные зажимы, один из которых имеет возможность перемещения вдоль оси камеры, вакуумную систему с фланцем, о т л и чающаяся тем, что, с целью повышения качества обработки труб, установка снабжена соединенным с камерой механизмом поворо- та, а камера выполненй с полой цапфой, соединенной с вакуумной системой через узел стыковки, выполненный в виде фланца с вакуумным уплотнением, эластичной вакуум-плотной манжеты и соединенного с фланцем механизма перемещения, при этом манжета закреплена на фланцах системы вакуумирования и узла стыковки.

Т а б л и ц а 1

Таблица 2

r-r

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ФОТОПРОВОДНИКОВЫХ СЛОЕВ В ВАКУУМЕ | 1991 |

|

RU2065506C1 |

| УСТАНОВКА ПРЯМОГО НАГРЕВА ДЛЯ ТЕРМООБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 1967 |

|

SU194871A1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2001 |

|

RU2206555C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| Установка для получения герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий и способ получения герметичных капсул с металлическим порошком для ГИП изделий | 2017 |

|

RU2650375C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2019570C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2061939C1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ПЕЧЬ | 2015 |

|

RU2597453C1 |

Сущность изобретения: установка содержит рабочую камеру 1, вакуумную систему, механизм поворота камеры 1, стеллаж. На камере 1 расположены две цапфы. Полая цапфа 8 соединена с вакуумной системой, а глухая цапфа 10 соединяет с механизмом поворота камеры 1. В верхней части корпуса установлена тележка с расположенной на ней крышкой с вакуумным уплотнением. Тележка 16 содержит токо- подводы 20 с неподвижными контактными зажимами 21, диск 22 из изоляционного материала и штанги 23, на которой размещен механизм натяжения 24. Узел стыковки 33 состоит из подвижного фланца с вакуумным уплотнением, эластичной манжеты; направляющих, механизма перемещения подвижного фланца и стыковочного фланца камеры 1. 2 табл., 8 ил. со с

фи г. 6

л- л

фи г. 7

| Авторское свидетельство СССР № 1948871,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для электроконтактного нагрева изделий в вакууме | 1980 |

|

SU876739A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-06-14—Подача