Установка для получения герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий и способ получения герметичных капсул с металлическим порошком для ГИП изделий.

Изобретение относится к порошковой металлургии, в частности к установкам для заполнения и герметизации капсул с металлическим порошком перед их компактированием.

Реализация данного изобретения направлена на создание заготовок деталей большого объема и массы (500-1000 кг) и на улучшение качества изделий (в том числе за счет градиентного состава), получаемых методом горячего изостатического прессования (ГИП).

Из уровня техники известно устройство для дегазации и герметизации металлического порошка SU890641 [1]. Оно состоит из вакуумной печи, питателя, установленного внутри печи, бункера, связанного с питателем посредством трубки ввода и вакуумного крана, загрузочного приспособления с капсулой для загрузки порошка, электронно-лучевой пушки и манипулятора. Недостатками способа [1] являются неравномерный нагрев порошка, затрудненное и неполное удаление десорбируемых газов из неподвижного слоя порошка с помощью полых металлических патрубков из-за отсутствия вибрационного воздействия на порошок.

Также из уровня техники известна установка для заполнения и герметизации капсул с металлическим порошком SU 788539 [2]. Она снабжена обогреваемым желобом из газопоглощающего материала, в частности титана (что исключает возможность обратного взаимодействия десорбируемых газов с поверхностью гранул), выполненным с углом наклона зигзагообразных участков 18-33° к горизонтали и установленным после питателя по ходу движения порошка. Недостатком вышеупомянутого изобретения [2] является то, что время прохождения порошка в таком желобе составляет несколько секунд, толщина слоя достигает 6,5 мм, что не обеспечивает нагрев порошка до требуемой температуры и, следовательно, полноту дегазации. Более того, закрытый желоб не позволяет вакуумным насосом полностью удалять газы, выделяющиеся в процессе десорбции.

Кроме того, из уровня техники известна установка для заполнения и герметизации капсул с гранулами из жаропрочных никелевых сплавов (RU 2536021 С1, [3]), состоящая из загрузочного бункера, вакуумной камеры, внутри которой размещены электронагреватели и питатель, и форвакуумной камеры, внутри которой размещены механизм для вибрации и вибростол для капсулы. Питатель снабжен дефлекторами в виде плоских пластин из газопоглощающего металла, установленных под углом наклона к горизонтали 17-18°, причем пластины выполнены с возможностью вибрации и нагрева независимым источником нагрева. Осуществляется равномерный и полный нагрев гранул до требуемой температуры, что способствует более полному удалению газов с их поверхности.

Недостатками вышеуказанного устройства [3] является:

- низкая производительность из-за необходимости ручной работы оператора, связанной с засыпкой и завариванием капсулы;

- возможное возрастание радиационного фона за счет использования электронной пушки

- необходимость визуального контроля заполнения порошком капсулы;

- ограниченность по габаритам конечного изделия и невозможность существенного увеличения габаритов капсулы из-за ограниченных размеров вакуумной камеры, внутри которой проходит процесс засыпки;

- расположение завариваемой горловины капсулы ограничивается действием электронного луча стационарно установленной электронно-лучевой пушки;

- низкая степень дегазации, поскольку гранулы точечно/малой площадью своей поверхности соприкасаются с нагретой поверхностью дефлекторов.

Технический результат, на который направленно данное изобретение, заключается в изготовлении заготовок деталей большого объема и массы, в повышении качества конечного продукта, используя возможности получения герметичных капсул заготовок градиентного состава за счет увеличения плотности засыпки капсулы при одновременной засыпке разных фракционных составов одного сплава, либо гранул разных сплавов, а также в расширении линейки изготавливаемой продукции и в снижении трудозатрат.

Технический результат достигается за счет того, что установка дегазации, засыпки гранулами и герметизации капсул, состоящая из загрузочного узла 2 с приемными и подающими затворами, узла нагрева 3, вакуумной системы 17, камеры 4 для дегазации и пересыпания гранул, капсулы 15, расположенной на устройстве перемещения с вибратором 10 для перемещения капсулы, с нижним узлом нагрева 16, характеризуется тем, что содержит пневматическую систему 18, газовую систему 13, систему водоохлаждения 14, шкаф управления 6, блок трансформаторов 12, узел контроля уровня засыпки 7 капсулы 15 гранулами и механизм зажима и герметизации горловины капсулы 8, причем загрузочный узел 2 герметично соединен с камерой 4, расположенной ниже, а камера 4 герметично соединена с вакуумной системой 17, газовой системой 13, и через отсечной затвор 11, узел контроля уровня засыпки 7 и засыпную горловину 9 с капсулой 15, расположенной ниже нее, механизм зажима и герметизации 8 горловины капсулы установлен напротив засыпной горловины 9 с возможностью механического воздействия на нее и последующего создания в месте контакта герметичного сварного соединения.

В возможном варианте исполнения верхний загрузочный узел 2 содержит, по меньшей мере, один/два или три бункера.

В возможном варианте исполнения шкаф управления 6, блок трансформаторный 12, электроразводка и ее элементы образуют единую систему электрооборудования.

В возможном варианте исполнения шкаф управления 6 состоит из ошиновки, жгутов с электропроводами, защитных кожухов и коробов.

В возможном варианте исполнения устройство содержит металлоконструкцию 5, на которой располагается электроразводка и элементы ее системы, а также загрузочный узел 2, верхний узел нагрева 3 и камера 4.

В возможном варианте исполнения конструкция камеры 4 такова, что она обеспечивает создание в рабочем объеме засыпаемой капсулы 15 градиентной смеси гранул как по различным фракционным составам одного сплава, так и гранул различных сплавов, подаваемых одновременно или последовательно из двух или трех бункеров загрузочного узла 2.

Способ получения герметичных капсул с гранулами на установке, описанной выше, характеризуется тем, что транспортный бункер 1 или по меньшей мере два или три транспортных бункера с гранулами различных фракционных составов одного сплава и/или гранулами различных сплавов, предварительно подготовленных методом гранульной металлургии и выбранных из условий максимальной плотности засыпки для заданной заготовки изделия, стыкуют с загрузочным узлом 2, расположенным в верхнем узле нагрева 3, внутренней средой которого является вакуум, открывают приемный затвор пристыкованного транспортного бункера 1 и вакуумируют его объем с гранулами, далее открывают подающий затвор транспортного бункера 1 и приемный затвор загрузочного узла 2 и пересыпают гранулы в загрузочный узел 2 верхнего узла нагрева 3, после этого закрывают затворы вакуумной системы, через которые осуществляется откачка из загрузочного узла 2 с гранулами и в него напускают инертный газ, далее нагревают заполненный гранулами и инертным газом загрузочный узел 2 в верхнем узле нагрева 3 до заданного значения температуры, одновременно с этим с помощью нижнего узла 16 и при вакуумировании нагревают капсулу 15 до заданной температуры, после нагрева гранул в загрузочном узле 2 открывают затворы вакуумной системы 17 и откачивают из них инертный газ при поддержании заданной температуры дегазации гранул, создают в загрузочном узле 2 вакуум и выравнивают его во всем объеме установки, затем открывают подающий затвор загрузочного узла 2 и отсечной затвор 11 камеры 4 и через камеру 4, через узел контроля уровня засыпки 7 и засыпную горловину капсулы 9 осуществляют подачу гранул с одновременным их виброуплотнением и дегазацией, в нагретую до заданной температуры капсулу 15, при наполнении капсулы гранулами срабатывает датчик узла контроля уровня засыпки и перекрывается подающий затвор загрузочного узла 2 и отсечной затвор 11 камеры 4 при продолжающемся виброуплотнении, после заполнения гранулами капсулы 15 процесс виброуплотнения и поддержания заданной температуры дегазации прекращают, с помощью пневматической системы 18 и механизма зажима и герметизации горловины 8 капсулы 15 производят механическое сжатие засыпной горловины 9 над уровнем засыпанных в капсулу гранул и далее создают герметичное сварное соединения в месте контакта механизма зажима и герметизации горловины капсулы 8 на участке сжатой засыпной горловины 9.

В возможном варианте развития способа, при содержании в загрузочном узле 2 верхнего узла нагрева 3 двух или трех отличающихся по фракционному составу гранул или гранул различных сплавов, открывают два или три подающих затвора бункеров в загрузочном узле 2, расположенных в верхнем узле нагрева 3 одновременно или попеременно так, чтоб получаемая смесь гранул имела необходимый процентный состав для получения герметичной капсулы заготовки градиентного состава с требуемыми характеристиками готовой продукции.

В возможном варианте развития способа одновременное закрытие трех подающих затворов бункеров в загрузочном узле 2, расположенных в верхнем узле нагрева 3, после срабатывания датчика узла контроля уровня засыпки 7 производят автоматически.

В возможном варианте развития способа заваривание контактной сваркой происходит автоматически с помощью механизма зажима и герметизации горловины 8 капсулы 15.

Таким образом, мы получаем:

- высокую производительность процесса за счет автоматизированной работы установки;

- снижение трудозатрат за счет использования узла контроля уровня засыпки капсулы гранулами 7 и отсутствия необходимости постоянного визуального контроля заполнения капсулы гранулами;

- отсутствие радиационного фона от электронно-лучевой пушки за счет использования контактной электросварки;

- существенное увеличение габаритов и массы засыпаемой капсулы;

- увеличение скорости нагрева гранул до заданной температуры в инертной среде приводит к существенному сокращению временного интервала до начала процесса дегазации гранул в вакууме и соответственно общего времени проведения процесса дегазации и засыпки гранул в капсулу.

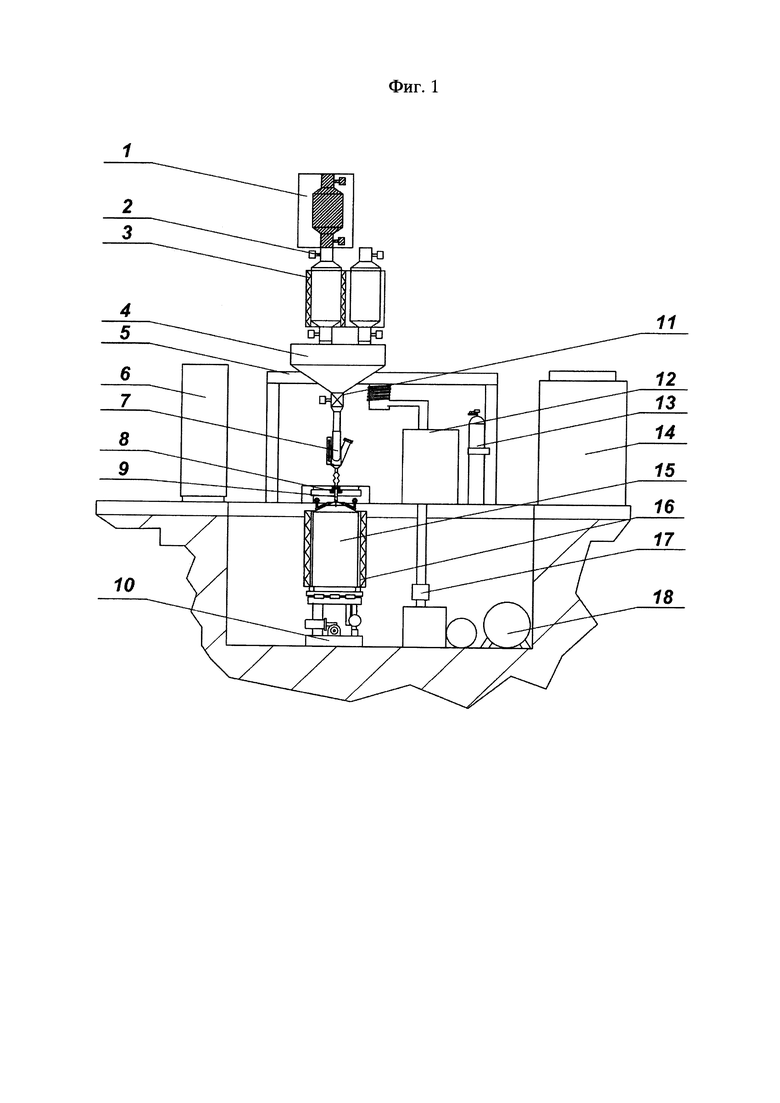

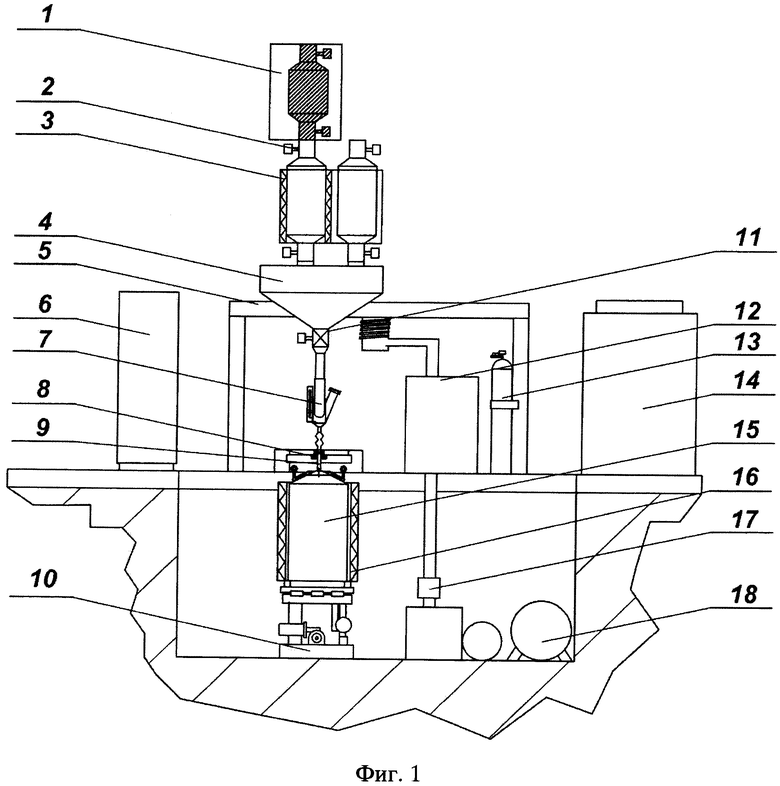

На фиг. 1 изображена схема установки:

1 - транспортный бункер

2 - загрузочный узел (с приемным и подающим затворами)

3 - узел нагрева верхний

4 - камера дегазации и пересыпания гранул

5 - металлоконструкция

6 - шкаф управления

7 - узел контроля уровня засыпки

8 - механизм зажима и герметизации горловины капсулы

9 - засыпная горловина капсулы

10 - тележка с вибратором

11 - отсечной затвор

12 - блок трансформаторов

13 - система газовая

14 - система водоохлаждения

15 - капсула

16 - узел нагрева нижний

17 - система вакуумная

18 - система пневматическая.

Конструкция установки состоит из металлоконструкции 5, на которой установлена камера 4, совмещенная с загрузочным узлом 2, который разогревается верхним узлом нагрева 3. На рельсовом пути, в приямке, установлено средство для перемещения 10 капсулы 15, которое представляет собой тележку с вибратором, которая перемещает горизонтально, поднимает вертикально узел нагрева нижний 16 и жестко закрепленную к тележке и подготовленную к засыпке гранулами капсулу, присоединенную через узел контроля уровня засыпки 7 к камере 4, с помощью вибратора, закрепленного непосредственно на тележке, производится уплотнение гранул в капсуле.

Загрузочный узел 2 состоит из одного, двух или трех бункеров в зависимости от условий требуемого объема, градиентного и фракционного состава.

Металлоконструкция 5 служит для поддержания камеры 4, над которой располагаются бункера загрузочного узла 2, расположенные в верхнем узле нагрева 3, и состоит из стальных труб прямоугольного сечения с приваренными пластинами.

Узел нагрева верхний 3 и узел нагрева нижний 16 представляют собой электропечи, состоящие из жесткого корпуса цилиндрической формы, узла нагрева, навитого из нихромовой проволоки, и теплоизолирующего материала.

Средство для перемещения капсулы представляет собой тележку 10, которая состоит из трех узлов - платформы перемещения по рельсовому пути, механизма подъемного для перемещения капсулы 15 в вертикальной плоскости и вибратора с креплением оснастки для установки разных видов капсул, не превышающих габариты внутреннего пространства нижнего узла нагрева. Перемещение и подъем узлов тележки осуществляется с помощью электродвигателей. Перед заполнением капсулы 15 гранулами для равномерного распределения гранул внутри капсулы и увеличения плотности засыпки включается вибратор, жестко закрепленный на тележке 10.

Камера 4 представляет собой цилиндрический объем с конусным дном, переходящим в трубопровод, соединенный через отсечной клапан 11 к узлу контроля уровня засыпки 7, и предназначена для дегазации в вакууме и смешивания при пересыпании нагретых в верхнем узле 3 гранул из бункеров загрузочного узла 2, которыми заполняется нагретая до заданной температуры капсула 15.

На камере 4 предусмотрены 3 стыковочных узла для использования одного, двух или трех бункеров загрузочного узла 2 в зависимости от количества (массы) гранул, необходимого для засыпки крупногабаритных капсул 15 или для изготовления герметичных капсул заготовок с градиентным составом из гранул одного сплава различных фракций или из гранул различных сплавов.

Электрооборудование, включающее в себя шкаф управления 6, блок трансформаторов 12, электроразводку и ее элементы, располагается на металлоконструкции 5, и предназначено для обеспечения подвода электропитания к электродвигателям и приводным устройствам, а также цепям управления от шкафа управления 6 и состоит из ошиновки, жгутов с электропроводами, защитных кожухов и коробов.

Шкаф управления 6, блок трансформаторов 12 располагаются рядом (0,1-10 м) с установкой и металлоконструкцией 5.

Система пневматическая 18 предназначена для управления пневмоприводами вакуумных затворов бункеров загрузочного узла 2, отсечного клапана 11, датчиком узла контроля уровня засыпки 7, механизмом зажима и герметизации горловины 8 капсулы 15. Она включает в себя компрессор, блоки подготовки воздуха, пневмораспределительные панели и трубопроводы.

Узел контроля уровня засыпки 7 капсулы 15 гранулами представляет собой механизм опускания и контрольного измерения уровня засыпки гранул в нижнем положении датчика и поднятия при срабатывании датчика контроля уровня засыпки капсулы гранулами в процессе их виброуплотнения с визуальной шкалой-линейкой уровня нахождения данного датчика. Перед началом заполнения гранулами капсулы датчик опускается в крайнее нижнее положение. При срабатывании датчика по уровню заполнения гранулами горловины капсулы автоматически перекрываются отсечной затвор 11, подающие затворы задействованных в технологическом процессе бункеров 2 и происходит поднятие датчика уровня в крайнее верхнее положение. При виброуплотнении происходит повторное плавное опускание датчика до его срабатывания при закрытых отсечном затворе 11 и подающих затворах, задействованных в технологическом процессе бункеров загрузочного узла 2. Это положение уровня засыпки гранул фиксируется по шкале-линейке и является базовым для последующего сжатия механизмом зажима 8 засыпной горловины и ее герметизации.

Механизм зажима и герметизации 8 капсул 15 предназначен для механического воздействия (сжатия) на засыпную горловину капсулы 9 и последующего создания на сжатом участке в месте контакта механизма зажима 8 герметичного сварного соединения после заполнения капсулы 15. При этом датчик уровня засыпки находится в крайнем верхнем положении и прекращена подача гранул в капсулу. Для пережима/сжатия засыпной горловины используются два пневмоцилиндра на штоках, на которых находятся токопроводящие наконечники. На эти наконечники надеваются сменные насадки, которыми производится первоначальное сжатие засыпной горловины засыпанной капсулы 9. При деформации насадками засыпная горловина 9 сплющивается выше уровня засыпанных в капсулу гранул. Эта форма облегчает дальнейшее формирование герметичного шва. Повторное сдавливание и деформация происходит сменными насадками с другой поверхностью наконечников. Замена наконечников осуществляется оператором установки при разведенных в крайнее положение насадках механизма зажима (исходное положение) и отключенных пневмоцилиндрах и трансформаторном блоке. В момент повторной деформации на наконечники подается электрический ток контактной сварки. Контактирующие поверхности нагреваются, и от действия температуры и направленного усилия от пневмоцилиндров формируется герметичный шов. После выполнения вышеуказанных операций механизм зажима отводится в исходное положение.

Конструкция установки содержит вакуумную систему 17, которая расположена в 3 (трех) уровнях от приямка установки до бункера(ов) загрузочного узла 2, расположенных выше камеры 4 и имеющих площадку обслуживания, служащую для контроля за технологическим процессом и безопасной пристыковки транспортных бункеров 1 к бункеру(ам) загрузочного узла 2.

Система вакуумная 17, предназначенная для создания вакуума в камере, загрузочном узле 2, пристыкованных транспортных бункерах 1 и засыпаемой капсуле 15, и состоит из линии форвакуумной откачки и линии высокого вакуума. Форвакуумная линия откачки состоит из вакуумного насоса JZ 150 и пластинчато-роторного насоса MS 101. Линия высокого вакуума состоит из насоса НД250. Вакуумная система имеет необходимое количество датчиков для измерения вакуума. Все клапаны и затворы вакуумной системе выполнены с пневмоприводом.

Газовая система установки 13 включает в себя баллонную станцию с инертным газом. Через ручные вентили QH3/4 и электромагнитные клапана VXD26NG система подачи инертного газа соединяется с каждым бункером загрузочного узла 2 верхнего узла нагрева 3. После вакуумирования установки и пристыкованных транспортных бункеров 1 производится пересыпание гранул из транспортных бункеров 1 в бункера загрузочного узла 2 с последующим заполнением их внутренних объемов инертным газом и нагревом до заданной температуры, после чего инертный газ из бункеров загрузочного узла 2 с гранулами откачивается и вакуумируется весь объем установки с капсулой, при достижении заданной температуры дегазации капсулы и включенном вибраторе открываются соответствующие подающие затворы бункеров загрузочного узла 2, отсечной затвор 11 и гранулы, нагретые в бункерах до заданной и постоянно контролируемой температуры в процессе пересыпания в вакууме через камеру дегазации 4, узел контроля уровня засыпки 7 и засыпную горловину 9 поступают в капсулу 15.

Система водоохлаждения 14 предназначена для подачи и слива воды, необходимой для охлаждения системы вакуумных насосов, камеры дегазации и пересыпания гранул 4, клапанов, узла контроля уровня засыпки, блока трансформаторов, элементов верхнего 3 и нижнего 16 узлов нагрева и других элементов конструкции установки во время проведения технологического процесса.

Система водоохлаждения 14 установки состоит из замкнутого контура циркуляции дистиллированной воды. Сливные линии имеют датчики расхода и температуры циркулирующей воды. Каждая линия снабжена фильтром очистки и двумя манометрами МТ 100, установленными до и после фильтра, что позволяет определить степень его засоренности. Если давление воды после фильтра менее 0,2 МПа, фильтрующий элемент должен быть очищен.

Засыпная горловина 9 является стандартной и неотъемлемой верхней частью всех засыпаемых на этой установке капсул 15, через которую осуществляется автоматическое определение датчиком узла контроля 7 уровня засыпки гранулами капсулы 15 и на свободном от засыпанных гранул объеме которой осуществляется с помощью механизма зажима 8 герметизация капсулы 15. Засыпная горловина капсулы 9 представляет собой одноразовую трубку, приваренную к верхней части капсулы, и может быть выполнена, например, из нержавеющей трубы 12Х18Н10Т ∅27×1,5 ГОСТ 9940/41, труба строго определенной длины, рассчитанной для датчика уровня засыпки и для последующего пережима и контактной сварки.

Устройство работает следующим образом.

Заполнение капсулы осуществляется в вакууме гранулами, полученными методом центробежного распыления и прошедшими без контакта с окружающей средой (атмосферой) необходимые технологические операции, при их виброуплотнении в засыпаемом объеме и с последующей герметизацией засыпной горловины капсулы.

Процесс дегазации гранул и засыпаемой капсулы ведется в следующей последовательности.

• партия гранул в заранее подготовленных транспортных бункерах 1 стыкуется с фланцами приемных затворов бункеров загрузочного узла 2 верхнего узла нагрева 3.

• после вакуумирования установки и транспортных бункеров 1 (с выравниванием давлений во всех откачиваемых объемах) открывают ручные подающие затворы транспортных бункеров 1 и приемные затворы состыкованных бункеров загрузочного узла 2, гранулы пересыпаются в бункеры загрузочного узла 2 установки верхнего узла нагрева 3, в которых после перекрытия соответствующих вакуумных затворов производится напуск инертного газа с последующим нагревом.

• процесс нагрева гранул в инертной среде происходит более интенсивно и быстрее, чем в вакууме, т.к. теплопередача осуществляется не только за счет точечного контакта гранул друг с другом, но и через горячий инертный газ.

• далее инертный газ откачивается и в бункерах загрузочного узла 2 с гранулами вновь создается вакуум (при поддержании заданной температуры дегазации гранул), который выравнивается во всем объеме установки, включая нагретую до заданной температуры дегазации засыпаемую капсулу. При включенном вибраторе открываются соответствующие подающие затворы бункеров загрузочного узла 2, отсечной затвор 11 и осуществляется процесс дегазации и пересыпания гранул в вакууме из бункеров загрузочного узла 2 через камеру дегазации 4, узел контроля уровня засыпки 7 и засыпную горловину 9 в разогретую герметичную капсулу 15, которая находится на тележке с вибратором 10, служащим для равномерного распределения гранул и увеличения плотности засыпки, т.е. для виброуплотнения гранул в капсуле. При заполнении капсулы гранулами срабатывает датчик уровня, и автоматически перекрываются соответствующие подающие затворы бункеров загрузочного узла 2 и отсечной затвор 11.

• после этого с помощью механизма зажима и герметизации 8 капсул 15 засыпная горловина капсулы выше уровня засыпки гранул подвергается механическому воздействию (сжатию) с последующим созданием на сжатом участке герметичного сварного соединения.

Таким образом, получаем достижение заявленного нами технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПОЛНЕНИЯ КАПСУЛ МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2023 |

|

RU2824505C1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ И ГЕРМЕТИЗАЦИИ КАПСУЛ С МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2013 |

|

RU2536021C1 |

| Способ заполнения капсул гранулами порошка | 2022 |

|

RU2802842C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА БЕРИЛЛИЯ | 2009 |

|

RU2419515C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ, ТИТАНОВЫХ СПЛАВОВ И СТАЛЕЙ В ПОДВИЖНОМ СЛОЕ И УСТРОЙСТВО | 2019 |

|

RU2720008C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2007275C1 |

| Способ обработки металлических порошков | 1989 |

|

SU1740103A1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| СПОСОБ ПРЕССОВАНИЯ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2370342C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

Группа изобретений относится к получению герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий. Готовят транспортные бункеры с порошком и стыкуют их с вакуумированными загрузочным узлом и узлом нагрева порошка. Открывают приемные затворы транспортных бункеров и вакуумируют. Пересыпают порошок в загрузочный узел. Подают в загрузочный узел инертный газ. Нагревают заполненный загрузочный узел и одновременно при вакуумировании нагревают капсулу. Создают в бункерах вакуум и выравнивают его во всем объеме установки, затем осуществляют подачу порошка с одновременным его виброуплотнением и дегазацией в нагретую капсулу. Прекращают виброуплотнение и нагревание капсулы. Производят механическое сжатие засыпной горловины над уровнем засыпанных в капсулу гранул и создают герметичное сварное соединение в месте контакта механизма зажима и герметизации горловины капсулы на участке сжатой засыпной горловины. Обеспечивается повышение качества и прочности ГИП изделий. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Установка для получения герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий, содержащая загрузочный узел для металлического порошка с приемными и подающими затворами, узел нагрева металлического порошка, вакуумную камеру, камеру для дегазации и пересыпания металлического порошка, устройство перемещения капсулы, оснащенное вибратором и узлом нагрева капсулы, узел контроля уровня засыпки капсулы металлическим порошком с датчиком уровня и механизм зажима и герметизации горловины капсулы, отличающаяся тем, что она содержит пневматическую систему, газовую систему для подачи инертного газа в загрузочный узел, систему водоохлаждения, по меньшей мере два транспортных бункера для металлического порошка, стыкуемых с загрузочным узлом, причем загрузочный узел герметично соединен с расположенными ниже узлом нагрева металлического порошка и камерой для дегазации и пересыпания металлического порошка, при этом камера для дегазации и пересыпания металлического порошка герметично соединена с вакуумной системой и газовой системой для подачи инертного газа в загрузочный узел, причем через отсечной затвор, узел контроля уровня засыпки и расположенную ниже засыпную горловину соединена с капсулой и выполнена с возможностью создания в объеме капсулы градиентной смеси гранул металлического порошка по фракционному составу и/или градиентной смеси гранул разных металлических порошков, причем механизм зажима и герметизации горловины капсулы установлен напротив засыпной горловины с возможностью механического воздействия на нее и последующего создания в месте контакта герметичного сварного соединения, загрузочный узел содержит по меньшей мере два бункера с вакуумными затворами для металлического порошка разного фракционного состава и/или разных металлических порошков, пневматическая система выполнена с возможностью управления вакуумными затворами бункеров загрузочного узла, отсечным клапаном, узлом контроля уровня засыпки и механизмом зажима и герметизации горловины капсулы, а система водоохлаждения выполнена с возможностью охлаждения камеры дегазации и пересыпания металлического порошка, узла контроля уровня засыпки, узла нагрева металлического порошка и узла нагрева капсулы.

2. Установка по п. 1, отличающаяся тем, что она содержит шкаф управления и трансформаторный блок с электроразводкой, образующей единую систему электрооборудования.

3. Установка по п. 2, отличающаяся тем, что шкаф управления состоит из ошиновки, жгутов с электропроводами, защитных кожухов и коробов.

4. Установка по п. 2, отличающаяся тем, что она содержит металлоконструкцию для размещения электроразводки, загрузочного узла, узла нагрева металлического порошка и камеры для дегазации и пересыпания металлического порошка.

5. Способ получения герметичных капсул с металлическим порошком для ГИП изделий, характеризующийся тем, что используют установку для получения герметичных капсул с металлическим порошком для ГИП изделий, содержащую загрузочный узел металлического порошка с приемными и подающими затворами, узел нагрева металлического порошка, вакуумную камеру, камеру для дегазации и пересыпания металлического порошка, устройство перемещения капсулы, оснащенное вибратором и узлом нагрева капсулы, узел контроля уровня засыпки капсулы металлическим порошком с датчиком уровня и механизм зажима и герметизации горловины капсулы, при этом готовят транспортные бункеры с металлическим порошком разного фракционного состава и/или с разным металлическим порошком, обеспечивающим максимальную плотность засыпки, стыкуют подготовленные бункеры с вакуумированными загрузочным узлом и узлом нагрева металлического порошка, открывают приемные затворы пристыкованных транспортных бункеров и вакуумируют их объемы с металлическим порошком, далее открывают подающие затворы транспортных бункеров и приемные затворы бункеров загрузочного узла и пересыпают металлический порошок в загрузочный узел, после этого закрывают затворы вакуумной системы для вакуумирования загрузочного узла и подают в загрузочный узел инертный газ, затем нагревают заполненный металлическим порошком и инертным газом загрузочный узел посредством узла нагрева металлического порошка до заданного значения температуры, при этом одновременно с помощью узла нагрева капсулы при вакуумировании нагревают капсулу до заданной температуры, после нагрева загрузочного узла открывают затворы вакуумной системы и откачивают из них инертный газ при поддержании заданной температуры дегазации гранул, создают в бункерах вакуум и выравнивают его во всем объеме установки, затем открывают по меньшей мере один подающий затвор загрузочного узла и отсечной затвор камеры для дегазации и пересыпания металлического порошка и осуществляют подачу металлического порошка с одновременным его виброуплотнением и дегазацией в нагретую до заданной температуры капсулу через камеру для дегазации и пересыпания металлического порошка, узел контроля уровня засыпки и засыпную горловину с обеспечением ее наполнения металлическим порошком и срабатывания датчика уровня узла контроля уровня засыпки, затем перекрывают падающие затворы загрузочного узла и отсечной затвор камеры для дегазации и пересыпания металлического порошка, прекращают виброуплотнение и нагревание капсулы, производят механическое сжатие засыпной горловины над уровнем засыпанных в капсулу гранул и создают герметичное сварное соединение в месте контакта механизма зажима и герметизации горловины капсулы на участке сжатой засыпной горловины посредством пневматической системы и механизма зажима и герметизации горловины капсулы.

6. Способ по п. 5, отличающийся тем, что открывают два или три падающих затвора загрузочного узла одновременно или попеременно с обеспечением заданного состава градиентной смеси гранул металлического порошка.

7. Способ по п. 5, отличающийся тем, что перекрытие подающих затворов загрузочного узла при срабатывании датчика уровня узла контроля уровня засыпки производят автоматически одновременно.

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ И ГЕРМЕТИЗАЦИИ КАПСУЛ С МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2013 |

|

RU2536021C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ В ПОДВИЖНОМ СЛОЕ | 2011 |

|

RU2477669C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2007275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288074C1 |

| RU 2001717 C1, 30.10.1993 | |||

| CN 101391301 A, 25.03.2009. | |||

Авторы

Даты

2018-04-11—Публикация

2017-03-31—Подача