154) УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ИЗДЕЛИЙ В ВАКУУМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки труб в вакууме | 1991 |

|

SU1788038A1 |

| Установка для электроконтактного безокислительного нагрева | 1980 |

|

SU910800A1 |

| Установка для электроконтактного нагрева длинномерных изделий | 1980 |

|

SU1036765A1 |

| УСТРОЙСТВО ДЛЯ РЕЗИСТИВНОГО ИСПАРЕНИЯ МЕТАЛЛОВ И СПЛАВОВ В ВАКУУМЕ | 2011 |

|

RU2468121C1 |

| Устройство для безокислительной термообработки длинномерных изделий в псевдоожиженном слое частиц | 1980 |

|

SU973640A1 |

| УСТАНОВКА ПРЯМОГО НАГРЕВА ДЛЯ ТЕРМООБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 1967 |

|

SU194871A1 |

| Устройство для захвата концов труб при электроконтактной обработке | 1981 |

|

SU1025987A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯ НАГРЕВА | 1970 |

|

SU261430A1 |

| Установка для электроконтактного нагрева | 1983 |

|

SU1090732A1 |

| Токоподводящее устройство для установок электроконтактного нагрева изделий | 1979 |

|

SU873469A1 |

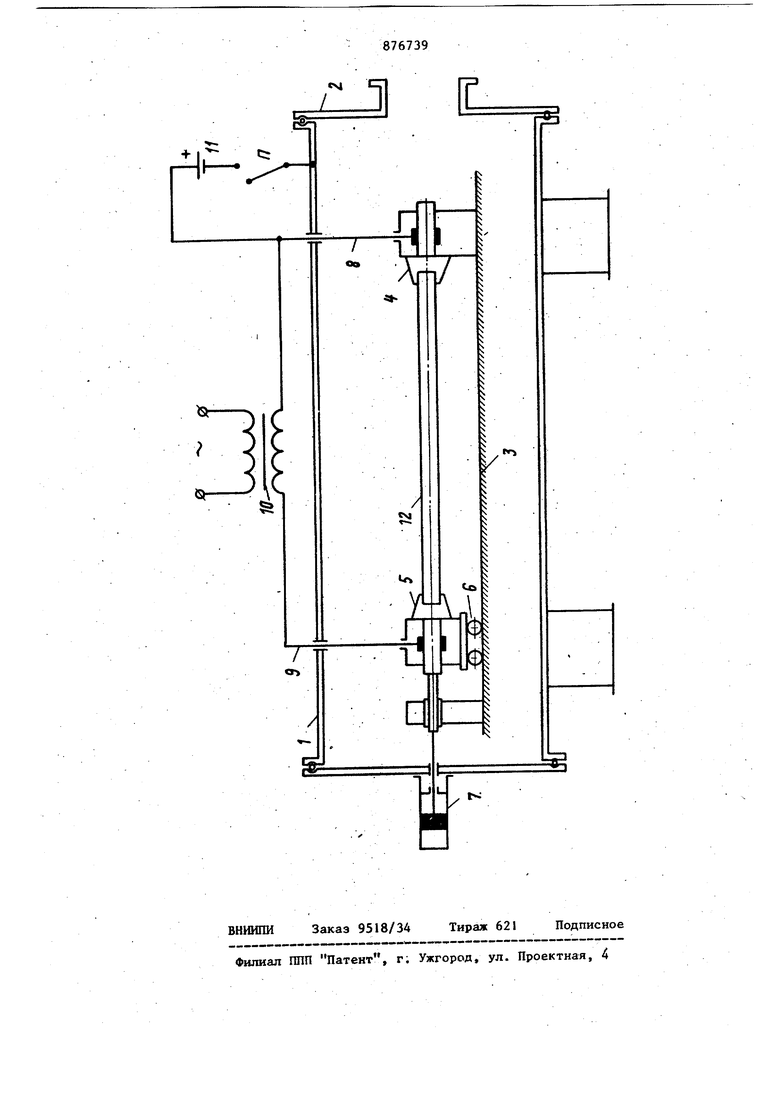

/ t Изобретение относится к термическо обработке и ожет быть использовано для нагрева длинномерьшх цилиндрических изделий, в частности труб. Известна установка для электротермической обработки Изделий в вакууме содержащая корпус с крышкой, внутри которого установлены контактные зажимы, растягивающее устройство, силовой электромагнит и фотопирометр } J. Наиболее близкой по технической сущности к предлагаемой является установка для электроконтактного нагрева изделий в вакууме, содержащая источник питания, корпус с крышкой, внутри которого установлены соединенные с источником питания контактные зажимы, один iиз которых выполнен с возможностью перемещения вдоль оси установки И. Недостатками известных устройств является брак изделий при нагреве до и выше из-за дегазации стенок кожуха, который подвергается злектрон .ной бамбардировке от эмиттируемых из нагретого изделия электронов. Такая дегазация приводит к газонасыщёнию изделий. Цель изобретения повышение качества изделий за счет сниже {ия их газонасыщения. Поставленная цель достигается тем, что установ;са для электроконтактиого нагрева изделий в вакууме, содержит источник питания, корпус с крышкой, внутри которого установлены соединенные с источником питания контактные зажимы, один из которых вьтолнен с возможностью перемещения вдоль оси установки, снабжена дополнительным источником питания постоянного тока, отрицательный полюс которого соединен с корпусом, а положительный с одним из контактных зажимов. Установка состоит из корпуса 1 с крышкой 2, На станине 3 установлены с двух сторон контактные зажимы 4 и 5, один из которых выполнен неподвиж 1ЫМ, а другой подвижным, установлен- ным на тележке 6 и оборудованным системой натяжения 7, Контактные зажимы А и 5 соединены токоподводами 8 и 9 с источником электропитания нагрева 10. Корпус 1 соединен через выключатель с отрицательным полюсом источника 11 постоянного тока, а положительный полюс этого источника соединен с неподвижным контактным зажимом 4. Устайовка работает следующим образом. Изделие 12, например труба, при открытой крышке 2 зажимается по концам в контактных зажимах 4 и 5 над станиной 3. Корпус 1 герметично закр вается крьшкой 2 и вакуумируется. Вн ри кожуха контактные зажимЬ 4 и 5 со диняются с токоподводами 8 и 9, а по вижный контактный зажим 5 соединяетс также с системой натяжения 7. По достижении заданного вакуума через токоподводы 8 и 9 от источника 10 электропитания нагрева на контакт ные зажимы 4 и 5, а следовательно, и к концам изделия 12 подается напряже ние. При повьпиении температуры трубы система натяжения растягивает ее с тем, чтобы выбрать ее удлинение при разогреве, а в процессе охлаждения система 7 срабатывает в обратном направлении таким образом, чтобы скомпенсировать сокращение длины трубы при ее охлаждении. Благодаря подключению к указанной установке отрицательного полюса источника 11 между корпусом 1 и изделием 12 возникает постоянное электрическое поле, которое увеличивает работы выхода электронов из изделия и следовательно препятствует их попаданию на внутреннюю поверхность корпуса 1. Поэтому в процессе термообработки изделия значительно снижается дегазация внутренней поверхности стенки корпуса, что обеспечивает получение внутренней среды необходимой чистоты. Вследствие этого при повышенных температурах термообработки изделий их газонасыщение Поддерживается на допустимом уровне при этом также исключается их поверхностное окисление. Таким образом обеспечивается повышение качества изделий. Формула изобретения Установка для электроконтактного нагрева изделий в вакууме, содержащая корпус с крьшкой, внутри которого установлены соединенные с источником питания контактные зажимы, один из которых имеет возможность перемещения вдоль оси установки, отличающаяся тем, что, с целью повьпиения качества изделий за счет снижения их газонасьпцения и окисления, установка снабжена дополнительным источником питания постоянного тока, отрицательный полюс которого соединен с корпусом, а положительный с одним из контактных зажимов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 295822, кл. С 21 О 1/40, 1969. 2,Авторское свидетельство СССР № 194872, кл. С 21 I 1/40, 1965.

Ш

3 L

тг /

у

т

г

т

т

ё

Авторы

Даты

1981-10-30—Публикация

1980-02-20—Подача