Изобретение относится к производству железорудного сырья в черной металлургии, а именно к конструкции агломерационного оборудования.

Известны агломерационные машины, содержащие зажигательный горн и секцию спекания с вакуум-камерами, тракты отходящих газов и тракты дымовой трубы. Прототипом к данному изобретению является агломерационная машина, содержащая зажигательный горн и секцию спекания с вакуум-камерами, секцию охлаждения с дутьевыми камерами, колпаки, размещенные над секциями спекания и охлаждения, тракты рециркуляции отходящих газов, тракты дымовой трубы.

Недостатками известных решений являются:

исполнение секции охлаждения одноступенчатой, в результате чего средняя по секции температура отходящего воздуха составляет всего около 200°С и его утилизация в технологических целях малоэффективна, что увеличивает затраты топлива на агломерацию;

работа секции охлаждения под разрежением, что обусловливает, во-первых, большие тепловые нагрузки на палеты и вакуум-камеры и, во-вторых, необходимость установки высоконапорных дымососов, что уменьшает производительность службы па- лет и элементов газоотводящего тракта и приводит к перерасходу электроэнергии;

отопление зажигательного горна и его секций преимущественно автономным топливом, что увеличивает расход топлива на агломерацию, снижает производительность агломашины;

все уходящие газы, содержащие оксиды углерода и азота, сбрасываются в дымовую трубу и являются источником загрязнения атмосферы.

Целью изобретения является снижение расхода топлива и выбросов в атмосферу токсичных газовых соединений при эксплуатации агломерационной машины, содержащей зажигательный горн и секцию спекания с вакуум-камерами, секцию охлаждения с дутьевыми камерами, колпаки, размещенные над секциями спекания и охXJ00 00

g

о

лаждёния, тракты рециркуляции отходящих газов и тракты дымовой трубы. Согласно настоящему решению колпак секции охлаждения выполнен трехкамерным, при этом первая камера соединена с трактом дымовой трубы секции охлаждения, вторая - с зажигательным горном, а третья - с колпаком секции спекания, который связан также с трактам дымовой трубы этой секции, причем длина колпака секции спекания равна 0,4-0,7 .суммарной длины зажигательного горна и секции спекания, а длина каждой из камер колпа ка секции(охлаждения составляет 0,38-0,28; 0,15-0,36 и 0,47-0,36 длины секции охлаждения соответственно.

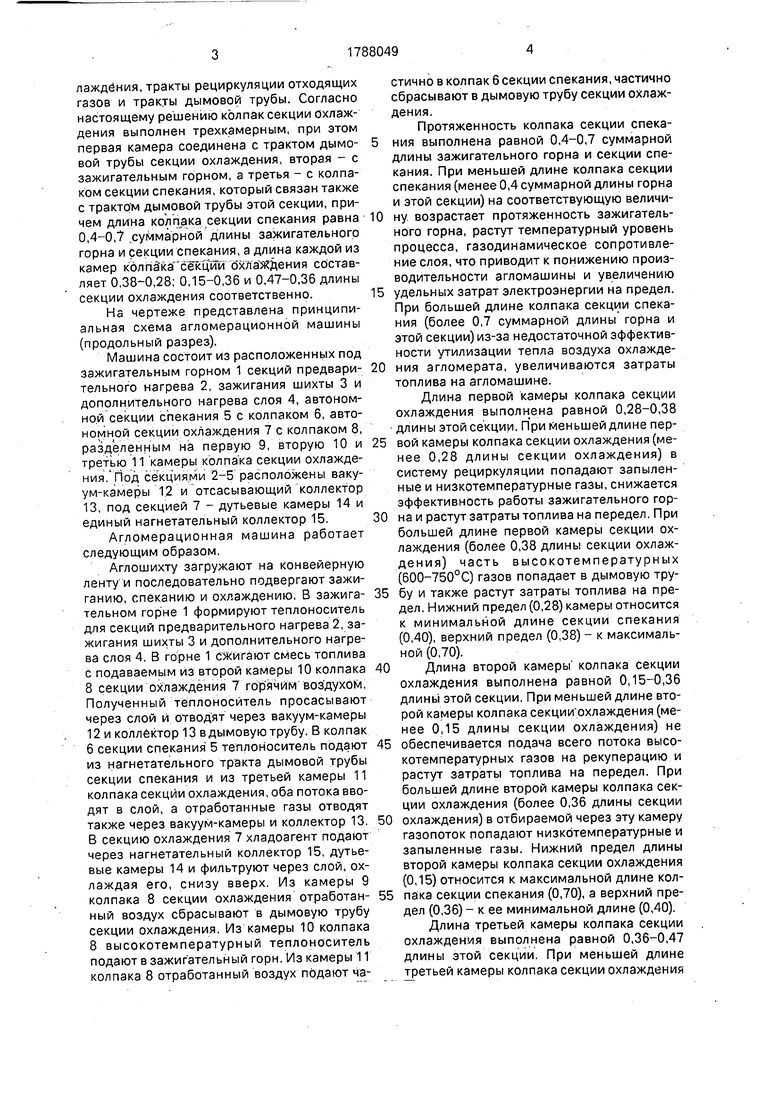

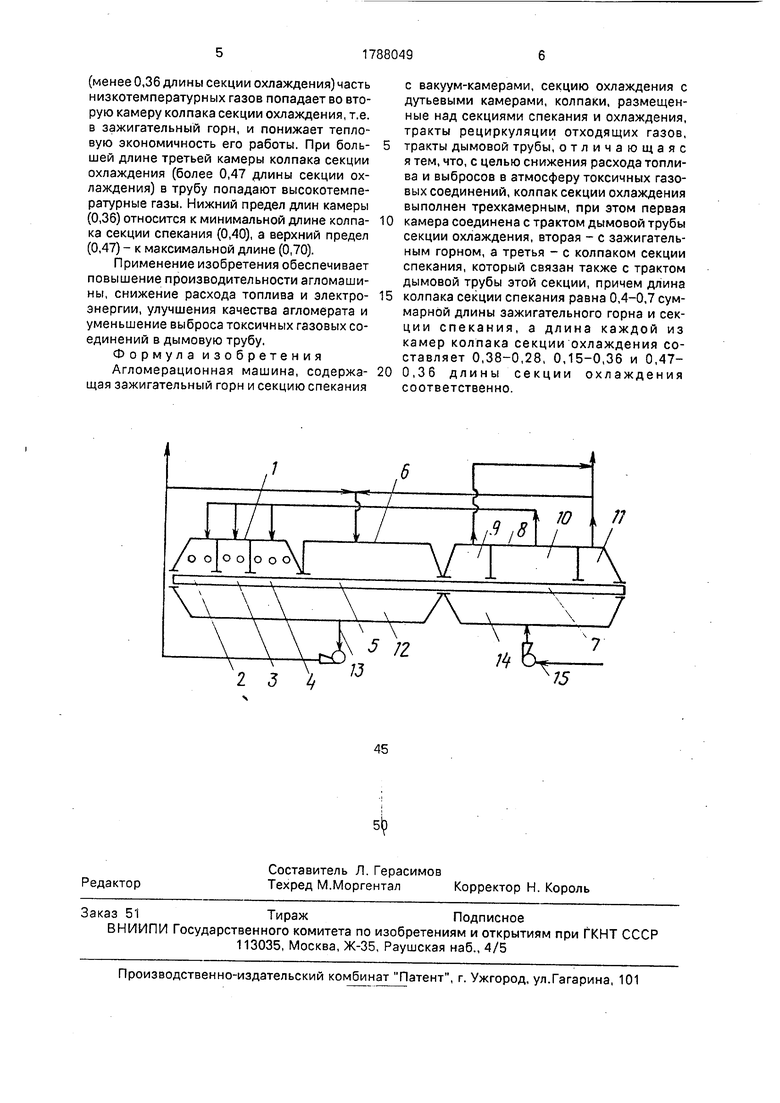

На чертеже представлена принципиальная схема агломерационной машины (продольный разрез).

Машина состоит из расположенных под зажигательным горном 1 секций предварительного нагрева 2, зажигания шихты 3 и дополнительного нагрева слоя 4, автономной секции спекания 5 с колпаком 6, автономной секции охлаждения 7 с колпаком 8, разделенным на первую 9, вторую 10 и третью 11 камеры колпака секции охлаждения. Под секциями 2-5 расположены вакуум-камеры 12 и отсасывающий коллектор 13, под секцией 7 - дутьевые камеры 14 и единый нагнетательный коллектор 15.

Агломерационная машина работает следующим образом.

Аглошихту загружают на конвейерную ленту и последовательно подвергают зажиганию, спеканию и охлаждению. В зажигательном горне 1 формируют теплоноситель для секций предварительного нагрева 2, зажигания шихты 3 и дополнительного нагрева слоя 4. В горне 1 сжигают смесь топлива с подаваемым из второй камеры 10 колпака 8 секции охлаждения 7 горячим воздухом. Полученный теплоноситель просасывают через слой и отводят через вакуум-камеры 12 и коллектор 13 в дымовую трубу. В колпак 6 секции спекания 5 теплоноситель подают из нагнетательного тракта дымовой трубы секции спекания и из третьей камеры 11 колпака секции охлаждения, оба потока вводят в слой, а отработанные газы отводят также через вакуум-камеры и коллектор 13. В секцию охлаждения 7 хладоагент подают через нагнетательный коллектор 15, дутьевые камеры 14 и фильтруют через слой, охлаждая его, снизу вверх. Из камеры 9 колпака 8 секции охлаждения отработанный воздух сбрасывают в дымовую трубу секции охлаждения. Из камеры 10 колпака 8 высокотемпературный теплоноситель подают в зажигательный горн. Из камеры 1 Т колпака 8 отработанный воздух подают частично в колпак 6 секции спекания, частично сбрасывают в дымовую трубу секции охлаждения.

Протяженность колпака секции спекания выполнена равной 0,4-0,7 суммарной длины зажигательного горна и секции спекания. При меньшей длине колпака секции спекания (менее 0,4 суммарной длины горна и этой секции) на соответствующую величи0 ну возрастает протяженность зажигательного горна, растут температурный уровень процесса, газодинамическое сопротивление слоя, что приводит к понижению производительности агломашины и увеличению

5 удельных затрат электроэнергии на предел. При большей длине колпака секции спекания (более 0,7 суммарной длины горна и этой секции) из-за недостаточной эффективности утилизации тепла воздуха охлажде0 ния агломерата, увеличиваются затраты топлива на агломашине.

Длина первой камеры колпака секции охлаждения выполнена равной 0,28-0,38 длины этой секции. При Меньшей длине пер5 вой камеры колпака секции охлаждения (менее 0,28 длины секции охлаждения) в систему рециркуляции попадают запыленные и низкотемпературные газы, снижается эффективность работы зажигательного гор0 на и растут затраты топлива на передел. При большей длине первой камеры секции охлаждения (более 0,38 длины секции охлаждения) часть высокотемпературных (600-750°С) газов попадает в дымовую тру5 бу и также растут затраты топлива на предел. Нижний предел (0,28) камеры относится к минимальной длине секции спекания (0,40), верхний предел (0,38) - к максимальной (0,70).

0 Длина второй камеры колпака секции охлаждения выполнена равной 0,15-0,36 длины этой секции. При меньшей длине второй камеры колпака секции охлаждения (менее 0,15 длины секции охлаждения) не

5 обеспечивается подача всего потока высокотемпературных газов на рекуперацию и растут затраты топлива на передел. При большей длине второй камеры колпака секции охлаждения (более 0,36 длины секции

0 охлаждения) в отбираемой через эту камеру газопоток попадают низкотемпературные и запыленные газы. Нижний предел длины второй камеры колпака секции охлаждения (0,15) относится к максимальной длине кол5 пака секции спекания (0,70), а верхний предел (0,36) - к ее минимальной длине (0,40).

Длина третьей камеры колпака секции охлаждения выполнена равной 0,36-0,47 длины этой секции. При меньшей длине третьей камеры колпака секции охлаждения

(менее 0,36 длины секции охлаждения) часть низкотемпературных газов попадает во вторую камеру колпака секции охлаждения, т.е. в зажигательный горн, и понижает тепловую экономичность его работы. При большей длине третьей камеры колпака секции охлаждения (более 0,47 длины секции охлаждения) в трубу попадают высокотемпературные газы. Нижний предел длин камеры (0,36) относится к минимальной длине колпака секции спекания (0,40), а верхний предел (0,47) - к максимальной длине (0,70).

Применение изобретения обеспечивает повышение производительности агломаши- ны, снижение расхода топлива и электроэнергии, улучшения качества агломерата и уменьшение выброса токсичных газовых соединений в дымовую трубу.

Формула изобретения Агломерационная машина, содержащая зажигательный горн и секцию спекания

с вакуум-камерами, секцию охлаждения с дутьевыми камерами, колпаки, размещенные над секциями спекания и охлаждения, тракты рециркуляции отходящих газов,

тракты дымовой трубы, отличающаяс я тем, что, с целью снижения расхода топлива и выбросов в атмосферу токсичных газовых соединений, колпак секции охлаждения выполнен трехкамерным, при этом первая

камера соединена с трактом дымовой трубы секции охлаждения, вторая - с зажигательным горном, а третья - с колпаком секции спекания, который связан также с трактом дымовой трубы этой секции, причем длина

колпака секции спекания равна 0,4-0,7 суммарной длины зажигательного горна и сек- ции спекания, а длина каждой из камер колпака секции охлаждения составляет 0,38-0,28, 0,15-0,36 и 0,470,36 длины секции охлаждения соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для агломерации руд и концентратов | 1990 |

|

SU1767318A1 |

| Кольцевая горизонтальная агломерационная машина | 1981 |

|

SU987347A1 |

| Способ агломерации | 1990 |

|

SU1759921A1 |

| Конвейерная машина | 1990 |

|

SU1732131A1 |

| Агломерационная машина | 1976 |

|

SU603826A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| КОНВЕЙЕРНАЯ МАШИНА | 1991 |

|

RU2018080C1 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2022226C1 |

| Устройство для нагрева воздуха | 1967 |

|

SU487122A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

Использование: в производстве железорудного сырья в черной металлургии. Сущность: колпак секции охлаждения 7 агломерационной машины выполнен трех- камерным. Первая камера 9 этого колпака соединена с трактом дымовой трубы секции охлаждения, вторая 10 - с зажигательным горном 1, а третья 11 - с колпаком 6 секции спекания 5, который связан также с трактом дымовой трубы этой секции. Длина колпака 6 секции спекания равна 0,4-0,7 суммарной длины зажигательного горна 1, а длина каждой из камер колпака секции охлаждения 7 составляет 0,38-0,28; 0,15-0,36 и 0,47-0,36 длины секции спекания 5 соответственно. 1 ил.

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТБ1 | 0 |

|

SU295805A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-02—Подача