(54) КОЛЬЦЕВАЯ ГОРИЗОНТАЛЬНАЯ АГЛОМЕРАЦИОННАЯ

МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина | 1984 |

|

SU1196656A1 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2022226C1 |

| Кольцевая агломерационная машина | 1972 |

|

SU446728A1 |

| Агломерационная машина для спекания материалов | 1986 |

|

SU1305175A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Агломерационная машина | 1990 |

|

SU1788049A1 |

| Способ производства агломерата | 1979 |

|

SU863686A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

Изобретение относится к черной металлургии, в частности к устройствам для агломерации железорудного сырья сжатым воздухом, т.е. под давлением .

Известен способ интенсификации аглопроцесса, по которому шихту продувают потоком газа с пульсирукядим расходом и скоростью газа. В результате усиливэется процесс сегрегации шихты и интенсифицирующий аглопроцесс перевода шихты в режим псевдоожижения 1J.

Для реализации этого способа, например, на аглрмашине площадью спекания 82 м необходимо организовать продувку шихты через дутьевую камеру перед зажигательным горном воздухом или газом с расходом 80009000 .

Учитывая то обстоятельство, что на агломашинах в настоящее время отсутствуют надежные конструкции боковых и торцовых уплотнений и подсосы в вакуум-камеры и коллектор составляют 40-60%, относительные потери воздуха или газа будут составлять не меньшую величину, т.е. необходимей расход воздуха составит 1700020000 мЗ/ч, а мощность дутьевых средств должна быть увеличена вдвое.

Кроме того, продувка шихты холодным воздухом приведет к снижению ее температуры перед спеканием, что нежелательно. Продувка горячими дымовыми газами невозможна, так как попадание на рабочую площадку у агломашины большого количества дымовых га10зов создает неприемлемые условия труда . Для подогрева же воздуха потребуются, дополнительные устройства, использующие топливо, а потери горячего воздуха через неплотности тор15цовых и боковых уплотнений приведет к короблению конструкций и усложнит работу обслуживающего персонала.

Таким образом, для реализации .способа продувки шихты перед згикига20нием необходимо устройство, позволякнцее использовать горячие отходящие дымовые газы и обеспечивающее минимальные потери газа в окружающую среду.

25

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является кольцевая горизонтальная агломерационная машина, содержащая загрузочное

30 и разгрузочное устройства, кольцевую

раму для перемещения тележек с аглочашами, зажигательный горн, газо и воздухопроводы, камеры отходящих газов, коллектор и привод.2}.

Недостатком данного устройства является невозможность спекания шихты под давлением, значительно увеличивающим скорость агломерационного процесса. Для осуществления продувки шихты перед спеканием необходимы дополнительные устройства и надежные боковые и торцовые уплотнения.

Цель изобретения - интенсификация аглопроцесса, экономия сжатого воздуха и топлива.

Указанная цель достигается тем, что кольцевая горизонтальная агломерационная машина, содержащая загрузочное и разгрузочное устройства кольцевую раму для перемещения тележек с аглочашами, зажигательный горн, газо- и воздухопроводы, камеры отходящих газов и коллектор, в зоне спекания снабжена крышкой с патрубком для подвода сжатого воздуха и механизмом прижима крышки к чаше и чаши к камере отходящих газов, а в зоне загрузки - дутьевой камерой, юбкой с патрубком для отвода отходящих газов и механизмом прижима юбки к чеиие и чаши к дутьев камере, причем дутьевая камера зоны загрузки выпблнена с газопроводэм, соединяющим ее с камерой отходящих газов зоныспекания, а газопровод снабжен пульсатором.

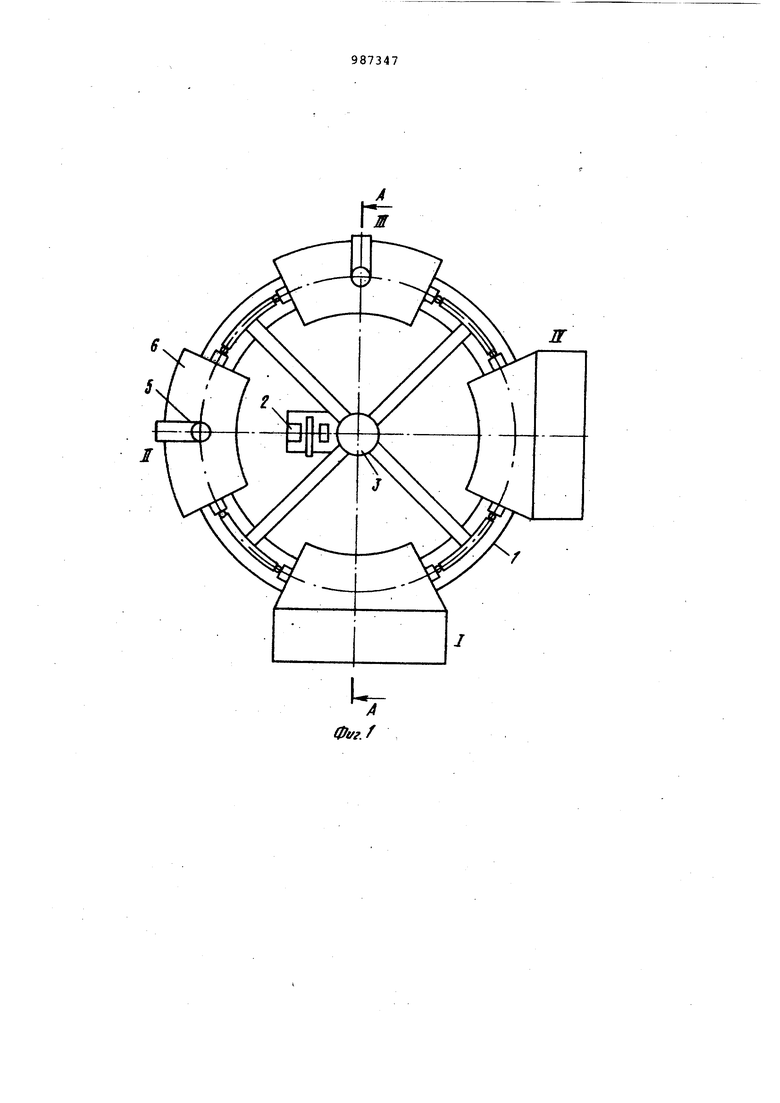

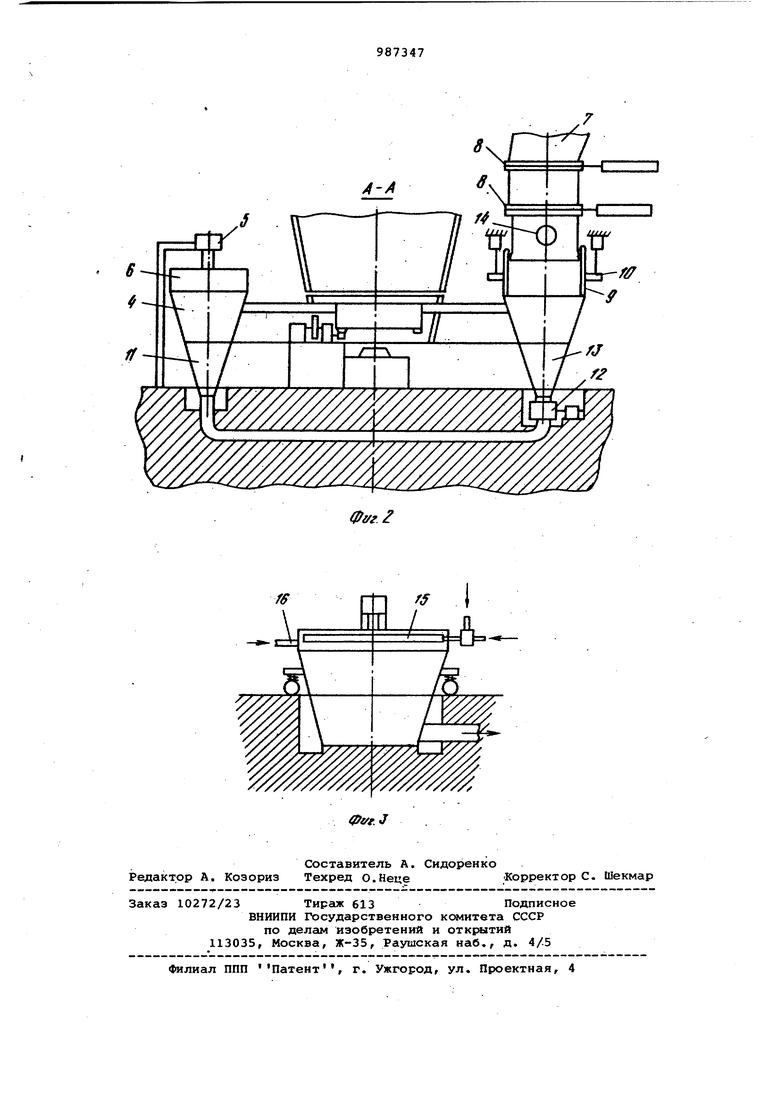

На фиг. 1 дана предлагаемая машина, общий ВИД; на фиг. 2 - разрез А-А на фиг. 1, позиции спекания и загрузки; на фиг. 3 - чаша в позиции зажигания.

. Машина состоит из кольцевой рамы 1, по которой приводом 2 с помощью поворотной карусели 3 перемещаются аглочаши 4. В зонах зажигани и спекания аглочаши с помощью механизмов 5 прижима накриваются крьлшками 6. В зонах загрузки шихты над аглочашей расположен бункер шихты 7 С затвором 8, выполняющими дозирование шихты и загрузку ее в -чашу, и юбкой 9 с механизмом 10 прижима. Камера 11 отходящих газов зоны спекания соединена газопроводом с пульсатором 12 с дутьевой камерой 13 зоны загрузки. Отходящие газы через патрубок 14 попадают в коллектор (не показан) и отсасываются в дымовую трубу. В зоне зажигания шихты под крышкой устанавлен зажигательный горн 15, кроме того, через патрубок 16 в крышке дополнительно подведен сжатый воздух. .

Процесс агломерации осуществляетя следующим образом.

В зоне загрузки I аглочаша из бункера шихты загружается дозировакной порцией шихты. После загрузки аглочаши поворачиваются на угол, авьгый постановке аглочаш в следующую позицию.

В зоне зажигания II аглочаша накрывается крышкой с зажигательным горном, производится зажигание шихты, дополнительный комбинированный .нагрев и за счет подвода дополнительного сжатого воздуха частично выполняется процесс спекания.

В зоне спекания III аглочаша накрывается крышкой и сжатым воздухом производится окончание процесса спекания и охлаждение аглопирога. Отходящие газы попадают в камеру отходящих газов, газопровод, в котором с помощью пульсатора 12 создают их пульсирующий расход, в дутьевую камеру 13 позиции загрузки, проходят слой шихты, попадают в юбку 9 и через патрубок 14 отводятся в коллектор отходящих газов. По окончании процесса спекания и охлаждения пирога до заданной температуры аглочаши поворачиваются в следующую пози.цию. В позицию з.ажигания поступает чаша с подготовленной продувкой газами в режиме псевдоожижения аглошихтой.

В зоне разгрузки IV аглочаша поворачивается с помощью механизма поворота, пирог вываливается и попадает в приемный бункер, аглочаша поворачивается в вертикальное положение и загружается постелью.

Для снижения выброса отходящих газов в зоне I, II и III контактирующие поверхности аглочаши, крышек, юбки, камер дутьевой и отходящих газов подвергают механической обработке и выполняют с конической или сферической заточкой, что обеспечивает их плотное сочленение.

В зависимости от вида спекаемой шихты и необходимости дополнительной обработки аглопирога количество позиций и аглочаш может быть иным, чем в указанном примере. Например, при спекании легкоспекаемых шихт количество позиций выбирается минимальным, при агломерации трудноспекаемых шихт или дополнительной обработке пирога количество позиций и аглочаш может быть увеличено.

Результаты спекания шихты на предлагаемой агломашине представлены в таблице.

Содержание в шихте топлива, %

Начальная температура шихты, С

Средняя температура ожижающего газа,

Скорость дутья, М/с

Вес шихты, кг

Время термообработки

Средняя температура шихты после термообработки, С

Увеличение газопроницаемости слоя после термообработки, %

Вертикальная скорость спекания,мм/мин Выход годного, %

Удельная производительность, т/м-ч Барабанная проба, %

Температура шихты после обработки отх-одящими газами со средней температурой в режиме пульсирующего псевдоожиженного слоя увеличивается до 100°С, что позволяет вывести из шихты 20% топлива при неизменном качестве агломерата. ;

Увеличение скорости процесса спе кания, достигнутое за счет предварительного подогрева шихты, повыше:ния однородности слоя по гранулометрическому составу и пульсирующего прососа воздуха через слой спекаемого материала-составляет 38,7%. Соответственно возрастает производительность установки.

Экономический эффект от внедрения устройства обусловлен экономией твердого топлива и увеличением производительности установки и составляет 1,38 руб./т.

Формула изобретения

Кольцевая горизонтальная агломерационная машина, содержащая привод, загрузочное и разгрузочное устройст6,4

25

250

1,6

190

6,0

100

27

222

71,8

8,60

72,8

ва, кольцевую раму для перемещения тележек с аглочгииами, зажигательный горн, газо- и воздухопроводы, каме-. ры отходящих газов и коллектор, отличающаяся тем, что, с целью интенсификации аглопроцесса, экономии сжатого воздуха и топлива, она в зоне спекания снабжена крышкой с патрубком для подвода сжатого воздуха и механизмом прижима крышки к чаше и чаши к камере отходящих газов, а в зоне загрузки - дутьевой камерой, юбкой с патрубком для отвода отходящих газов и механизмом,прижима юбки к чаше и чаши к дутьевой камере, причем дут ьевая камера зоны загрузки выполнена с газопроводом, соединяюгцим ее с камерой отходящих газов зоны спекания, а газопровод снабжен пульсатором.

Источники информации, принятые во внимание при экспертизе

кл. С 22 В 1/14, 1980.

Авторы

Даты

1983-01-07—Публикация

1981-09-10—Подача