Изобретение относится к области нанесения металлических покрытий гальваническим путем и предназначено для осаждения золота на изделия радиоэлектронной техники.

Золотые покрытия широко применяются в радиоэлектронных отраслях промышленности как функциональные. Они обладают комплексом свойств: способность к пайке, коррозионная стойкость, термоустойчивость. На все эти свойства значительное влияние оказывает пористость; менее пористые покрытия обладают лучшими характеристиками, Снижение пористости осадка является актуальной задачей при осаждении золота..

Известен электролит для нанесения золотых покрытий (1) следующего состава, г/л:

Калия дициано-(1)-эурат

(в пересчете на

металл)4-10

Калий Цианистый

(свободный)10-20

Из данного электролита можно наносить золотые покрытия при катодной плотности тока 0,1-0,3 А/дм2. Однако такие растворы имеют рН 11-12, что делает их непригодными для осаждения покрытий на изделия, содержащие стекло и керамику, т. к, эти материалы нестойки в щелочах.

Как показали патентные исследования, основным видом электролитов, применяемых в отечественной практике, являются кислые растворы. Кислые электролиты не содержат агрессивных веществ, разрушаю- клей пластмассы, и не влияют на диэлектрические свойства последней.

В литературе описан кислый состав на основе лимонной кислотыД2). следующего состава, г/л:

Калия дициано-(1)-аурат (в пересчете на металл)8 Кислота лимонная 40 Лимоннокислый натрий 40 Сульфат гидразина 3-6. Данный электролит эксплуатируется при катодной плотности тока 0,5-1.0 А/дм2, выход по току колеблется 30-40%. Однако. при длительной эксплуатации нитратных ванн, в них, вследствие корректировки рН,

kj

;

Ч

00

00

о

ю

о

накапливаются лимонная кислота и продукты ее окисления, что снижает катодный выход по току, ухудшает работоспособность ванны и качество осаждаемых покрытий.

Известен состав кислого электролита не содержащий лимонную кислоту, взятый нами за прототип(З).

Состав электролита, г/л:

Калий дициано-(1)-аурат

(в пересчете на металл) ,8

Калии фосфорнокислый

однозамещенный 30 .Фосфорная кислота .,

до рН 3,5

Сульфат гидрозина .5.

Из данного электролита можно получать качественные осадки при плотностях тока 1 А/дм2. Однако, как показали проведенные исследования, золотые покрытия, полученные из такого электролита, обладают значительной пористостью, что существенно снижает функциональные свойства покрытий. Кроме этого данный электролит позволяет наносить золотые покрытия с выходом по току не более 40-45%, что является существенным недостатком в условиях массового, производства.

Цель предлагаемого изобретения - снижение пористости золотого покрытия и повышение катодного выхода по току.

Существо изобретения заключается в том, что в электролит для нанесения золотых покрытий, содержащий дициано-(1)- аурат калия и калий фосфорнокислый однозамещенный введены гексаметилен- тетрамин и полиакриловая кислота при следующем соотношении компонентов, г/л:

Дициано-(1)-аурат калия

(в пересчете на

металл)5,0-10,0

Калий фосфорнокислый

однозаме-. .

щенный30,0-40,0

Гексаметилен-.

тетрамин1,0-3,0

Полиакриловая

кислота1,2-4,8.

Из данного электролита можно наносить золотые покрытия при катодной плотности тока 1-3 А/дм (оптимально 2). Температура раствора 20-30°С. Катодный выход по току в области рабочих плотностей тока составляет 75-80%. Используемый в растворе гексаметилентетрамин с общей формулой CeHi2N4 выпускается химической промышленностью согласно ТУ 6-09-09- 353-74. Полиакриловая кислота имеет общую формулу (-СН-СН-) и выпускается

СООИ

промышленностью в соответствии с ТУ МХП в виде 37% солевого раствора.

Приготовление электролита проводят обычным путем, используя компоненты мэрок ХЧ и ЧДА.

Особенностью предлагаемого состава является наличие в нем гексаметилентетрз- мина и полиакриловой кислоты. Причем, как показали проведенные нами исследования,

0 в отсутствии полиакриловой кислоты введение гексаметилентетрамина не оказывает заметного влияния на пористость покрытия и катодный выход по току. Следовательно, на данные свойства существенно влияет

5 продукт взаимодействия гексаметилентет- рэмина и полиакриловой кислоты, который внедряясь в двойной электрический слой, способствует равномерному распределению ионов золота в нем и снижению пори0 стости покрытия. Кроме этого, адсорбция полиакриловой кислоты, гексаметилентетрамина и продуктов их взаимодействия на поверхности электрода приводит к увеличению перенапряжения выделения водорода

5 и, как следствие этого, к повышению катодного выхода по току для выделения золота. Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав электролита отличается от

0 известного введением новых компонентов, а

именно: гексаметилентетрамина и полиакриловой кислоты. Таким образом, заявляемое техническое решение соответствует критерию новизна,

5 Известно применение полиакриловой кислоты в растворе химического золочения для повышения адгезии покрытий к медной основе, (Заявка №4432890/2702, пол. реш. от 27,11,89 г.).

0Применение аминов в электролитах золочения также известно, но с целью получения покрытий с высокой твердостью и блеском. Совместное использование иоли- акриловой кислоты и гексаметилентетрами5 на в гальванотехнике для уменьшения пористости покрытий и повышения катодного выхода по току.

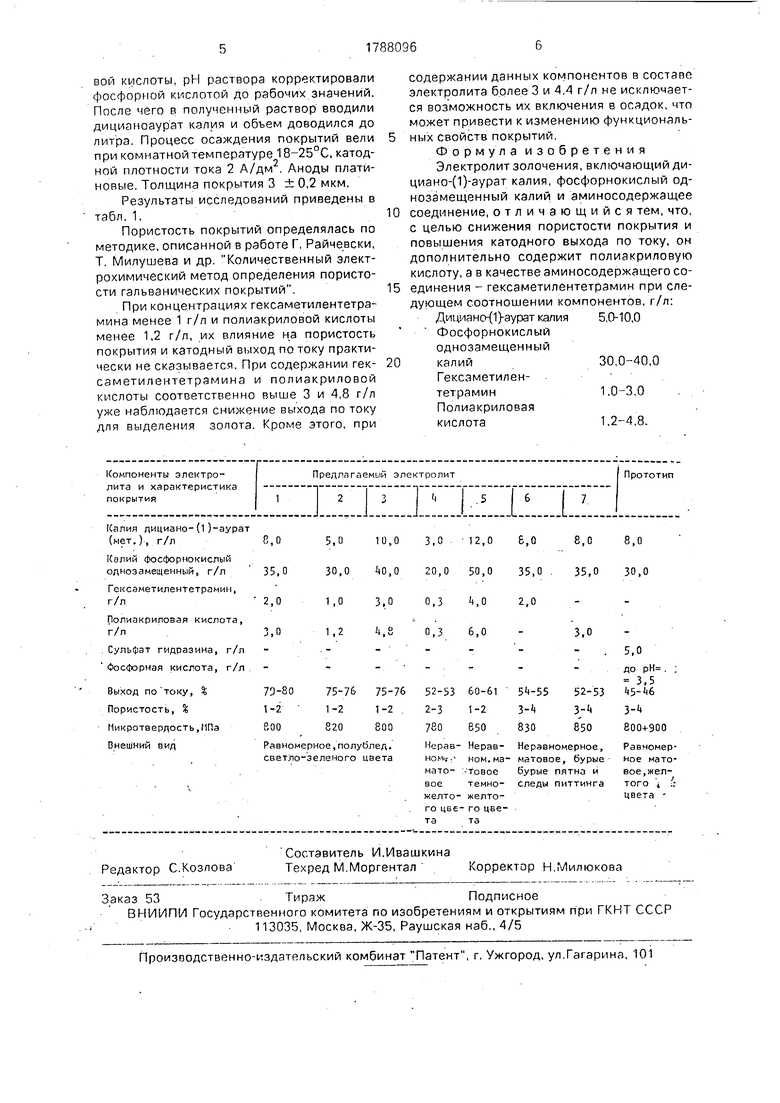

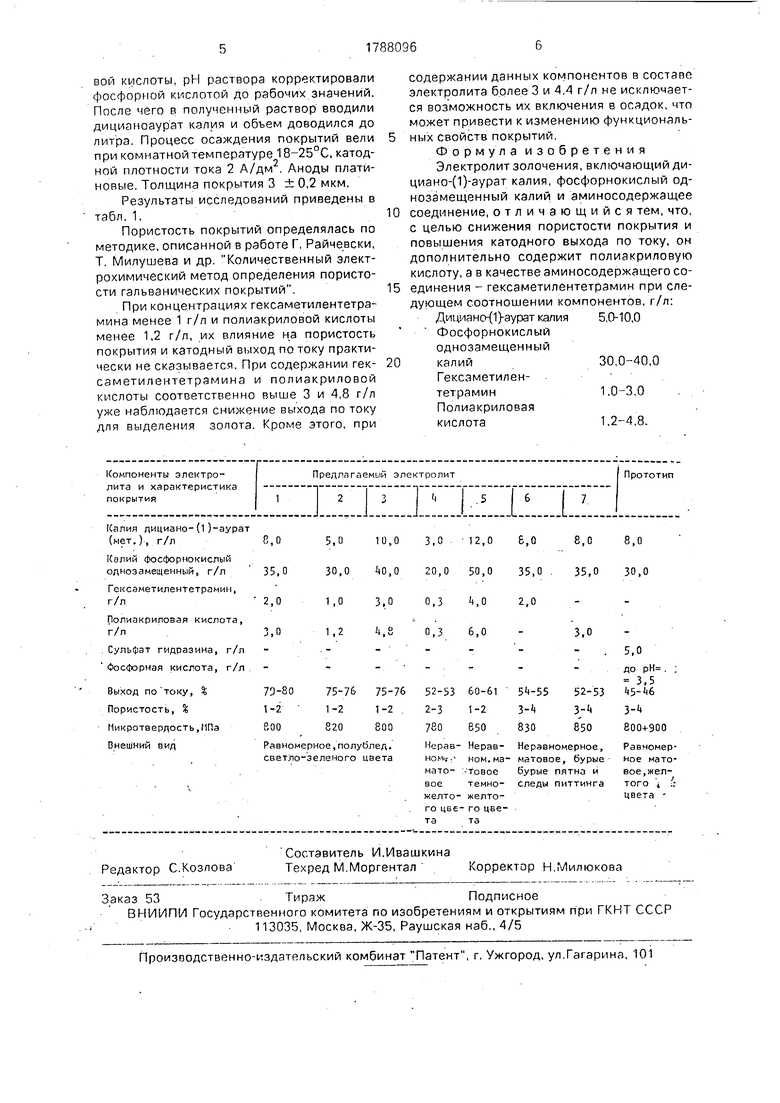

Результаты исследований приведены в табл.1.

0 Осаждение проводилось при помощи источника питания постоянного тока 55-46 в ванне объемом 0,5 л. Определение рЫ электролита производили ионометром универсальным ЭВ-74. Обрабатываемый мате5 риал - никель (фольга). Электролит готовился следующим образом: расчетное количество калия фосфорнокислого одноза- мещенного растворяли в дистиллированной воде, затем добавляли расчетное количество гексаметилентетрамина и.полиакриловой кислоты, рН раствора корректировали фосфорной кислотой до рабочих значений. После чего в полученный раствор вводили дициэноаур ат калия и объем доводился до литра. Процесс осаждения покрытий вели при комнатной температуре 18-25°С, катодной плотности тока 2 А/дм . Аноды платиновые. Толщина покрытия 3 ± 0,2 мкм.

Результаты исследований приведены в табл. 1.

Пористость покрытий определялась по методике, описанной в работе Г, Райчевски, Т. Милушёва и др. Количественный электрохимический метод определения пористости гальванических покрытий.

При концентрациях гексаметилентетра0

5

содержании данных компонентов в составе электролита более 3 и 4,4 г/л не исключается возможность их включения в осадок, что может привести к изменению функциональных свойств покрытий.

Формула изобретения Электролит золочения, включающий ди- циано-(1)-аурат калия, фосфорнокислый од- нозамещенный калий и аминосодержащее соединение, отличающийся тем, что, с целью снижения пористости покрытия и повышения катодного выхода по току, он дополнительно содержит полиакриловую кислоту, а в качестве аминосодержащего соединения - гексаметилентетрамин при следующем соотношении компонентов, г/л:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОЛОСКОВЫХ СВЧ-ИНТЕГРАЛЬНЫХ СХЕМ | 2007 |

|

RU2341048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2535894C1 |

| Электролит золочения | 1979 |

|

SU863721A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2012 |

|

RU2509832C2 |

| Электролит золочения | 1990 |

|

SU1775505A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ЗОЛОЧЕНИЯ | 1969 |

|

SU234814A1 |

| Электролит золочения | 1977 |

|

SU709718A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| СОСТАВ ЭЛЕКТРОЛИТА ЗОЛОЧЕНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2501891C1 |

Использование: осаждение золота гальваническим путем.. Сущность изобретения электролит содержит, г/л: калия дициано- (1)-аурат 5,0-10,0, калий фосфорнокислый однозамещенный 30,0-40,0; гексаметилен- тетрамин 1,0-3,0; кислота полиакриловая 1,2-4,8. 1 табл,

| Покрытия металлические и неметаллические неорганические | |||

| Электропневматический тормоз | 1925 |

|

SU9305A1 |

| Малышев В, М., Румянцев Д | |||

| В | |||

| Золото | |||

| М.; Металлургия, 1973 г. | |||

| с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| ДИСТАНЦИОННЫЙ МАГНИТНЫЙ КОМПАС | 1984 |

|

SU1215467A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-01-15—Публикация

1991-06-13—Подача