ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Карданный шарнир и способ его сборки | 1991 |

|

SU1781478A1 |

| Карданная передача | 1991 |

|

SU1832083A1 |

| Карданный шарнир | 1980 |

|

SU903598A1 |

| Карданный шарнир | 1983 |

|

SU1157284A1 |

| Карданный шарнир | 1983 |

|

SU1231297A1 |

| Асинхронный карданный шарнир | 1986 |

|

SU1366739A1 |

| Асинхронный карданный шарнир | 1991 |

|

SU1784779A1 |

| Стенд для испытания карданного шарнира | 1985 |

|

SU1315851A1 |

| КАРДАННЫЙ ШАРНИР | 1993 |

|

RU2106548C1 |

| СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ КАРДАННОГО ШАРНИРА | 2011 |

|

RU2453451C1 |

Использование: в карданных передачах транспортных средств. Сущность изобретения: корпус вилки с. выступами и соосными отверстиями в них выполнен по меньшей мере из двух коаксиальных трубчатых элементов, Одни концы которых жестко свлза2 ны, а другие концы, образующие выступы, свободны для поворота трубчатых элементов друг относительно друга. Длины трубчатых элементов увеличиваются при переходе от внутреннего к периферийному элементу. Размеры трубчатых элементов связаны со- - 2Li отношением , где U т- относительная длина 1-го трубчатого элемента; - соответственно длины 1-го и 1-го трубчзтых элементов; Dmi и Dmi - относительный средний диаметр i-ro трубчатого элемента; 5mrDmi/Dmi - соответственно средние диаметры 1-го и 1-го трубчатых элементов. 1 з.п. ф-лы, 5 ил.

Изобретение относится к машиностроению и может быть использовано в карданных передачах транспортных средств.

Важнейшим фактором, определяющим долговечность и несущую способность асинхронных карданных шарниров, является величина контактной нагруженности пар трения: шип крестовины - игольчатые ролики карданных подшипников. В соответствии с известной формулой отношение долговеч- ностей двух сравниваемых шарниров обрат- но пропорционально отношению контактных напряжений в шарнирах в шестой степени, т.е.

U/L2 (Ok2/0kl)6,

где Li, L2 - долговечности двух сравниваемых шарниров одинаковой размерности

при одинаковых внешних нагрузках, имеющих разные конструктивные особенности;

OKI , Ok2 - максимальные контактные напряжения на поверхностях трения шипов крестовин двух сравниваемых шарниров одинаковой размерности при одинаковой внешней нагрузке, но с разными конструктивными особенностями (разным качеством конструкции), обуславливающими различные величины максимальных контактных напряжений.

Величина контактной нагруженности при прочих равных условиях определяется законом распределения нагрузки по окружности шипа (между игольчатыми роликами) и по длине игольчатых роликов.

Наиболее благоприятным законом распределения нагруженности по окружности шипов крестовин является косинусный 00 00

ы ел

00

кон, по которому нагрузка на ролик пропорциональна кобинусу угла расположения ролика от плоскости крестовины, при этом угол нагруженной зоны окружности шипов составляет 180°, С увеличением радиального зазора в карданных подшипниках угол нагружения уменьшается, максимальные контактные напряжения при этом увеличиваются.

Наиболее благоприятным законом распределения нагруженйостй по длине игольчатых роликов является закон, при котором величина удельной распределенной нагруженное™ по длине игольчатого ролика является величиной постоянной, т.е. имеет место равномерная нагруженность по длине линейного контакта. В реальных шарнирах игольчатые ролики нагружаются неравномерно по длине, при этом по мере приближения к торцам шипов загруженность увеличивается. Это обусловлено как отрицательным влиянием радиального зазора в карданных подшипниках, так и упругими характеристиками вилок шарниров и их компоновкой (относительным расположением элементов шарнира). Решение задачи .оптимизации закона распределения нагруженное™ по длине игольчатых роликов может быть найдено как путем совершенствования конструкции шипов крестовин, и карданных подшипников (например, введением конусности),так и формы и упругих характеристик вилок.

Известна вилка асинхронного карданного шарнира, содержащая корпус и два выступа с соосными отверстиями для установки карданных игольчатых подшипников, при этом сечение выступов вилок в плоскости крестовины выполнено в виде трапеции, обращенной большим основанием к оси шарнира. Благодаря такому выполнению вилок обеспечивается условие, при котором расстояние между серединами длин игольчатых роликов соосных карданных подшипников(плечо приложения равнодействующей распределенной нагрузки на игольчатые ролики) равно или превышает расстояние между медианами (плечо нейтральных осей при закручивании выступов вилок) выступов вилок. В этих условиях направление внешнего крутящего момента и закручивания выступов вилок совпадают по направлениям. Поворот крестовины и упругие закручивания выступов вилок происходят в одном направлении. Это снижает радиальный перекос в карданнВх подшипниках и повышает равномёрн бсть распределения нагрузки по длине игольчатых роликов, снижаются максимальные контактные напряжения. Однако известная вилка имеет высокую жесткость, что ограничивает упругое закручивание выступов, в результате чего эффект повышения равномерности распределения

. нагруженное™ по длине игольчатых роликов может быть реализован только при жестких допусках на радиальные зазоры в карданных подшипниках. Кроме того, вилка слабо демпфирует динамические нагрузки.

0 Наиболее близкой к заявляемой являет- Ся вилка асинхронного карданного шарнира, содержащая корпус и два выступа со сквозными отверстиями для установки карданных игольчатых подшипников и шипов

5 крестовины. Известная вилка обладает достаточной упругой податливостью и обеспечивает снижение динамической нагруженности линейных контактов игольчатых роликов. Однако, вследствие неболь0 шой высоты образующих отверстий выступов под карданные подшипники, вилка не обеспечивает установку игольчатых подшипников с большей длиной роликов для повышения несущей способности шар5 нира, а также не обеспечивается равномерность нагружения игольчатых роликов по длине. Недостатком известной вилки является небольшая нагрузочная способность. Цель изобретения - повышение долго0 вечности шарнира путем выполнения вилки с упругими и демпфирующими свойствами. Выполнение вилки, при котором с увеличением среднего диаметра трубчатого элемента соответственно увеличивается и

5 его длина, обеспечивает различную жесткость на кручение трубчатых элементов, образующих вилку, при этом жесткость на кручение трубчатых элементов уменьшается при переходе от внутреннего трубчатого

0 .элемента к периферийному, имеющему наибольшую длину. Это обеспечивает нагру- жение всех трубчатых элементов при увеличении внешней нагрузки и выборе радиального зазора в подшипниках. Жест- 5 кость на кручение трубчатых элементов благодаря рациональному соотношению их длин и диаметров обеспечивает выравнивание нагруженности по длине линейного контакта игольчатых роликов подшипников.

0 Кроме того, податливость трубчатых элементов способствует хорошему демпфированию динамических нагрузок.

Таким образом достигается повышение долговечности и демпфирующих свойств

5 шарнира.

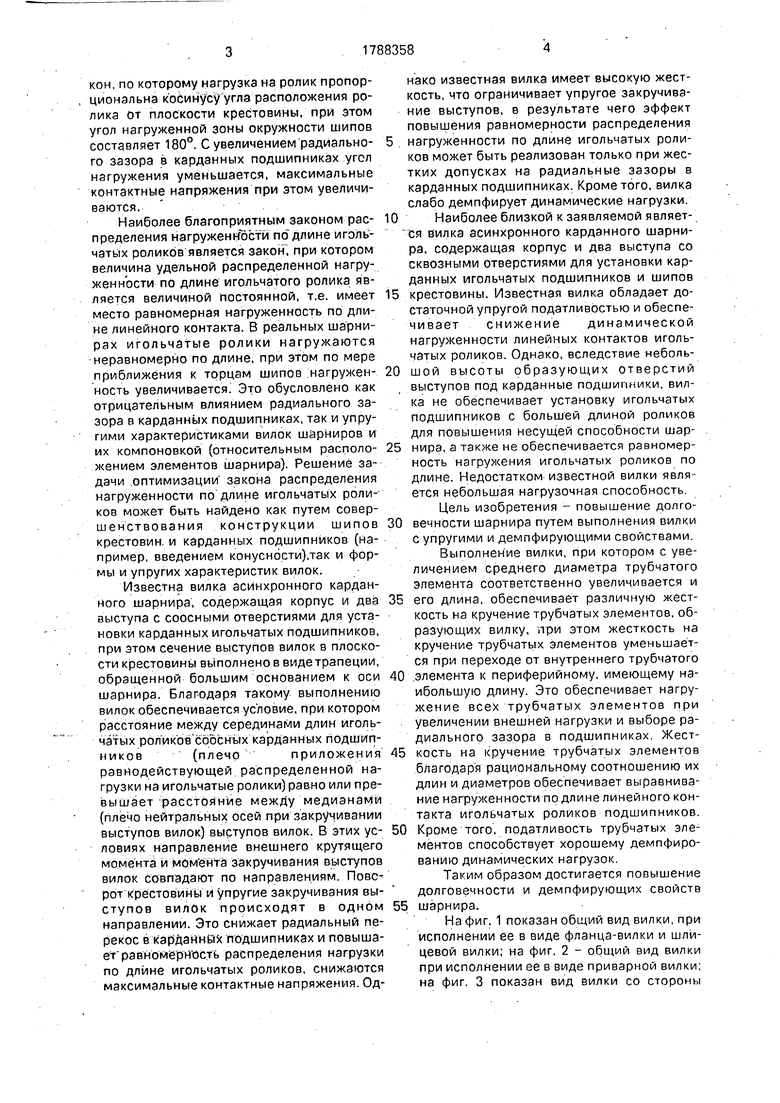

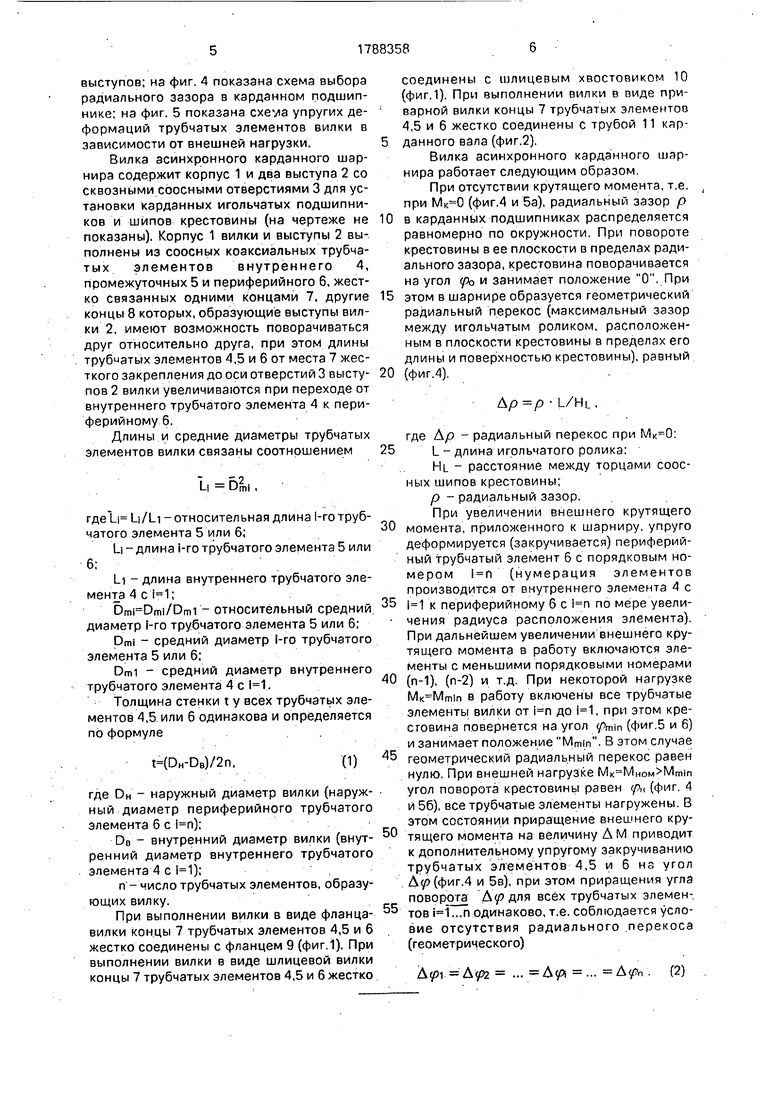

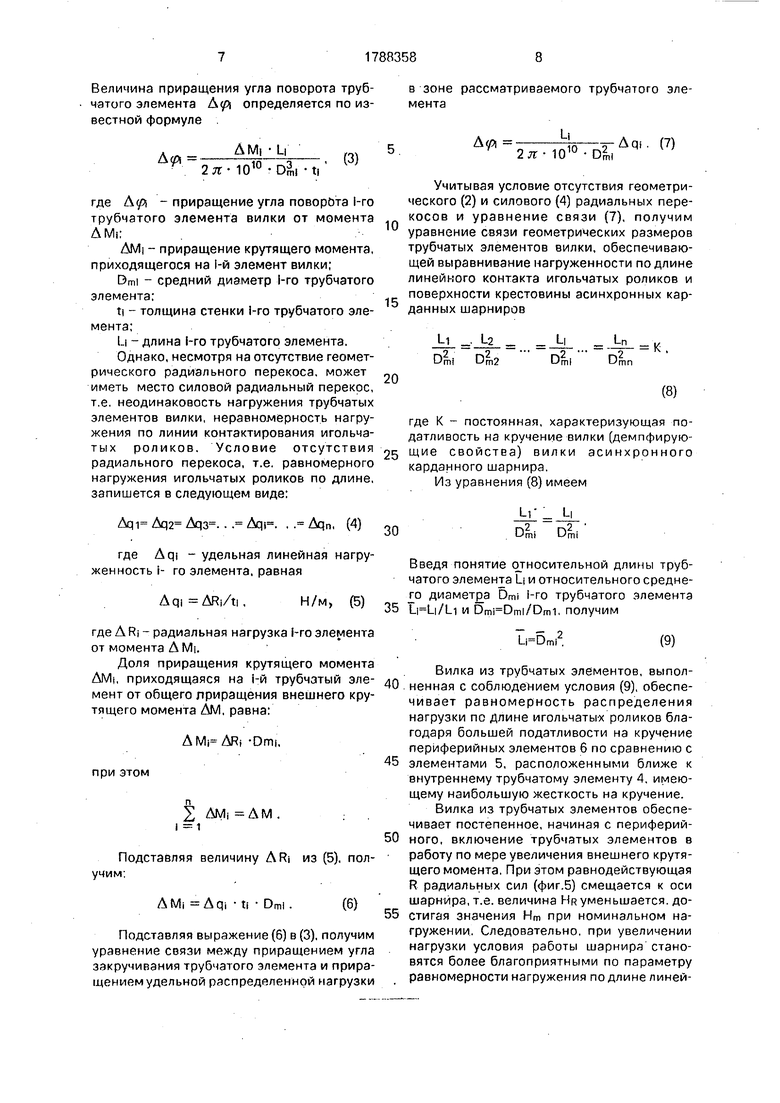

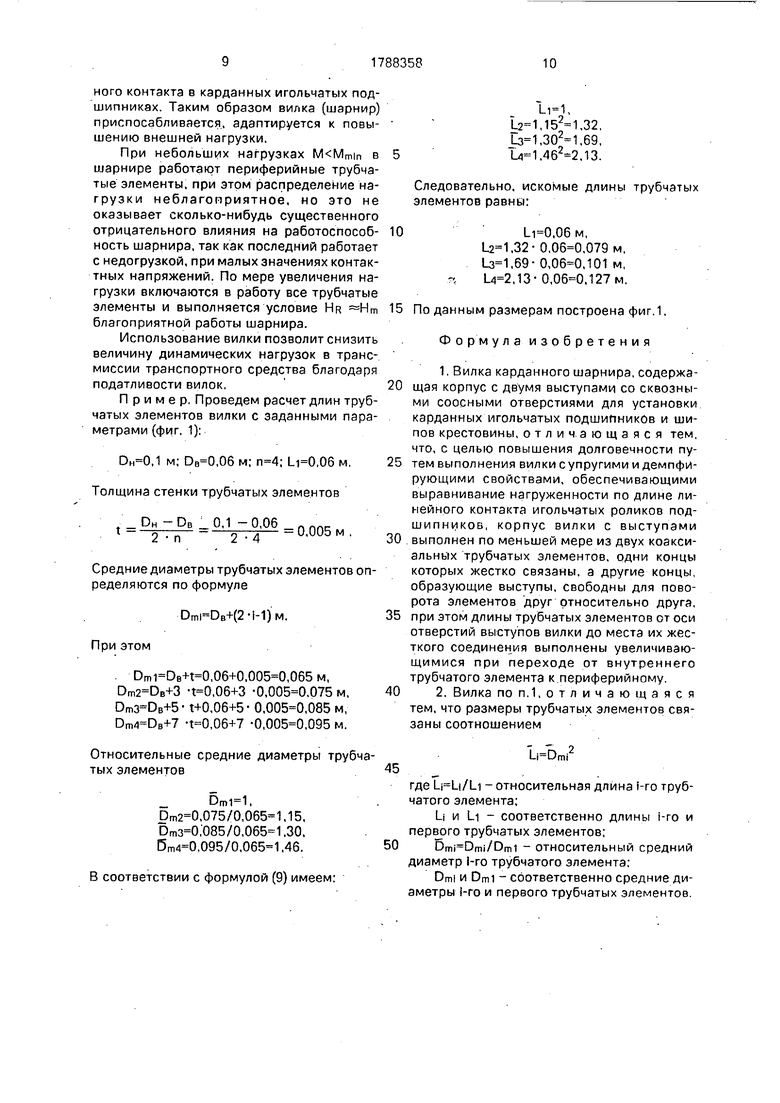

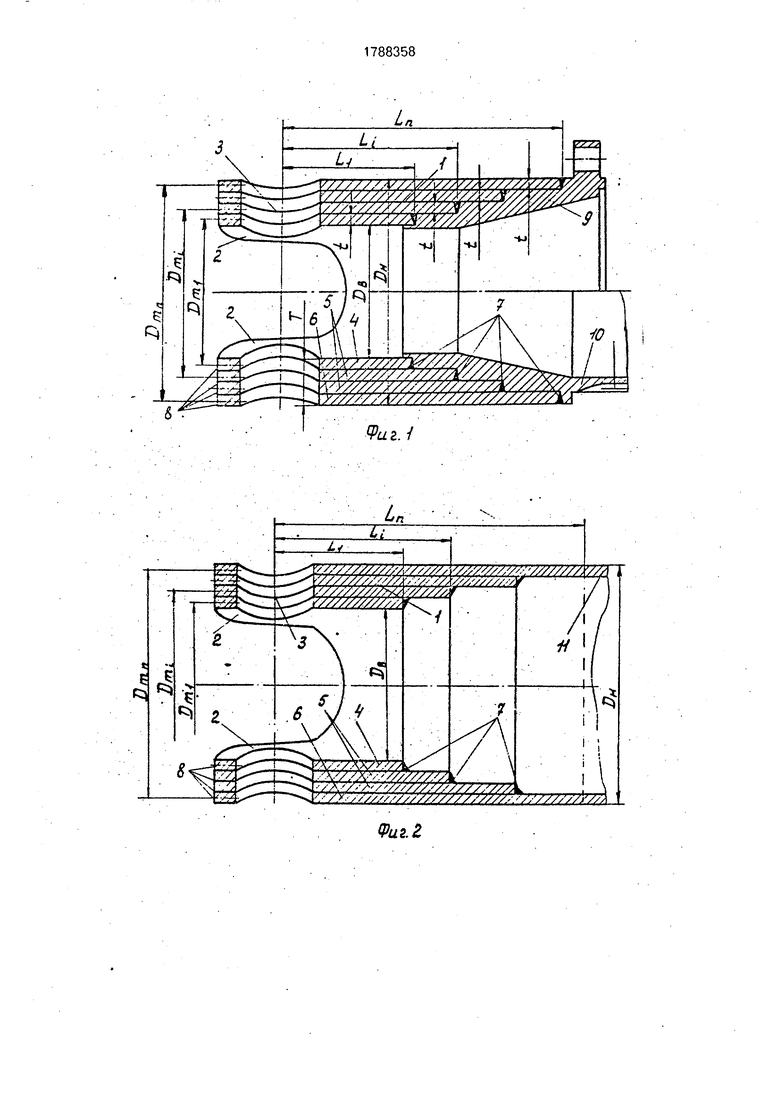

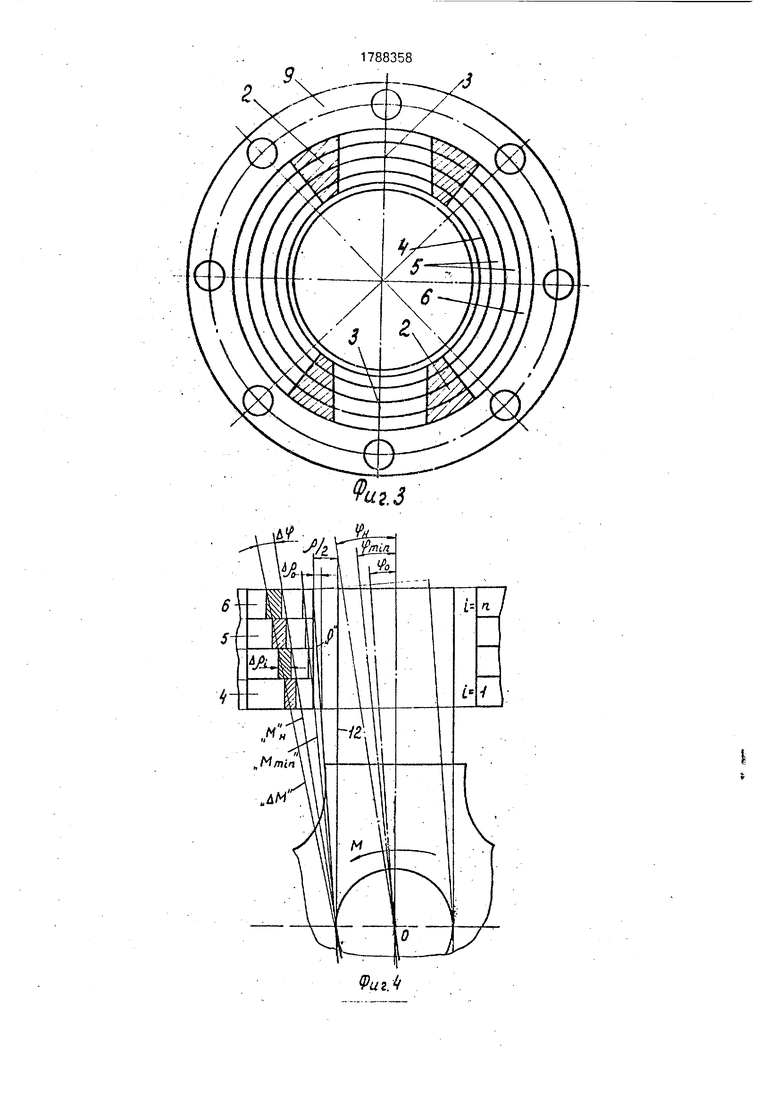

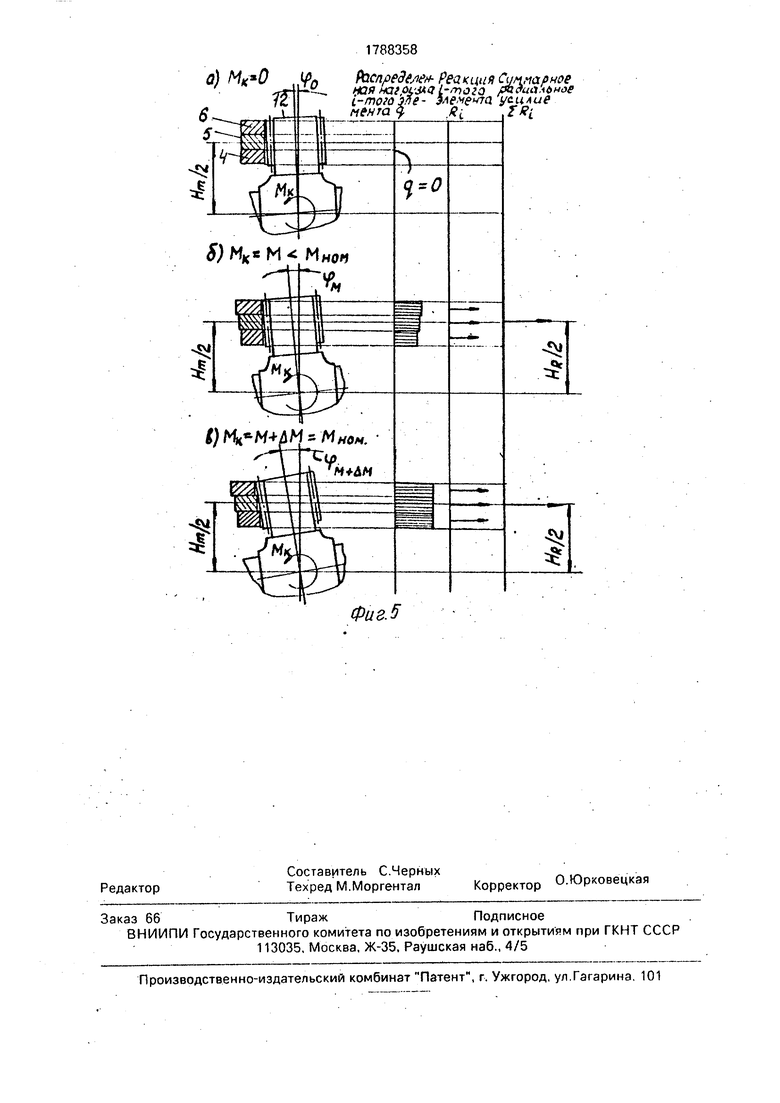

На фиг. 1 показан общий вид вилки, при исполнении ее в виде фланца-вилки и шлй- цевой вилки; на фиг, 2 - общий вид вилки при исполнении ее в виде приварной вилки; на фиг. 3 показан вид вилки со стороны

выступов; на фиг. 4 показана схема выбора радиального зазора в карданном подшипнике; на фиг. 5 показана схема упругих деформаций трубчатых элементов вилки в зависимости от внешней нагрузки.

Вилка асинхронного карданного шарнира содержит корпус 1 и два выступа 2 со сквозными соосными отверстиями 3 для установки карданных игольчатых подшипников и шипов крестовины (на чертеже не показаны). Корпус 1 вилки и выступы 2 выполнены из соосных коаксиальных трубчатых элементов внутреннего 4, промежуточных 5 и периферийного 6, жестко связанных одними концами 7, другие концы 8 которых, образующие выступы вилки 2, имеют возможность поворачиваться друг относительно друга, при этом длины трубчатых элементов 4,5 и 6 от места 7 жесткого закрепления до оси отверстий 3 выступов 2 вилки увеличиваются при переходе от внутреннего трубчатого элемента 4 к периферийному б.

Длины и средние диаметры трубчатых элементов вилки связаны соотношением

LI Dmi,

U/U - относительная длина 1-го трубчатого элемента 5 или 6;

U-длина i-ro трубчатого элемента 5 или 6;

LI - длина внутреннего трубчатого элемента 4 с .

Dmi Dmi/Dmi - относительный средний, диаметр i-ro трубчатого элемента 5 или 6;

Dm - средний диаметр 1-го трубчатого элемента 5 или 6;

Dmi - средний диаметр внутреннего трубчатого элемента 4с ..

Толщина стенки t у всех трубчатых элементов 4,5. или 6 одинакова и определяется по формуле

t(DH-DB)/2n,

(D

где DH - наружный диаметр вилки (наружный диаметр периферийного трубчатого элемента 6 с );

Do - внутренний диаметр вилки (внутренний диаметр внутреннего трубчатого элемента 4 с );

п-число трубчатых элементов, образующих вилку.

При выполнении вилки в виде фланца- вилки концы 7 трубчатых элементов 4,5 и 6 жестко соединены с фланцем 9 (фиг.1). При выполнении вилки в виде шлицевой вилки концы 7 трубчатых элементов 4,5 и б жестко

соединены с шлицевым хвостовиком 10 (фиг.1). При выполнении вилки в виде приварной вилки концы 7 трубчатых элементов 4,5 и б жестко соединены с трубой 11 карданного вала (фиг.2).

Вилка асинхронного карданного шарнира работает следующим образом.

При отсутствии крутящего момента, т.е. при (фиг.4 и 5а), радиальный зазор р

в карданных подшипниках распределяется равномерно по окружности. При повороте крестовины в ее плоскости в пределах радиального зазора, крестовина поворачивается на угол (fa и занимает положение О. При

этом в шарнире образуется геометрический радиальный перекос (максимальный зазор между игольчатым роликом, расположенным в плоскости крестовины в пределах его длины и поверхностью крестовины), равный

(фиг.4).

Ар / L/HL .

где Ар - радиальный перекос при L - длина игольчатого ролика:

HL - расстояние между торцами соосных шипов крестовины;

р - радиальный зазор.

При увеличении внешнего крутящего

момента, приложенного к шарниру, упруго

деформируется (закручивается) периферийный трубчатый элемент 6 с порядковым но- мером i ri (нумерация элементов производится от внутреннего элемента 4 с

к периферийному 6 с по мере увели- чения радиуса расположения элемента). При дальнейшем увеличении внешнего крутящего момента в работу включаются элементы с меньшими порядковыми номерами

(п-1), (п-2) и т.д. При некоторой нагрузке в работу включены все трубчатые элементы вилки от до , при этом крестовина повернется на угол (фиг.5 и 6) и занимает положение Mmin. В этом случае

геометрический радиальный перекос равен нулю. При внешней нагрузке угол поворота крестовины равен (фиг. 4 и 56), все трубчатые элементы нагружены. В этом состоянии приращение внешнего крутящего момента на величину AM приводит

к дополнительному упругому закручиванию

трубчатых элементов 4,5 и 6 нз угол

. (фиг.4 и 5в), при этом приращения угла

поворота Ду для всех трубчатых элементов ...n одинаково, т.е. соблюдается условие отсутствия радиального .перекоса (геометрического)

. Дуз2 ... Ays ... . (2)

Величина приращения угла поворота трубчатого элемента Аде определяется по известной формуле .

Д

Л Mi Li

2 я- 1010 -DUi -ti

(3)

где Л - приращение угла поворота 1-го трубчатого элемента вилки от момента A Mi:

АМ| - приращение крутящего момента, приходящегося на 1-й элемент вилки;

Dmi - средний диаметр i-го трубчатого элемента;

ti - толщина стенки 1-го трубчатого элемента;

U - длина 1-го трубчатого элемента.

Однако, несмотря на отсутствие геометрического радиального перекоса, может иметь место силовой радиальный перекос, т.е. неодинаковость нагружения трубчатых элементов вилки, неравномерность нагружения по линии контактирования игольчатых роликов. Условие отсутствия радиального перекоса, т.е. равномерного нагружения игольчатых роликов по длине, запишется в следующем виде;

Aqi Aq2 Aqa.. . Aqr. , . Aqn, (4)

где Aqi - удельная линейная нагружен ность i- ro элемента, равная

Aqi ARi/ti,

Н/м, (5)

где ARi- радиальная нагрузка i-ro элемента от момента A Mi.

Доля приращения крутящего момента ДМ|, приходящаяся на i-й трубчатый элемент от общего лриращения внешнего крутящего момента ДМ, равна:

ДМг ARi -Dmi.

при этом

J AMj AM.

i i

Подставляя величину ARi из (5). получим:

A Mi Aq-( ti Dmi.

(6)

Подставляя выражение (6) в (3), получим уравнение связи между приращением угла закручивания трубчатого элемента и приращением удельной распределенной нагрузки

в зоне рассматриваемого трубчатого элемента

In- 10

ю

Dmi

Aqi. (7)

Учитывая условие отсутствия геометрического (2) и силового (4) радиальных перекосов и уравнение связи (7), получим уравнение связи геометрических размеров трубчатых элементов вилки, обеспечивающей выравнивание нагруженное™ по длине линейного контакта игольчатых роликов и поверхности крестовины асинхронных карданных шарниров

. L2 Li Ln

Dm2

Dml

Dmn

к.

20

(8)

где К - постоянная, характеризующая податливость на кручение вилки (демпфирую- щие свойства) вилки асинхронного карданного шарнира.

Из уравнения (8) имеем

30

Lr Li

D

Dmi

Введя понятие относительной длины трубчатого элемента LI и относительного средне- Ј0 диаметра Dmi i-ro трубчатого элемента 35 Li Li/Li и Dmi Dmi/Dml, получим

Т п 2 .

(9)

Вилка из трубчатых элементов, выпол- ненная с соблюдением условия (9), обеспечивает равномерность распределения нагрузки по Длине игольчаты-х роликов благодаря большей податливости на кручение периферийных элементов б по сравнению с элементами 5, расположенными ближе к внутреннему трубчатому элементу 4, имеющему наибольшую жесткость на кручение.

Вилка из трубчатых элементов обеспечивает постепенное, начиная с периферийного, включение трубчатых элементов в работу по мере увеличения внешнего крутящего момента, При этом равнодействующая R радиальных сил (фиг.5) смещается к оси шарнира, т.е. величина HR уменьшается, достигая значения Нт при номинальном на- гружении. Следовательно, при увеличении нагрузки условия работы шарнира становятся более благоприятными по параметру равномерности нагружения подлине линейного контакта в карданных игольчатых подшипниках. Таким образом вилка (шарнир) приспосабливается, адаптируется к повышению внешней нагрузки.

При небольших нагрузках в шарнире работают периферийные трубчатые элементы, при этом распределение на- грузки неблагоприятное, но это не оказывает сколько-нибудь существенного отрицательного влияния на работоспособность шарнира, так как последний работает с недогрузкой, при малых значениях контактных напряжений. По мере увеличения нагрузки включаются в работу все трубчатые элементы и выполняется условие HR Hm благоприятной работы шарнира.

Использование вилки позволит снизить величину динамических нагрузок в трансмиссии транспортного средства благодаря податливости вилок.

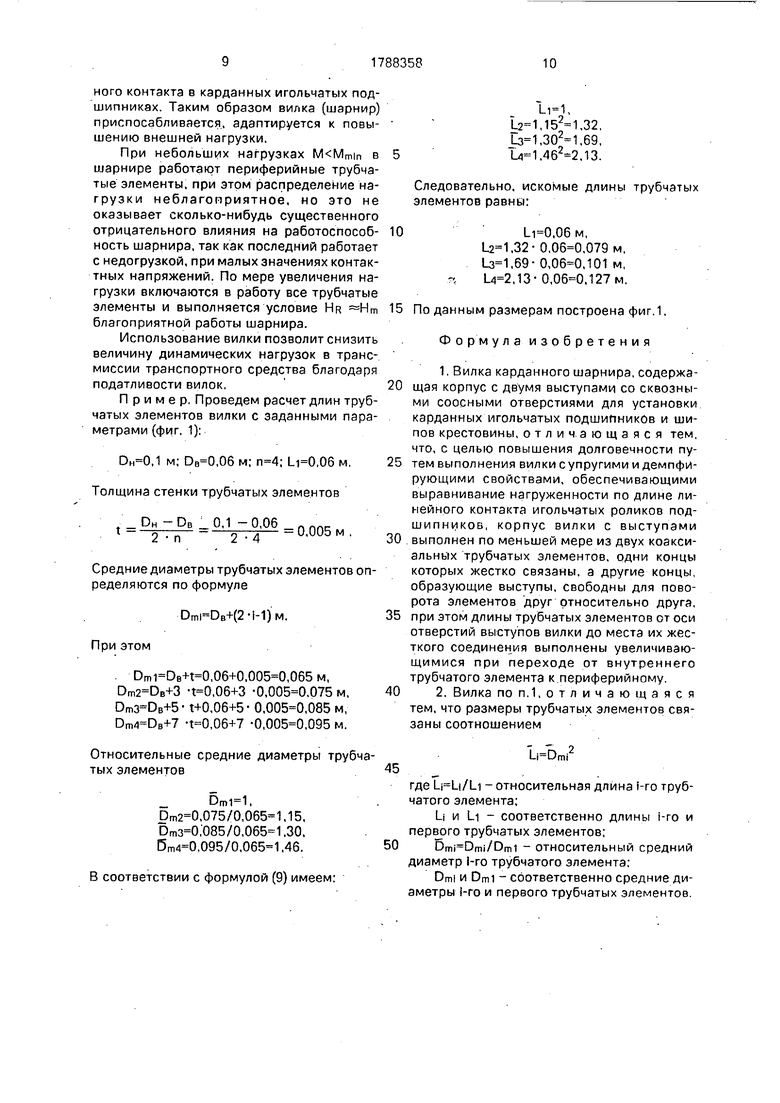

Пример. Проведем расчет длин трубчатых элементов вилки с заданными параметрами (фиг. 1):

,1 м; ,06 м; ,06 м. Толщина стенки трубчатых элементов t D 0, ао05м

Средние диаметры трубчатых элементов определяются по формуле

ОтНЭв+(2-И)м.

При этом

,06+0,,065 м, ,06+3 -0,.075 м, Dm3 DB+5-t+0,06+5- 0,,085 м, -Т.НХ06+7 -0,,095 м.

Относительные средние диаметры трутых элементов

,

,075/0,,15, Dm3 0;085/0,.30. ,095/0,,46.

В соответствии с формулой (9) имеем:

-

,,32,

,30 U

1,69, 1,.13.

Следовательно, искомые длины трубчатых элементов равны:

10 ,06 м,

.32- 0,,079 м,

,69- 0,,101 м,

ъ ,13-0,.127 м.

15 По данным размерам построена фиг.1. Ф о р м ула изобретения

выполнен по меньшей мере из двух коаксиальных трубчатых элементов, одни концы которых жестко связаны, а другие концы, образующие выступы, свободны для поворота элементов друг относительно друга,

при этом длины трубчатых элементов от оси отверстий выступов вилки до места их жесткого соединения выполнены увеличивающимися при переходе от внутреннего трубчатого элемента к.периферийному.

45

mi

где - относительная длина i-ro трубчатого элемента;

U и - соответственно длины i-ro и первого трубчатых элементов;

Dmi Dmj/Dmi - относительный средний диаметр i-ro трубчатого элемента;

Dml и Dmi - соответственно средние диаметры i-ro и первого трубчатых элементов.

и) , Vrt tocnpede/itoh Реакция Суммарное , уаянагы&зС-ъого /хдиаЬьное iZ , илие мента у fi fffi

| Патент США № 4334414, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-23—Подача