Фиг.З

Изобретение относится к машиностроению и может быть использовано преимущественно в трансмиссиях грузовых транспортных средств.

Цель изобретения - обеспечение ресурсосбережения, путем достижения эксплуатационной равнопрочности шарнирных соединений карданной передачи.

Такое выполнение карданной передачи с различными габаритами шарнирных соединений, при котором наибольший габарит имеет шарнирное соединение шлицевой вилки, имеющей наименьший ресурс в эксплуатации, а наименьший габарит имеют шарнирные соединения фланцев-вилок, которые в эксплуатации имеют наибольшую долговечность, позволяет обеспечить в реальных условиях эксплуатации равномерное по шарнирным соединениям израсходование ресурса работоспособности, при котором, при нормальном выходе из строя в результате износа одного из шарнирных соединений, остальные шарнирные соединения имеют минимальный остаточный ресурс работоспособности. При этом при выборе в качестве базового габарита - габарита шарнирного соединения фланца- вилки и увеличении габаритов шарнирных соединений приварной и шлицевой вилок, долговечность карданной передачи увеличивается и достигает долговечности шарнирных соединений фланцев-вилок, при этом вес карданной передачи увеличивается. При выборе в качестве базового - габарита шлицевого соединения и уменьшения габаритов шарнирных соединений фланцев-вилок и приварной вилки долговечность карданной передачи не увеличивается и остается на уровне наиболее слабого элемента - шарнирного соединения шлицевой вилки, но снижается металлоемкость и вес карданной передачи.

Таким образом достигается ресурсосбережение при эксплуатации и изготовлении карданных передач.

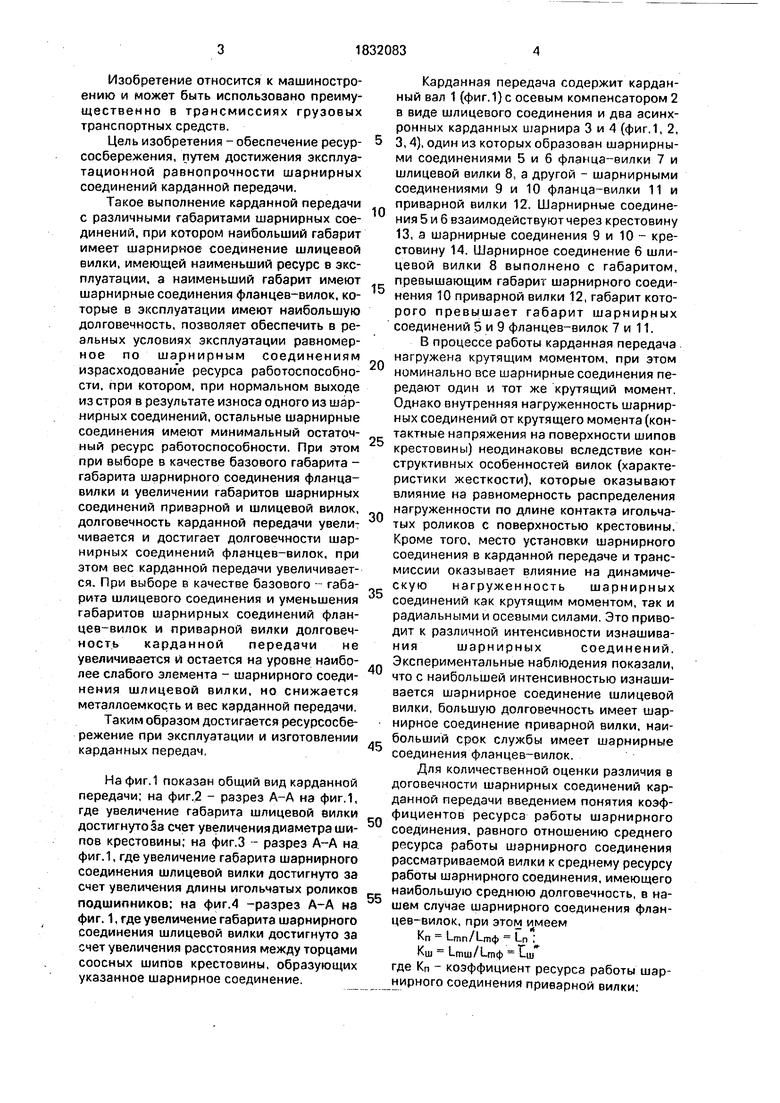

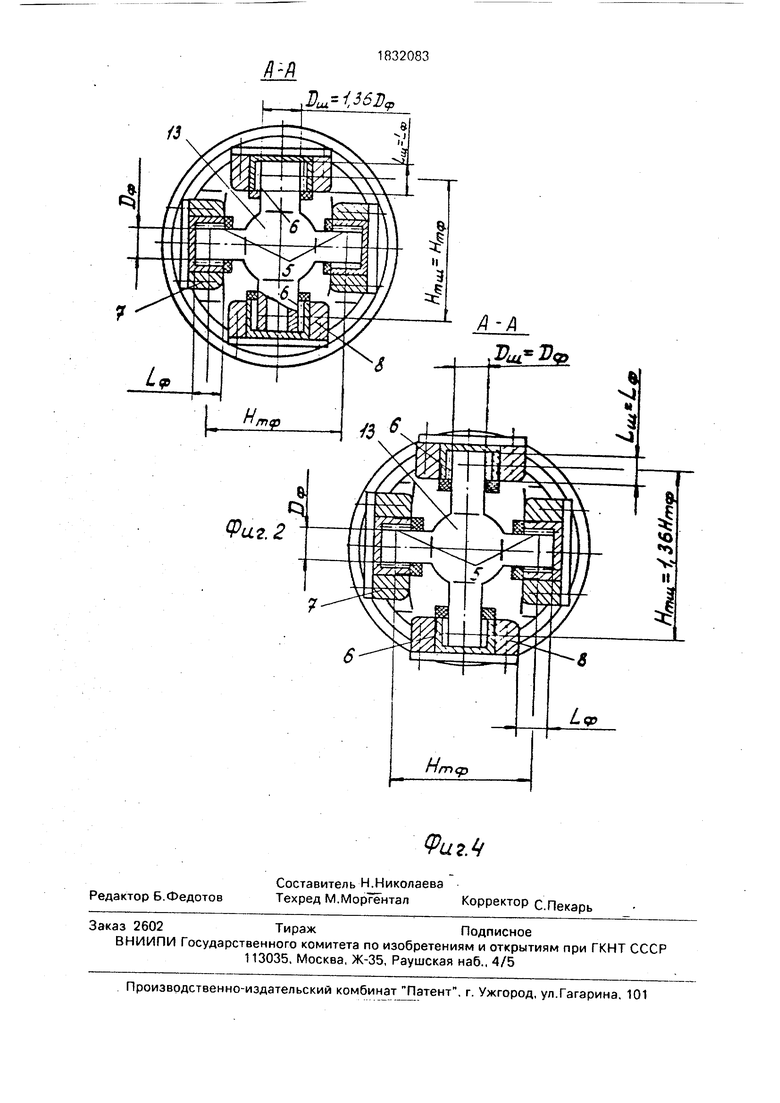

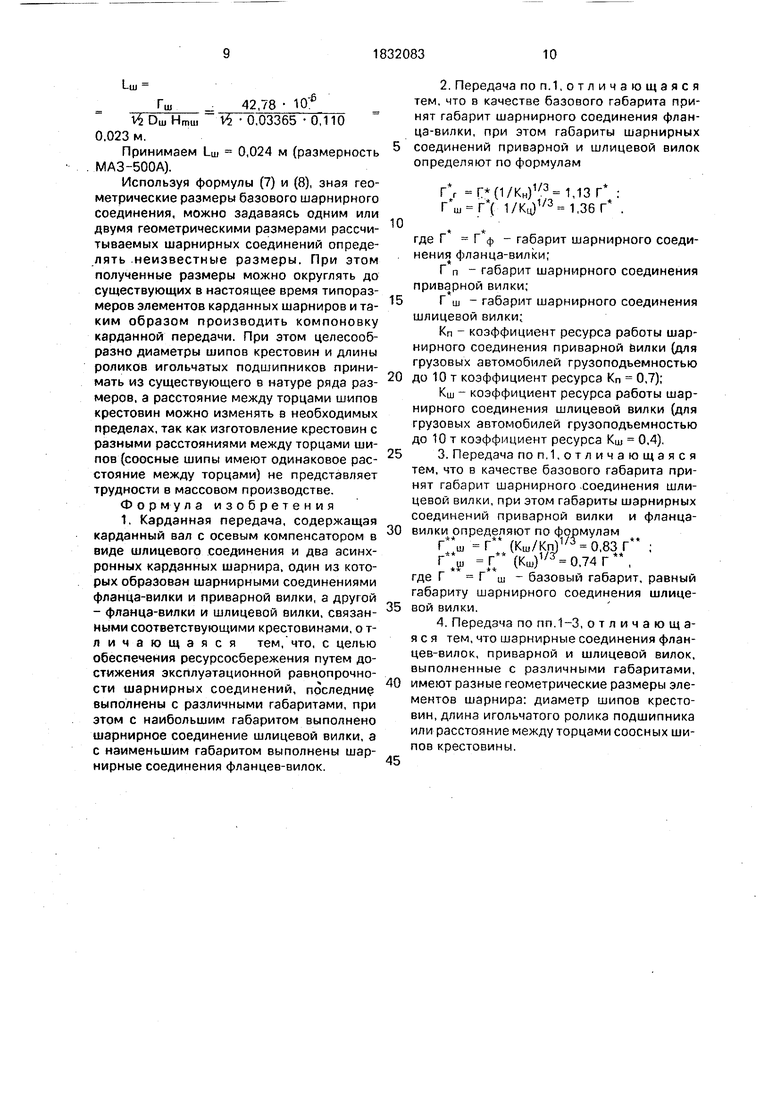

На фиг.1 показан общий вид карданной передачи; на фиг.2 - разрез А-А на фиг.1, где увеличение габарита шлицевой вилки достигнуто за счет увеличения диаметра шипов крестовины; на фиг.З - разрез А-А на. фиг.1, где увеличение габарита шарнирного соединения шлицевой вилки достигнуто за счет увеличения длины игольчатых роликов подшипников; на фиг.4 -разрез А-А на фиг. 1, где увеличение габарита шарнирного соединения шлицевой вилки достигнуто за счет увеличения расстояния между торцами соосных шипов крестовины, образующих указанное шарнирное соединение.

0

0

Карданная передача содержит карданный вал 1 (фиг. 1) с осевым компенсатором 2 в виде шлицевого соединения и два асинхронных карданных шарнира 3 и 4 (фиг.1, 2, 3,4), один из которых образован шарнирными соединениями 5 и 6 фланца-еилки 7 и шлицевой вилки 8, а другой - шарнирными соединениями 9 и 10 фланца-вилки 11 и приварной вилки 12. Шарнирные соединения 5 и 6 взаимодействуют через крестовину 13, а шарнирные соединения 9 и 10 - крестовину 14. Шарнирное соединение б шлицевой вилки 8 выполнено с габаритом, превышающим габарит шарнирного соеди- нения 10 приварной вилки 12, габарит которого превышает габарит шарнирных соединений 5 и 9 фланцев-еилок 7 и 11.

В процессе работы карданная передача нагружена крутящим моментом, при этом номинально все шарнирные соединения передают один и тот же крутящий момент. Однако внутренняя нагруженность шарнирных соединений от крутящего момента (кон- тактные напряжения на поверхности шипов крестовины) неодинаковы вследствие конструктивных особенностей вилок (характеристики жесткости), которые оказывают влияние на равномерность распределения нагруженности по длине контакта игольчатых роликов с поверхностью крестовины. Кроме того, место установки шарнирного соединения в карданной передаче и трансмиссии оказывает влияние на динамическую нагруженность шарнирных соединений как крутящим моментом, так и радиальными и осевыми силами. Это приводит к различной интенсивности изнашиванияшарнирныхсоединений. Экспериментальные наблюдения показали, что с наибольшей интенсивностью изнашивается шарнирное соединение шлицевой вилки, большую долговечность имеет шарнирное соединение приварной вилки, наибольший срок службы имеет шарнирные соединения фланцев-вилок.

Для количественной оценки различия в договечности шарнирных соединений карданной передачи введением понятия коэф- фициентов ресурса работы шарнирного соединения, равного отношению среднего ресурса работы шарнирного соединения рассматриваемой вилки к среднему ресурсу работы шарнирного соединения, имеющего наибольшую среднюю долговечность, в нашем случае шарнирного соединения фланцев-вилок, при этом имеем

Кп Ц-пп/мпф Ln ;

Кш Ццш/Цпф ЕцГ

где Кп - коэффициент ресурса работы шар- нирного соединения приварной вилки;

0

5

0

5

5

Кш - коэффициент ресурса работы шарнирного соединения шлицевой вилки;

Lmn - средняя долговечность шарнирного соединения приварной вилки, полученная экспериментально, км пробега,

Lmui средняя долговечность шарнирного соединения шлицевой вилки, полученная экспериментально, км пробега;

Цпф - средняя долговечность шарнирного соединения фланца-вилки, полученная экспериментально, км пробега;

Ln - безразмерная относительная долговечность шарнирного соединения приварной вилки,

LUJ - безразмерная относительная долговечность шарнирного соединения шлицевой иилки;

1, т.е. безразмерная относительная долговечность шарнирного соединения фланца-вилки равна единице.

По данным, полученным автором для грузовых автомобилей грузоподъемностью до 10 т вышеуказанные величины равны: 225т.км., Lmn 160т.км., тш 90т.км., тогда при Кф ф 1,0, имеем Кп Ln 0,7, а Кш LUJ 0,4.

Реализацию условия равнопрочности шарнирных соединений может идти по двум направлениям: повышение эксплуатационной долговечности за счет увеличения габаритов шарнирных соединений приварной и шлицевой вилок до уровня долговечности шарнирных соединений фланцев-вилок, при этом увеличивается металлоемкость карданной передачи и срок ее службы, или снижение ресурсов работы шарнирных соединений фланца-вилки и приварной вилки, за счет уменьшения их габаритов до уровня ресурса работы шарнирного соединения шлицевой вилки, при этом долговечность карданной передачи не изменяется, а вес и металлоемкость уменьшаются.

При повышении ресурса работы шарнирных соединений приварной и шлицевой вилок до уровня ресурса работы шарнирного соединения фланца-вилки, путем увеличения их габаритов, требуемая увеличенная относительная долговечность шарнирных соединений приварной и шлицевой вилок равна

1/Кп;(1)

L ш 1/Кщ „ При Кп 0,7 и Кш 0,4 имеем Ln 1.4, 2,5.

При снижении ресурса работы шарнирных соединений фланцев-вилок и приварных вилок, требуемое уменьшение долговечности указанных шарнирных соединений равна:

L n Кш/Кп;

L ф КШ.

При Кп 0,7 и Кш 0,4 имеем L ф 0,4 и I п 0,57.

Уравнение связи между требуемой от- носительной долговечностью шарнирного соединения и габаритом шарнирного соединения может быть получена на основе известных формул.

L2 г5Цлб. Li 0К2

,53 -105()

(2) (3)

где LI и - долговечности сравниваемых шарнирных соединений,

0ki и Ок2 - контактные напряжения на поверхностях шипов крестовин сравниваемых шарнирных соединений;

М - номинальный крутящий момент в шарнирных соединениях;

Г - габарит шарнирного соединения, равный

25

n L 1/2 DLHm

(4)

где D - диаметр шипа крестовины шарнирного соединения,

L-длина игольчатого ролика карданного подшипника рассматриваемого шарнирного соединения;

Н - расстояние между торцами соосных шипов крестовины;

Нт - расстояние между центрами роликов по длине соосных шипов крестовины.

Поставляя выражение для а из (3) в формулу (2) связи долговечности и контактных напряжений, получипформулу связи долговечности и габарита для шарнирных соединений:

или в относительных единицах

45

Е Т3илиГ Т1/3

(5)

50

В соответствии с формулами (1) и (5) для первого варианта обеспечения равнопрочности имеем

и/з

1/3

Г4п(1 -0/Кп)1/л-1,13;

I.--JL-.)V3-1V4 -V36

где Г п Г п /Г ф , Г ш L ш/Г ф .

Увеличение габарита шарнирных соединений приварной и шлицеволй вилок обеспечивает увеличение их фактической долговечности соответственно в (Гп)3 и (Гш)3 раз, чем и достигается их равнопрочность.

На основании формул (4) и (6) может написать уравнение связи геометрических параметров шарнирных соединений карданной передачи, отражающее равнопрочность всех шарнирных соединений вала:

Оф1фНтф

Dn Ln Hmn Ош l-ш Нтш ()

V3

( 1/Кп У3 ( 1/Кш )

Уз

или Dn Ln Hmn

Ош l-ш Нтш

1 , 131.36

где Оф, 1ф. Hmn - геометрические параметры шарнирного соединения фланца-вилки;

Dn, Ln, Hmn геометрические параметры шарнирного соединения приварной вилки;

Ош, tui, Нтш - геометрические параметры шарнирного соединения шлицевой вилки.

Для второго варианта достижения рав- нопррчности, путем уменьшения габаритов шарнирных соединений фланцев-вилок и приварных вилок аналогично имеем

Г n

(Cnf((

-. ,7 V3.,., 1/3 п, 1/3

Г ф (L -ф )

Ки

04

0,74

Уравнение связи герметических параметров шарнирных соединений карданной передачи при этом имеет вид

DuiLutHmui

On Ln Httin .... Рф l-ф Нтф

(Кш/Кп/3 К$

ИЛИ Diul-шНтш

РЛ Ln Hflin Оф -ф Нтф

0,83 0,74

Таким образом, изменением одного или нескольких геометрических параметров шарнирных соединений: диаметра соосных шипов, длины игольчатого ролика или расстояния между торцами соосных шипов кре- стовины обеспечивает получение требуемого габарита шарнирного соединения, увеличенного или уменьшенного по сравнению с базовым для обеспечения рав- нопрочности всех шарнирных соединений карданной передачи. Геометрические размеры базового габариты определяются по известным формулам, номограмм в зависимости от заданного срока службы и номинальной нагрузки.

Использование заявляемого изобретения позволит повысить долговечность карданных передач или снизить их вес и

металлоемкость, снизить расходы по эксплуатации и ремонту.

П р и м е р. В качестве примера конкретного выполнения рассмотрим равнопроч- ную карданную передачу на основе базового шарнира размерности МАЗ-500, равнопрочность которой достигается за счет увеличения габаритов шарнирных соединения приварной и шлицевой вилок. Геометрические данные базового шарнирного соединения фланца-вилки размерности МАЗ-500:

Оф 33,65 мм 0,03365 м;

Ьф 17 мм 0,017м; Нтф 0,127-0.017 0,110м.

Габарит базового шарнирного соединения фланца-вилки размерности МАЗ-500 равен:

Гф 1 /2-х 0,03365 х 0,017 х 0,110 - 31,46 хЮ 6м3.

В соответствии с фрмулами (6) габариты приварной и шлицевой вилок равны:

Гп 1.13 х ,13 х 31,46 35,54 хЮ 6м3;

Гц, х 106 м3

1,35 х Гф 1.36 х 31,46 х - 42,78 В соответствии .с формулой (4) имеем

1/2(DnUHmn) 25,54 х 106 м3: 1 /2(Du,U.Hmui) 42,78 х м3.

Для шарнирного соединения приварной вилки принимаем

Dn 0,03365 м (размерность МАЗ-500), Ln 0,017м (размерность МАЗ-500), при этом равна

Нп

In

35.54 10

лп1.2DnLn

40 0,124м.

Vi -0.03365 -0,017

Расстояние между торцами шипов крестовины шарнирного соединения приварной вилки равно:

Н 0,124+ 0,017 0,141 м.

Может быть сделана оригинальная крестовина е размером 0,141 м или может быть использован размер 0,147 м (размерность МАЗ-500А).

Для шарнирного соединения шлицевой вилки принимаем

Ош 0,03365 м (размерность МАЗ-500) Нтш 0,110( размерность МАЗ-500), при

этом длина игольчатых роликов должна

быть равна

1Ш

42,78 10

.-б

Ош Нтш П 0,03365 0,110 0.023м.

Принимаем ш 0,024 м (размерность МАЗ-500А).

Используя формулы (7) и (8), зная геометрические размеры базового шарнирного соединения, можно задаваясь одним или двумя геометрическими размерами рассчитываемых шарнирных соединений определять .неизвестные размеры. При этом полученные размеры можно округлять до существующих в настоящее время типоразмеров элементов карданных шарниров и таким образом производить компоновку карданной передачи. При этом целесообразно диаметры шипов крестовин и длины роликов игольчатых подшипников принимать из существующего в натуре ряда размеров, а расстояние между торцами шипов крестовин можно изменять в необходимых пределах, так как изготовление крестовин с разными расстояниями между торцами шипов (соосные шипы имеют одинаковое расстояние между торцами) не представляет трудности в массовом производстве.

Формула изобретения

1. Карданная передача, содержащая карданный вал с осевым компенсатором в виде шяицевого соединения и два асинхронных карданных шарнира, один из которых образован шарнирными соединениями фланца-вилки и приварной вилки, а другой - фланца-вилки и шлицевой вилки, связанными соответствующими крестовинами, о т- личающаяся тем, что, с целью обеспечения ресурсосбережения путем достижения эксплуатационной равнопрочно- сти шарнирных соединений, последние выполнены с различными габаритами, при этом с наибольшим габаритом выполнено шарнирное соединение шлицевой вилки, а с наименьшим габаритом выполнены шарнирные соединения фланцев-вилок.

2. Передача по п.1,отличающаяся тем, что в качестве базового габарита принят габарит шарнирного соединения фланца-вилки, при этом габариты шарнирных соединений приварной и шлицевой вилок определяют по формулам

10

гг-;,

Г(1/КН),13Г Г( 1/Кц),36Г

5

0

0

5

0

5

где Г Г ф - габарит шарнирного соединения фланца-вилки;

Г п габарит шарнирного соединения приварной вилки;

Г ш - габарит шарнирного соединения шлицевой вилки;

Кп - коэффициент ресурса работы шарнирного соединения приварной ёилки (для грузовых автомобилей грузоподъемностью до 10 т коэффициент ресурса Кп 0,7);

Кш - коэффициент ресурса работы шарнирного соединения шлицевой вилки (для грузовых автомобилей грузоподъемностью до 10 т коэффициент ресурса Кш 0,4).

3.Передача по п. 1.отличающаяся тем, что в качестве базового габарита принят габарит шарнирного соединения шлицевой вилки, при этом габариты шарнирных соединений приварной вилки и фланца- вилки определяют по формулам

Г (Кш/Кп)1/3: 0,83 Г ;

г г v ч1/У П-7АГ

t5F J (,Кщ; U,/4l , где Г Г ш - базовый габарит, равный габариту шарнирного соединения шлицевой вилки.

4.Передача по пп.1-3, отличающаяся тем, что шарнирные соединения фланцев-вилок, приварной и шлицевой вилок, выполненные с различными габаритами, имеют разные геометрические размеры элементов шарнира: диаметр шипов крестовин, длина игольчатого ролика подшипника или расстояние между торцами соосных шипов крестовины.

1

Ј

Jr

,

я

| название | год | авторы | номер документа |

|---|---|---|---|

| Вилка карданного шарнира | 1991 |

|

SU1788358A1 |

| Карданный шарнир и способ его сборки | 1991 |

|

SU1781478A1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| Карданная передача | 1985 |

|

SU1249218A1 |

| КАРДАННЫЙ ВАЛ ПОВЫШЕННОЙ УПРУГОСТИ | 2010 |

|

RU2457121C2 |

| Карданный шарнир | 1983 |

|

SU1231297A1 |

| Асинхронный карданный шарнир | 1986 |

|

SU1366739A1 |

| Асинхронный карданный шарнир | 1991 |

|

SU1784779A1 |

| ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ | 2010 |

|

RU2431065C1 |

| Стенд для испытания карданного шарнира | 1985 |

|

SU1315851A1 |

Использование: в карданных передачах в машиностроении и может быть использована преимущественно в трансмиссиях грузовых транспортных средств. Сущность б изобретения: карданная передача содержит карданный вал с осевым компенсатором в виде шлицевого соединения и два асинхронных карданных шарнира, один из которых образован шарнирными соединениями 5 и 6 фланца-вилки 7 и шлицевой вилки 8, а другой - шарнирными соединениями фланца-вилки и приварной вилки. Шарнирные соединения 5 и 6 взаимодействуют через крестовину 13. Шарнирное соединение 6 шлицевой вилки 8 выполнено с габаритом, превышающим габарит шарнирного соединения приварной вилки, габарит которого превышает габарит шарнирного соединения 5 фланца-вилки. 3 з.п. ф-лы, 4 ил. СП С 00 со ю о 00 со

| Карданная передача | 1985 |

|

SU1249218A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-08-07—Публикация

1991-01-02—Подача