информации судит о пригодности подшипников для окончательной сборки редуктора.

Недостатком данного способа является то, что не учитывается заданный ресурс работы подшипников обуславливающий мак- симально допустимый предел силы преднатяга.

Известен способ определения парамет- ров преднатягаи оценки пригодности кони- ческих подшипников при сборке редукторов, заключающийся в том, что параметры преднатяга определяют при нагру- жении дуплексов подшипников осевой силой, изменяющейся от 0 до максимального эксплуатационного значения, измеряют при этом перемещения между разноименными кольцами каждого подшипника, определяют по полученным зависимостям перемещений минимально-допустимую силу преднатяга, а пригодность конических подшипников определяют по моменту сопротивления вращению при данной силе.

Недостатком данного способа является то, что в нем пригодность подшипников оценивается без учета диапазона действитель- ного рассеяния характеристик момента сопротивления вращению от осевой силы, а параметры преднатяга по моменту сопротивления вращению не согласованы с предельными значениями силы преднатяга.

Данный способ принят за прототип.

Целью изобретения является повышение точности сборки подшипниковых узлов и надежности раббты собираемых редукторов. .: . .

Это достигается тем, что подшипники устанавливаются на технологический вал и в корпус по схеме О -дуплекс, задают валу вращение, нагружают дуплексы подшипников осевой силой, изменяющейся от нуля до максимального эксплуатационного значения на данном валу редуктора, измеряют при этом перемещения между внутренними : и наружными коль цами каждого подшипника, определяют rib полученным зависимо- стям перемещений оптимальную, минимально допустимую силу преднатяга, нагружают этой/силой дуплекс, измеряют момент сопротивления вращению, rio величине которого оценивают пригодность дуп- лёкса в дальнейшей сборке. При этом, из партии подШипйиков выбирают дуплекс с минимальным моментом трения, нагружают этот дуплекс максимально допустимой силой преднатяга и измеренное значение момента сопротивления вращению, принимают за максимальный предел, нагружают партию подшипников в дуплексах осевой силой, на 1/3 большей минимально допустимой силы преднатяга, и отбирают дуплекс, у которого момент сопротивления вращению равен максимальному пределу, нагружают этот дуплекс минимально допустимой силой преднатяга, полученное значение момента сопротивления вращению принимают за минимальный предел, максимально допустимую силу преднатяга определяют по формуле долговечности подшипников

г-1

С X j- р готах - Y К(7 КТ Y r

где С - динамическая грузоподъемность подшипника по каталогу;

Y - коэффициент осевой нагрузки по каталогу;

Ка - коэффициент динамической нагрузки по каталогу;

Кт - температурный коэффициент по каталогу;.

X - коэффициент радиальной нагрузки по каталогу;

Fr - радиальная нагрузка;

Fa - осевая нагрузка;

. L-долговечность подшипника по каталогу или требуемый ресурс подшипникового узла по условиям эксплуатации, а оценку пригодности дуплексов к дальнейшей сборке осуществляют при нагружении узлов минимально-Допустимой силой по условию:

Мприг : Mmin,

где Мприг.-- пригодный момент сопротивления вращению;

Mmin - минимально допустимый предел момента сопротивле.ния вращению.

Расчетная формула для определения максимально допустимой силы преднатяга определяется из формулы долговечности следующим образом: . ,Г 3 33г 3.3

.-(Ј) -------§- ---------- .г XFr + Y(F|+F0max)Ka-KT

где С - динамическая грузоподъемность подшипника по каталогу;

Y - коэффициент осевой нагрузки по каталогу;,

Kg - коэффициент динамической нагрузки по каталогу;

Кт - температурный коэффициент по каталогу;. .

X - коэффициент радиальной нагрузки по каталогу;

Fr - радиальная нагрузка;

Fa - осевая нагрузка.

Цад. - долговечность подшипника по каталогу или требуемый ресурс подшипникового узла по условиям эксплуатации.

Путем алгебраических преобразований из данной формулы определяют максимально допустимую силу преднзтяга F0max.

с -1 С отах Y Ко- КТ Ј0333 V а

Таким образом предлагаемый способ осуществляется с учетом диапазона параметров преднатяга и действительного разброса характеристик момента трения от осевой силы,

1. Из партии подшипников выбирают дуплекс с минимальным моментом трения.

2. Нагружают этот дуплекс максимально допустимой силой преднатяга и измеренное значение момента сопротивления вращению принимают з а максимальный предел,.

3. Нагружают партию подшипников в дуплексах осевой силой на 1/3 больше минимально допустимой силы преднатяга и отбирают дуплекс у которого момёнт сопротивления вращению равен максимальному пределу. 4. Нагружают этот дуплекс минимально допустимой силой преднатяга. полученное значение момента сопротивления вращению принимают за минимальный предел.

5. Максимально допустимую силу преднатяга определяют по формуле долговечности подшипников. .1

отах

F

0.333 Y

Y Ко KT

6. Оценку пригодности дуплексов подшипников к дальнейшей сборке определяются при нагружении узлов минимально допустимой силой по условию

Мприг. Mmin

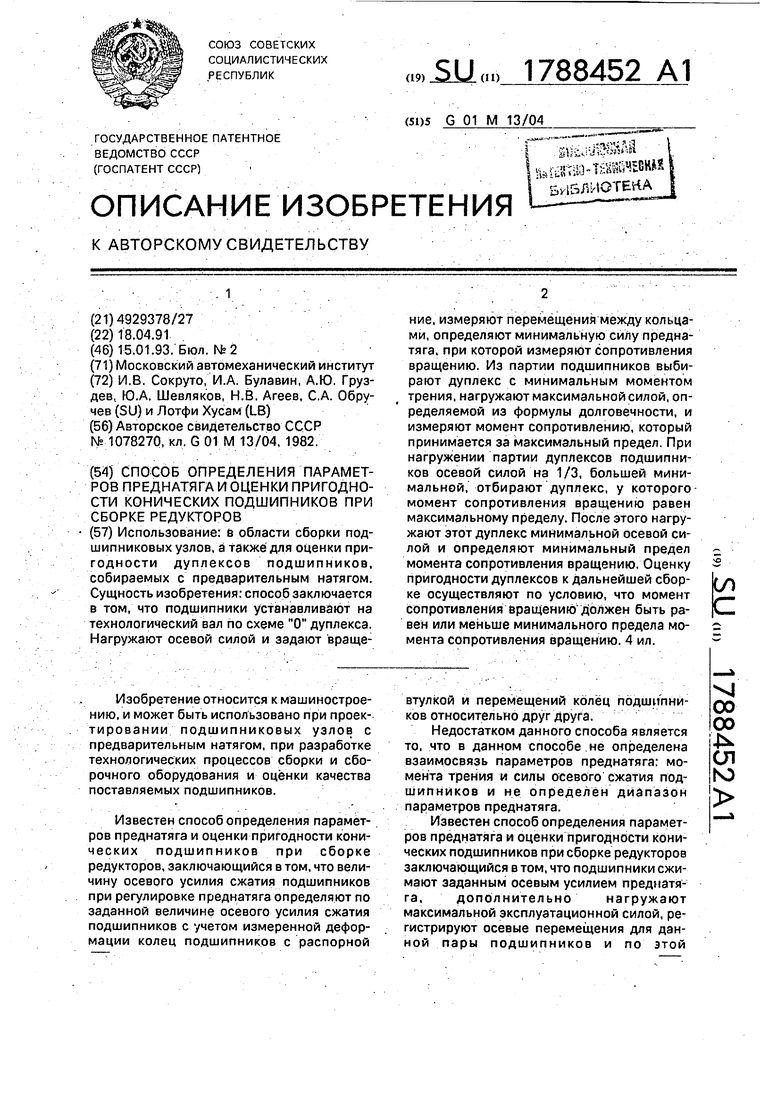

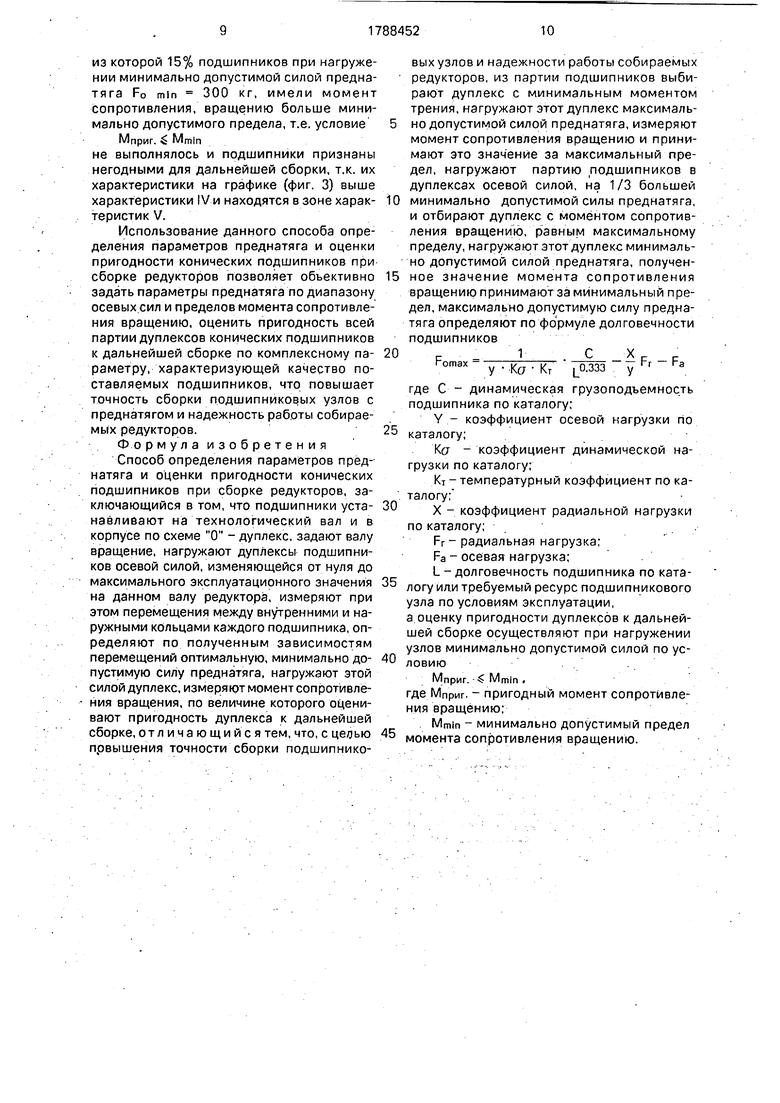

На фиг, 1 показана конструкция окончательно собранного подшипникового узла.

Конструкция окончательно-собранного подшипникового узла включает 1 - корпус подшипников, 2 -нагружаемый подшипник. 3 - разгружаемый подшипник, 4 - данный вал-шестерня, редуктора, 5 - гайка для затяжки узла. 6 - регулировочные шайбы для создания требуемого преднатяга, 7 - ведомая коническая шестерня, 8 - радиальный роликоподшипник.

Конические роликоподшипники 2 и 3 установлены с преднатягйм параметры которого (момент сопротивления вращению и осевая сила сжатия) определяются в пред- ложенном.техничёском решении. Кроме того, условие пригодности в предложенном способе позволяет оценить возможность применения этих подшипников к дальнейшей сборке.

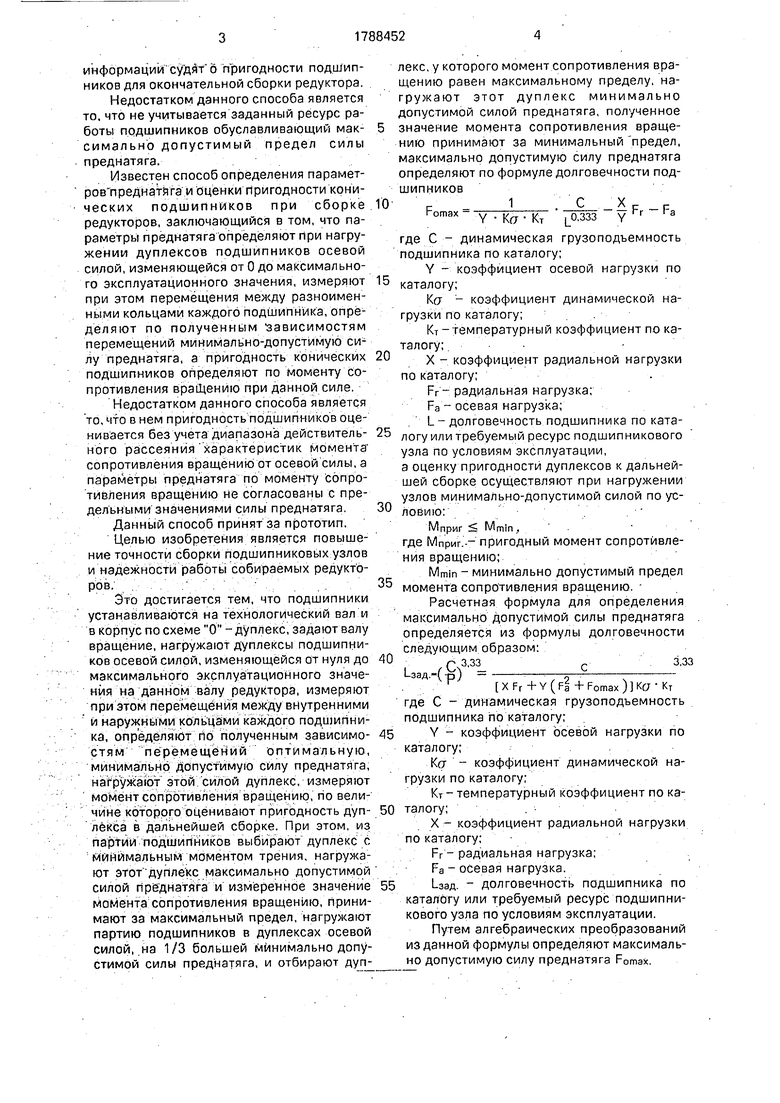

На фиг. 2 показана конструктивная схема технологической измерительной оснастки для определения параметров преднатяга (перемещения между внутренними и наружными кольцами, минимальной осевой силы

.1;

преднатяга и предельных значений момента сопротивления вращению) и оценка пригодности конических подшипников при сборке редукторов.

5Конструктивная схема включает 9 - технологический вал, 10-технологический корпус, 11 - нагружатель для создания осевой силы на испытуемый дуплекс исследуемых подшипников (2 или 3), 12, 13 - измерители 10 осевых перемещений колец подшипников при осевом нагружении, 14 - ведомый и ведущий диски торсионного устройства для измерения момента сопротивления вращению дуплексов, исследуемых подшипников 15 при осевом нэгружении, 15 - привод вращения ведущего диска, 16 - поводковый палец на ведомом диске для пёреда чи крутящего момента на технологический корпус с подшипниками, 17-оправка для установкитбр- 20 сионного измерит е ля м оме нта сопротивления вращению и технологического вала. .

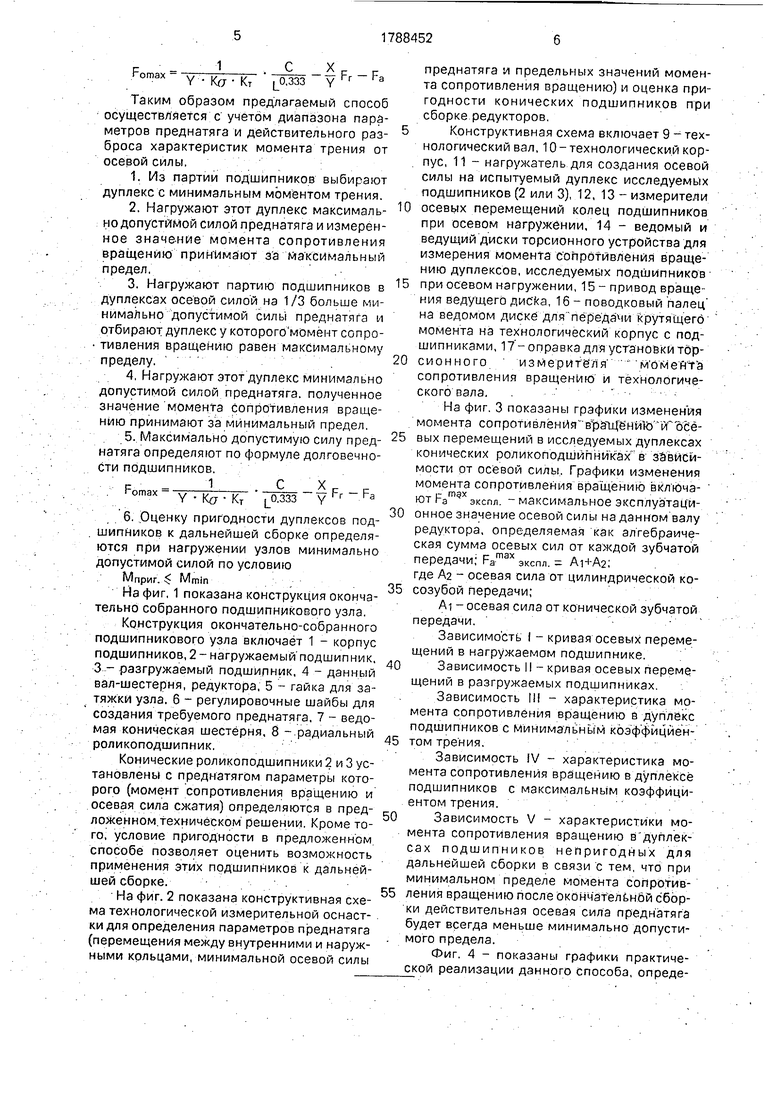

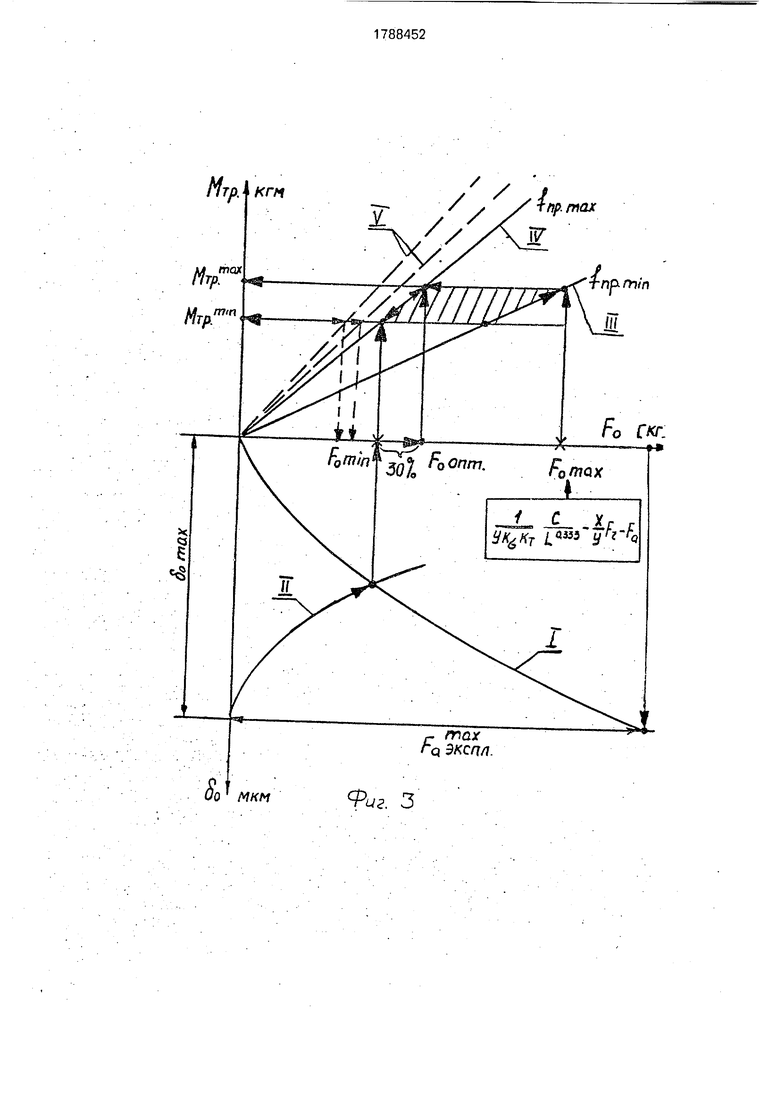

На фиг. 3 показаны графики изменения момента сопротивлёнйя врсГЩ ёнйю и 6с ё- вых перемещений в исследуемых дуплексах конических роликоподшипниках в зависимости от осевой силы. Графики изменения момента сопротивления вращению вкл ючэ- ют Fam9X экспл. - максимальное эксплуатационное значение осевой силы на данном валу редуктора, определяемая как алгебраическая сумма осевых сил от каждой зубчатой передачи; Famax экспл. Ai+Aa; где А - осевая сила от цилиндрической ко- 35 созубой передачи;

AI - осевая сила от конической зубчатой передачи.

Зависимость I - кривая осевых перемещений в нагружаемом подшипнике. 40Зависимость II - кривая осевых перемещений в разгружаемых подшипниках.

Зависимость III - характеристика момента сопротивления вращению в дуплекс подшипников с миНима льны м кЬэф фйцйен- 45 том трения.

Зависимость V - характеристика момента сопротивления вращению в дуплексе подшипников с максимальным коэффициентом трения. . 50 Зависимость V - характеристики момента сопротивления вращению в дуплек- сах подшипников непригодных для дальнейшей сборки в связи с тем, что при минимальном пределе момента сопротив- 55 ления вращению после окончательной с бор- ки действительная осевая сила преднатяга будет всегда меньше минимально допусти- . мого предела.

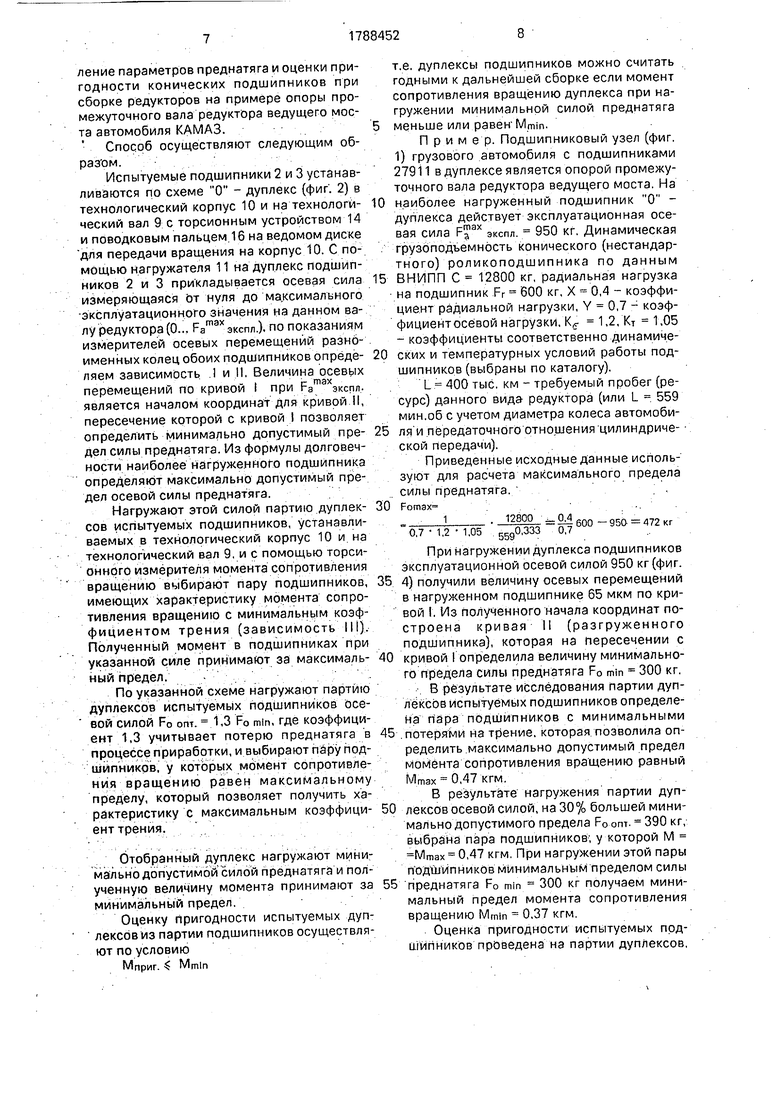

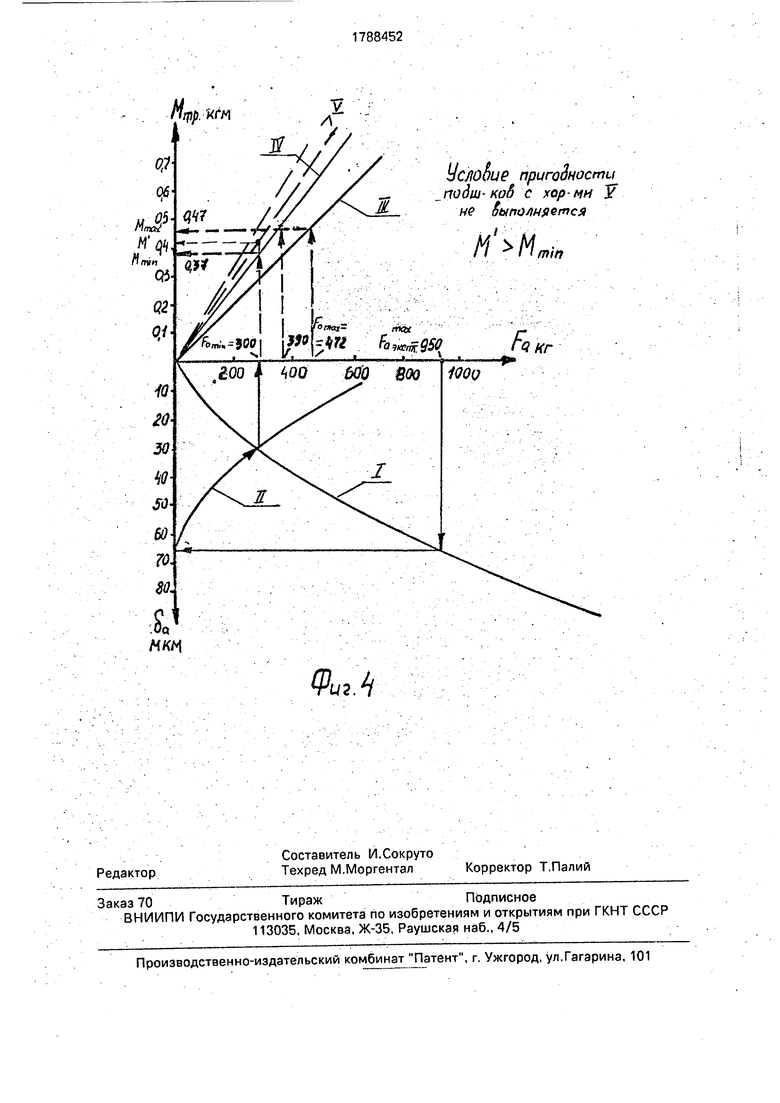

Фиг. 4 - показаны графики практиче- ской реализации данного способа, опреде25

30

ление параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов на примере опоры промежуточного вала редуктора ведущего моста автомобиля КАМАЗ.

Способ осуществляют следующим об- раз ом. : .

Испытуемые подшипники 2 и 3 устанавливаются по схеме О - дуплекс (фиг. 2) в технологический корпус 10 и на технологический вал 9с торсионным устройством 14 и поводковым пальцем.16 на ведомом диске для передачи вращения на корпус 10. С помощью нагружателя 11 на дуплекс подшипников 2 и 3 прикладывается осевая сила измеряющаяся от нуля до максимального эксплуатационного значения на данном валу редуктора (0.., Ратахэкспл.). по показаниям измерителей осевых перемещений разноименных колец обоих подшипников определяем зависимость .1 и II, Величина осевых перемещений по кривой I при Ратахэкспл. является началом координат для кривой.11, пересечение которой с кривой I позволяет определить минимально допустимый предел силы преднатяга. Из формулы долговечности наиболее нагруженного подшипника определяют максимально допустимый предел осевой силы преднатяга. ;

Нагружают этой силой партию дуплексов испытуемых подшипников, устанавливаемых в технологический корпус 10 и. на технологический вал 9, и с помощью торсионного измерителя момента сопротивления вращению выбирают пару подшипников, имеющих характеристику момента сопротивления вращению с минимальном коэффициентом трения (зависимость III). Полученный момент в подшипниках при указанной силе принимают за максимальный предел.

По указанной схеме нагружают партию дуплексов испытуемых подшипников осевой силой FO опт. 1,3 FO min, где коэффициент 1,3 учитывает потерю преднатяга в процессе приработки, и выбирают пару подшипников, у которых момент сопротивления вращению равен максимальному пределу, который позволяет получить характеристику с максимальным коэффициент трения.

Отобранный дуплекс нагружают минимально допустимой силой преднатяга и полученную величину момента принимают за минимальный предел.

Оценку пригодности испытуемых дуп- лексовиз партии подшипников осуществляют по условию

Мприг. Mmin

т.е. дуплексы подшипников можно считать годными к дальнейшей сборке если момент сопротивления вращению дуплекса при на- гружении минимальной силой преднатяга

меньше или равек Mmin.

Прим е р. Подшипниковый узел (фиг. 1) грузового автомобиля с подшипниками 27911 в дуплексе является опорой промежуточного вала редуктора ведущего моста. На

0 наиболее нагруженный подшипник О - дуплекса действует эксплуатационная осевая сила F™ax экспл. 950 кг. Динамическая грузоподъемность конического (нестандартного) роликоподшипника по данным

5 ВНИПП С 12800 кг, радиальная нагрузка

на подшипник Fr 600 кг, X 0,4 - коэффициент радиальной нагрузки, Y 0,7 - коэф- фициентосёвой нагрузки, Kg- 1,2,КТ 1,05

- коэффициенты соответственно динамиче- 0 ских и температурных условий работы подшипников (выбраны по каталогу).

. 400 тыс, км - требуемый пробег (ресурс) данного вида редуктора (или L 559 мин.об с учетом диаметра колеса автомоби- 5 ля и передаточного отношения цилиндрической передачи).

Приведенные исходные данные используют для расчета максимального предела . силы преднатяга.

0 Ротэх . .. 1

0,7 1,2 1,05

559

12800 0.4Ј00 0,333 0,7 ЬШ

-950 472 кг

При нагружении дуплекса подшипников эксплуатационной осевой силой 950 кг (фиг.

4) получили величину осевых перемещений в нагруженном подшипнике 65 мкм по кривой I. Из полученного начала координат построена кривая И (разгруженного подшипника), которая на пересечении с

кривой I определила величину минимального предела силы преднатяга F0 min 300 кг. В результате исследования партии дуплексов испытуемых подшипников определена пара подшипников с минимальными

.потерями на трение, которая позволила определить.максимально допустимый предел момента сопротивления вращению равный

Мгпах 0,47 кгм....,. В результате нагружения партии дуплексов осевой силой, на 30% большей минимально допустимого предела F0 опт. 390 кг, выбрана пара подшипников; у которой М Мтах 0,47 кгм. При нагружении этой пары под шмпников минимальным пределом силы

преднатяга F0 min 300 кг получаем минимальный предел момента сопротивления вращению Mmin 0,37 кгм.

Оценка пригодности испытуемых подшипников проведена на партии дуплексов,

из которой 15% подшипников при нагруже- нии минимально допустимой силой предна- тяга FO min 300 кг, имели момент сопротивления, вращению больше минимально допустимого предела, т.е. условие

Мприг. Ј Mmin

не выполнялось и подшипники признаны негодными для дальнейшей сборки, т.к. их характеристики на графике (фиг. 3) выше характеристики IV и находятся в зоне харак- теристик V.

Использование данного способа определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов позволяет объективно задать параметры преднатяга по диапазону осевых сил и пределов момента сопротивления вращению, оценить пригодность всей партии дуплексов конических подшипников к дальнейшей сборке по комплексному па- раметру, характеризующей качество поставляемых подшипников, что повышает точность сборки подшипниковых узлов с преднатягом и надежность работы собираемых редукторов. Формула изобретения Способ определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов, заключающийся в том, что подшипники уста- навливают на технологический вал и в корпусе по схеме О - дуплекс, задают валу вращение, нагружают дуплексы подшипников осевой силой, изменяющейся от нуля до максимального эксплуатационного значения на данном валу редуктора, измеряют при этом перемещения между внутренними и наружными кольцами каждого подшипника, определяют по полученным зависимостям перемещений оптимальную, минимально до- пустимую силу преднатяга, нагружают этой силой дуплекс, измеряют момент сопротивления вращения, по величине которого оценивают пригодность дуплекса к дальнейшей сборке, от л ича ющийсятем.что, с целью првышения точности сборки подшипниковых узлов и надежности работы собираемых редукторов, из партии подшипников выбирают дуплекс с минимальным моментом трения, нагружают этот дуплекс максимально допустимой силой преднатяга, измеряют момент сопротивления вращению и принимают это значение за максимальный предел, нагружают партию подшипников в дуплексах осевой силой, на 1/3 большей минимально допустимой силы преднатяга, и отбирают дуплекс с моментом сопротивления вращению, равным максимальному пределу, нагружают этот дуплекс минимально допустимой силой преднатяга, полученное значение момента сопротивления вращению принимают за минимальный предел, максимально допустимую силу преднатяга определяют по формуле долговечности подшипников

г- . . 1.С

0.333

7F

lomax у -Ка-Кг Lu

где С - динамическая грузоподъемность подшипника по каталогу;

Y - коэффициент осевой нагрузки по каталогу;

Ка - коэффициент динамической нагрузки по каталогу;

Кт - температурный коэффициент по каталогу;

X - коэффициент радиальной нагрузки по каталогу;.

Fr - радиальная нагрузка;

Fa - осевая нагрузка;

L - долговечность подшипника по каталогу иди требуемый ресурс подшипникового узла по условиям эксплуатации, а.оценку пригодности дуплексов к дальнейшей сборке осуществляют при нагружении узлов минимально допустимой силой по условию.

Мприг. $ Mmin ,

где Мприг. - пригодный момент сопротивления вращению;

Mmin - минимально допустимый предел момента сопротивления вращению.

pu,z.2.

о

ф

AfJ5 M cft

пщкт/ :JLj//

Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Способ приработки радиально-упорных подшипников в дуплексе | 1989 |

|

SU1663256A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| Способ определения пригодности конических подшипников при сборке пары конических зубчатых колес | 1983 |

|

SU1116295A1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Подшипниковый узел | 1989 |

|

SU1751510A1 |

| Способ определения длины компенсаторной втулки при сборке партии редукторов | 1985 |

|

SU1250891A1 |

| Способ контроля правильности подбора подшипников в комплекты | 1990 |

|

SU1775633A1 |

Ofna-tS

.- псы .-.- .-.-- -.

Р. Пfa gsoFQ нг

- i ,. fiii niuj.i. | («и

%г.4

Авторы

Даты

1993-01-15—Публикация

1991-04-18—Подача