Изобретение относится к машиностроению и может быть использовано при разработке технологических процессов сборки и сборочного оборудования, при выполнении резьбовых соединений в подшипниковых узлах с преднатягом.

Известен способ обеспечения осевого преднатяга в подшипниковом узле, при котором окончательно подсобранный подшипниковый узел затягивают гайкой на резьбовом хвостовике до требуемого момента затяжки в резьбе, при этом затяжку

гайки осуществляют при невращающемся вале с подшипниками.

Недостатком данного способа является то, что колебание потерь на трение в резьбе и на торце гайки приводит к значительному разбросу осевой силы сжатия подшипникового узла, к снижению качества сборки, надежности и долговечности подшипникового узла. Кроме того, при затяжке гайки без вращения подшипников тела качения - ролики - не имеют рабочего положения, в связи с чем после переворачивания вала созданный в

vj со

СА)

ю

N

подшипниках преднатяг ослабевает до появления зазора.

Известен способ создания предварительного натяга в подшипниковых узлах, по которому подшипники полностью подсобранного подшипникового узла, содержащего деформируемую распорную втулку и уплотнения, нагружают осевой силой, при вращении корпуса измеряют момент трения в подшипниках, соответствующей требуемому преднатягу без уплотнения, затем при вращении вала и неподвижном корпусе измеряют момент трения от уплотнения и затягивают гайку резьбового хвостовика до суммарного момента трения.

Недостатком указанного способа является то, что в процессе затяжки гайки не учитываются осевая податливость подшипников собираемого узла, количество оборотов, за которое эта осевая податливость должна быть создана, шаг резьбы и величина обгона гайки в процессе затяжки с одновременным вращением вала. Кроме того, гайка может быть перетянута или недотянута, что не обеспечивает требуемого качества сборки и приводит к снижению надежности и долговечности подшипникового узла в целом.

Наиболее близким к предлагаемому техническим решением является установка для сборки с предварительным натягом опоры с подшипниками качения, в которой повышение качества сборки опор с подшипниками достигается путем определения фактической величины предварительного натяга и приработки подшипников под осевой нагрузкой.

Недостатком известного способа является то, что при затяжке гайки не учитываются податливость нагружателя, шаг в резьбе, величина обгона гайки при одновременном вращении гайки и корпуса с подшипниками и количество оборотов, за которые выбирается осевая деформация подшипников.

Цель изобретения - повышение надежности и долговечности подшипникового узла за счет улучшения качества сборки,

Поставленная цель достигается тем, что согласно способу, заключающемуся в том, что подшипниковый узел с предварительно завинченной гайкой нагружают осевой силой, соответствующей заданному предварительному натягу, с фиксацией осевой податливости, прирабатывают подшипники качения вращением корпуса и осуществляют затяжку гайки с контролем удлинения вала и контролем предварительного натяга по моменту трения с корректировкой посредством компенсатора, дополнительно

осуществляют тарированное вращение корпуса, определяют количество оборотов, за которое стабилизируется осевая податливость, фиксируют момент трения и его нестабильность, изменяют обороты шпинделя и определяют число оборотов, при котором момент трения в подшипниках стабилен за оборот корпуса, увеличивают осевую силу до значения, равного силе от гайки при

окончательной сборке, определяют характеристики осевой податливости нагружателя, определяют силу сжатия узла до затяжки гайки резьбового хвостовика по формуле

(

wi

W1 + W2

1/т

где Ро - требуемая сила затяжки гайки на резьбовом хвостовике после окончательной

сборки;

wi - коэффициент осевой податливости подшипникового узла;

W2 - коэффициент осевой податливости нагружателя;

m - показатель степени характеристик осевой податливости подшипникового узла и нагружателя,

затем уменьшают силу на подшипниковый узел от нагружателя до получения значения

силы, вращают вал с числом оборотов при стабильном моменте трения, затягивают гайку до падения силы на нагружателе до нуля с числом оборотов, большим, чем число оборотов вала, на величину, определяемую

по формуле

до

Лп пв

z t

где пв - число оборотов вала при стабильном

моменте трения в подшипниках;

до - осевая податливость узла при заданном преднатяге;

z - количество оборотов вала, необходимое для создания осевой податливости с

вращением подшипников;

t - шаг резьбового соединения на хвостовике вала.

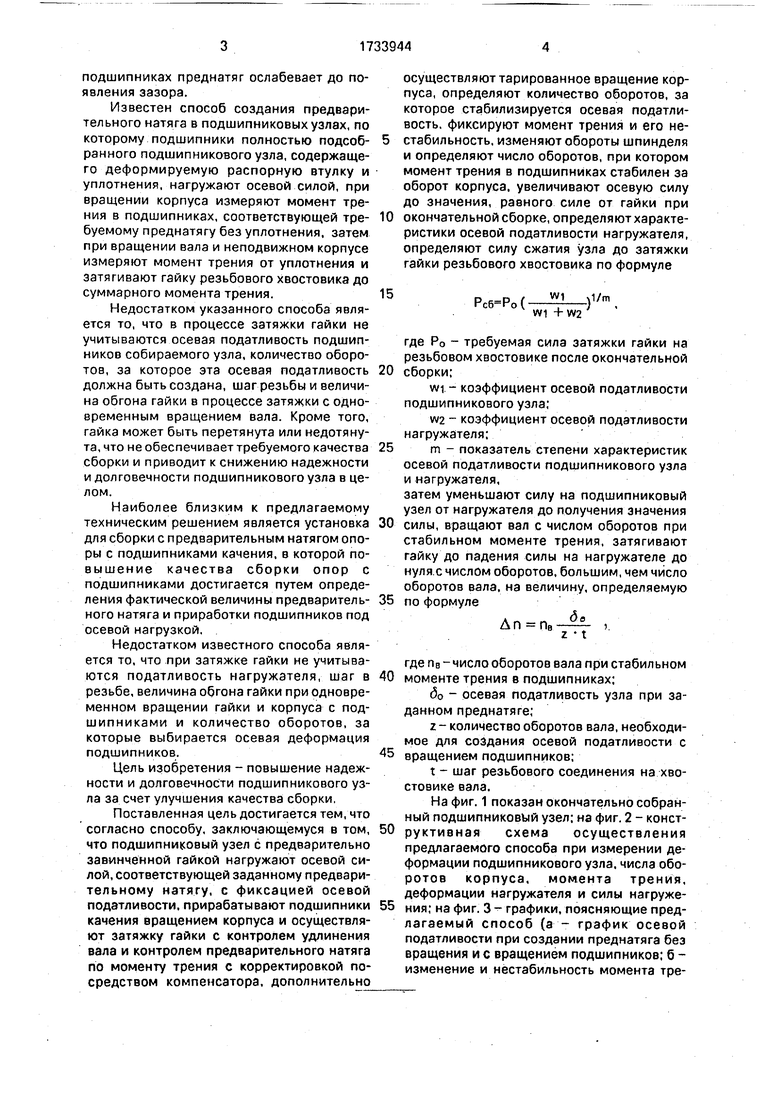

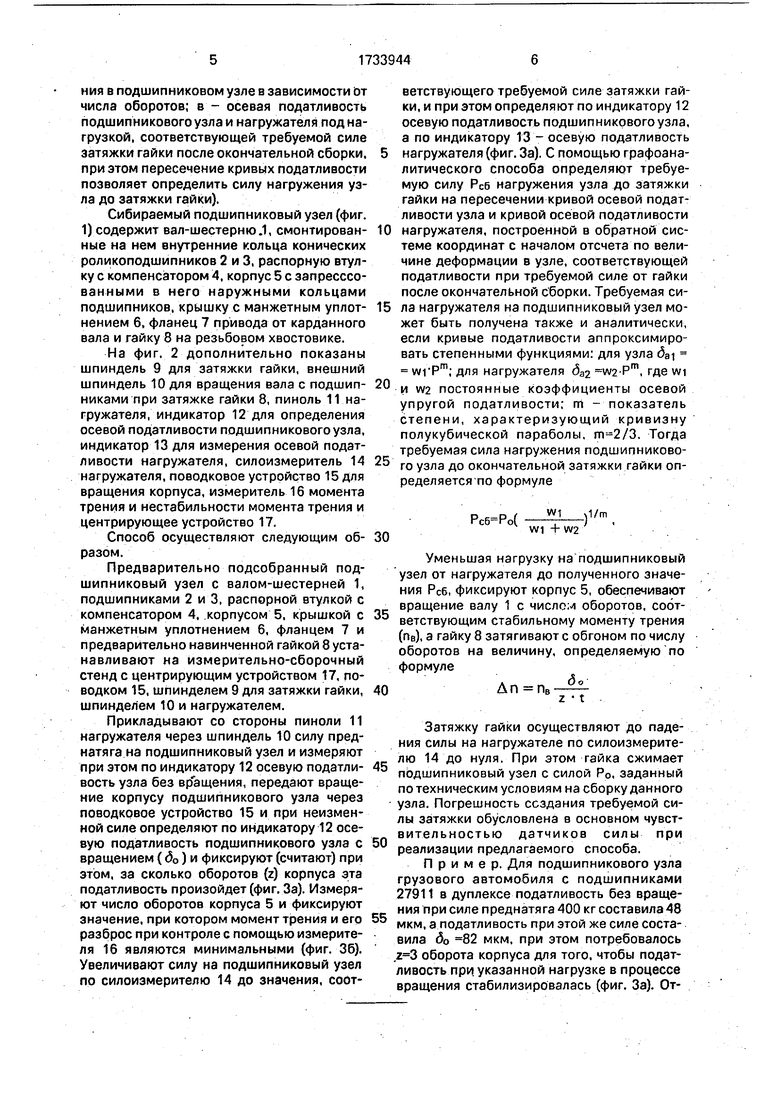

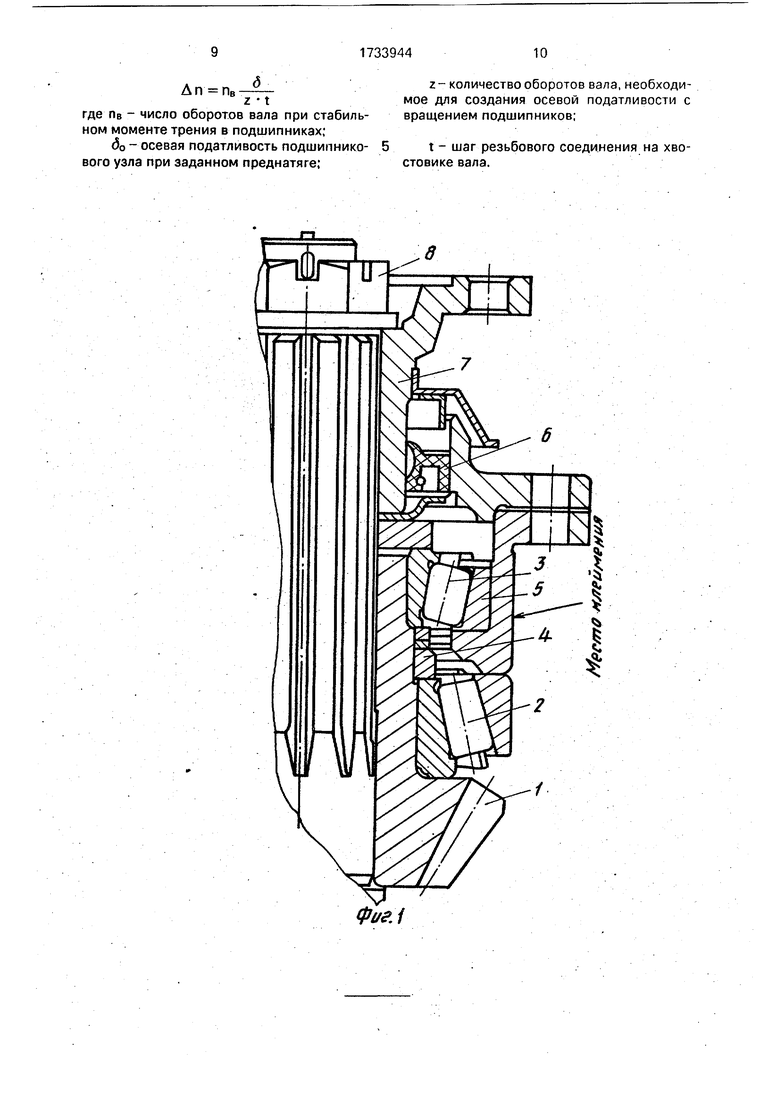

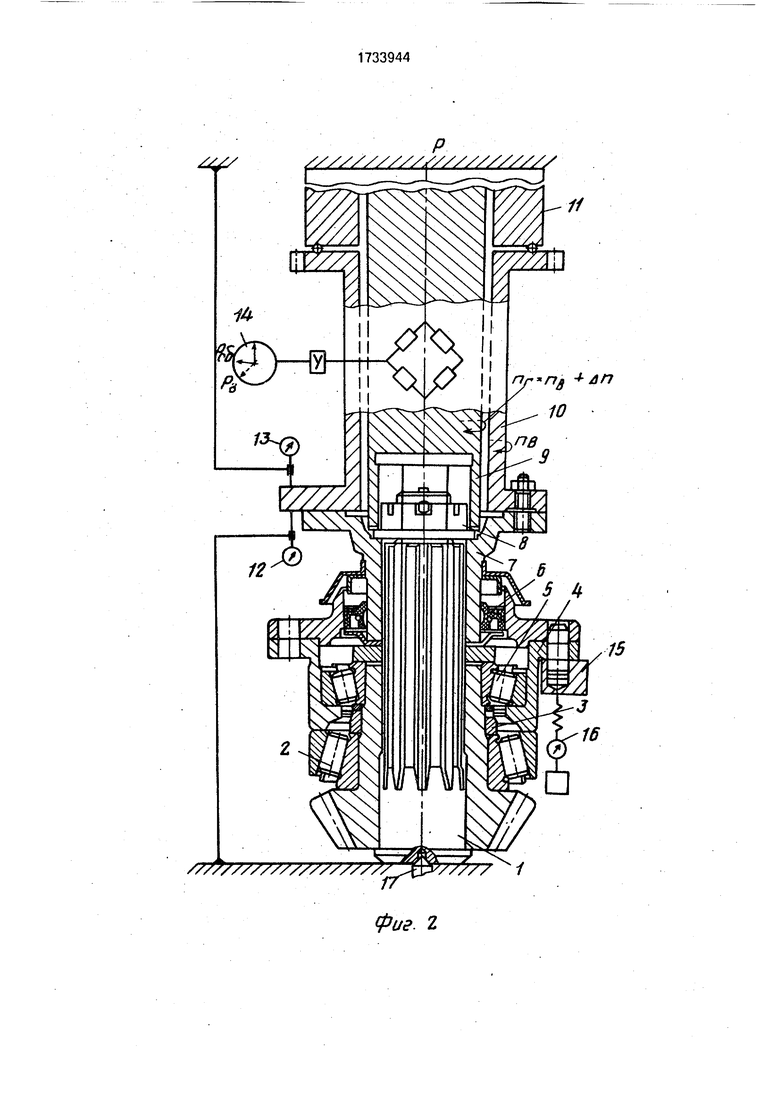

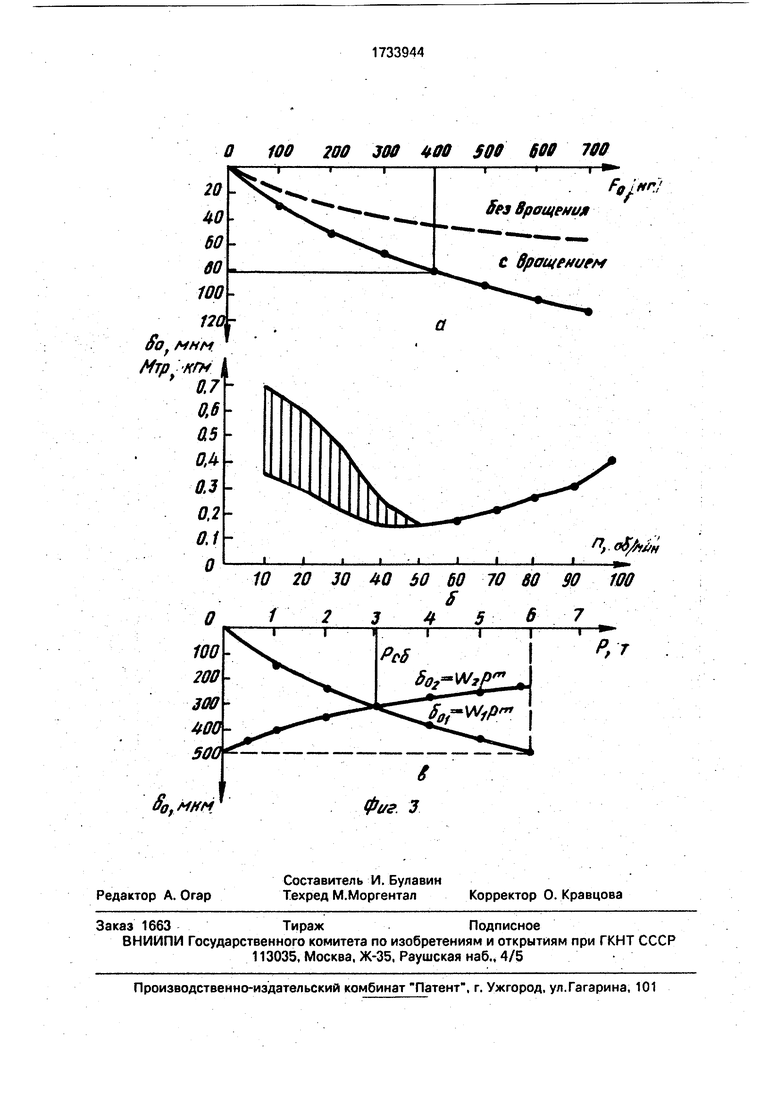

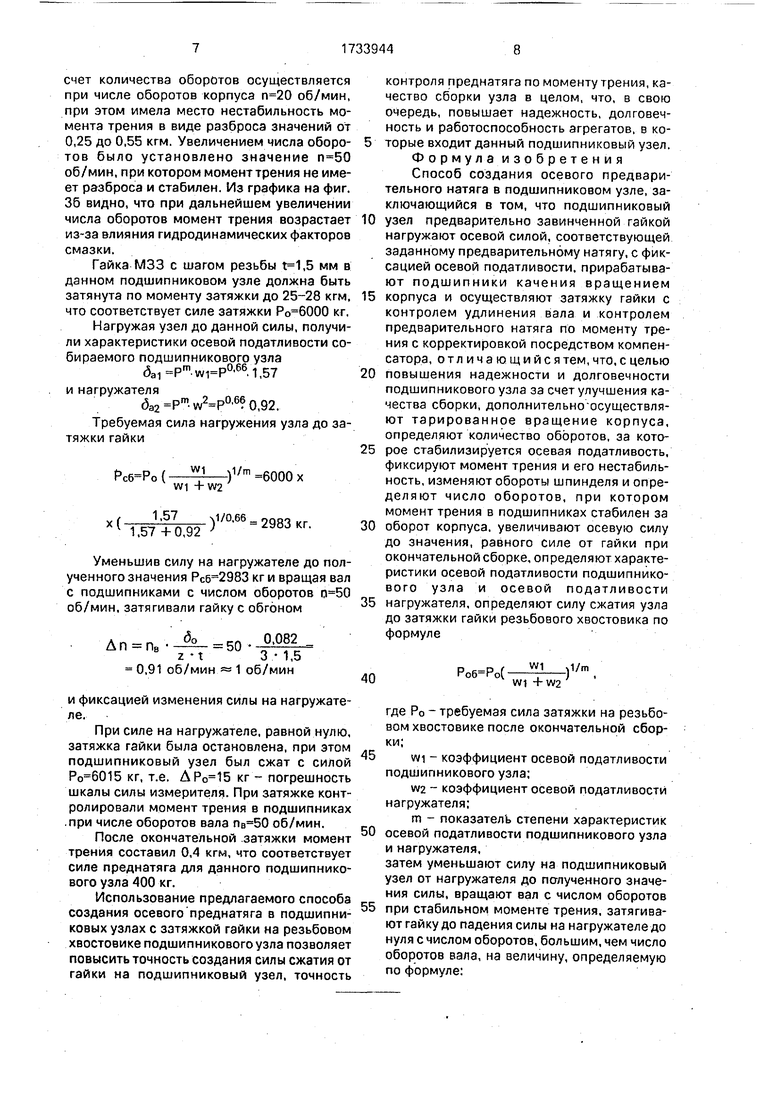

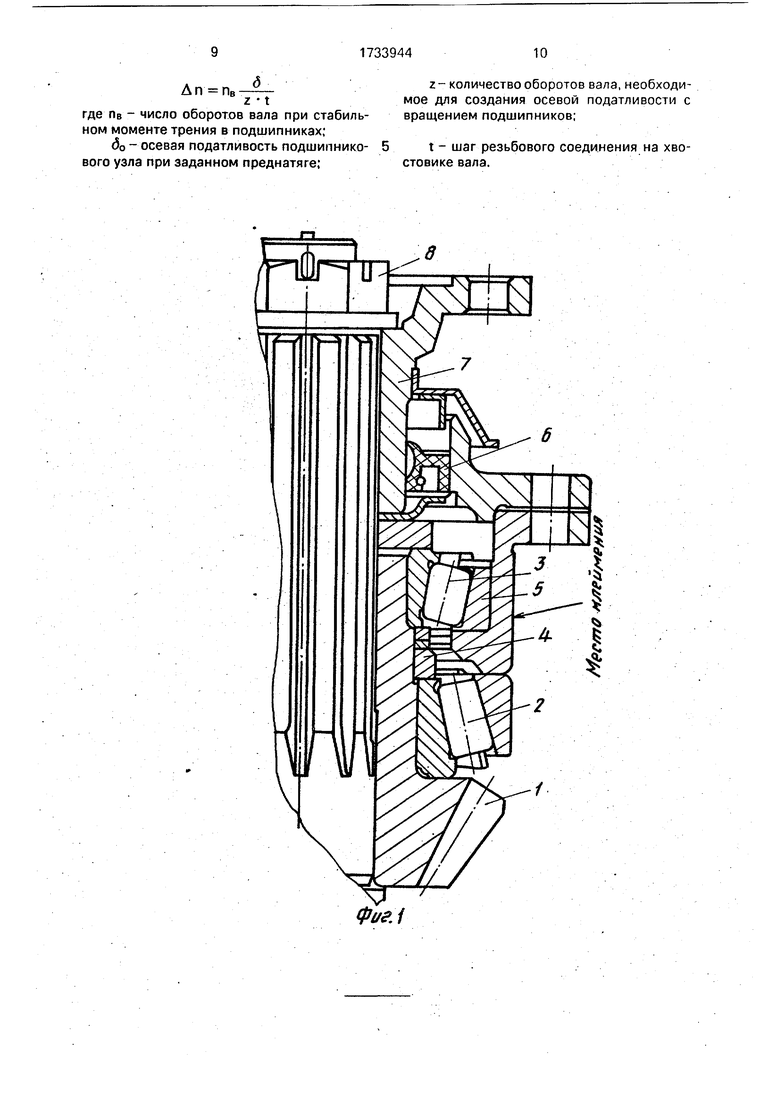

На фиг. 1 показан окончательно собранный подшипниковый узел; на фиг. 2 - конструктивная схема осуществления предлагаемого способа при измерении деформации подшипникового узла, числа оборотов корпуса, момента трения, деформации нагружателя и силы нагружения; на фиг. 3 - графики, поясняющие предлагаемый способ (а - график осевой податливости при создании преднатяга без вращения и с вращением подшипников; б - изменение и нестабильность момента трения в подшипниковом узле в зависимости от числа оборотов; в - осевая податливость подшипникового узла и нагружателя под нагрузкой, соответствующей требуемой силе затяжки гайки после окончательной сборки, при этом пересечение кривых податливости позволяет определить силу нагружения узла до затяжки гайки).

Сибираемый подшипниковый узел (фиг. 1) содержит вал-шестерню.1, смонтирован- ные на нем внутренние кольца конических роликоподшипников 2 и 3, распорную втулку с компенсатором 4. корпус 5 с запресссо- ванными в него наружными кольцами подшипников, крышку с манжетным уплот- нением 6, фланец 7 привода от карданного вала и гайку 8 на резьбовом хвостовике.

На фиг. 2 дополнительно показаны шпиндель 9 для затяжки гайки, внешний шпиндель 10 для вращения вала с подшип- никами при затяжке гайки 8, пиноль 11 нагружателя, индикатор 12 для определения осевой податливости подшипникового узла, индикатор 13 для измерения осевой податливости нагружателя, силоизмеритель 14 нагружателя, поводковое устройство 15 для вращения корпуса, измеритель 16 момента трения и нестабильности момента трения и центрирующее устройство 17.

Способ осуществляют следующим об- разом.

Предварительно подсобранный подшипниковый узел с валом-шестерней 1, подшипниками 2 и 3, распорной втулкой с компенсатором 4, корпусом 5. крышкой с манжетным уплотнением 6, фланцем 7 и предварительно навинченной гайкой 8 устанавливают на измерительно-сборочный стенде центрирующим устройством 17, поводком 15, шпинделем 9 для затяжки гайки, шпинделем 10 и нагружателем.

Прикладывают со стороны пиноли 11 нагружателя через шпиндель 10 силу пред- натяга на подшипниковый узел и измеряют при этом по индикатору 12 осевую податли- вость узла без вр ащения, передают вращение корпусу подшипникового узла через поводковое устройство 15 и при неизменной силе определяют по индикатору 12 осевую податливость подшипникового узла с вращением (50) и фиксируют (считают) при этом, за сколько оборотов (z) корпуса эта податливость произойдет (фиг. За). Измеряют число оборотов корпуса 5 и фиксируют значение, при котором момент трения и его разброс при контроле с помощью измерителя 16 являются минимальными (фиг. 36). Увеличивают силу на подшипниковый узел по силоиэмерителю 14 до значения, соответствующего требуемой силе затяжки гайки, и при этом определяют по индикатору 12 осевую податливость подшипникового узла, а по индикатору 13 - осевую податливость нагружателя (фиг. За). С помощью графоаналитического способа определяют требуемую силу Рсб нагружения узла до затяжки гайки на пересечении кривой осевой податливости узла и кривой осевой податливости нагружателя, построенной в обратной системе координат с началом отсчета по величине деформации в узле, соответствующей податливости при требуемой силе от гайки после окончательной сборки. Требуемая сила нагружателя на подшипниковый узел может быть получена также и аналитически, если кривые податливости аппроксимировать степенными функциями: для узла 5ai wrPm; для нагружателя 632 w2-Pm, где wi и W2 постоянные коэффициенты осевой упругой податливости; m - показатель степени, характеризующий кривизну полукубической параболы. . Тогда требуемая сила нагружения подшипникового узла до окончательной затяжки гайки определяется по формуле

(

W1

W1 + W2

1/т

Уменьшая нагрузку на подшипниковый узел от нагружателя до полученного значения Рсб, фиксируют корпус 5, обеспечивают вращение валу 1 с числом оборотов, соответствующим стабильному моменту трения (пв), а гайку 8 затягивают с обгоном по числу оборотов на величину, определяемую по формуле

дп пв- Затяжку гайки осуществляют до падения силы на нагружателе по силоизмерите- лю 14 до нуля. При этом гайка сжимает подшипниковый узел с силой Р0, заданный по техническим условиям на сборку данного узла. Погрешность создания требуемой силы затяжки обусловлена в основном чувствительностью датчиков силы при реализации предлагаемого способа.

Пример. Для подшипникового узла грузового автомобиля с подшипниками 27911 в дуплексе податливость без вращения при силе преднатяга 400 кг составила 48 мкм, а податливость при этой же силе составила д0 82 мкм, при этом потребовалось оборота корпуса для того, чтобы податливость при указанной нагрузке в процессе вращения стабилизировалась (фиг. За). Отсчет количества оборотов осуществляется при числе оборотов корпуса об/мин, при этом имела место нестабильность момента трения в виде разброса значений от 0,25 до 0,55 кгм. Увеличением числа оборотов было установлено значение об/мин, при котором момент трения не имеет разброса и стабилен. Из графика на фиг. 36 видно, что при дальнейшем увеличении числа оборотов момент трения возрастает из-за влияния гидродинамических факторов смазки.

Гайка МЗЗ с шагом резьбы ,5 мм в данном подшипниковом узле должна быть затянута по моменту затяжки до 25-28 кгм, что соответствует силе затяжки кг.

Нагружая узел до данной силы, получили характеристики осевой податливости собираемого подшипникового узла 5a1 Pm-wi P° 66.1,57 и нагружателя

(5а2 Pm- 0,92.

Требуемая сила нагружения узла до за- тяжки гайки

{-)1/т 6000 х

W1 +W2

х f 1-57 у/о.бб 2983 кг Х( 1,57+0,92 кг.

Уменьшив силу на нагружателе до полученного значения кг и вращая вал с подшипниками с числом оборотов об/мин, затягивали гайку с обгоном

АП-П до -др. 0.082 z-t 5° 3-1,5 0,91 об/мин « 1 об/мин

и фиксацией изменения силы на нагружателе.

При силе на нагружателе, равной нулю, затяжка гайки была остановлена, при этом подшипниковый узел был сжат с силой кг, т.е. кг - погрешность шкалы силы измерителя. При затяжке контролировали момент трения в подшипниках .при числе оборотов вала об/мин.

После окончательной затяжки момент трения составил 0,4 кгм, что соответствует силе преднатяга для данного подшипникового узла 400 кг.

Использование предлагаемого способа создания осевого преднатяга в подшипниковых узлах с затяжкой гайки на резьбовом хвостовике подшипникового узла позволяет повысить точность создания силы сжатия от гайки на подшипниковый узел, точность

контроля преднатяга по моменту трения, качество сборки узла в целом, что, в свою очередь, повышает надежность, долговечность и работоспособность агрегатов, в которые входит данный подшипниковый узел. Формула изобретения Способ создания осевого предварительного натяга в подшипниковом узле, заключающийся в том, что подшипниковый

узел предварительно завинченной гайкой нагружают осевой силой, соответствующей заданному предварительному натягу, с фиксацией осевой податливости, прирабатывают подшипники качения вращением

корпуса и осуществляют затяжку гайки с контролем удлинения вала и контролем предварительного натяга по моменту трения с корректировкой посредством компенсатора, отличающийся тем, что, с целью

повышения надежности и долговечности подшипникового узла за счет улучшения качества сборки, дополнительно осуществляют тарированное вращение корпуса, определяют количество оборотов, за которое стабилизируется осевая податливость, фиксируют момент трения и его нестабильность, изменяют обороты шпинделя и опре- деляют число оборотов, при котором момент трения в подшипниках стабилен за

оборот корпуса, увеличивают осевую силу до значения, равного силе от гайки при окончательной сборке, определяют характеристики осевой податливости подшипникового узла и осевой податливости

нагружателя, определяют силу сжатия узла до затяжки гайки резьбового хвостовика по формуле

(

W1

W1 + W2

1/т

где Ро - требуемая сила затяжки на резьбовом хвостовике после окончательной сборки;

wi - коэффициент осевой податливости подшипникового узла;

W2 - коэффициент осевой податливости нагружателя;

m - показатель степени характеристик

осевой податливости подшипникового узла и нагружателя,

затем уменьшают силу на подшипниковый узел от нагружателя до полученного значения силы, вращают вал с числом оборотов

при стабильном моменте трения, затягивают гайку до падения силы на нагружателе до нуля с числом оборотов, большим, чем число оборотов вала, на величину, определяемую по формуле:

Д n rv

г t

где пв - число оборотов вала при стабильном моменте трения в подшипниках;

d0 - осевая податливость подшипнике- вого узла при заданном преднатяге;

z- количество оборотов вала, необходимое для создания осевой податливости с вращением подшипников;

t - шаг резьбового соединения на хвостовике вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки радиально-упорных подшипников в дуплексе | 1989 |

|

SU1663256A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1982 |

|

SU1068756A1 |

| Подшипниковый узел | 1989 |

|

SU1751510A1 |

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| Способ определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов | 1991 |

|

SU1788452A1 |

| Подшипниковый узел | 1989 |

|

SU1749565A1 |

| ДВУХСТУПЕНЧАТАЯ ГЛАВНАЯ ПЕРЕДАЧА ТРАНСПОРТНОГО СРЕДСТВА | 1986 |

|

SU1380118A1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

Использование: в машиностроении для обеспечения осевого предварительного натяга в подшипниковом узле ведущей шестерни редуктора. Сущность изобретения: обеспечение осевого предварительного натяга в подшипниковом узле, осуществляется затяжка гайки на резьбовом хвостовике при одновременном вращении подшипников с учетом осевой деформации предварительного натяга в подшипниках. Натяг создается при сжатии узла за определенное число оборотов с контролем момента трения в подшипниках при числе оборотов, обеспечивающем стабильность показаний. Нагружение подшипникового узла до затяжки гайки осуществляется силой, определяемой с учетом податливости подшипникового узла и податливости на- гружателя. Гайку затягивают до падения силы от нагружателя до нуля с числом оборотов (с обгоном) большим, чем число оборотов подшипников, на величину, определяемую с учетом линейной величины предварительного натяга количества оборотов, за которое этот предварительный натяг можно осуществить, и шага резьбы. Силу предварительного нагружения узла до затяжки гайки определяют с учетом требуемой силы при окончательной сборке, осевой податливости узла и нагружателя. Это позволяет повысить надежность и долговечность за счет улучшения качества сборки. 3 ил. (Л С

д

(pue.i

АП

фиг. г

О 100 200 300 400 500 GOO 700

11г-

Sot ним Mrp -КГН 0,7 0,6 Д5

ОЛ 0,3 0,2 0,1 0

П, 0$/Л

10 20 30 40 50 60 70 60 SO 100

& О1234567

ff0,HffM

Вращения С Вращением

FglHr

П, 0$/ЛАн

Фиг. 3

| Установка для сборки с предварительным натягом опоры с подшипниками качения | 1985 |

|

SU1315676A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-27—Подача