4ia.

&0

Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов, и может быть использовано для определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора.

Целью изобретения является повышение точности определения допуска.

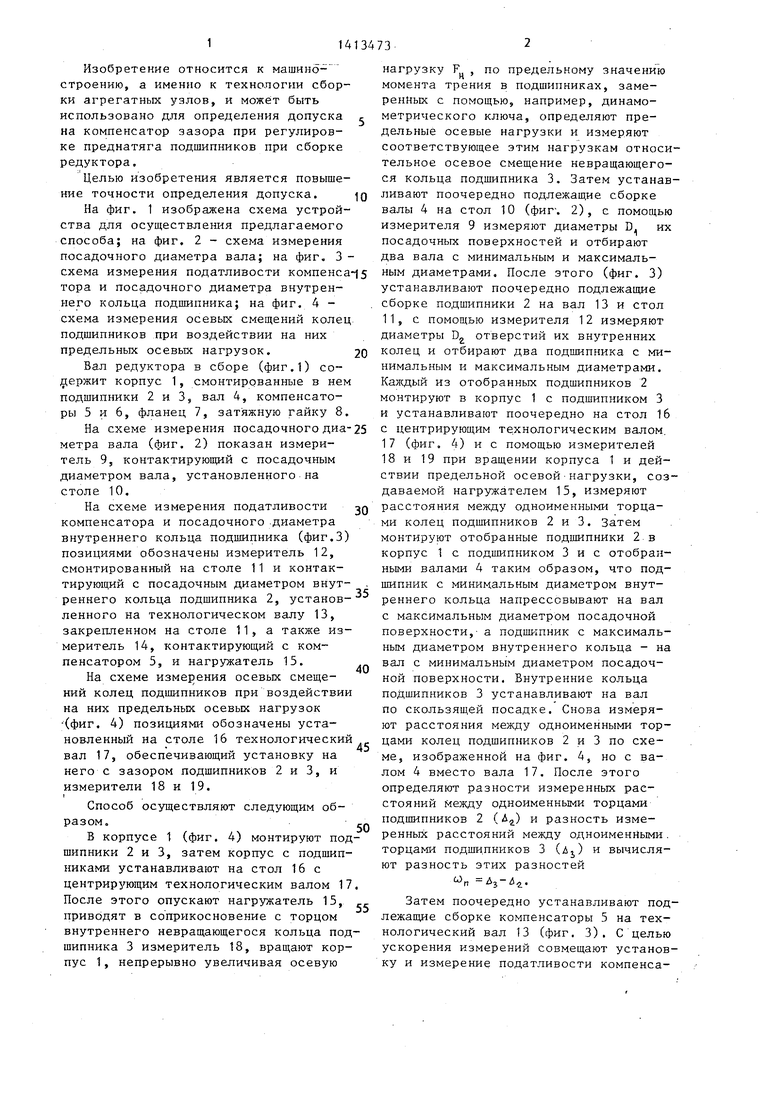

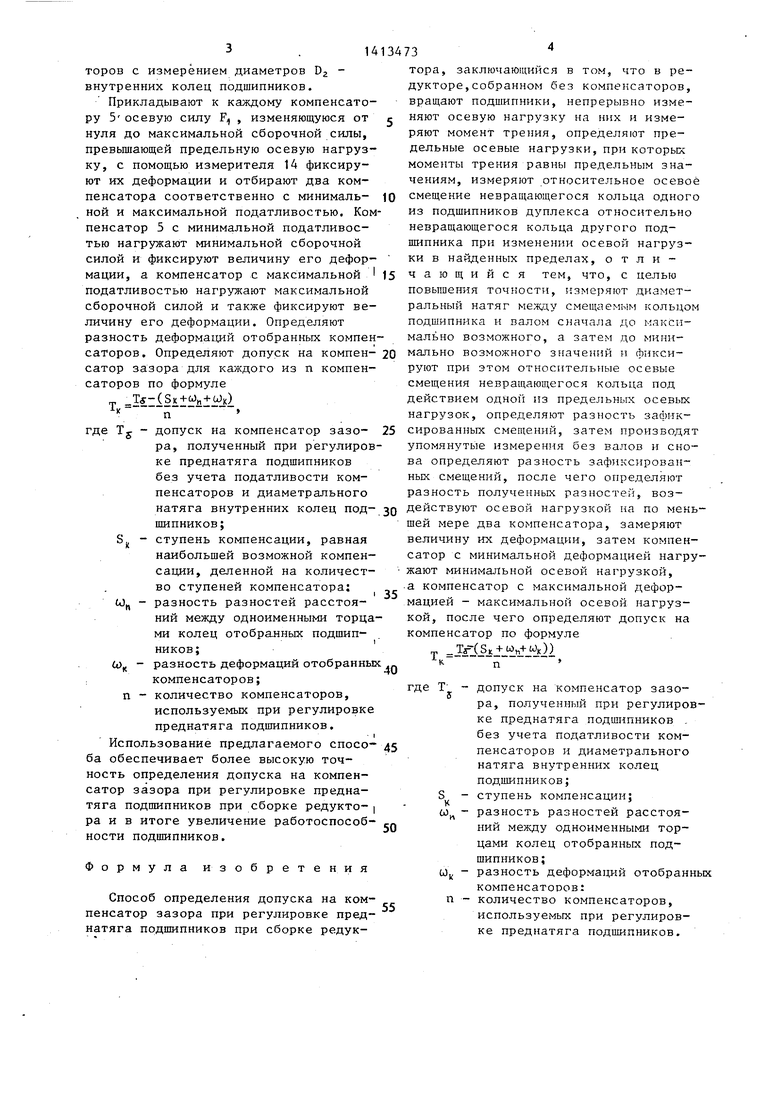

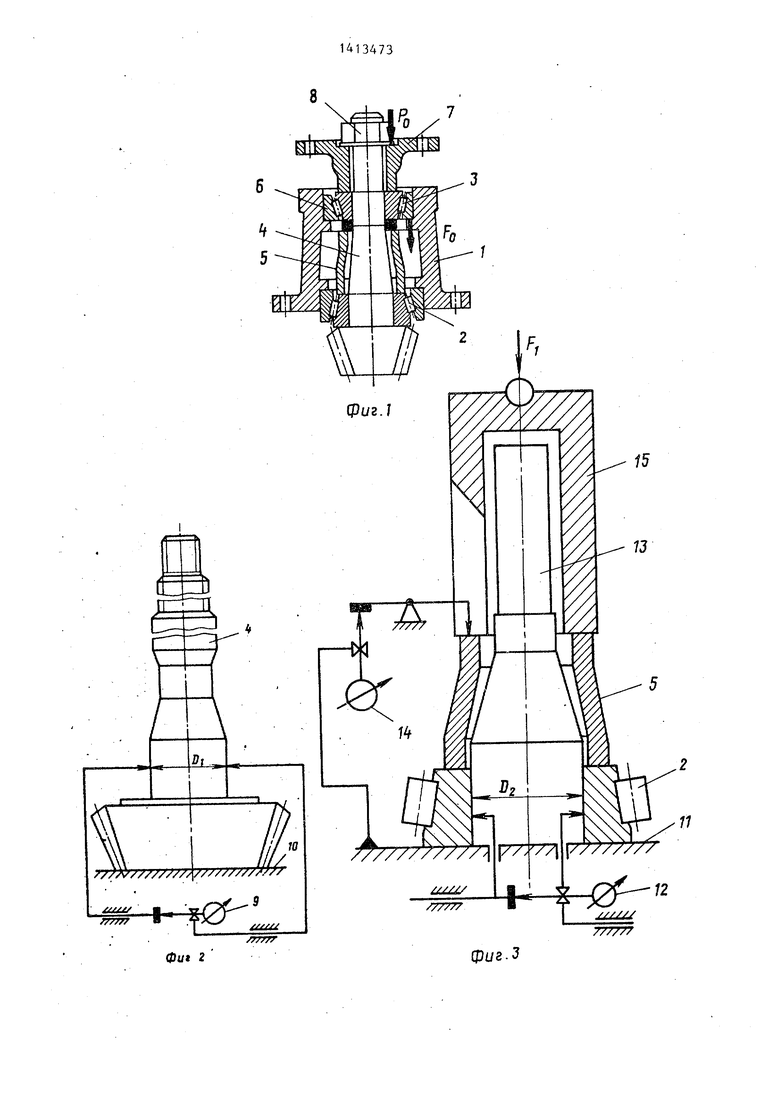

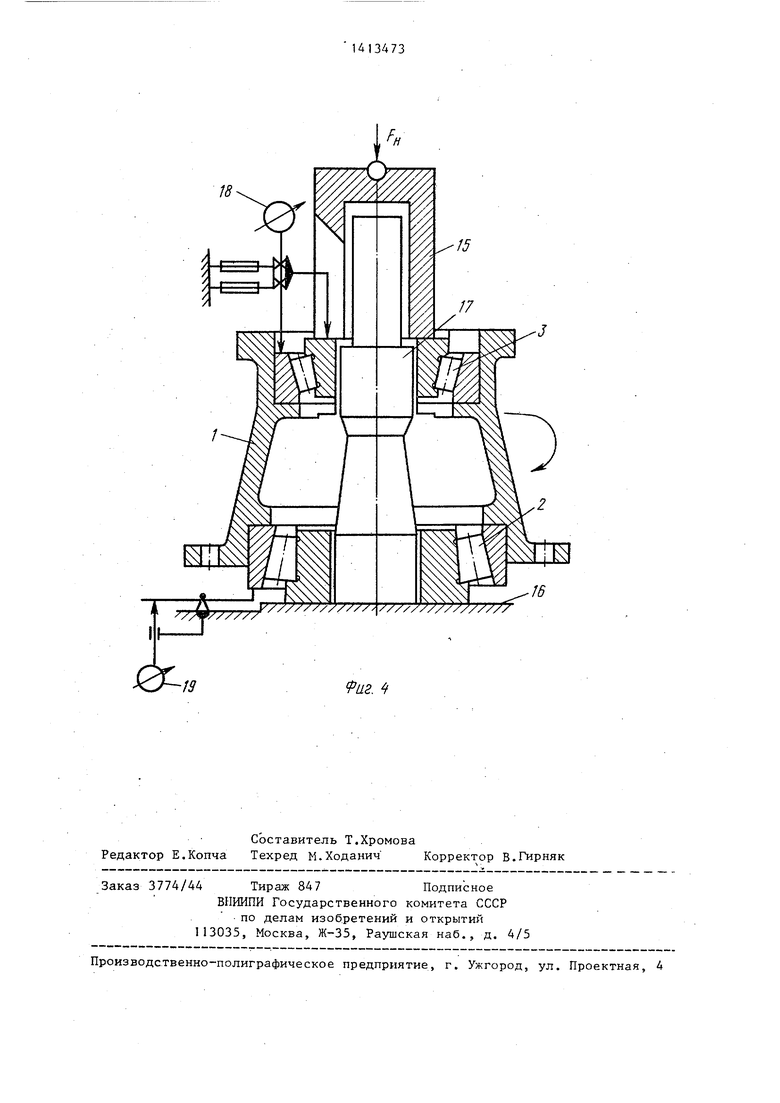

На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на фиг, 2 - схема измерения посадочного диаметра вала; на фиг. 3 - схема измерения податливости компенса тора и посадочного диаметра внутреннего кольца подшипника; на фиг. 4 - схема измерения осевых смещений колец подшипников при воздействии на них предельных осевых нагрузок,

Вал редуктора в сборе (фиг,1) содержит корпус 1, смонтированные в нем подшипники 2 и 3, вал 4, компенсаторы 5 и 6, фланец 7, затяжную гайку 8,

На схеме измерения посадочного диаметра вала (фиг. 2) показан измеритель 9, контактирующий с посадочным диаметром вала, установленного на столе 10.

На схеме измерения податливости компенсатора и посадочного .диаметра внутреннего кольца подшипника (фиг.З) позициями обозначены измеритель 12, смонтированный на столе 11 и контактирующий с посадочным диаметром внут- реннего кольца подшипника 2, установленного на технологическом валу 13, закрепленном на столе 11, а также измеритель 14, контактирующий с компенсатором 5, и нагружатель 15.

На схеме изме15ения осевьк смещений колец подшипников при воздействии на них предельных осевых нагрузок {фиг. 4) позициями обозначены установленный на столе 16 технологический вал 17, обеспечивающий установку на него с зазором подшипников 2 и 3, и измерители 18 и 19.

Способ осуществляют следующим образом.

В корпусе 1 (фиг. 4) монтируют подшипники 2 и 3, затем корпус с подшипниками устанавливают на стол 16 с центрирз ющим технологическим валом 17 После этого опускают нагружатель 15, приводят в соприкосновение с торцом внутреннего невращающегося кольца подшипника 3 измеритель 18, вращают корпус 1, непрерывно увеличивая осевую

Q

5 0

5

0 -

Q

0

5

5

нагрузку F , по предельному значению момента трения в подшипниках, замеренных с помощью, например, динамометрического ключа, определяют предельные осевые нагрузки и измеряют соответствующее этим нагрузкам относительное осевое смещение невращающегося кольца подшипника 3. Затем устанавливают поочередно подлежащие сборке валы 4 на стол 10 (фиг. 2), с помощью измерителя 9 измеряют диаметры D их посадочных поверхностей и отбирают два вала с минимальным и максимальным диаметрами. После этого (фиг. 3) устанавливают поочередно подлежащие сборке подшипники 2 на вал 13 и стол 11, с помощью измерителя 12 измеряют диаметры D отверстий их внутренних колец и отбирают два подшипника с минимальным и максимальным диаметрами. Каждый из отобранных подшипников 2 монтируют в корпус 1 с подшипником 3 и устанавливают поочередно на стол 16 с центрирующим технологическим валом.

17(фиг. 4) и с помощью измерителей

18и 19 при вращении корпуса 1 и действии предельной осевойнагрузки, создаваемой нагружателем 15, измеряют расстояния между одноименными торцами колец подшипников 2 и 3. Затем монтируют отобранные подшипники 2.в корпус 1 с подшипником 3 и с отобранными валами 4 таким образом, что подшипник с минимальным диаметром внутреннего кольца напрессовывают на вал

с максимальным диаметром посадочной поверхности,- а подшипник с максимальным диаметром внутреннего кольца - на вал с минимальным диаметром посадочной поверхности. Внутренние кольца подшипников 3 устанавливают на вал по скользящей посадке. Снова измеряют расстояния между одноименными торцами колец подшипников 2 и 3 по схеме, изображенной на фиг, 4, но с валом 4 вместо вала 17, После этого определяют разности измеренных расстояний Между одноименными торцами подшипников 2 (2.) и разность измеренных расстояний между одноименными. торцами подши.пников 3 (/4) и вычисляют разность этих разностей

Дз- 5 гЗатем поочередно устанавливают подлежащие сборке компенсаторы 5 на технологический вал 13 (фиг. 3). С целью ускорения измерений совмещают установку и измерение податливости компенса3 . 1413473

торов с измерением диаметров Dj - внутренних колец подшипников.

Прикладывают к каждому компенсатору 5 осевую силу F, , изменяющуюся от нуля до максимальной сборочной силы, превьшающей предельную осевую нагрузку, с помощью измерителя 14 фиксируют их деформации и отбирают два комтора, заключающийся в том, что в редукторе, собранном без компенсаторов, вращают подшипники, непрерывно изменяют осевую нагрузку на них и измеряют момент трения, определяют предельные осевые нагрузки, при которых моменты трения равны предельным значениям, измеряют относительное осевое пенсатора соответственно с минималь- Ю смещение невращающегося кольца одного ной и максимальной податливостью. Ком- из подшипников дуплекса относительно пенсатор 5 с минимальной податливое- невращающегося кольца другого под- тью нагружают минимальной сборочной пипника при изменении осевой нагруз- силой и фиксируют величину его дефор- ки в найденных пределах, о т л и - мации, а компенсатор с максимальной 15 чающийся тем, что, с целью податливостью нагружают максимальной сборочной силой и также фиксируют величину его деформации. Определяют разность деформаций отобранных компенсаторов. Определяют допуск на компен- 20 мально возможного значений н фикси- сатор зазора для каждого из п компен- руют при этом относительные осевые саторов по формулесмещения невращающегося кольца под

1s( + )действием одной из предельных осевых

п нагрузок, определяют разность зафикгде Ту - допуск на компенсатор зазо- 25 сированных смещений, затем производят ра, полученный при регулиров- упомянутые измерения без валов и сно- ке преднатяга подшипников ва определяют разность зафиксирован- без учета податливости ком- ных смещений, после чего определяют пенсаторов и диаметрального разность полученных разностей, воз- натяга внутренних колец под- зо Действуют осевой нагрузкой на по мень- шипников;шей мере два компенсатора, замеряют

S. - ступень компенсации, равная величину их деформации, затем компен- наибольшей возможной компен- сатор с минимальной деформацией нагру- сации, деленной на количест- жают минимальной осевой нагрузкой, во ступеней компенсатора: , SL компенсатор с максимальной дефорповышения точности, измеряют диаметральный натяг ме;кду смещаемь1м кольцом подшипника и валом сначала до максимально возможного, а затем до мини 35

(0„ - разность разностей расстояний между одноименными торцами колец отобранных подшипников;

а)„ - разность деформаций отобранных

кчи

, компенсаторов;

п - количество компенсаторов,

используемьк при регулировке преднатяга подшипников.

Использование предлагаемого спосо- дз ба обеспечивает более высокую точность определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редукто- | ра и в итоге увеличение работоспособности подшипников.

50

мациеи - максимальной осевой нагрузкой, после чего определяют допуск на компенсатор по формуле

т Ta(SK + h+tJK)) Ч- -п

где Т - допуск на компенсатор зазора, полученный при регулировке преднатяга подшипников - без учета податливости компенсаторов и диаметрального натяга внутренних колец подшипников;

S - ступень компенсации;

cjj - разность разностей расстояний между одноименными торцами колец отобранных подшипников;

Формула изобретения

Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора, заключающийся в том, что в редукторе, собранном без компенсаторов, вращают подшипники, непрерывно изменяют осевую нагрузку на них и измеряют момент трения, определяют предельные осевые нагрузки, при которых моменты трения равны предельным значениям, измеряют относительное осево смещение невращающегося кольца одног из подшипников дуплекса относительно невращающегося кольца другого под- пипника при изменении осевой нагруз- ки в найденных пределах, о т л и - чающийся тем, что, с целью мально возможного значений н фикси- руют при этом относительные осевые смещения невращающегося кольца под

повышения точности, измеряют диаметральный натяг ме;кду смещаемь1м кольцо подшипника и валом сначала до максимально возможного, а затем до мини

мациеи - максимальной осевой нагрузкой, после чего определяют допуск на компенсатор по формуле

т Ta(SK + h+tJK)) Ч- -п

где Т - допуск на компенсатор зазора, полученный при регулировке преднатяга подшипников - без учета податливости компенсаторов и диаметрального натяга внутренних колец подшипников;

S - ступень компенсации;

cjj - разность разностей расстояний между одноименными торцами колец отобранных подшипников;

cOj, - разность деформаций отобранных

компенсаторов:

п - количество компенсаторов, используемых при регулировке преднатяга подшипников.

//v/v/

y / / /W

15

13

//////

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1982 |

|

SU1068756A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1985 |

|

SU1325288A1 |

| Способ приработки радиально-упорных подшипников в дуплексе | 1989 |

|

SU1663256A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1981 |

|

SU974093A1 |

| Способ определения допуска на компенсацию зазора при регулировке предварительного осевого сжатия подшипников в редукторе | 1984 |

|

SU1173229A1 |

| Способ определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов | 1991 |

|

SU1788452A1 |

| Способ определения длины компенсаторной втулки при сборке партии редукторов | 1985 |

|

SU1250891A1 |

Изобретение относится к машиностроению. Цель изобретения - повьше- ние точности определения допуска. Определяют допуск на компенсатор при изменении осевой нагрузки в пределах, соответствующих предельным моментам трения без учета податливости компенсаторов и диаметрального натяга внутренних колец подшипников. Затем определяют при изменении осевой нагрузки в упомянутых пределах величины податливости компенсаторов и относительного смещения колец подшипников при изменении диаметрального натяга их внутренних колец. Определяют допуск на компенсатор по расчетной зависимости. Способ учитывает сборочно-тех- нологические погрешности, связанные с податливостью компенсаторов, с диаметральным натягом внутренних колец подшипников на валу и отклонением от параллельности торцов компенсатора, что приводит к высокой точности определения допуска на толщину компенсатора. 4 ил. и

Фи 2

фиг.З

18

-19

J

fas.

| Способ определения допуска на компенсацию зазора при регулировке предварительного осевого сжатия подшипников в редукторе | 1980 |

|

SU900148A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-30—Публикация

1986-03-05—Подача