Изобретение относится к области машиностроения и может быть использовано в технологических процессах сборки подшипниковых узлов машин для предварительной приработки подшипников,

Цель изобретения - повышение надежности и долговечности подшипникового узла путем повышения точности и стабильности достигаемых в процессе приработки параметров.

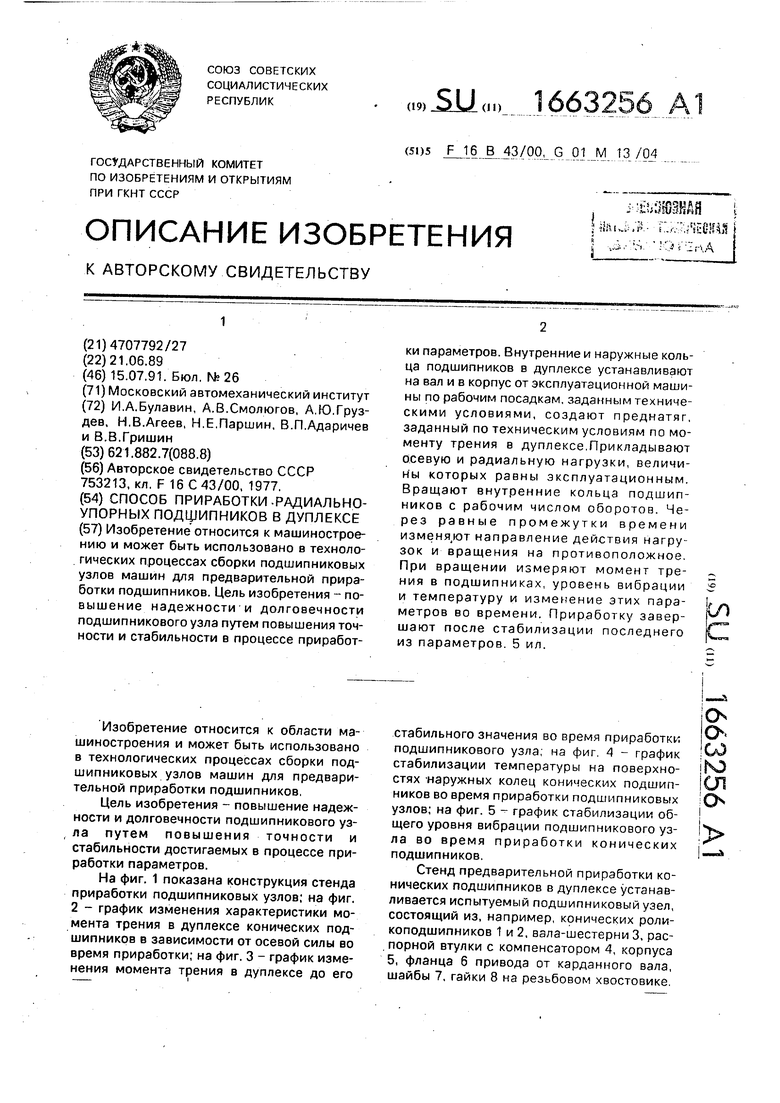

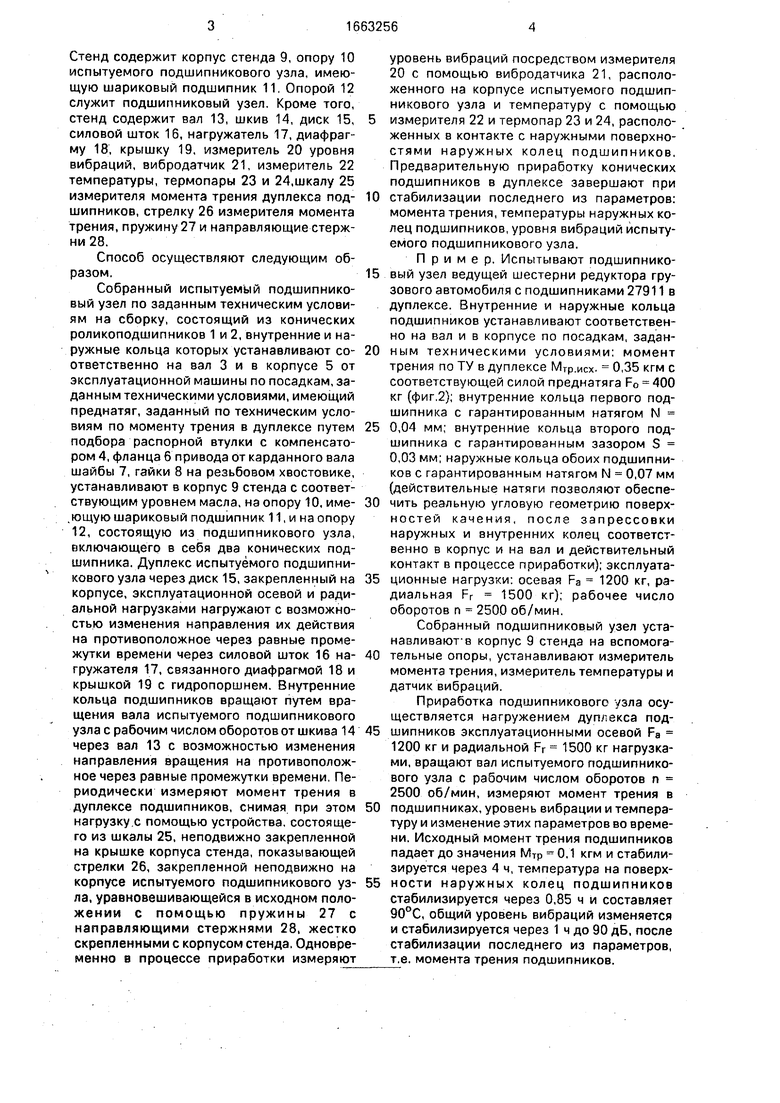

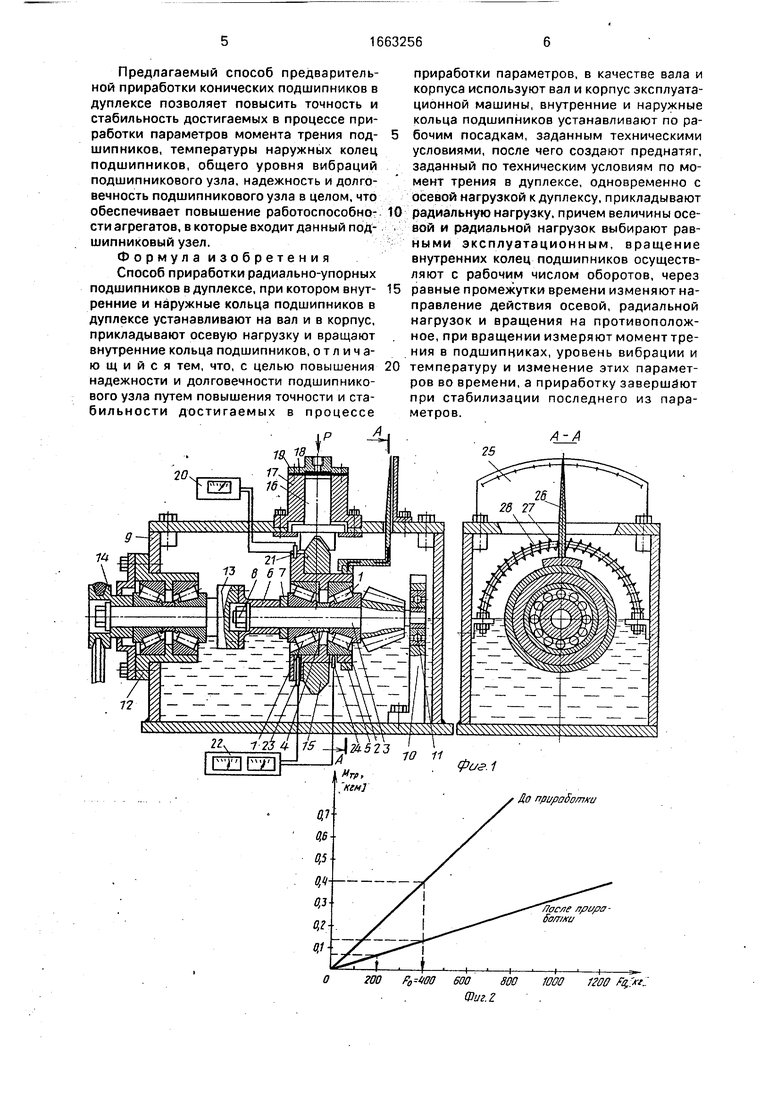

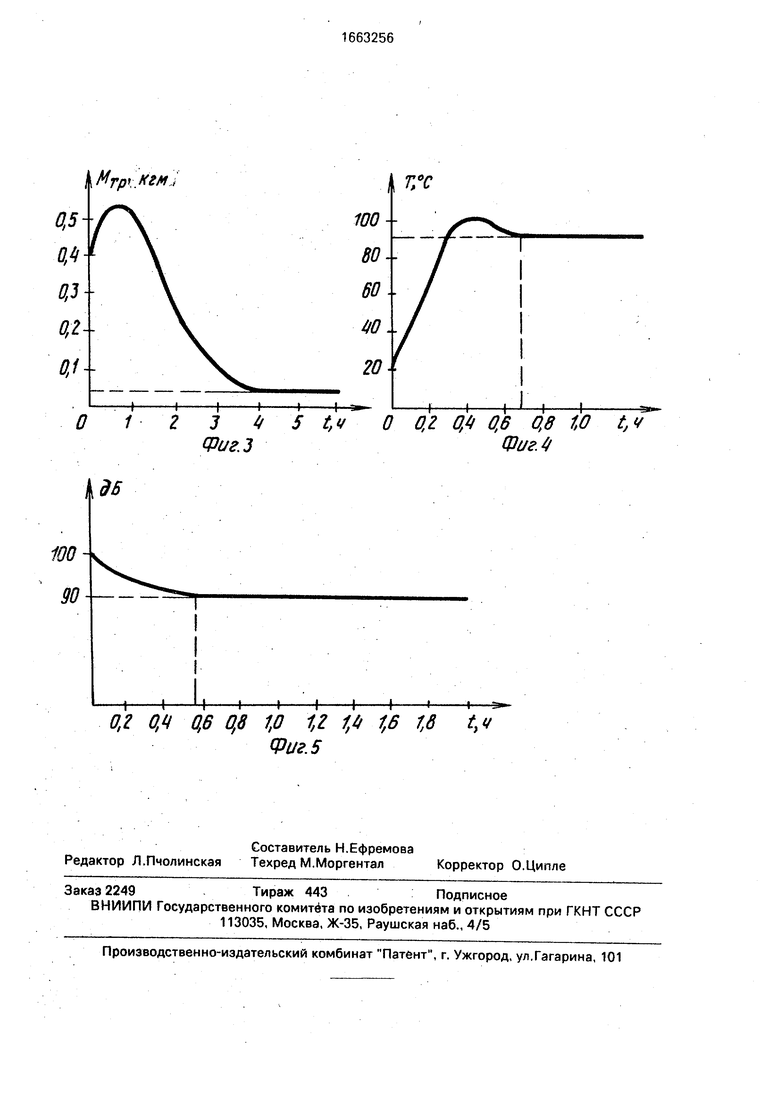

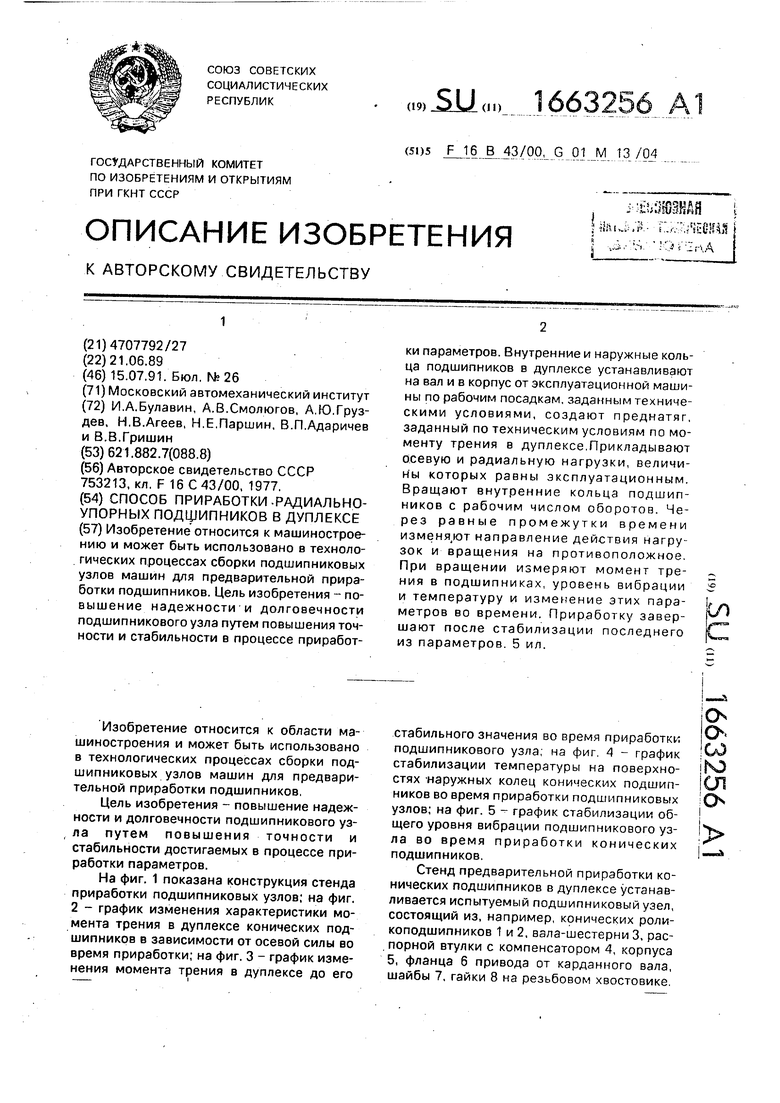

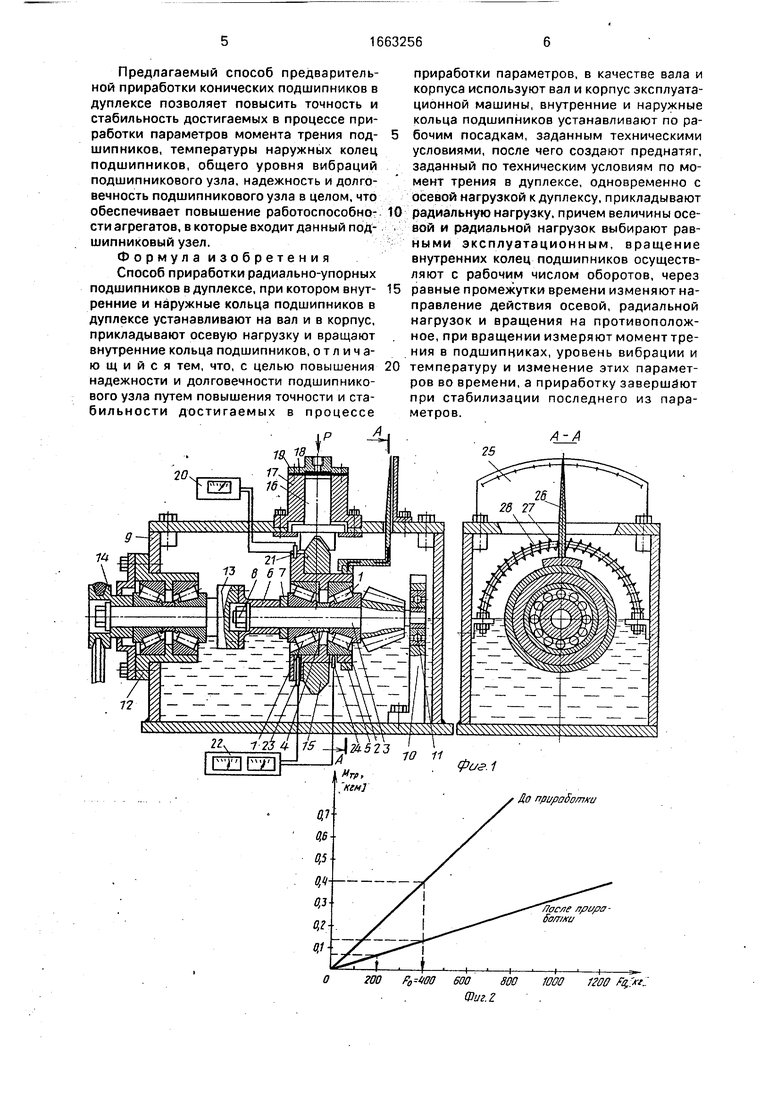

На фиг. 1 показана конструкция стенда приработки подшипниковых узлов; на фиг. 2 - график изменения характеристики момента трения в дуплексе конических подшипников в зависимости от осевой силы во время приработки; на фиг. 3 - график изменения момента трения в дуплексе до его

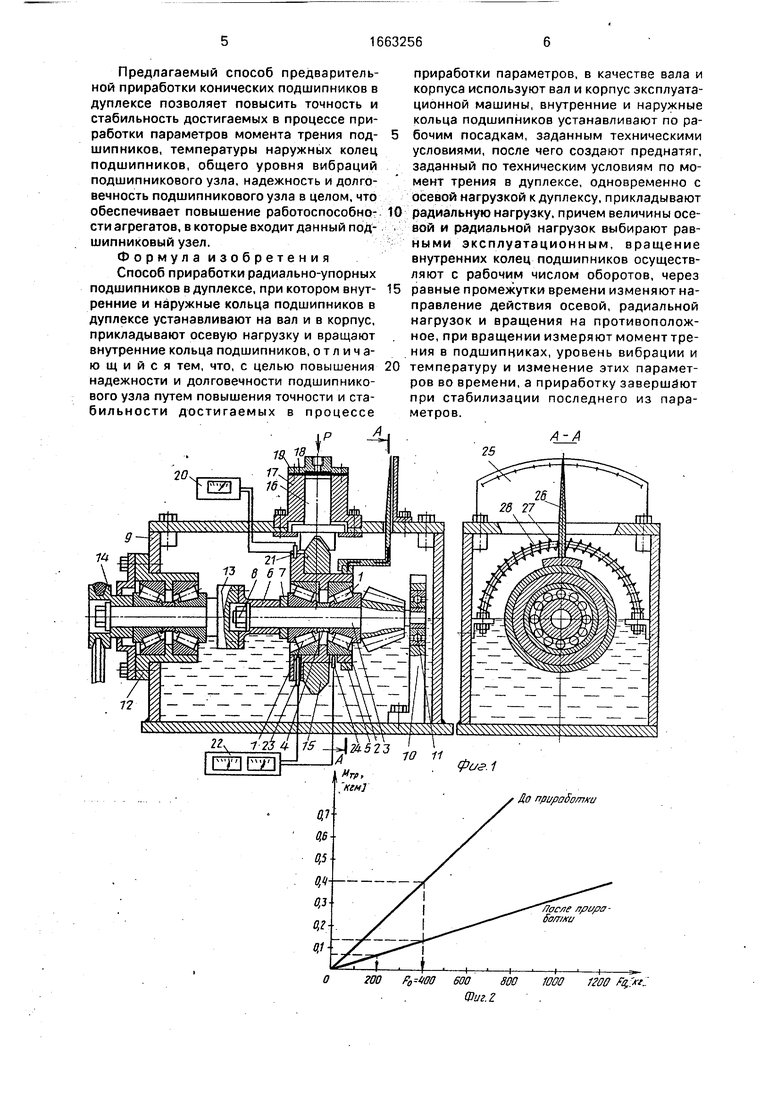

стабильного значения во время приработки подшипникового узла, на фиг. 4 - график стабилизации температуры на поверхностях -наружных колец конических подшипников во время приработки подшипниковых узлов; на фиг. 5 - график стабилизации общего уровня вибрации подшипникового узла во время приработки конических подшипников.

Стенд предварительной приработки конических подшипников в дуплексе устанавливается испытуемый подшипниковый узел, состоящий из, например, конических роликоподшипников 1 и 2, вала-шестерни 3, распорной втулки с компенсатором 4, корпуса 5, фланца 6 привода от карданного вала, шайбы 7, гайки 8 на резьбовом хвостовике.

О

о

ю

СП

о

Стенд содержит корпус стенда 9, опору 10 испытуемого подшипникового узла, имеющую шариковый подшипник 11, Опорой 12 служит подшипниковый узел. Кроме того, стенд содержит вал 13, шкив 14, диск 15, силовой шток 16, нагружатель 17, диафрагму 18, крышку 19, измеритель 20 уровня вибраций, вибродатчик 21, измеритель 22 температуры, термопары 23 и 24,шкалу 25 измерителя момента трения дуплекса подшипников, стрелку 26 измерителя момента трения, пружину 27 и направляющие стержни 28.

Способ осуществляют следующим образом.

Собранный испытуемый подшипниковый узел по заданным техническим условиям на сборку, состоящий из конических роликоподшипников 1 и 2, внутренние и наружные кольца которых устанавливают соответственно на вал 3 и в корпусе 5 от эксплуатационной машины по посадкам, заданным техническими условиями, имеющий преднатяг, заданный по техническим условиям по моменту трения в дуплексе путем подбора распорной втулки с компенсатором 4, фланца 6 привода от карданного вала шайбы 7, гайки 8 на резьбовом хвостовике, устанавливают в корпус 9 стенда с соответствующим уровнем масла, на опору 10, име- .ющую шариковый подшипник 11, и на опору 12, состоящую из подшипникового узла, включающего в себя два конических подшипника. Дуплекс испытуемого подшипникового узла через диск 15, закрепленный на корпусе, эксплуатационной осевой и радиальной нагрузками нагружают с возможностью изменения направления их действия на противоположное через равные промежутки времени через силовой шток 16 на- гружателя 17, связанного диафрагмой 18 и крышкой 19 с гидропоршнем. Внутренние кольца подшипников вращают путем вращения вала испытуемого подшипникового узла с рабочим числом оборотов от шкива 14 через вал 13 с возможностью изменения направления вращения на противоположное через равные промежутки времени, Периодически измеряют момент трения в дуплексе подшипников, снимая при этом нагрузку с помощью устройства, состоящего из шкалы 25, неподвижно закрепленной на крышке корпуса стенда, показывающей стрелки 26, закрепленной неподвижно на корпусе испытуемого подшипникового узла, уравновешивающейся в исходном положении с помощью пружины 27 с направляющими стержнями 28, жестко скрепленными с корпусом стенда. Одновременно в процессе приработки измеряют

уровень вибраций посредством измерителя 20 с помощью вибродатчика 21, расположенного на корпусе испытуемого подшипникового узла и температуру с помощью

измерителя 22 и термопар 23 и 24, расположенных в контакте с наружными поверхностями наружных колец подшипников. Предварительную приработку конических подшипников в дуплексе завершают при

0 стабилизации последнего из параметров: момента трения, температуры наружных колец подшипников, уровня вибраций испытуемого подшипникового узла.

Пример. Испытывают подшипнико5 вый узел ведущей шестерни редуктора грузового автомобиля с подшипниками 27911 в дуплексе. Внутренние и наружные кольца подшипников устанавливают соответственно на вал и в корпусе по посадкам, задан0 ным техническими условиями: момент трения по ТУ в дуплексе Мтр.исх. 0,35 кгм с соответствующей силой преднатяга F0 400 кг (фиг.2); внутренние кольца первого подшипника с гарантированным натягом N

5 0,04 мм; внутренние кольца второго подшипника с гарантированным зазором S 0,03 мм; наружные кольца обоих подшипников с гарантированным натягом N 0,07 мм (действительные натяги позволяют обеспе0 чить реальную угловую геометрию поверхностей качения, после запрессовки наружных и внутренних колец соответственно в корпус и на вал и действительный контакт в процессе приработки); эксплуата5 ционные нагрузки: осевая Fa 1200 кг, радиальная Fr 1500 кг); рабочее число оборотов п 2500 об/мин.

Собранный подшипниковый узел устанавливают в корпус 9 стенда на вспомога0 тельные опоры, устанавливают измеритель момента трения, измеритель температуры и датчик вибраций.

Приработка подшипникового узла осуществляется нагружением дуплекса под5 шипников эксплуатационными осевой Fa 1200 кг и радиальной Fr 1500 кг нагрузками, вращают вал испытуемого подшипникового узла с рабочим числом оборотов п 2500 об/мин, измеряют момент трения в

0 подшипниках, уровень вибрации и температуру и изменение этих параметров во времени. Исходный момент трения подшипников падает до значения Мтр 0,1 кгм и стабилизируется через 4 ч, температура на поверх5 ности наружных колец подшипников стабилизируется через 0,85 ч и составляет 90°С, общий уровень вибраций изменяется и стабилизируется через 1 ч до 90 дБ, после стабилизации последнего из параметров, т.е. момента трения подшипников.

Предлагаемый способ предварительной приработки конических подшипников в дуплексе позволяет повысить точность и стабильность достигаемых в процессе приработки параметров момента трения подшипников, температуры наружных колец подшипников, общего уровня вибраций подшипникового узла, надежность и долговечность подшипникового узла в целом, что обеспечивает повышение работоспособности агрегатов, в которые входит данный подшипниковый узел.

Формула изобретения Способ приработки радиально-упорных подшипников в дуплексе, при котором внутренние и наружные кольца подшипников в дуплексе устанавливают на вал и в корпус, прикладывают осевую нагрузку и вращают внутренние кольца подшипников, отличающийся тем, что, с целью повышения надежности и долговечности подшипникового узла путем повышения точности и стабильности достигаемых в процессе

А 19 18.

17. 16

0

5

0

приработки параметров, в качестве вала и корпуса используют вал и корпус эксплуатационной машины, внутренние и наружные кольца подшипников устанавливают по рабочим посадкам, заданным техническими условиями, после чего создают преднатяг, заданный по техническим условиям по момент трения в дуплексе, одновременно с осевой нагрузкой к дуплексу, прикладывают радиальную нагрузку, причем величины осевой и радиальной нагрузок выбирают равными эксплуатационным, вращение внутренних колец подшипников осуществляют с рабочим числом оборотов, через равные промежутки времени изменяют направление действия осевой, радиальной нагрузок и вращения на противоположное, при вращении измеряют моменттре- ния в подшипниках, уровень вибрации и температуру и изменение этих параметров во времени, а приработку завершают при стабилизации последнего из параметров.

А-А

25

200

600 800 Фиг.г

ЮОО ШО Га,

О

J 5 t,v 0 0,2 0,4 0,6 0,8 W t,4 Фиг.ЗФиг4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров преднатяга и оценки пригодности конических подшипников при сборке редукторов | 1991 |

|

SU1788452A1 |

| Подшипниковый узел | 1989 |

|

SU1751510A1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Стенд для испытания подшипников качения | 1981 |

|

SU968665A2 |

| Способ испытания подшипников скольжения с тканевым рабочим слоем на работоспособность и стенд для его осуществления | 1990 |

|

SU1804603A3 |

| Стенд для измерения вибрации подшипников качения | 1985 |

|

SU1293531A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1987 |

|

SU1460591A1 |

Изобретение относится к машиностроению и может быть использовано в технологических процессах сборки подшипниковых узлов машин для предварительной приработки подшипников. Цель изобретения - повышение надежности и долговечности подшипниковго узла путем повышения точности и стабильности в процессе приработки параметров. Внутренние и наружные кольца подшипников в дуплексе устанавливают на вал и в корпус от эксплуатационной машины по рабочим посадкам, заданным техническими условиями, создают преднатяг, заданный по техническим условиям по моменту трения в дуплексе. Прикладывают осевую и радиальную нагрузки, величины которых равны эксплуатационным. Вращают внутренние кольца подшипников с рабочим числом оборотов. Через равные промежутки времени изменяют направление действия нагрузок и вращения на противоположное. При вращении измеряют момент трения в подшипниках, уровень вибрации и температуру и изменение этих параметров во времени. Приработку завершают после стабилизации последнего из параметров. 5 ил.

дБ

0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,6 ttv

Фиг. 5

| Способ предварительной прикатки радиально-упорных подшипников | 1977 |

|

SU753213A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-21—Подача