Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок типа панелей с разносторонне расположенными выступами, высота которых существенно больше толщины полотна панели. Поковки могут быть из титановых и других труднодеформируемых сплавов, и используемых в качестве полуфабрикатов в авиационной промышленности.

Известен способ ковки пластин, включающий в основном протяжку заготовки в ширину и в длину в определенной последовательности с кантовкой на угол 90°, правку по боковым граням, а также протяжку в длину до толщины 0,25-0,3 ширины. Однако известный способ получения ковкой поковок типа пластин не может быть эффективен

при изготовлении заготовок типа панелей (т.е. пластин с элементами граней и ребер), т.к. наличие в заготовке выступающих конструктивных элементов влечет за собой искажение формы получаемой заготовки из-за неоднородности деформации, т.е. наличие зоны затрудненной деформации в зоне образования выступа. Неоднородность деформации в свою очередь ведет к наличию остаточных напряжений, что влечет потерю качества из-за коробления заготовки.

Известен молотовой штамп для получения высоких элементов фигуры с малыми радиусами закругления, где повышение качества поковок достигается за счет того, что поверхность облойной канавки в верхней поковке очерчивается двумя расположенными над выступами прямолинейными

00

о

CJ

|

стками, расположенными под углом один относительно другого 100-145°, кроме того, расстояние между каждым прямолинейным участком верхней половины и полукруглым il выступом нижней половины равно 0,65-0,8 высоты облойного мостика. Приведенный штамп обеспечивает получение высоких выступов как центральных так и удаленных от центра, обеспечивая полное заполнение этих элементов. Тем не менее способ получения выступов не может быть эффективен при получении заготовок типа панелей, так толщина панели мала по отношению к одному по крайней мере из линейных размеров основания, что влечет за собой недостаточное заполнение полости выступа.

С другой стороны, известен также способ и устройство для изготовления полос, имеющих выступы. В способе наносятся предварительно V-образные разделительные канавки, а затем после формования дополнительныхэлементов они переформовываются в выступы, нависающие над плоскими участками. Однако участок между выступами имеет достаточно тонкую стенку и после окончания деформирования наблюдается тем не менее волнообразное коробление полуфабриката идентично расположению полученных выступов. Кроме того, выступы имеют нависающую форму, следовательно последующая переформовка затруднительная из-за возможного образования зажимов.

Наиболее близким является способ получения изделий типа ребристых панелей, заключающийся в том, что для повышения качества изделий и снижения энергоемкости при предварительном профилировании заготовки получают полуфабрикат переменного сечения с высотой, увеличивающейся от центра к периферии, и шириной не менее расстояния между крайними ребрами изделия. Тем не менее данный способ не позволяет значительно снизить величину неоднородности деформации и следовательно существенно улучшить качество заготовок.

Цель изобретения - повышение качества панелей с разносторонне расположенными выступами за счет уменьшения влияния зон затрудненной деформации.

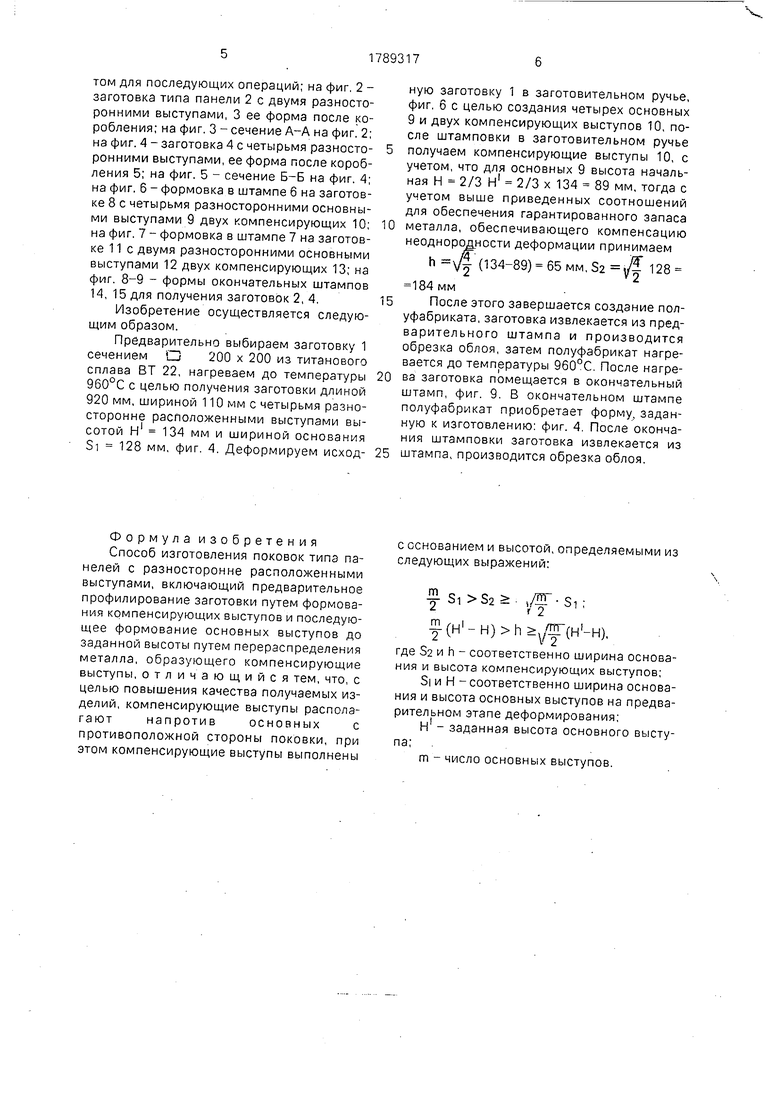

Поставленная цель, в способе по которому заготовку подвергают предварительному профилированию путем формования компенсирующих выступов и последующему формированию основных выступов до заданной высоты путем перераспределения металла, достигается тем, что предварительно нагретую исходную заготовку 1 штампуют с образованием на предварительном переходе основных 9 и компенсирующих 10 выступов, расположенных напротив основных с противоположной стороны поковки с шириной основания За и

высотой h Н, где Н - высота основного выступа. При этом сечение компенсирующих выступов выполняют соответственно сечению основных выступов. На заключительном переходе штамповки происходит

переформовка компенсирующих выступов до необходимой формы и размеров полотна панели и выступов. Расположение компенсирующих выступов напротив основных с противоположной стороны поковки компенсирует прогиб, приводит к возникновению деформационного поля противоположного направления, которое компенсирует первоначальные деформации, С учетом того, что основные и компенсирующие выступы можно аппроксимировать в первом приближении треугольниками с высотами Н и h, и шириной основания Si и $2, с учетом того, что после деформирования компенсирующих выступов высота основных выступов

принимает значение Н , а ширина основания остается прежней, а также с учетом при- ближенного сохранения объема и очевидностью того, что верхними пределами ширины основания компенсирующего

выступа $2 и его высоты h будут являться соответствующие геометрические параметры основных выступов, будут справедливы следующие соотношения:

v/nr:Sl;

ICL 2

где m - число основных выступов.

Отличительными признаками изобретения являются: компенсирующие выступы располагают напротив основных; компенсирующие выступы располагают с противоположной стороны поковки; компенсирующие выступы выполняют с основанием и высотой, определяемыми из следующих выражений:

/pSi:

у(н -Н)(н -Н),

где S2 и h - соответственно ширина основания и высота компенсирующих выступов;

Si и Н - соответственно ширина основания и высота основных выступов на предва- рительном этапе деформирования;

Н1 - заданная высота основного выступа;

m - число основных выступов.

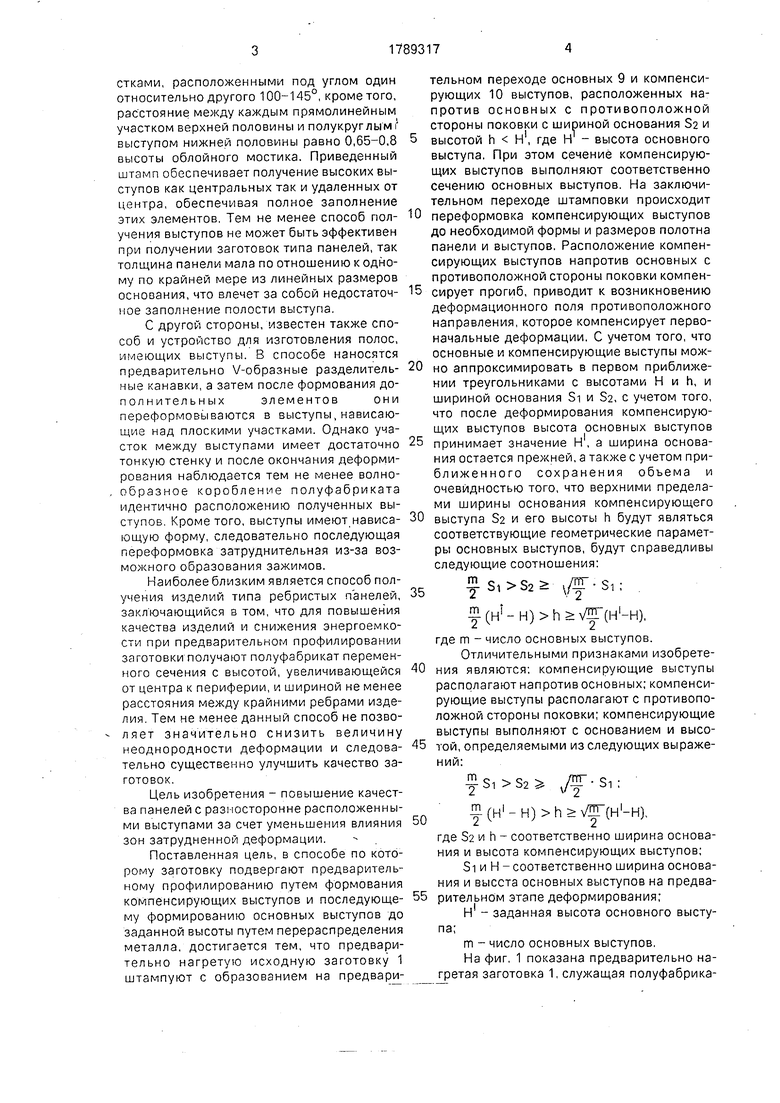

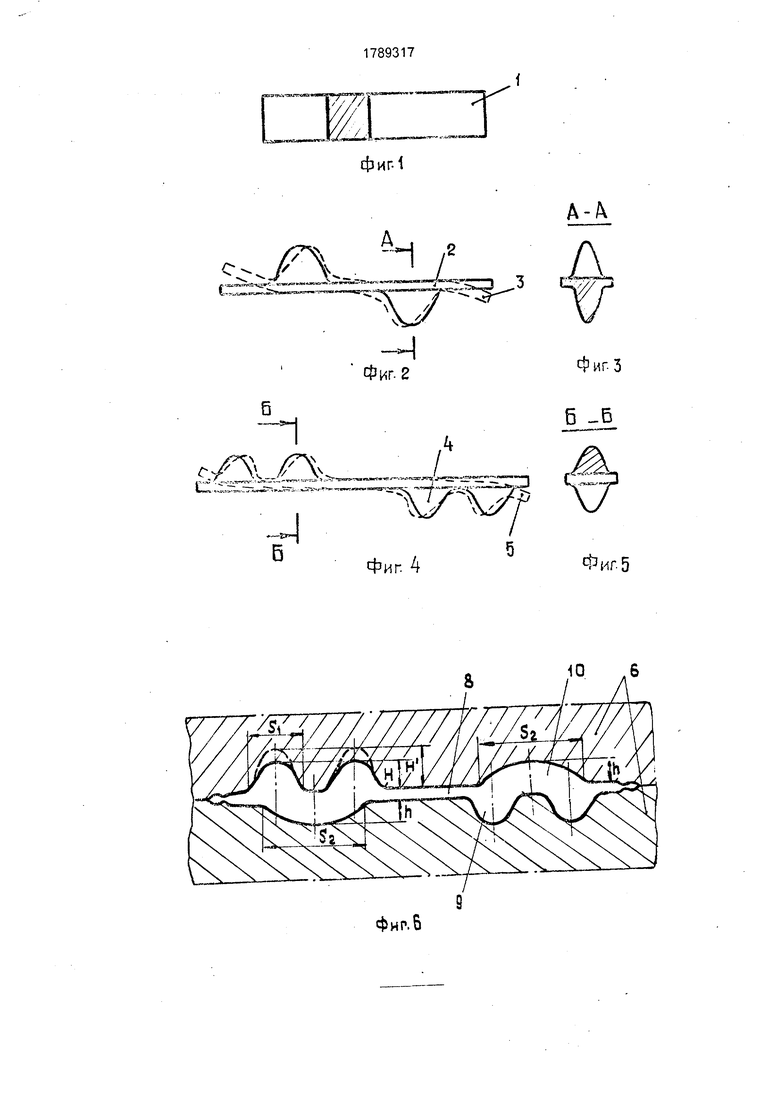

На фиг. 1 показана предварительно нагретая заготовка 1, служащая полуфабрика(Н1 - Н) h Шн -Н).

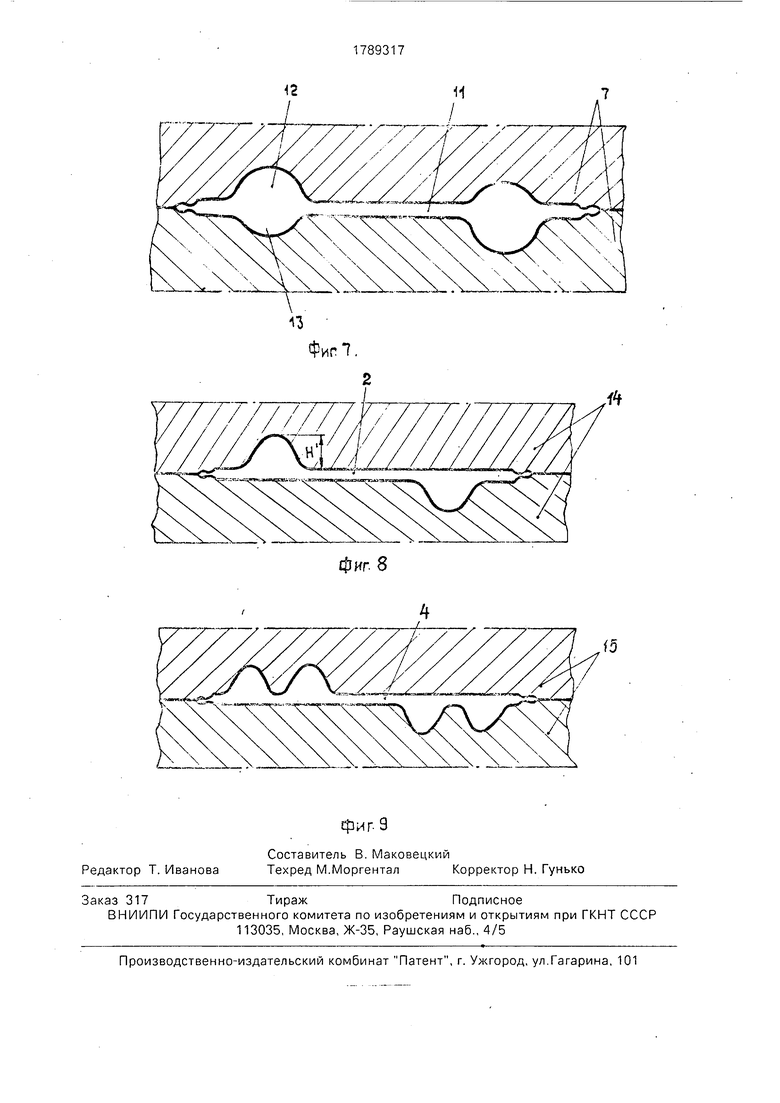

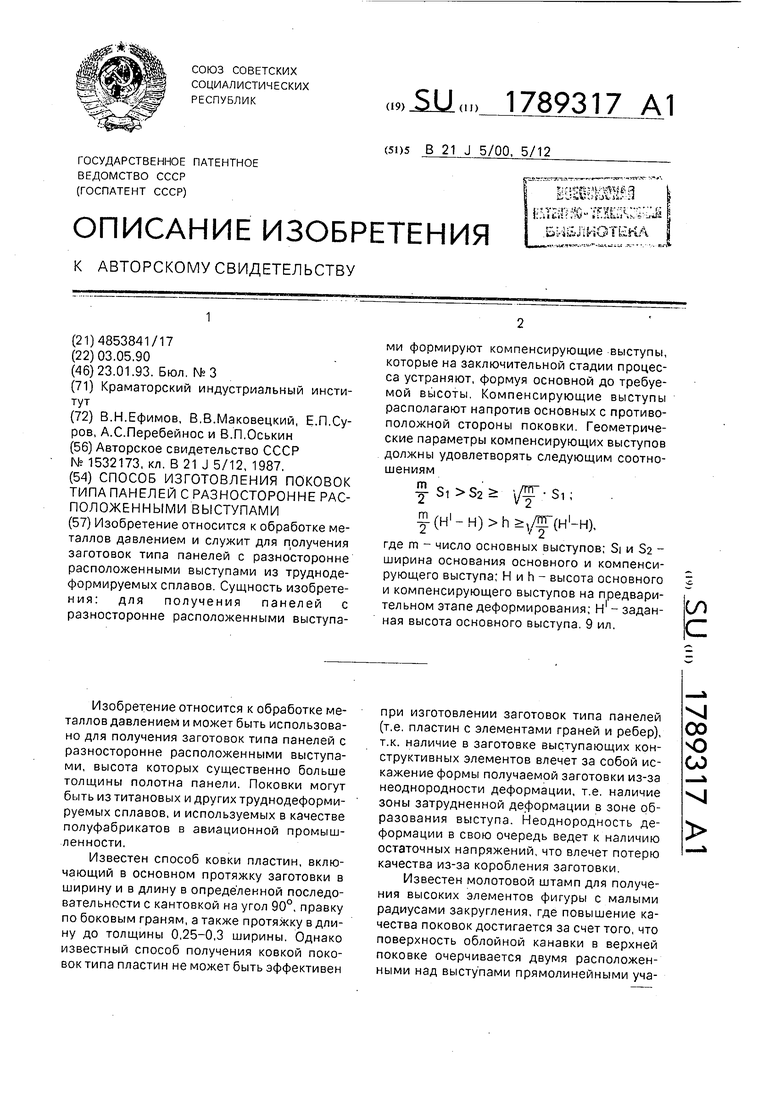

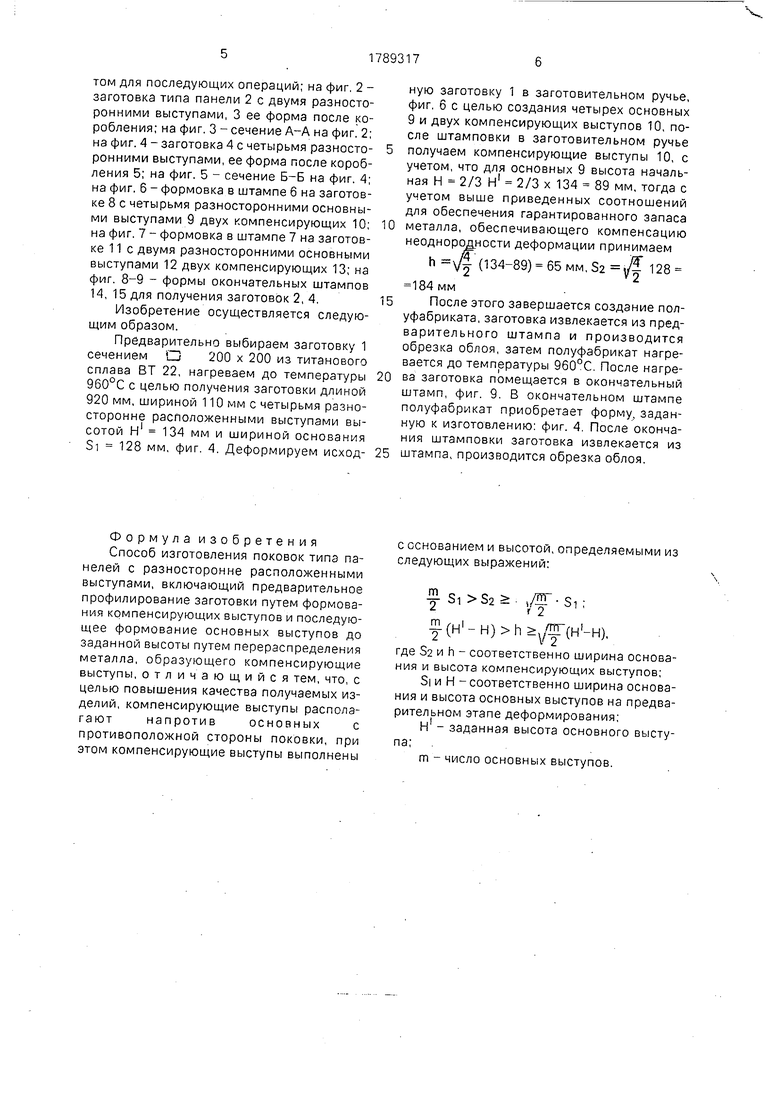

том для последующих операций; на фиг. 2 - заготовка типа панели 2 с двумя разносторонними выступами, 3 ее форма после коробления; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - заготовка 4 с четырьмя разносторонними выступами, ее форма после коробления 5; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - формовка в штампе 6 на заготовке 8 с четырьмя разносторонними основными выступами 9 двух компенсирующих 10; на фиг. 7 - формовка в штампе 7 на заготовке 11 с двумя разносторонними основными выступами 12 двух компенсирующих 13; на фиг. 8-9 - формы окончательных штампов 14, 15 для получения заготовок 2, 4.

Изобретение осуществляется следующим образом.

Предварительно выбираем заготовку 1 сечением С 200 х 200 из титанового сплава ВТ 22, нагреваем до температуры 960°С с целью получения заготовки длиной 920 мм, шириной 110 мм с четырьмя разносторонне расположенными выступами высотой Н 134 мм и шириной основания $1 128 мм, фиг. 4. Деформируем исходную заготовку 1 в заготовительном ручье, фиг. 6 с целью создания четырех основных 9 и двух компенсирующих выступов 10, после штамповки в заготовительном ручье получаем компенсирующие выступы 10, с учетом, что для основных 9 высота начальная Н 2/3 Н1 2/3 х 134 89 мм, тогда с учетом выше приведенных соотношений для обеспечения гарантированного запаса металла, обеспечивающего компенсацию неоднородности деформации принимаем

65 мм, 128

184 мм

После этого завершается создание полуфабриката, заготовка извлекается из предварительного штампа и производится обрезка облоя, затем полуфабрикат нагревается до температуры 960°С. После нагрева заготовка помещается в окончательный штамп, фиг. 9. В окончательном штампе полуфабрикат приобретает форму, заданную к изготовлению: фиг. 4. После окончания штамповки заготовка извлекается из 5 штампа, производится обрезка облоя.

0

5

0

(134-89)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок панелей с выступами | 1989 |

|

SU1697965A1 |

| Штамп для открытой объемной штамповки поковок | 1991 |

|

SU1821286A1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2582843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1746609A2 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

Изобретение относится к обработке металлов давлением и служит для получения заготовок типа панелей с разносторонне расположенными выступами из труднодеформируемых сплавов. Сущность изобрете- ния: для получения панелей с разносторонне расположенными выступами формируют компенсирующие выступы, которые на заключительной стадии процесса устраняют, формуя основной до требуемой высоты. Компенсирующие выступы располагают напротив основных с противоположной стороны поковки. Геометрические параметры компенсирующих выступов должны удовлетворять следующим соотношениям И ЈpSi; (Hl-H)(Hl-H), где m - число основных выступов; Si и S2 - ширина основания основного и компенсирующего выступа; Н и h - высота основного и компенсирующего выступов на предварительном этапе деформирования; Н1 - заданная высота основного выступа. 9 ил. ел с

Формула изобретения Способ изготовления поковок типа панелей с разносторонне расположенными выступами, включающий предварительное профилирование заготовки путем формования компенсирующих выступов и последующее формование основных выступов до заданной высоты путем перераспределения металла, образующего компенсирующие выступы, отличающийся тем, что, с целью повышения качества получаемых изделий, компенсирующие выступы располагают напротив основных с противоположной стороны поковки, при этом компенсирующие выступы выполнены

с основанием и высотой, определяемыми из следующих выражений:

m Т

т

Si S2S. ЛГ-Si;

(H -H)(Hl-H),

где $2 и h - соответственно ширина основания и высота компенсирующих выступов;

Si и Н -соответственно ширина основания и высота основных выступов на предварительном этапе деформирования;

Н - заданная высота основного выступа;

m - число основных выступов.

Фир.Б

Фиг.

фиг 8

| Способ получения изделий типа ребристых панелей | 1987 |

|

SU1532173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-23—Публикация

1990-05-03—Подача