Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ребристых панелей с односторонним и двухсторонним оребрением с шириной полотна, не превышающей 200-300 мм.

Цель изобретения - повышение качества и снижение энергоемкости при изготовлении ребристых панелей свободной осадкой.

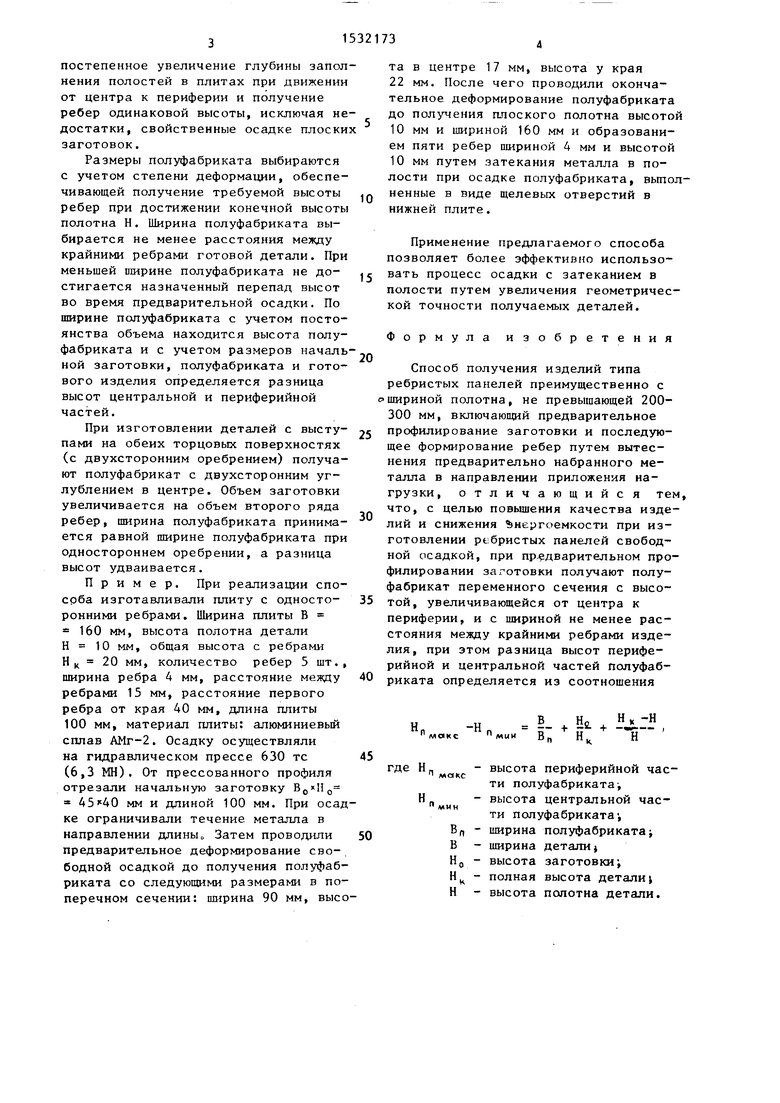

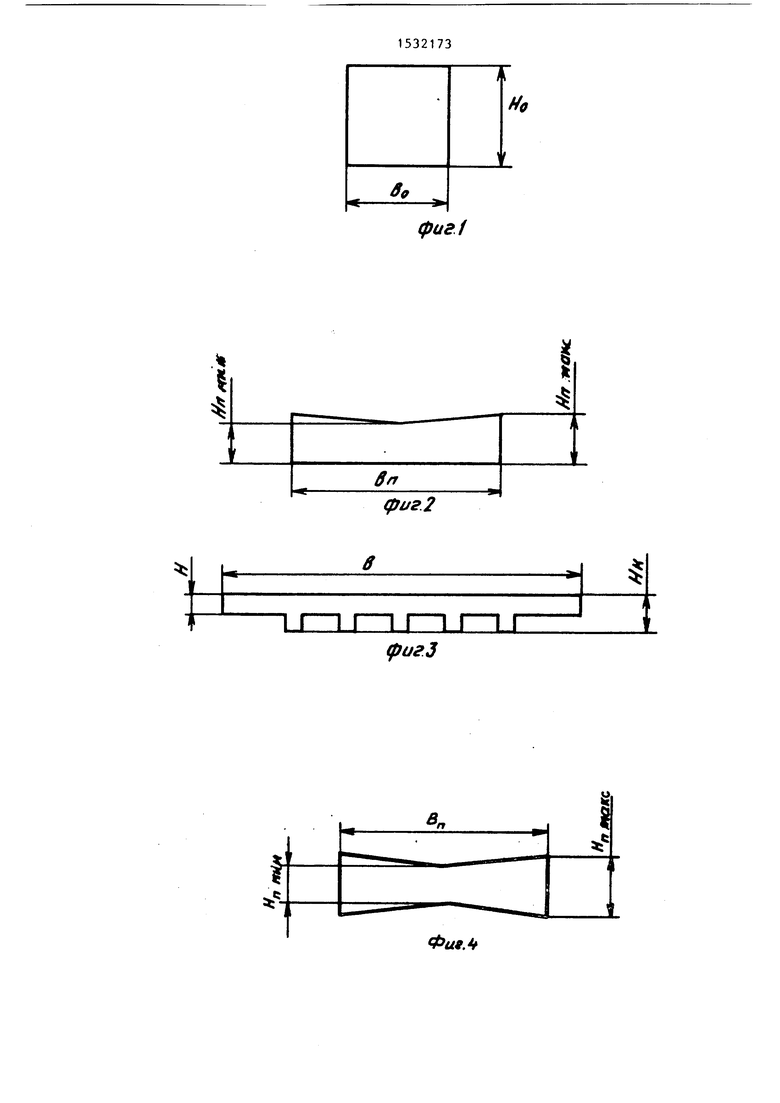

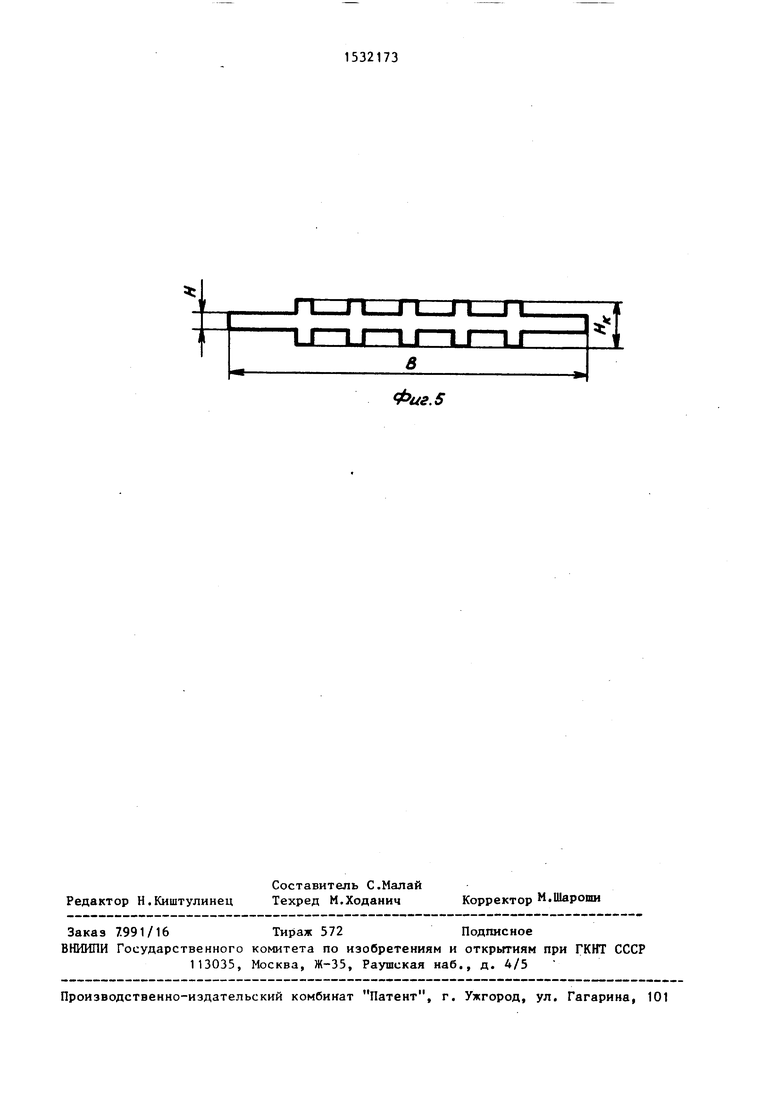

На фиг. 1 показана заготовка для получения панели; на фиг. 2 - полуфабрикат, полученный после предварительной осадкиj на фиг. 3 - деталь, полученная после окончательной осадки полуфабриката; на фиг. 4 - полуфабрикат для получения детали с двухсторонним оребрением; на фиг . 5 - деталь, с двухсторонним оребрением.

Способ осуществляют следующим образом.I

С учетом размеров готовой дета:.и определяются размеры исходной заготовки. Заготовку осаживают на нижней плоской плите верхней клиновой плитой до получения полуфабриката с высотой, меньшей в середине по сравнению с его высотой на периферии. Затем полуфабрикат осаживают на нижней плите, имеющей полости для затекания металла, верхней сплошной плоскопараллельной плитой. В этот момент происходит осадка с затеканием в полости. Металл растекается к периферии и затекает в полости, образуя искомз й профиль детали: плоское полотно и односторонние торцовые ребра. Так как высота полуфабриката увеличивается от центра к периферии, то это обеспечивает

Р

о:

ч ее

постепенное увеличение глубины заполнения полостей в плитах при движении от центра к периферии и получение ребер одинаковой высоты, исключая недостатки, свойственные осадке плоски заготовок.

Размеры полуфабриката выбираются с учетом степени деформации, обеспечивающей получение требуемой высоты ребер при достижении конечной высоты полотна Н. Ширина полуфабриката выбирается не менее расстояния между крайними ребрами готовой детали. При меньшей ширине полуфабриката не достигается назначенный перепад высот во время предварительной осадки. По ширине полуфабриката с учетом постоянства объема находится высота полуфабриката и с учетом размеров начальной заготовки, полуфабриката и готового изделия определяется разница высот центральной и периферийной частей.

При изготовлении деталей с выступами на обеих торцовых поверхностях (с двухсторонним оребрением) получают полуфабрикат с двухсторонним углублением в центре. Объем заготовки увеличивается на объем второго ряда ребер, ширина полуфабриката принимается равной ширине полуфабриката при одностороннем оребрении, а разница высот удваивается.

Пример. При реализации спо- срба изготавливали плиту с односторонними ребрами. Ширина плиты В 160 мм, высота полотна детали Н 10 мм, общая высота с ребрами Н 1 20 мм, количество ребер 5 шт. , ширина ребра 4 мм, расстояние между ребрами 15 мм, расстояние первого ребра от края 40 мм, длина плиты 100 мм, материал плиты: алюминиевый сплав АМг-2. Осадку осуществляли на гидравлическом прессе 630 тс (6,3 МН). От прессованного профиля отрезали начальную заготовку мм и длиной 100 мм. При осадке ограничивали течение металла в направлении длины„ Затем проводили предварительное деформирование сво- бодной осадкой до получения полуфабриката со следующими размерами в поперечном сечении: ширина 90 мм, высота в центре 17 мм, высота у края 22 мм. После чего проводили окончательное деформирование полуфабриката до получения плоского полотна высотой 10 мм и шириной 160 мм и образованием пяти ребер шириной 4 мм и высотой 10 мм путем затекания металла в полости при осадке полуфабриката, вьтол- ненные в виде щелевых отверстий в нижней плите.

Применение предлагаемого способа позволяет более эффективно использо- вать процесс осадки с затеканием в

полости путем увеличения геометрической точности получаемых деталей.

Формула изобретения

Способ получения изделий типа

ребристых панелей преимущественно с

шириной полотна, не превышающей 200300 мм, включающий предварительное

профилирование заготовки и последующее формирование ребер путем вытеснения предварительно набранного металла в направлении приложения нагрузки, отличающийся тем, что, с целью повышения качества изделий и снижения Энергоемкости при изготовлении ребристых панелей свободной осадкой, при предварительном профилировании заготовки получают полуфабрикат переменного сечения с высотой, увеличивающейся от центра к

периферии, и с шириной не менее расстояния между крайними ребрами изделия, при этом разница высот периферийной и центральной частей полуфабриката определяется из соотношения

Н,

макс

-Н

В. Л-. ,

где Н f, - высота периферийной части полуфабриката-, Н- - высота центральной . „

ти полуфабриката , БЛ - ширина полуфабрикатаi В - ширина деталиJ HO - высота заготовки; Н, - полная высота детали Н - высота полотна детали.

, ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОСАДКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2006326C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Способ изготовления поковок типа панелей с разносторонне расположенными выступами | 1990 |

|

SU1789317A1 |

| Способ формообразования ребристых деталей с криволинейной поверхностью | 1982 |

|

SU1162522A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| Штамп для получения ребристых деталей | 1981 |

|

SU1098645A1 |

| СПОСОБ ШТАМПОВКИ ПАНЕЛЕЙ С ОДНОСТРОННИМИ РЕБРАМИ ЖЕСТКОСТИ | 2003 |

|

RU2223838C1 |

| Способ изготовления деталей с односторонним оребрением | 1990 |

|

SU1731395A1 |

| Способ изготовления тонкостенных деталей с односторонним оребрением | 1988 |

|

SU1579621A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ребристых панелей с односторонним и двухсторонним оребрением. Цель изобретения - повышение качества и снижение энергоемкости при изготовлении ребристых панелей свободной осадкой. Для этого проводят предварительное профилирование заготовки и последующее формирование ребер путем свободной осадки полученного полуфабриката. Полуфабрикат получают с высотой, увеличивающейся от центра к периферии, и с шириной не менее расстояния между крайними ребрами детали. Свободная осадка такого полуфабриката позволяет получить одинаковую высоту ребер независимо от их удаления от центра детали. 5 ил.

фиг1

(риг2

(ригЗ

Фи9.

Фиг.5

| Атрошенко А.П., Федоров В.И | |||

| Горячая штамповка труднодеформируемых материалов | |||

| М.: Машиностроение, 1979, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1989-12-30—Публикация

1987-02-27—Подача