Изобретение относится к обработке металлов давлением, а именно к горячештамповочному производству, и может быть использовано при изготовлении детялей крестообразной формы, например крестовин карданного вала.

Целью изобретения является повышение производительности и качества получаемых изделий, а также повышение экономичности процесса за счет снижения расхода металла и затрат на штамповую оснастку,

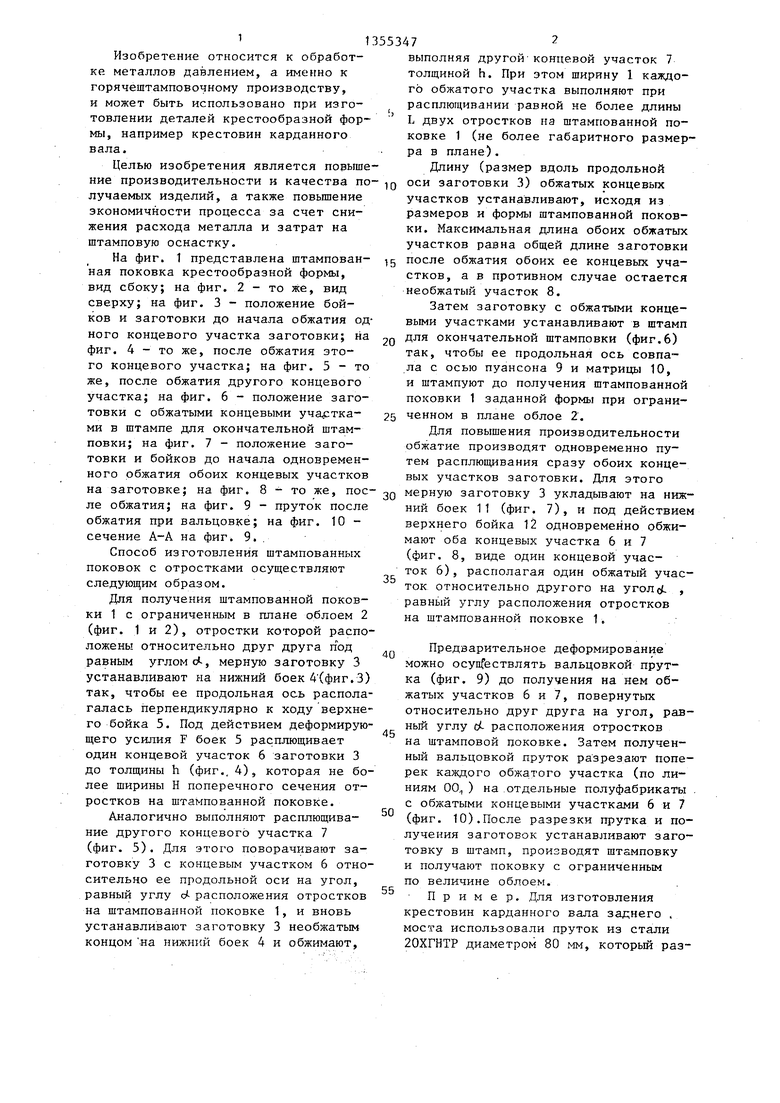

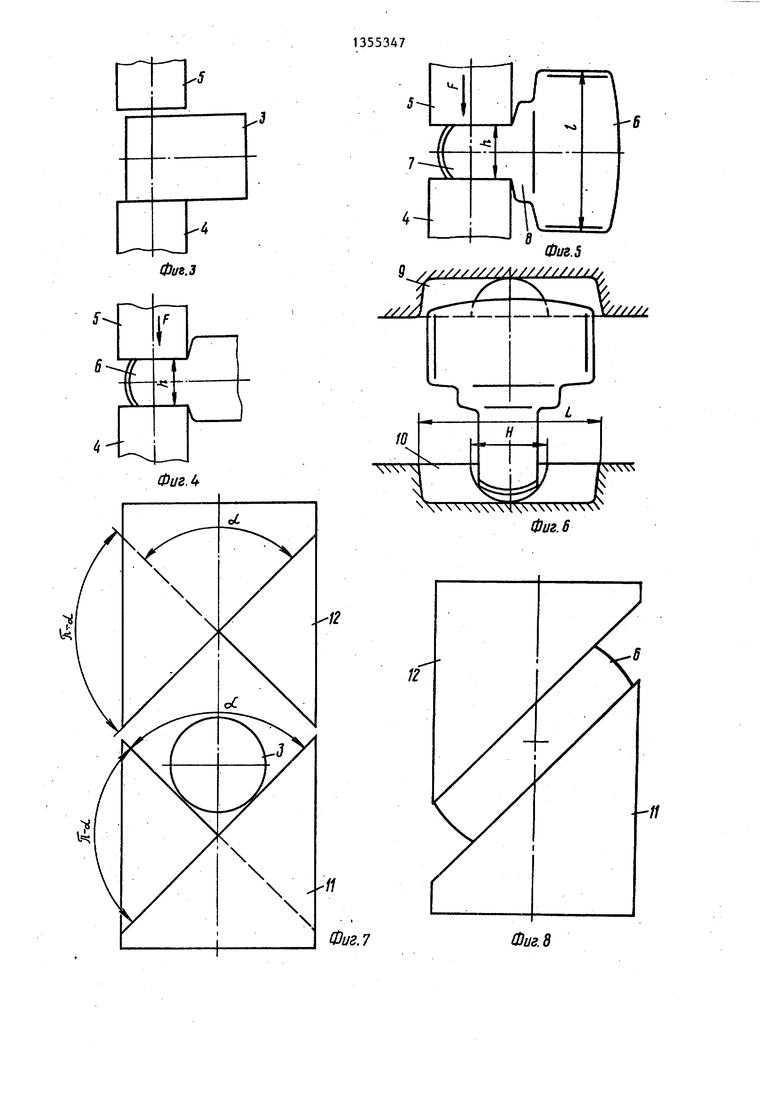

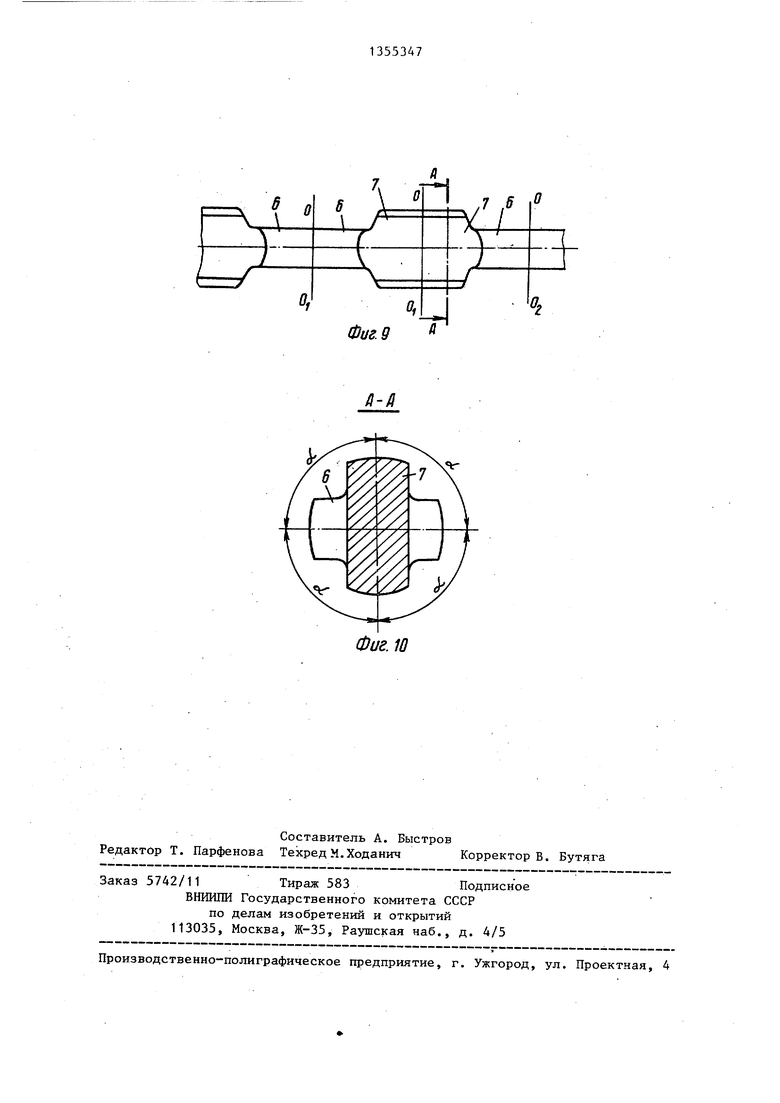

На фиг. 1 представлена штампованная поковка крестообразной формы, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - положение бойков и заготовки до начала обжатия одного концевого участка заготовки; на фиг. 4 - то же, после обжатия этого концевого участка; на фиг. 5 - то же, после обжатия другого концевого участка; на фиг. 6 - положение заготовки с обжатыми концевыми уча гтка- ми в штампе для окончательной штамповки; на фиг. 7 - положение заготовки и бойков до начала одновременного обжатия обоих концевых участков на заготовке; на фиг. 8 - то же, после обжатия; на фиг. 9 - пруток после обжатия при вальцовке; на фиг. 10 - сечение А-А на фиг. 9..

Способ изготовления штампованных поковок с отростками осуществляют следующим образом.

Для получения штампованной поковки 1 с ограниченным в плане облоем 2 (фиг. 1 и 2), отростки которой расположены относительно друг друга пЪд равным углом , мерную заготовку 3 устанавливают на нижний боек А (фиг.З) так, чтобы ее продольная ось располагалась перпендикулярно к ходу верхнего бойка 5. Под действием деформирующего усилия F боек 5 расплющивает один концевой участок 6 заготовки 3 до толщины h (фиг., 4), которая не более ширины Н поперечного сечения отростков на штампованной поковке.

Аналогично выполняют расплющивание другого концевого участка 7 (фиг. 5). Для этого поворачивают заготовку 3 с концевым участком 6 относительно ее продольной оси на угол, равный углу расположения отростков на штампованной поковке 1, и вновь устанавливают заготовку 3 необжатым концом на нижний боек 4 и обжимают.

выполняя другой-концевой участок 7 толщиной h. При этом ширину 1 каждого обжатого участка выполняют при расплющивании равной не более длины L двух отростков на штампованной поковке 1 (не более габаритного размер- ра в плане).

Длину (размер вдоль продольной

оси заготовки 3) обжатых концевых участков устанавливают, исходя из размеров и формы штампованной поковки. Максимальная длина обоих обжатых участков равна общей длине заготовки

после обжатия обоих ее концевых участков, а в противном случае остается необжатый участок 8.

Затем заготовку с обжатыми концевыми участками устанавливают в штамп

для окончательной штамповки (фиг.6) так, чтобы ее продольная ось совпала с осью пуансона 9 и матрицы 10, и штампуют до получения штампованной поковки 1 заданной формы при ограниченном в плане облое 2.

Для повышения производительности обжатие производят одновременно путем расплющивания сразу обоих концевых участков заготовки. Для этого

мерную заготовку 3 укладывают на нижний боек 11 (фиг. 7), и под действием верхнего бойка 12 одновременно обжимают оба концевых участка 6 и 7 (фиг. 8, виде один концевой участок 6), располагая один обжатый участок относительно другого на угоЛ(У , равный углу расположения отростков на штампованной поковке 1.

Предварительное деформирование можно осупГествлять вальцовкой прутка (фиг. 9) до получения на нем обжатых участков 6 и 7, повернутых относительно друг друга на угол, равный углу с - расположения отростков на штамповой поковке. Затем полученный вальцовкой пруток разрезают поперек каждого обжатого участка (по линиям 00 ) на отдельные полуфабрикаты . с обжатыми концевыми участками 6 и 7 (фиг. 10).После разрезки прутка и получения заготовок устанавливают заготовку в штамп, производят штамповку и получают поковку с ограниченным по величине облоем.

Пример. Для изготовления крестовин карданного вала заднего . моста использовали пруток из стали 20ХГНТР диаметром 80 мм, который разрезали на сортовых ножницах до получения заготовок размером 080X 152 мм.

После индукционного нагрева до 1180-1200 С мерную заготовку устанавливали на нижний боек штампа и за один ход пресса усилием 25000 кН производили верхним бойком расплющивание одновременно обоих концевых участков заготовки при приложении деформирующего усилия, направленного перпендикулярно к продольной оси заготовки. В результате такого обжатия получали сечение концевых участков толщиной 49 мм, которая меньше поперечного размера 53 мм отростков у штампованной срестовины, и шириной 168 мм, которая меньше длины 174 мм двух отростков на той же поковке (габаритного размера поковки в плане Все указанные размеры горячие. Затем на том же прессе устанавливали предварительно обжатую заготовку в штамп для окончательной штамповки, совмещая ее продольную ось с вертикальной осью штампа, и штамповали до придания ей заданной формы поковки при ограниченном по размеру облое

Обрезку штампованных поковок производили на обрезном прессе.

Полученная штампованная поковка не имела дефектов в виде заштампованных в тело поковки заусенцев, кроме того, проведение способа предлагаемы обра:зом при небольшом отходе металла и высокой производительности позволяет значительно уменьшить расходы на изготовление- штамповой оснастки.

5

0

5

0

5

Формула изобретения

1.Способ изготовления поковок с отростками, преимущественно крестообразной формы, включающий предварительное деформирование мерной заготовки и окончательное ее деформирование в штампе при совмещении продольной оси заготовки с осью рабочей полости штампа, отличающийс я тем, что, с целью повьш1ения производительности и качества получаемых изделий, а также повышения экономичности процесса за счет снижения расхода металла и затрат на штампо- вую оснастку, предварительное деформирование заготовки осуществляют путем одновременного обжатия ее концевых участков, формируя полуфабрикат в виде двух плоских элементов, соос- но развернутых один относительно другого на угол, равный углу между смежными отростками готовой поковки, и ш еющих толщину поперечного сечения отростков поковки, при этом каждый из элементов выполняют шириной. Не превышающей габаритный размер поковки в плане.

2.Способ ПОП.1, отличающийся тем, что используют исходную многоштучную прутковую заготовку, а при обжатии производят последовательное расплющивание ее участков .под смежные мерные заготовк; вдоль оси прутковой заготовки, после чего ее разделяют на отдельные полуфабрикаты.

Фиг. г

5

Фиг.З

r

4

в

Фиг.З 9 у /////////A/////////jy

t

ФигЛ

11

Фиг. 7

Фиг. 6

12

Фаг. 8

Фиг. 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампованных поковок типа крестовины | 1987 |

|

SU1473897A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| Штамп для штамповки поковок с отростками | 1987 |

|

SU1445846A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ СЕЧЕНИЕМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2381861C1 |

Изобретение относится к обработке метгшлов давлением, а именно к технологии получения поковок с отростками преимущественно крестообразной формы. Целью изобретения является повьшение производительности и качества получаемых изделий, а также экономичности процесса за счет снижения расхода металла и затрат на штам- повую оснастку. Для достижения цели предварительное деформирование заготовки осуществляют путем одновременного обжатия ее концейых участков, формируя полуфабрикат в виде двух плоских элементов, соосно развернутых один относительно другого на угол, равный углу между смежными отростками готовой поковки, и имеющих толщину поперечного сечения не более ширины поперечного сечения отростков поковки. Каждый из элементов выполняют шириной, не превышающей габаритный размер поковки в плане. Возможно использование исходной многоштучной прутковой заготовки. При обжатии камерой производят последовательное расплкяцивание ее участков под смежные мерные заготовки вдоль оси прутковой заготовки, после чего ее разделяют на отдельные полуфабрикаты. С полученной поковки обрезает облой. Способ обеспечивает отсутствие дефектов в виде заштампованных в тело поковки заусенцев. 1 з.п. ф-лы, 10 ил. § (Л со ел сд со 4

Фиг. 10

| Способ облойной штамповки поковок сбОКОВыМи ОТРОСТКАМи | 1979 |

|

SU841774A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-30—Публикация

1986-03-20—Подача