является выделение значительного количества летучих (в основном, аммиака): в расплаве до 4,1% в среде растворителя - до 5,48% от массы исходных компонентов, а также высокое содержание свободного фенола: до 19% в расплаве и от 3,2 до 10,8% в растворителе. К числу недостатков относится и TQ, что при отверждении смол при 175- 200° С выделяется большое количество аммиакаГз а счет термического распада всех метиленаминных мостиков с образованием метиленовых.

Целью изобретения является получение азотсодержащей смолы с низким содержанием фенола, способной к самоотвержде- нию без выделения аммиака и других летучих продуктов, С этой целью фенол или крезолы конденсируют с тетраметилендиэ- тилендиамином (продуктом конденсации формальдегида с этилендиамином) в соотношении соответственно 1:0,5-0,75 в расплаве или растворителе. При проведении реакции в расплаве компоненты смешивали в реакционном сосуде и нагревали в интервале 100-140° С в течение 1-4 ч, Время синтеза определяли по максимальной конверсии фенола. Реакционная смесь на всем протяжении реакции оставалась прозрачным и однородным расплавом светло-желтого цвета. Реакция протекала без выделения летучих продуктов, о чем свидетельствует постоянство веса реакционной смеси.

Брутто формула тетраметилендиэти- лендиамина - CaHi6N4 /6/.

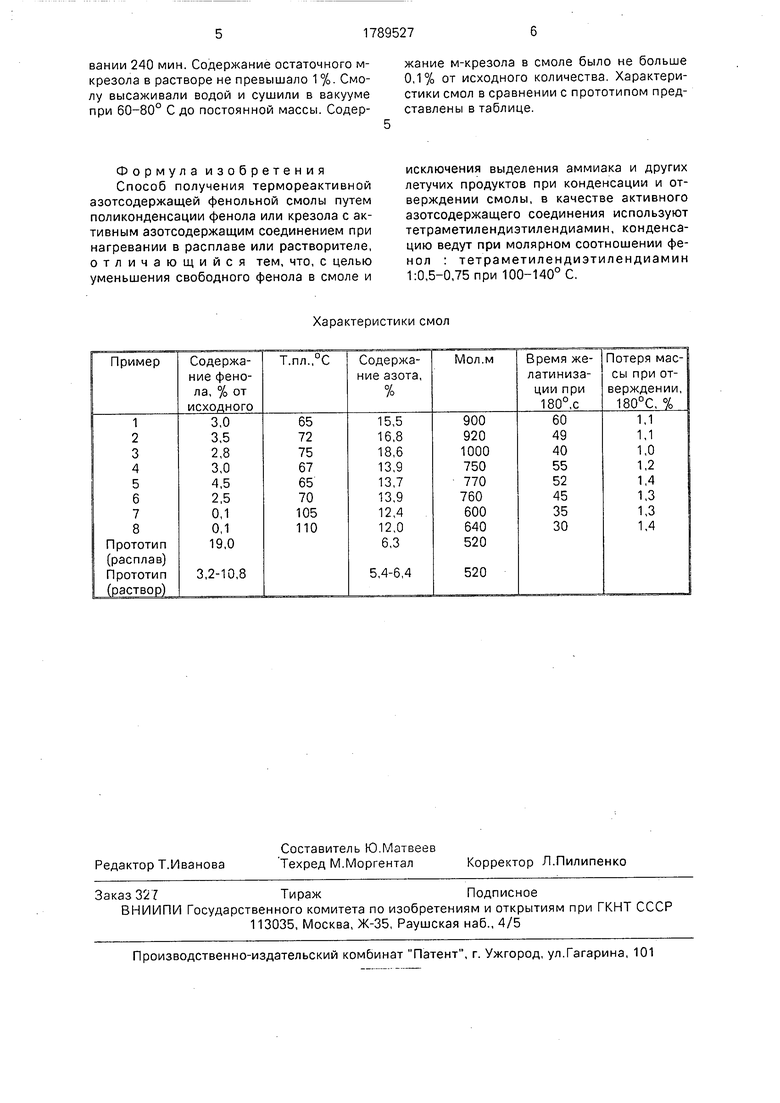

Смола характеризуется следующими показателями:

Температура плавления, °С60-75 Содержание фенола от исходного, % 2,5-4,5 Молекулярная масса 750-1000 Время желатинизации при 180° С, 30-60 Потеря массы в течение 20 мин при 180° С, % менее 1,4 Содержание азота, % 13,9-18,6 Для синтеза смол в растворе в качестве растворителя могут быть взяты любые высококипящие полярные жидкости, растворяющие исходные компоненты и образующиеся смолы, например диметилформамид. Использовали 50%-ные растворы (по сумме мономеров). Смесь нагревали при 140° С практически до полной конверсии фенола (99,0-99,5%) в течение 4 часов. Получали вязкие гомогенные растворы светло-коричневого цвета, устойчивые при комнатной температуре в течение неограниченного времени. Растворы могут быть использованы для лаков и клеев без дополнительной

обработки. Выделенные из растворителя осаждением водой и высушенные смолы имели следующие показатели:

Температура плавления, °С 105-110

Содержание фенола, % 0,1

Молекулярная масса520-600

Содержание азота, %12,0-12,4

Смолы, полученные как в расплаве, так

и растворе, при нагревании до 180° С в

течение непродолжительного времени теряют растворимость в органических растворителях и концентрированных растворах щелочи, даже при кипячении. Потеря массы при отверждении не превышает 1,4%.

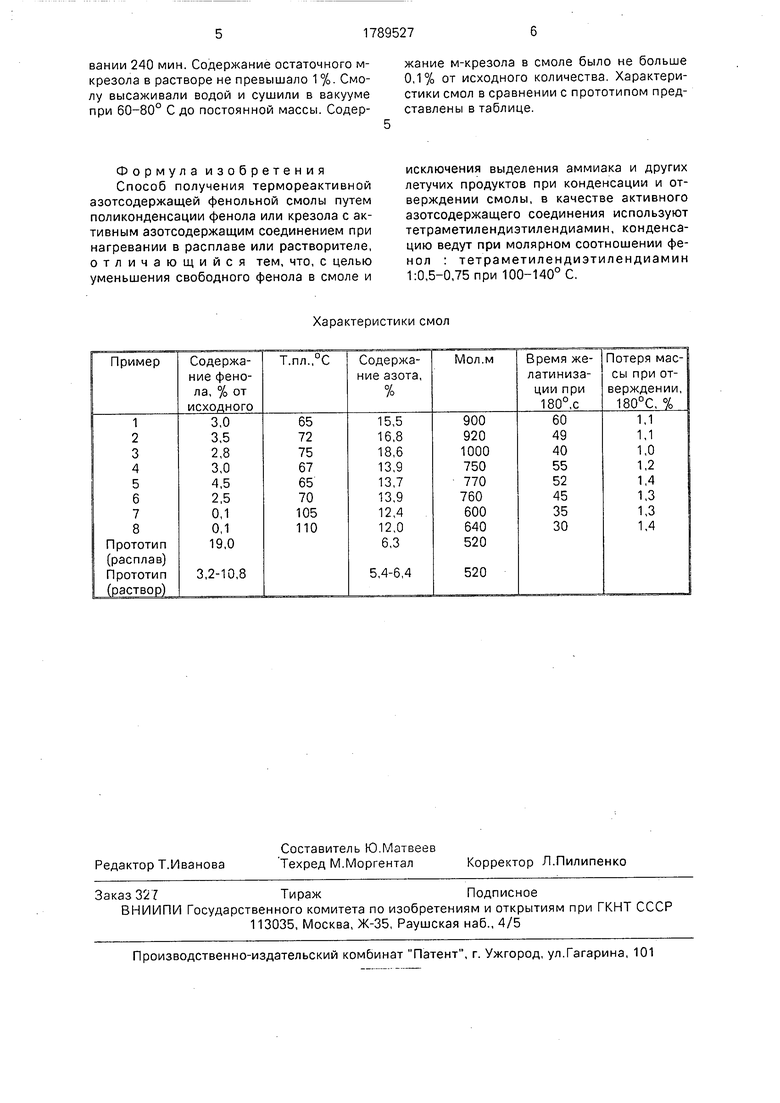

По сравнению с прототипом способ позволяет уменьшить содержание фенола в смоле до 4,5% в расплаве (против 19% по прототипу) и до 9,1% - в растворе (против 3,3-10,8% по прототипу). Содержание азота

колеблется от 13,7 до 18,6% в расплаве (против 6,3% по прототипу) и от 12 до 12,4% в растворе (против 5,4-6,4% по прототипу). Смолы не содержат соединений, выделяющих при переработке и эксплуатации аммиак. В связи с чем они могут быть использованы в контакте с цветными металлами.

Изобретение выполняется следующим образом.

Пример1.94г фенола (1 моль) и 84 г (0,5 моль) тетраметилендиэтилендиамина (ТМДЭДА) смешивали и нагревали при 100° С 240 мин.

Пример 2. 94 г фенола (1 моль) и 100,8 г.

(0,6 моль) ТМДЭДА смешивали и выдерживали при 110° С 180 мин.

Пример 3. 94 г фенола (1 моль) и 125,2 г (0,75 моль) ТМДЭДА смешивали и выдерживали при 120° С 150 мин.

П р и м е р 4. 108 г (1 моль) м-крезола и 84 г (0,5 моль) ТМДЭДА смешивали и выдерживали при 120° С 60 мин.

Пример 5, 108 г о-крезола и 84 г ТМДЭДА нагревали при 120° С 180 мин.

П р и м е р 6. 108 г п-крезола и 84 г ТМДЭДА нагревали при 120° С 180 мин.

П р и м е р 7. 94 г (1 моль) фенола, 84 г (0,5 моль) ТМДЭДА и 178 г диметилфор- мамида нагревали при перемешивании

240 мин при 140° С, затем смолу высаживали водой и сушили в вакууме при SO- SO0 С до постоянной массы. Содержание остаточного фенола в растворе в конце реакции не превышало 1 %, содержание фенола в смоле было не больше 0,1% от исходного количества.

Примерз. 108г (1 моль) м-крезола и 84 г

(0,5 моль) ТМДЭДА и 192 г диметилформамида выдерживали при 140° С и перемешивании 240 мин. Содержание остаточного м- крезола в растворе не превышало 1 %. Смолу высаживали водой и сушили в вакууме при 60-80° С до постоянной массы. Содержание м-крезола в смоле было не больше 0,1% от исходного количества. Характеристики смол в сравнении с прототипом представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФТАЛИДСОДЕРЖАЩИЕ СООЛИГОМЕРЫ ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ СОПОЛИМЕРОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ФТАЛИДСОДЕРЖАЩИЕ СШИТЫЕ СОПОЛИМЕРЫ НА ИХ ОСНОВЕ В КАЧЕСТВЕ КОНСТРУКЦИОННЫХ ПОЛИМЕРОВ | 2011 |

|

RU2463315C1 |

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| Способ восстановления технологических свойств электроизоляционных синтетических смол | 1981 |

|

SU943858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения новолачной ортокрезолформальдегидной смолы | 1989 |

|

SU1792943A1 |

| ОТВЕРЖДАЮЩАЯСЯ БЕЗ НАГРЕВА КОМПОЗИЦИЯ СВЯЗУЮЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2324706C2 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| СМОЛА ДЛЯ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2474629C2 |

| Электроизоляционный лак | 1974 |

|

SU615868A3 |

Формула изобретения Способ получения термореактивной азотсодержащей фенольной смолы путем поликонденсации фенола или крезола с активным азотсодержащим соединением при нагревании в расплаве или растворителе, отличающийся тем, что, с целью уменьшения свободного фенола в смоле и

Характеристики смол

исключения выделения аммиака и других летучих продуктов при конденсации и от- верждении смолы, в качестве активного азотсодержащего соединения используют тетраметилендиэтилендиамин, конденсацию ведут при молярном соотношении фенол : тетраметилендиэтилендиамин 1:0,5-0,75 при 100-140° С.

Авторы

Даты

1993-01-23—Публикация

1990-10-31—Подача