1

Изобретение относится к области получения высоконагруженных изделий, предназначенных преимущественно для летательных аппаратов, из композиционных материалов на основе волокон бора, углерода и дрзгих упрочнителей.

Известна установка для получения изделий из композиционных материалов, включающая автоклав с нагревателем, в верхней части которого нроизводится плавление металла матрицы, а в нижней располагается литейная форма с волокном. С целью принудительной пропитки волокна жидкой фазой металла матрицы в автоклав иодается избыточное давление инертного газа, кроме того установка снабжена механизмом для перестановки тигля и литейной формы 1.

Однако отсутствие предварительного вакуумирования формы с волокном приводит к ухудшению качества изделия, длительное время контакта волокна упрочнителя с жидкой фазой металла матрицы ведет к потере его исходной прочности, т. е. к ухудшению физико-механических свойств изделия. Кроме того, процесс характеризуется низкой производительностью.

Целью изобретения является повышение производительности и улучшение физико-механических свойств изделия.

Это достигается за счет того, что установка снабжена камерой для иредварительного нагрева и вакуумирования литейной формы с волокном и тигля с металлом матрицы и устройством для направленной кристаллизации, установленными по ходу технологического процесса с двух сторон от автоклава, а указанная камера выполнена по высоте составной из двух соединенных герметично частей,

нижняя нз которых смонтирована с возмол ностью выведения ее из-под верхней части, имеющей механизм вертикального перемещения литейной формы.

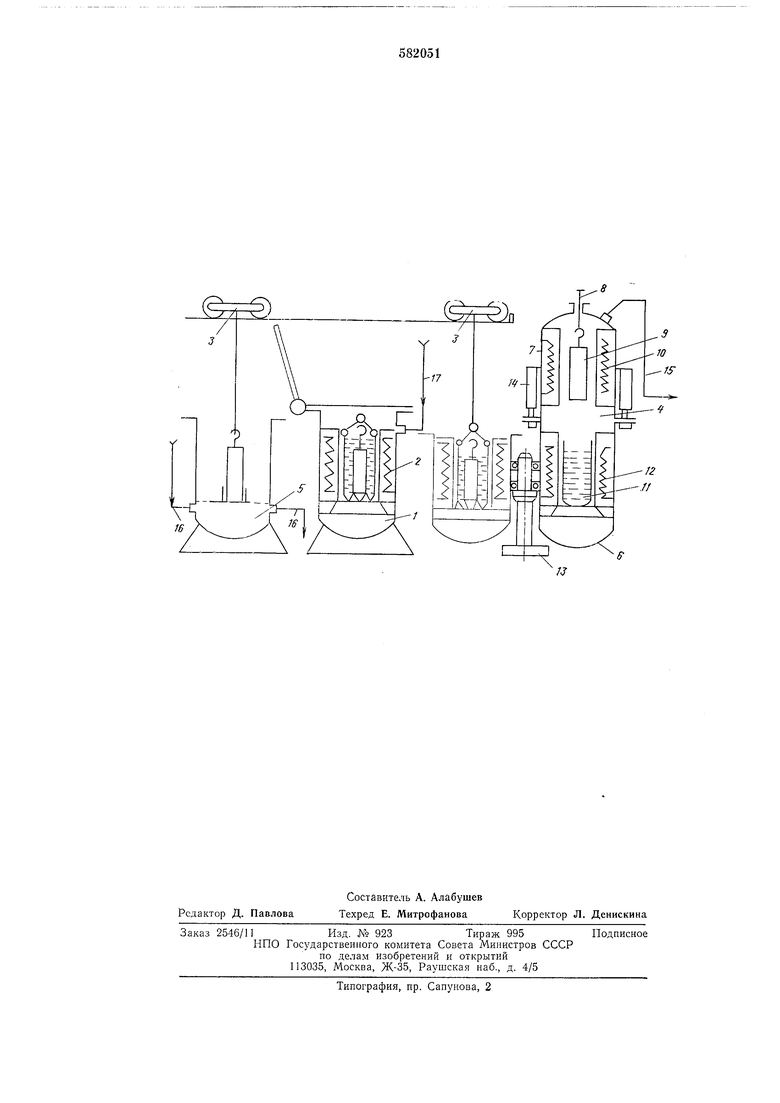

На чертеже представлена схема установки

для получения изделий из композиционных материалов.

Установка содержит автоклав 1 с нагревателем 2, механизм 3 для перестановки тигля и литейной формы, камеру 4 для предварительного нагрева и вакуумирования литейной формы с волокном и тигля с металлом матрнцы, устройство 5 для направленной кристаллизации. Камера по высоте выполнена составной из двух соединенных герметично частей,

нижняя часть 6 смонтирована с возможностью выведения ее из-под верхней части 7, имеющей механизм вертикального перемещения 8 литейной формы с волокном. В камере размещены литейная форма 9 с волокном, нагреватель 10, тигель II с металлом матрицы

и нагреватель 12. Верхняя н нижняя части камеры соединены между собой через поворотную стойку 13 быстродействующими зажнмами 14.

Камера соедннена с вакуумной системой (на чертеже не показана) трубопроводом 15. Устройство для направленной кристаллизации трубопроводом 16 связано с системой регулируемой подачи охлаждающей среды (на чертеже не показана). Автоклав трубопроводом 17 связан с системой регулируемой подачи газового давления (на чертеже не показана).

Работа на установке осуществляется следующим образом.

Литейная форма 9 с волокном (или группа литейных форм) с помощью механизма вертикального перемещения 8 подается в верхнюю часть 7 камеры 4 в зону действия нагревателя 10. В нижнюю часть 6 камеры 4 помещают тигель 11 с металлом матрицы в зону действия нагревателя 12. Верхняя часть 7 и нижняя часть 6 камеры 4 соединяются между собой герметично с помощью быстродействующих зажимов 14. Камера 4 через трубопровод 15, связанный с вакуумной системой, вакуумируется.

Литейная форма 9 с волокном нагревается, например, до температуры расплава металла матрицы, а металл матрицы плавится в тигле 11 и перегревается до температуры на 100-150°С выше температуры плавления. При установившемся вакууме (с остаточным давлением ЫО мм рт. ст.) литейная форма 9 с волокном механизмом вертикального перемещения 8 погружается под зеркало расплава металла матрицы, находящегося в тигле 11, после чего камера 4 разгерметизируется, ее нижняя часть 6 выводится из-под верхней части 7 с помощью поворотной стойки 13. Тигель 11 с расплавом металла матрицы и погруженной в него литейной фор.мой 9 с волокном с помощью механизма перестановки 3 из нижней части 6 камеры 4 переносят в автоклав 1, затем по трубопроводу 17 в автоклав подают избыточное давление газовой среды для принудительной пропитки волокон жидкой фазой металла матрицы. После пропитки волокон жидкой фазой металла матрицы, что контролируется по времени действия избыточного давления газовой среды, избыточное давление сбрасывается из автоклава до атмосферного, и литейная форма с пропитанным волокном с помощью механизма перестановки 3 из автоклава передается в устройство 5 для направленной кристаллизации. В последнее по трубопроводу 16 с определенпой скоростью (в зависимости от габаритов изделия) подается охлаждающая среда, например вода.

Кристаллизация металла матрицы идет снизу вверх, предотвращая образование усадочных дефектов в изделии. Возможна также регулировка скорости кристаллизации.

При непрерывной работе установки освободившийся тигель с расплавом металла матрицы из автоклава передается в нижнюю часть 6 камеры 4 механизмом перестановки 3.

Таким образом, установка может работать в полунепрерывном режиме.

Разделение процесса на отдельные операции позволяет упростить конструкцию оборудования и проводить одновременно ряд операций, которые до того производились последовательно в одном технологическом объеме, что повышает в целом производительность установки на 25% и сокращает время контакта волокна с жидкой фазой металла матрицы с 5-10 до 1-2 мин, что совместно с предварительным вакуумированием литейной формы с волокном ведет к улучшению физико-механических свойств изделия, так как прочностные характеристики при .этом повышаются па 5-10% и улучшается стабильность свойств материала.

Формула изобретения

Установка для получения изделий из композиционного материала пропиткой волокон металлом матрицы под газовым давлением,

содержащая автоклав с нагревателем и механизм для нерестановки тигля и литейной формы, отличающаяся тем, что, с целью повышения производительности и улучшения физико-механических свойств изделий, она

снабжена камерой для предварительного нагрева и вакуумирования литейной формы с волокном и тигля с металлом матрицы и устройством для направленной кристаллизации, установленными по ходу технологического

процесса с двух сторон от автоклава, а указанная камера выполнена по высоте составной из двух соединенных герметично частей, нижняя из которых смонтирована с возможностью выведения ее из-под верхней части,

имеющей механизм вертикального перемещения литейной формы.

Источники информации, принятые во внимание при экспертизе

1. Статья Gules А. S. и Baldwia D. Н.- Журнал «Composites. 1975, май, с. 129.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1990 |

|

SU1790238A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЕМ ИМПУЛЬСНОГО МАГНИТНОГО ПОЛЯ НА РАСПЛАВ | 2011 |

|

RU2486988C2 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ МЕТАЛЛА | 1972 |

|

SU343765A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| Способ литья под регулируемым давлением | 1985 |

|

SU1321517A1 |

Авторы

Даты

1977-11-30—Публикация

1976-03-30—Подача