Изобретение относится к области механизированной сварки, преимущественно модулированным током, в защитных газах. Оно найдет широкое применение в отраслях машиностроения, судостроения, строительства и др., где используется механизированная дуговая сварка.

Определяющими направлениями, связанными с развитием сварки в защитных газах, является сведение к минимуму разбрызгивания электродного металла и создание оптимальных условий Для плавления основного и электродного металлов. Последнее связано с точностью настройки сварочного режима и возможностью оперативного контроля и управления плавлением электрода.

Известен способ дуговой механизированной сварки, при котором напряжение сварки регулируют в зависимости от тбка автоматически, в соответствии с определённой зависимостью, а оптимальный режим поддерживают с помощью положительной обратной связи по току сварки, воздействующей на величину сварочного напряжения.

Способ обеспечивает оптимальные условия плавления электрода, ноне позволяет осуществлять контроль за переходом капель электродного металла в сварочную ванну,т. к. не предусматривает применение различных вольтампёрных характеристик источника питания и управление ими. Это, в свою очередь, затрудняет управление уровнем разбрызгивания...,...„ .,

Известен способ дуговой сварки ь защитных газах, при котором питание дуги осуществляют от источника, имеющего в диапазоне рабочих режимов сварки крутопа- даюЩую внешнюю характеристику, при снижении напряжения на дуге на 15-20% ниже заданного рабочего значения питание

3

о,

00

ON

дуги осуществляют по пологопадающем или жестком участке характеристики.

: Но этот способ не предусматривает регулирование напряжения холостого хода, которое является одним из определяющих. 5 факторов создания оптимальных условий плавления электрода и переноса капель в сварочную Вгшну. А это, в свою очередь, затрудняет контроль за разбрызгиванием и формированием шва. Кроме того, диапазон 10 сварочных режимов, схватываемых известным способом, ограничен.: ; Наиболее близким по технической сущности к предлагаемому изобретению является способ механизированной дуговой 15 сварки модулированным током, при котором для определения точки оптимального режима сварки для каждой скорости подачи электрода устанавливают оптимальный наклон круто па даю щей ветви вольтамперной 20 характеристики источника питания. Для установления этого наклона фиксируют на- пряжение холостого хода Ux.x. и ток короткого замыкания к.з. путем опытного подбора для каждого режима сварки. 25

: При переходе ст одного уровня модуля- ции к другому кроме напряжения холостого хода источника питания и тока короткого замыкания в паузе и импульсе необходимо фиксировать еще порядка 12-ти парамет- 30 ров: ток, напряжение, скорость подачи плавящегося электрода, ток и напряжение в точке пересечения вольтамперных характеристик источника и дуги, а также длитель- йость импульса и паузы.35

Манипуляция таким количеством пара- метров не позволяет с достаточной точностью и оперативностью переходить с одного режима модуляции тска на другой. Это, всвоюочеред затрудняет контроль за 40 уровнем разб рызг аания электродного металла, не позволяет обеспечить требуемое количество сварных швов/отрицательно сказывается на их формировании.

Следующим недостатком известного 45 технического решения является его ограни- ченные ШхйЬлогич ск ие возможности, обусловленные тем, что Ux.x. источника пи- танйя4 Определяют для каждой скорости подучи элект эода, вследствие чего невоз- 50 : мбжмб убтаиовить оптимальный режим сварки, используя зёсь диапазон скоростей подачи плавящего электрода и тока сварки.

Кроме того определение h-аклона круто- 55 падающего участка вольтамперной характеристики источника питания при сварке без коротких им ы кий и И не представляется воз- . можным ввй ду отсутствия такого параметра, как ток Короткого замыкания.

Это свидетельствует о том, что процесс без коротких замыканий по известному способу просто невозможен.

Доказательством ограниченных технологических возможностей способа-про оти- па являются заявленные пределы скорости подачи плавящегося алектрбда и соответствующие им параметры сварки. Если рассмотреть максимально возможные изменения скорости подани электродной проволоки по способу, взятому за прототип, то можно отметить следующее: при под. 100 м/ч в паузе (соответствующей току ICB, 75 А), максимально возможное увеличение скорости подачи плавящегося электрода в импульсе - 500 м/час (ток Св. 210 А). Такой токовый диапазон 75 - 210 А явно недостаточен для обеспечения сварки с глубокой модуляцией (в упомянутом способе она равна 2,8).

Целью настоящего изобретения является устранение указанных недостатков - уменьшение разбрызгивания, улучшения формирования сварных швов и расширение диапазона режимов сварки путем более точного определения напряжения холостого хода источника питания.

Эта цель достигается тем, что в известном способе.-механизированной дуговой сварки, преимущественно модулированным током, при котором для определения точки оптимального режима сварки, совпадающей с точкой пересечения круто- и полого- падающей участков вольтамперной характеристики источника питания, определяют напряжение холостого хода (Ux.x.) источника питания и устанавливают оптимальный наклон крутопадающей иетвя вольтамперной характеристики источника питания, согласно изобретению, при переходе от одного уровня мощности дуги другому вначале определяют коэффиьиент модуляции К, например, по формуле:

- AW

где - изменение мощности дуги на стадии образования капли электродного металла в устанавливаемом режиме, сварки ВА;

Д W - изменение мощности дуги на стадии образования капли электродного металла начального режима сварки, ВА; а затем определяют Ux.x. вустанавлива эмои режиме по следующей зависимости:

Ux.x. ид + тда k 1Д,

где UA - напряжение сварочной дуги в устанавливаемом режиме, В;

1Д - ток сварочной дуги, в устанавливаемом режиме, А;.. ... -,.-,:, .. .

а- исходный угол наклона крутопадающего участка вольтамперной характеристики источника питания начального режима (задаваемая величина).

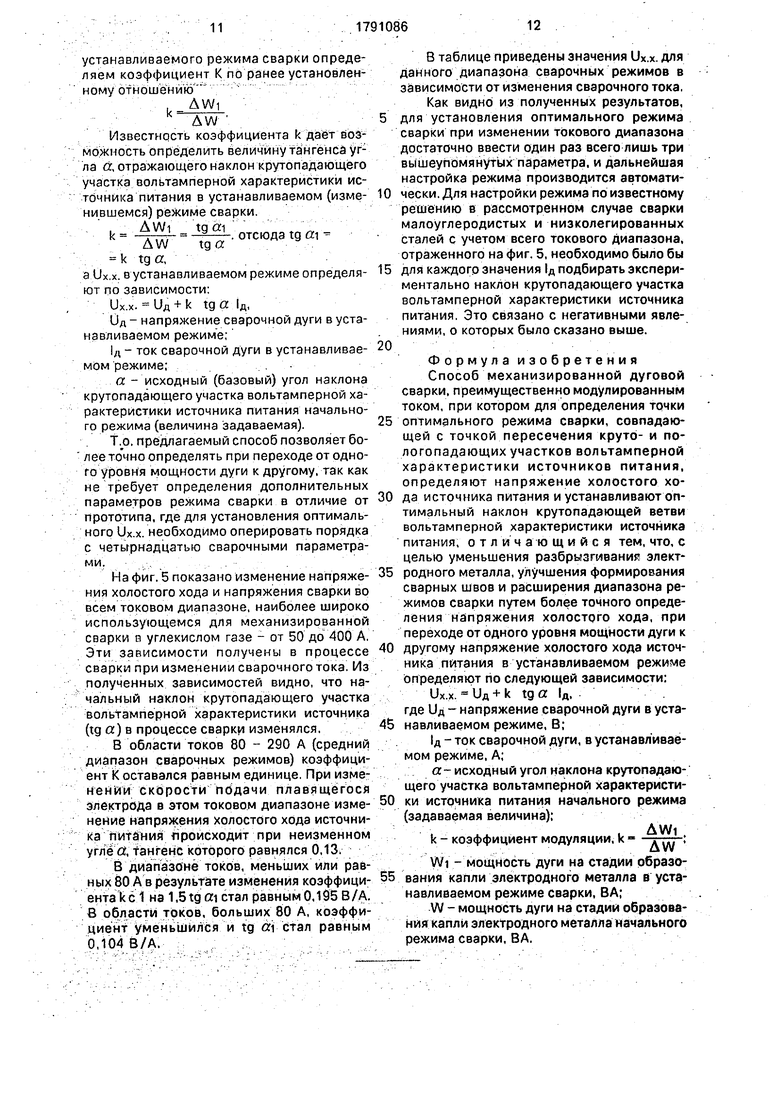

Т.о. рабочим режимом сварки является режим, при котором точка пересечения круто- и пологопадающего участков вольтам- перной характеристики источника питания совпадает с точкой оптимального режима сварки, задаваемого прямой нелинейной зависимостью напряжения дуги (Уд) от тока дуги.(д) и являющейся вольтамперной характеристики дуги (кривая 2 на фиг. 2, 3, 4).

Эта кривая 2 задается по методике, согласно которой каждой скорости подачи плавящегося электрода, а соответственно, и сварочному току, соответствует определенное сварочное напряжение.

Для каждого диапазона режимов сварки существует определяемый-теоретически или практически угол о. наклона крутопадающего участка вольтамперной характеристики источника питания, выходящий из упомянутой точки оптимального режима и определяющий величину напряжения холо- стого хода.- При изменении Сварочного режима (переходе от одного уровня модуляции к другому) изменяется соотношение сил, действующих на .каплю электродного металла, обеспечивающих ее переход в сва- рочную ванну. Для создания оптимальных условий горения дуги и обеспечения минимальных потерь от разбрызгивания при изменении сварочного режима необходимо изменить наклон крутопадающей ветви вольтамперной характеристики источника на определенную величину.

Согласно предлагаемому техническому решению при изменении уровня мощности сварочной дуги изменение напряжения хо- лостого хода источника питания регулируется наклоном крутопадающего участка его вольтамперной характеристики, который, в свою очередь, определяется путем ввода величины tg корректировочного коэффици- ента режима .модуляции k - являющегося функцией сварочного тока и напряжения. tg cc отражает наклон крутопадающей ветви- вольтамперной характеристики источника для выбранного типа, диаметра электрода и сварочных материалов и для каждого диаметра электрода и сварочных материалов остается неизменным во всех диапазонах сварочных режимов.

.Величина tg а определяется как отно- шение изменения напряжения Ди оттока AU

дуги1д;т.да

U

-.AU представляет собой

разность напряжения холостого хода источника питания и напряжения дуги и определяется соотношением ДУ Ux.x. - ид.

Коэффициент k зависит от условий плавления и переноса электродного металла в паузе и импульсе и изменяется в зависимости от глубины модуляции сварочного тока k - может быть определен, как отношение изменение мощности дуги на стадии образования капли электродного металла в устанавливаемом режиме AWi. к изменению мощности A W на стадии образования кап- ; ли начального режима сварки, или коэффициент изменения тангенса угла наклона крутопадающего участка вольтамперной хаAWi

рактеристики источникаТт. е. k

AW

-, или

как отношение тангенса угла наклона крутопадающего участка вольтамперной характеристики источника в устанавливаемом режиме tg «1 к тангенсу угла наклона tg а. крутопадающего учартка вольтамперной характеристики источника в начальном

, tg он

режиме сварки, т. е. k ---;

tg«

AWi определяется как произведение Д Wi А1Д1 А ид1, где Д д1 (Umax1 - 1Дтш1) - разность между максимальным (Umax ) и минимальным (Umin ) амплитудным значением тока на стадии образования капли в устанавливаемом режиме сварки; Д ид1 (иДтах - Uflmin ) - разность между максимальным (Удтах1) И МИНИМаЛЬНЫМ (1))

значением напряжения на стадии образования капли в устанавливаемом режиме.

Д W определяется по выражению Д W

дн ДУдн, где Д дн Однтах - ) разность между максимальным (днтах и минимальным 1Днтт амплитудным значением тока на стадии образования капли нзчаль- .ного режима сварки;

Д идн (Цднтах - Ццнтт) - соответствен- но, разность максимального 11Днтах и минимального иднтт значений напряжения на стадии образования капли начального режима сварки.

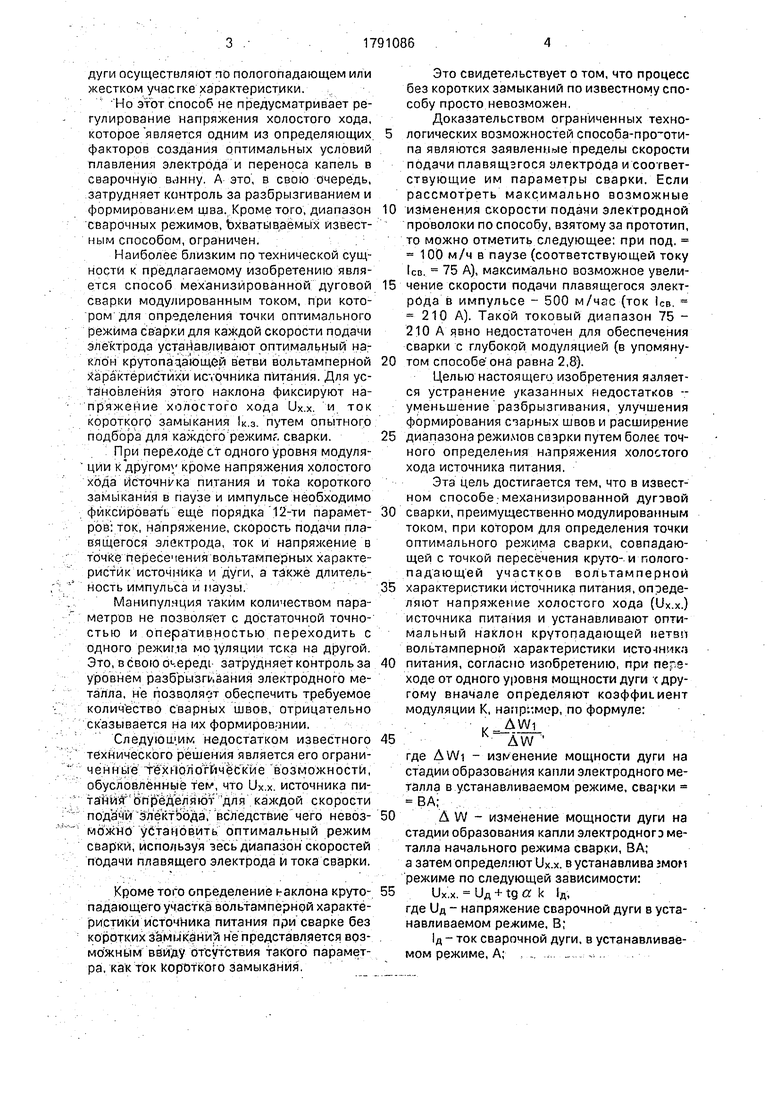

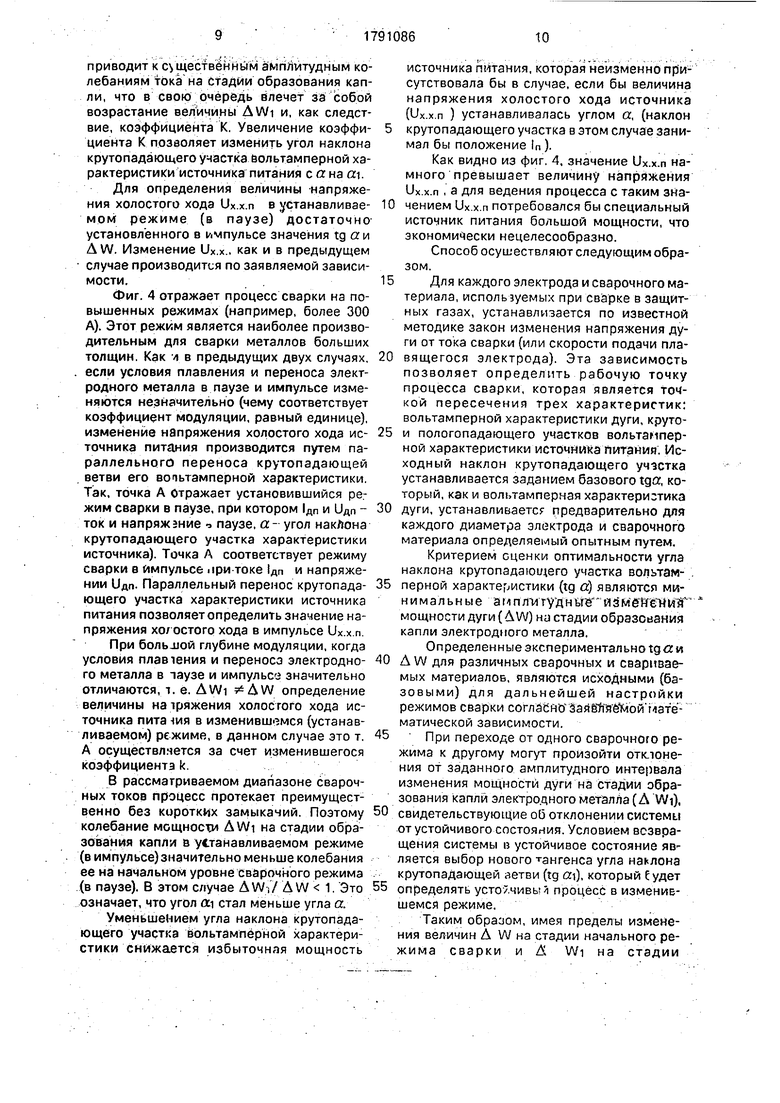

Указанные величины, отражающие изменение тока и напряжения при изменении режима сварки, показаны на приведённой на фиг. 1 осцилограмме процесса.

Если физические условия плавления и переноса электродного металла при изменении уровня модуляции изменяются незначительно, т. е. отношение к AW стремится к единице, то наклон крутопадающего участка остается неизменным и поддерживается таковым в каждом диапазоне сварочных режимов. С увеличением глубины модуляции величина коэффициента «может изменяться в зависимости от диапазона

сварочных режимов и становится меньшей либо большей единицы, --.--

Таким образом, имея заданный тангенс угла наклона крутопадающей ветви вольтамперной характеристики источника на определенном начальном уровне сварочного режима, и, зная величину корректирующего коэффициента на устанавливаемом (конечном) уровне, легко изменить напряжение холостого хода по предлагаемой зависимости.

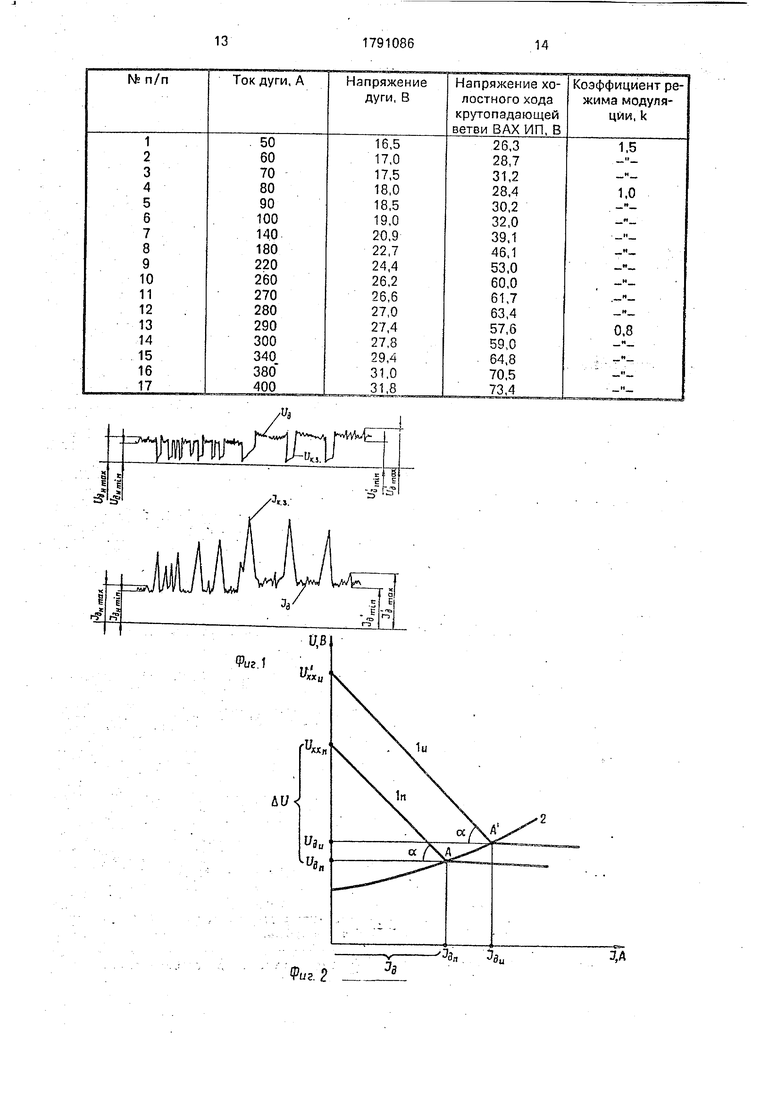

Сущность изобретения поясняется приведенными на фиг. 2, 3, 4 вольтамперными характеристиками источника питания и дуги для различных интервалов, которые условно можно разделить на три диапазона: средний, пониженный и-повышенный. Фиг. 2 - для среднего диапазона (д 150 - 350 А); фиг. 3 - для повышенного - д выше 350 А; фиг, 4 - для пониженного - д до 150 А,

Фиг. 2 - отражает процесс на среднем диапазоне, наиболее применимом при механизированной сварке в защитных газах. В этом интервале начальном режиме паузе и импульсе (устанавливаемом режиме) изменяются незначительно и поэтому во всем интер вале коэффициент К может соответствовать единице (к 1, и AWi AW). Это означает, что угол наклона крутопадающей ветви вольтамперной характеристики остается неизменным во всем интервале среднего диапазона токов, что значительно упрощает настройку режимов в этом диапазоне.

Режим в паузе устанавливается следующим образом: по заданной скорости подачи в паузе и известной зависимости вольтамперной характеристики дуги (кривая 2) опре- деляется точка оптимального режима сварки - т. А с координатами 1ДП и 11Дп. Наклон крутопадающего участка характеристики |п, определяющий напряжение холостого хода в паузе Ux.x.n. устанавливается по предлагаемой зависимости путем ввода базовых значений tg а и Д W, a Wi в режиме пауза определяется в процессе работы.

При переходе сварочного режима в режим импульса устанавливаемый режим точка А занимает положение А , которая устанавливается в соответствии с вольтамперной характеристикой дуги (кривой 2) и за счет ранее введенного наклона характеристики источника питания п и определенного коэффициента k, устанавливается величина Ux.x.n в импульсе (в устанавливаемом режиме) определяемая по предлагаемой зависимости. Т. о. определяется оптимальный режим сварки при изменении диапазона по предлагаемому решению.

Как видно из фиг. 2, для среднего диапазона сварочного режима характерно параллельное перемещение крутопадающего участка вольтамперной характеристики источника при переходе от одного уровня мо- дуляции к другому (наклон участка в импульсе занимает положение ln)i

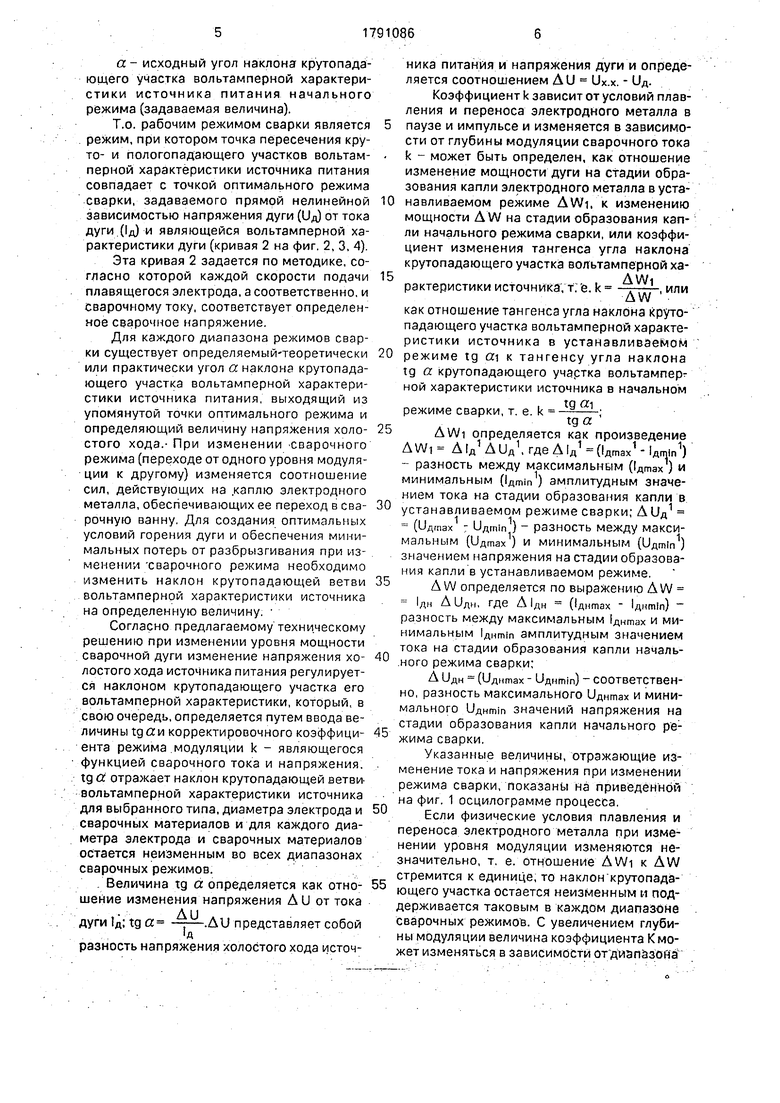

Фиг. 3 отражает процесс на малом диапазоне сварочных токов, наиболее предпоч0 тительных для сварки тонколистовых металлов. Точка А отражает оптимальный режим в импульсе, при котором сварочный ток равен дп напряжение идп, угол а наклона крутопадающего участка п характери5 стики источника питания определяет напряжение холостого хода в импульсе Ux.x.n. В указанном диапазоне при сварке на малой глубине модуляции, когда ток паузы Дп незначительно отличается от тока им0 пульса (т, А соответствует этому режиму) коэффициент модуляции К может не изменяться и оставаться равным единице. Изменение напряжения холостого хода источника производят согласно описанному

5 выше случаю сварки на средних режимах, где сохраняется параллельность крутопадающих участков вольтамперной характеристики (т.е. участок п параллелен участку 1П). При значительном ограничении тока па0 узы (точка В) изменение напряжения холостого хода осуществляется при неизбежном увеличении коэффициента К, связанным с тем, что вольтамперная характеристика дуги в области значений малых токов имеет

5 падающий характер (участок 2 , кривая 2) и для поддержания устойчивого горения дуги в паузе процесса напряжение возбуждения дуги (ид, точка Вi) должно быть выше напряжения ее горения в паузе иД|Л

0 Т. е. для обеспечения устойчивого протекания процесса в паузе необходимо, чтобы кривая вольтамперной характеристики дуги пересекала характеристику источника в двух точках - Bi (соответствующий момен5 ту зажигания дуги в паузе при напряжении Ufl) и точке В, соответствующей режиму горения ее в паузе при точке 1Дп1 и напряжении идп1. Напряжение холостого хода источника при этом соответствует Ux.x.n1.

0 При параллельном перенесении круто- падающего участка вольтамперной характеристики источника питания в положение In нарушаются условия стабильности процесса сварки, вызванные тем, что вольтампер5 ная характеристика источника питания не пересекается с вольтамперной характеристикой дуги. Отсутствие точки пересечения этих характеристик, соответствующей режиму зажигания, свидетельствует об отсутствии стабильного дугового разряда. Это

приводит к существенным амплитудным колебаниям тока на Стадии образования капли, что в свою очередь влечет за собой возрастание величины A Wi и, как следствие, коэффициента К, Увеличение коэффициента К позволяет изменить угол наклона крутопадающего участка вольтамперной характеристики источника питания с о: на ал.

Для определения величины напряжения холостого хода Ux.x.n в устанавливаемом режиме (в паузе) достаточно установленного в импульсе значения tg а и Д W. Изменение Ux.x.. как и в предыдущем случае производится по заявляемой зависимости..

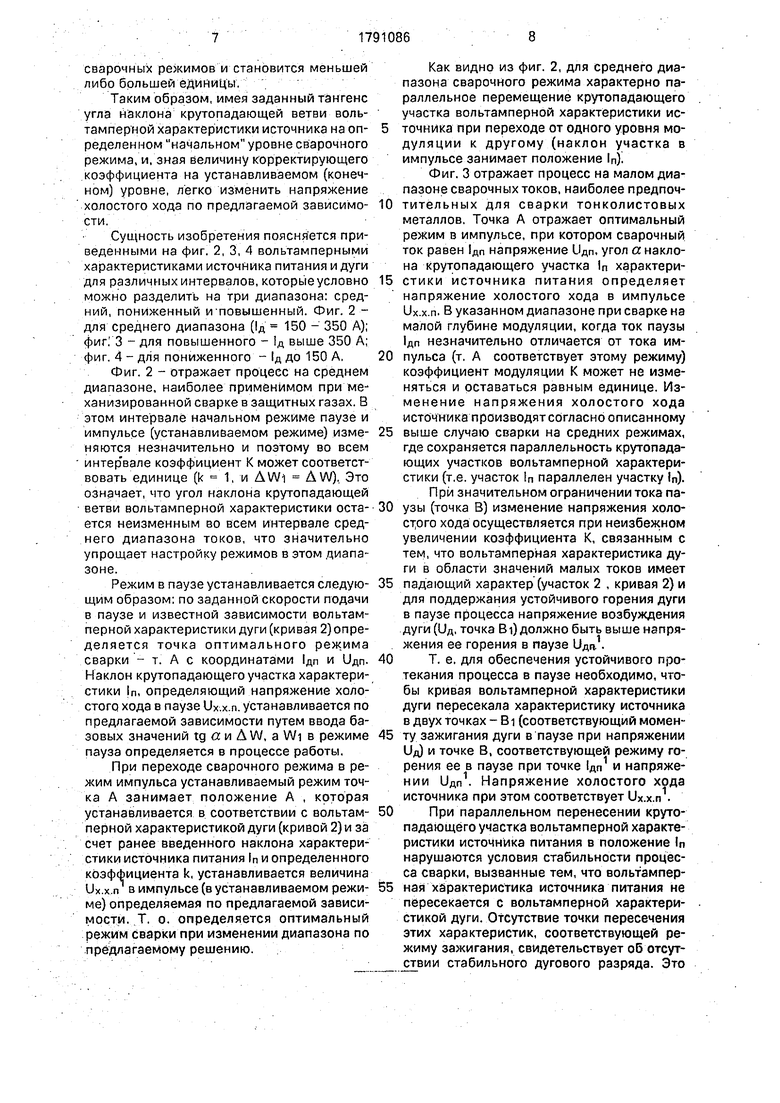

Фиг. 4 отражает процесс сварки на повышенных режимах (например, более 300 А). Этот режим является наиболее производительным для сварки металлов больших толщин. Как / в предыдущих двух случаях, если условия плавления и переноса электродного металла в паузе и импульсе изменяются незначительно (чему соответствует коэффициент модуляции, равный единице), изменение напряжения холостого хода источника питания производится путем параллельного переноса крутопадающей ветви его вочьтамперной характеристики. Так, точка А Отражает установившийся ре.- жим сварки в паузе, при котором дп и идп - ток и напряжгние о паузе, а- угол наклона крутопадающего участка характеристики источника). Точка А соответствует режиму сварки в импульсе при токе 1ДП и напряжении 11дп. Параллельный перенос крутопадающего участка характеристики источника питания позволяет определить значение напряжения хо/ остого хода в импульсе Ux.x.n.

При большой глубине модуляции, когда условия плав тения и переноса электродного металла в паузе и импульсе значительно отличаются, т. е. AWi определение величины напряжения холостого хода источника пита -1ия в изменившемся (устанавливаемом) режиме, в данном случае это т. А осуществляется за счет изменившегося Коэффициента к.

В рассматриваемом диапазоне сварочных токов процесс протекает преимущественно без коротких замыканий. Поэтому колебание мощности Д Wi на стадии образования капли в устанавливаемом режиме (в импульсе)значительно меньше колебания ее на начальном уровне сварочного режима (в паузе). В этом случае Д Wi/ Д W 1. Это означает, что угол а стал меньше угла а.

Уменьшением угла наклона крутопадающего участка вольтамперной характеристики снижается избыточная мощность

источника питания, которая неизменно присутствовала бы в случае, если бы величина напряжения холостого хода источника (Ux.x.n ) устанавливалась углом а, (наклон 5 круто падающего участка в этом случае занимал бы положение In).

Как видно из фиг. 4, значение Ux.x.n намного превышает величину напряжения Ux.x.n , а для ведения процесса с таким зна0 чением Ux.x.n потребовался бы специальный источник питания большой мощности, что экономически нецелесообразно.

Способ осуществляют следующим образом.

5 Для каждого электрода и сварочного материала, используемых при сварке в защитных газах, устанавливается по известной методике закон изменения напряжения дуги от тока сварки (или скорости подачи пла0 вящегося электрода). Эта зависимость позволяет определить рабочую точку процесса сварки, которая является точкой пересечения трех характеристик: вольтамперной характеристики дуги, круто5 и пологопадагащего участков вольтамперной характеристики источника питания. Исходный наклон крутопадающего участка устанавливается заданием базового tgcc, который, как и вольтамперная характеристика

0 дуги, устанавливаете предварительно для каждого диаметра электрода и сварочного материала определяемый опытным путем.

Критерием сценки оптимальности угла наклона крутопадающего участка вольтам- .

5 перной характеристики (tg с) являются минимальные ш-тл гу дншг йз м ШШШЙГ мощности дуги (Д W) ну стадии образования капли электродного металла.

Определенные экспериментально и

0 Д w для различных сварочных и свариваемых материалов, являются исходными (базовыми) для дальнейшей настройки режимов сварки согласШЗаяв Гя ёТмой мэтё- матической зависимости,

5 При переходе от одного сварочного режима к другому могут произойти отклонения от заданного амплитудного интервала изменения мощности дуги на стадии образования капли электродного металла (Д Wi),

0 свидетельствующие об отклонении системи от устойчивого состояния. Условием возвращения системы и устойчивое состояние является выбор нового тангенса угла наклона крутопадающей аетви (тд а, который Еудет

5 определять усто /.чивы процесс в изменившемся режиме.

Таким образом, имея пределы изменения величин Д W на стадии начального режима сварки и A Wi на стадии

устанавливаемого режима сварки определяем коэффициент К по ранее установленному отношению ; -

Известность коэффициента k даёт возможность Определить величину тангенса угла а, отражающего наклон крутопадающёго участка вольтамперной характеристики источника питания в устанавливаемом (изменившемся) режиме сварки. AWi tgoi

k

tga

-. отсюда tg a

AW

k tga,

a Ux.x. в устанавливаемом режиме определяют по зависимости:

Ux.x. UA + k tga 1Д,

Од - напряжение сварочной дуги в устанавливаемом режиме;

1д - ток сварочной дуги в устанавливаемом режиме;...

а - исходный (базовый) угол наклона крутопадающего участка вольтамперной характеристики источника питания начального режима (величина задаваемая).

Т.о. предлагаемый способ позволяет более точно определять при переходе от одного уровня мощности дуги к другому, так как не требует определения дополнительных параметров режима сварки в отличие от прототипа, где для установления оптимального Ux.x. необходимо оперировать порядка с четырнадцатью сварочными параметрами.

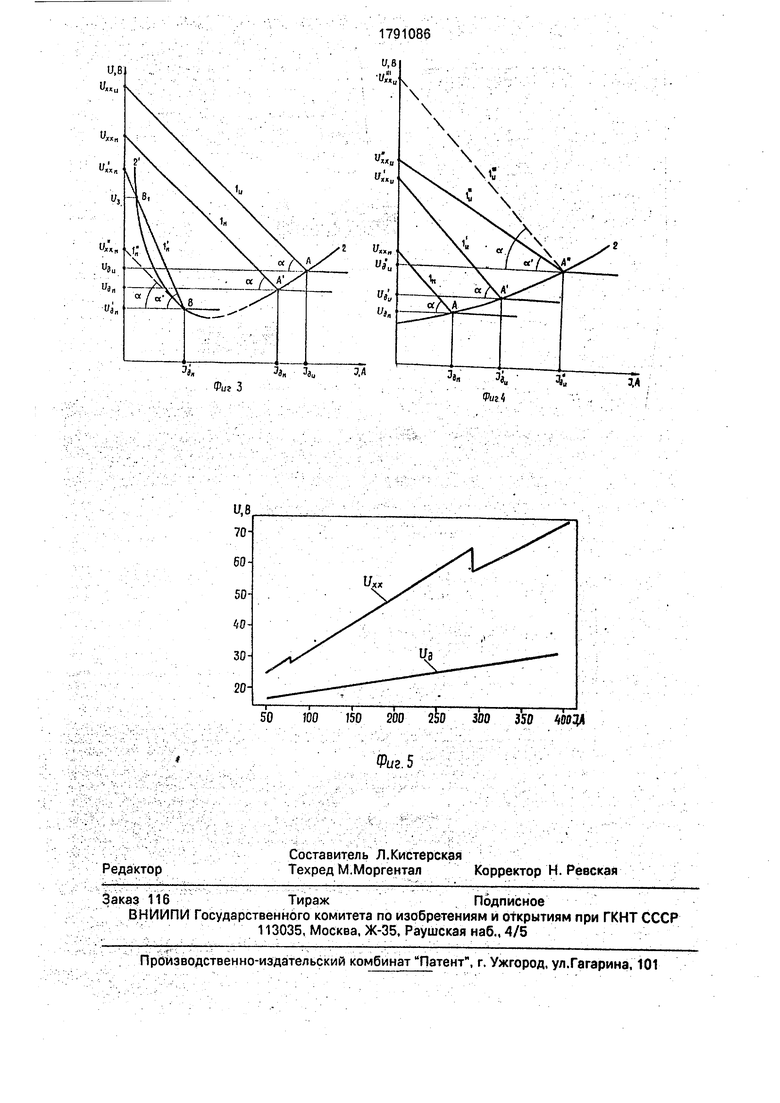

На фиг. 5 показано изменение напряжения холостого хода и напряжения сварки во всем токовом диапазоне, наиболее широко использующемся для механизированной сварки в углекислом газе - от 50 до 400 А, Эти зависимости получены в процессе сварки при изменении сварочного тока. Из полученных зависимостей видно, что начальный наклон крутопадающего участка вольтамперной характеристики источника (tg a) в процессе сварки изменялся.

В области токов 80 - 290 А (средний диапазон сварочных режимов) коэффициент К оставался равным единице. При изменении скорости пбдачи плавящегося электрода в этом токовом диапазоне изменение напряжения холостого хода источника питания происходит при неизменном угле о, тангенс которого равнялся 0,13.

В диапазоне токов, меньших или равных 80 А в результате изменения коэффициентаkc 1 на 1,5 tg а стал равнымО,195 В/А. В области токов, больших 80 А, коэффициент уменьшился и tg ai стал равным 0,104 В/А,

В таблице приведены значения Ux.x. для

данного диапазона сварочных режимов в

зависимости от изменения сварочного тока.

Как видно из полученных результатов,

для установления оптимального режима сварки при изменении токового диапазона достаточно ввести один раз всего лишь три вышеупомянутых параметра, и дальнейшая настройка режима производится автоматически. Для настройки режима по известному решению в рассмотренном случае сварки малоуглеродистых и низколегированных сталей с учетом всего токового диапазона, отраженного на фиг. 5, необходимо было бы

для каждого значения 1Д подбирать экспериментально наклон круто па дающего участка вольтамперной характеристики источника питания. Это связано с негативными явлениями, о которых было сказано выше.

:

Формула изобретения Способ механизированной дуговой сварки, преимущественно модулированным током, при котором для определения точки

оптимального режима сварки, совпадающей с точкой пересечения круто- и по- логопадающих участков вольтамперной характеристики источников питания. определяют напряжение холостого хода источника питания и устанавливают оптимальный наклон крутопадающей ветви вольтамперной характеристики источника питания, отличающийся тем, что, с целью уменьшения разбрызгивания электродного металла, улучшения формирования сварных швов и расширения диапазона режимов сварки путем более точного определения напряжения холостого хода, при переходе от одного уровня мощности дуги к

другому напряжение холостого хода источника питания в устанавливаемом режиме определяют по следующей зависимости:

Ux.x. ид + к tga 1Д,

где ид - напряжение сварочной дуги в устанавливаемом режиме. В;

1Д - ток сварочной дуги, в устанавливаемом режиме, А;

а- исходный угол наклона крутопадающего участка вольтамперной характеристики источника питания начального режима (задаваемая величина);

k - коэффициент модуляции, k - . ;

Wi-мощность дуги на стадии рбразо- вания капли электродного металла в устанавливаемом режиме сварки, ВА;

W - мощность дуги на стадий образования капли электродного металла начального режима сварки, ВА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1991 |

|

RU2021086C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Выпрямитель для дуговой сварки с комбинированными внешними характеристиками | 1988 |

|

SU1637969A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1148741A1 |

| Способ дуговой сварки | 1990 |

|

SU1756061A1 |

| Способ регулирования сварочной дуги и устройство для его осуществления | 1985 |

|

SU1328103A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2014 |

|

RU2570145C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ СВАРКОЙ | 2017 |

|

RU2643025C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1992 |

|

RU2049621C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

Использование: во всех отраслях производства/где применяется автоматическая сварка в защитных газах. Сущность изобретения: при механизированной дуговой сварке Для определения оптимального режима определяют напряжение холостого хода, при изменении токового диапазона напряжение холостого хода источника питания изменяют в соответствии с зависимостью Uxx ид + tg a k 1Д, где 11Д, 1Д - величина напряжения и сварочного тока, а- угол наклона крутопадающего участка вольтампер- ной характеристики источника питания, k - коэффициент модуляции. Определение величины Uxx по зависимости позволяет с высокой точностью и оперативностью производить настройку рабочих параметров сварки в автоматическом режиме. 1 табл., 5 ил. ел

| Amin Nasser Ahmed, Metal Construction, № 6, 1987, p | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1734303, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1990-06-07—Подача