Изобретение относится к сварочному производству и может быть использовано для дуговой сварки и наплавки в различных отраслях машиностроительной промышленности (энергомашиностроение, транспортное, тяжелое машинострое ние и т.п.).

Целью изобретения является повышение качества сварного соединения за счет формирования характеристики регулятора напряжения дуги в зависимости от жесткости внешней характеристики сварочного источника питания.

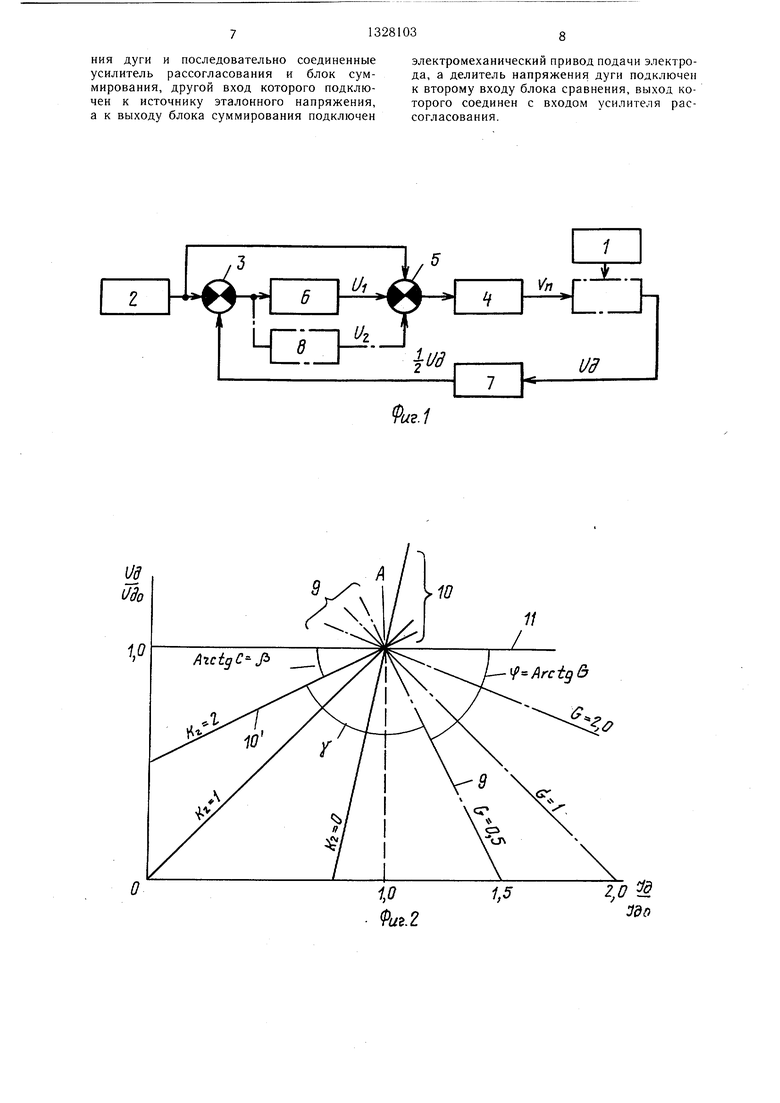

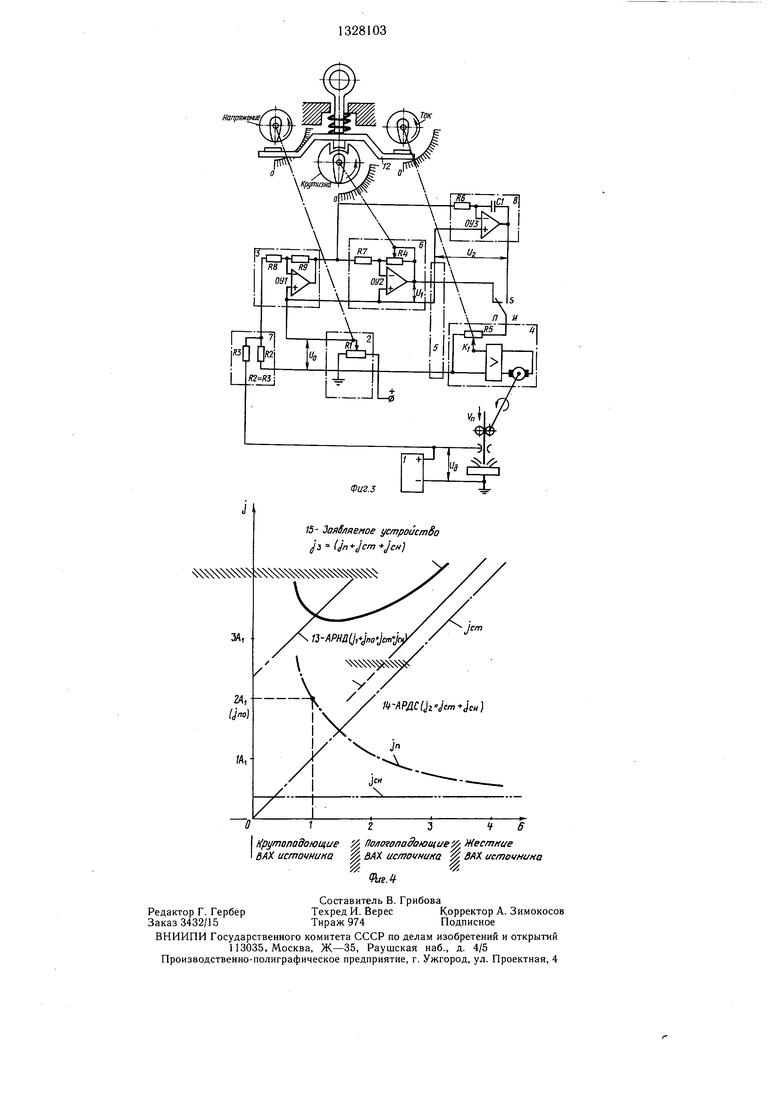

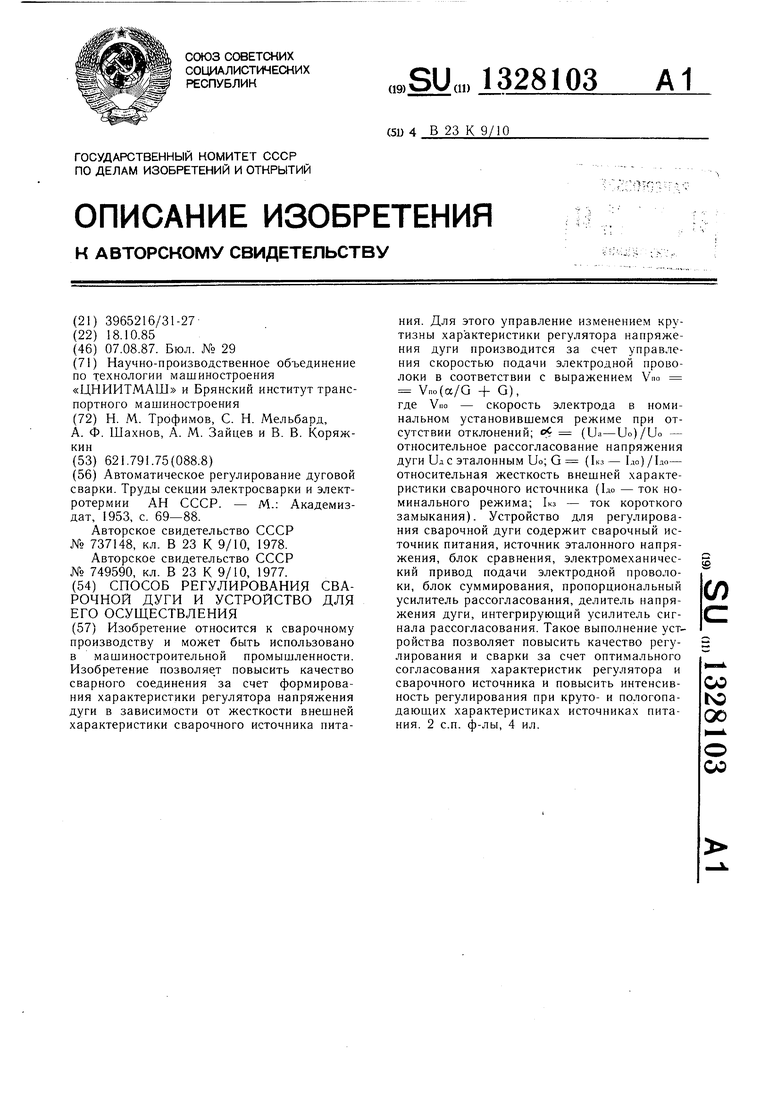

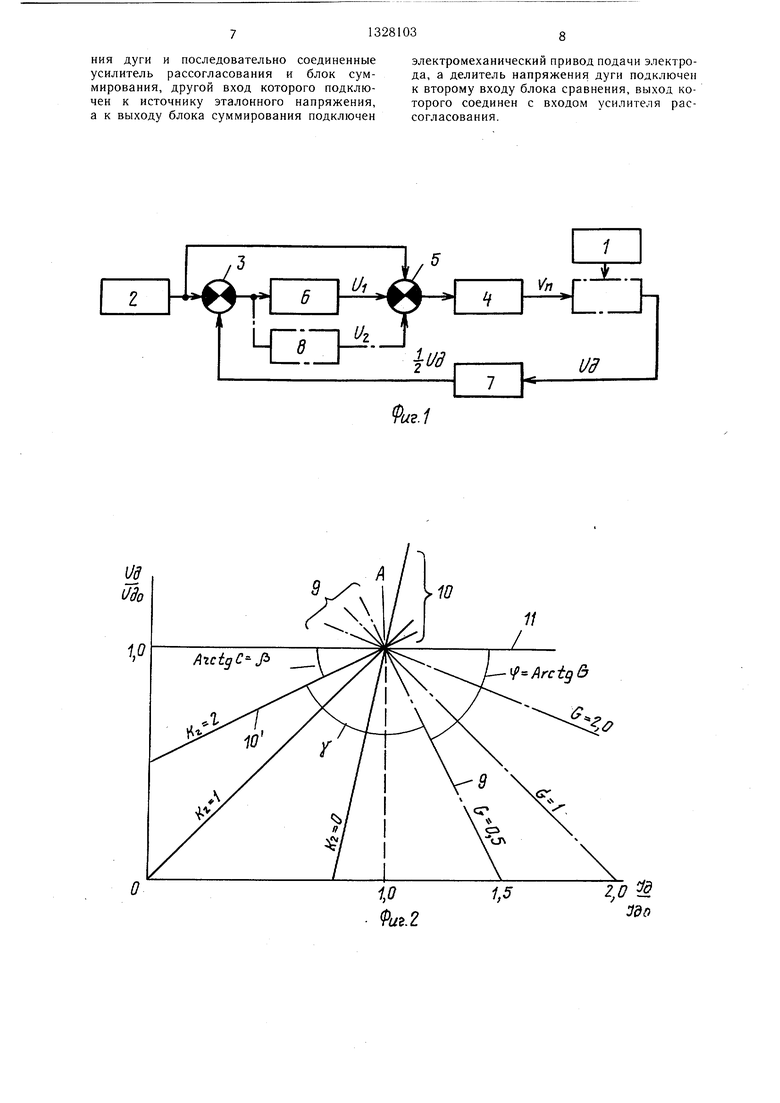

На фиг. 1 изображена функциональная блок-схема устройства; на фиг. 2 - статические характеристики; на фиг. 3 - принципиальная схема устройства; на фиг. 4 - зависимости интенсивности регулирования от жесткости внешней статической характеристики сварочного источника.

Устройство содержит сварочный источник питания 1, источник 2 эталонного напряжения, блок 3 сравнения, электромеханический привод 4 подачи электродной проволоки, блок 5 суммирования, пропорциональный усилитель 6 рассогласования, делитель 7 напряжения дуги, интегрирующий усилитель 8 сигнала рассогласования.

На фиг. 2 позицией 9 обозначены статические характеристики сварочного источника, 10 - устройства регулирования; 11 - устройства с интегрирующим усилителем.

В принципиальную схему устройства (фиг. 3) дополнительно входит схема 12 механической блокировки ручек настройки устройства.

На фиг. 4 позицией 13 обозначены зависимости интенсивности регулирования от жесткости внешней статической характеристики сварочного источника: автомата регулирования напряжения дуги (АРПД) (ji jno + jcT -|- JCH), 14 - автомата регулирования дуги саморегулированием (АРДС) (J2 JCT + JCH), 15 - предлагаемого устройства (J3 J -{- JCT + JCH).

Способ осуществляется следующим образом.

Настраивают внешнюю характеристику сварочного источника 1 (фиг. 1) согласно заданному значению напряжения сварочной дуги и скорость подачи электродной проволоки согласно заданному значению сварочного тока установкой величины Ki в элементе 4. Затем находят величину крутизны (жесткости) внешней характеристики сварочного источника (измеряют или определяют по паспортным данным) и устанавливают равным этой величине коэффициент передачи усилителя 6. После включения устройства в работу известными приемами (с короткого замыкания, с холостого хода) зажигают дугу и производят сварку.

Известно, что скорость плавления электрода зависит от тока и напряжения дуги V, КстЬ - Ксниэ,.(2)

где К - коэффициент саморегулирования

дуги по току, см-с -а ; Кен - коэффициент саморегулирования

дуги по напряжению, CMC в ; Уэ - скорость плавления электрода,

см-с .

Согласно способу в статическом режиме (при Уэ : Vn):

или

Кст1д - КснУд Vno ( + G)

Уд UoB + CIo,

(3)

(4)

где

.

14-KcHf о vno

рКет

Для ТОГО, чтобы реализовать устройство, у которого параметр изменял бы крутизну характеристики и эти характеристики образовывали бы пучок прямых в выбранной рабочей точке (режима сварки) сделаем при- ближенную замену переменной G на переменную К2 со следующими допущениями (уточнениями):

Vno -Д- KaVno - для зависимой состав- ляющей скорости подачи электрода;

Vno G (2-K2)Vno-для независимой составляющей скор ости (что имеет место в диапазоне О 0,8...1,2). В результате замены получаем

Vn Ki(U, +Uo),(За)

где и, К2(4-ид - Uo); К, а также 35UA B|Uo 4- С:1д,

&V™

4-:-1 «(1-1); KiK2+KcH К:Ка

Г KtT о Кет

К,Кг-ЬКс„ К,

Величина Ci - это крутизна вольт- амперной характеристики (ВАХ) регулятора. В относительных единицах приведенная крутизна регулятора равна

.1f- 1до

- идо

Уравнение (4а) при различных значениях К2 описывает пучок прямых 10 (фиг. 2) (при К2 О - статическая , характеристика АРДС, при К2 1 - характеристика АРНД). При этом, как видно из уравнения (За), реализовать устройство по

предлагаемому способу управления можно, используя деление сигнала напряжения дуги делителем 7 и усилитель сигнала рассогласования с коэффициентом передачи

К2 4r: независимый сигнал (Jo при этом не требует преобразований.

Координаты центра пучка определяются величиной U() и Ki.

от I . IKl+2Kcii , ,

, 1л Ьо

Кет

к,

Uo.

Кс

Для согласования устройства со сваных параметров процесса 1ло и и.ш. тем по величине U,w устанавливают дви резистора Ri в соответствующее пол ние и переводят движок резистора Rj с в положение, соответствующее крут внешней характеристики сварочного ис ника. После указанной настройки ве.пи тока дуги и напряжения дуги оказыв ся фиксированными (центр пучка), а на

рочным источником нужно, чтобы центр пуч- tn характеристики 10 (фиг. 2) регулятор

1/-Vо ..

ка прямых 10 находился на внешней характеристике источника, т.е.,чтобы рабочая точка А статического состояния в процессе регулирования совпадала с центром пучка.

Внешние характеристики источника в общем случае представляют собой также пучок прямых 9 (если характеристики криволинейны, то вблизи точки статического равновесия их можно заменить приближенными линеаризованными прямыми).

Устройство (фиг. 3) в случае, когда переключатель S поставлен в положение П, реализует функциональную схему без интегрирующего усилителя 8 сигнала рассогласования. Источник 1 постоянного тока обеспечивает дуге обратную полярность; источник 2, условно показанный резистором RI, обеспечивает установку величины Uo; в блоке 3 сравнения выделяется рассогласование между половиной напряжения дуги, получаемой с делителя 7 (сопротивления R2, Rs) и напряжением UQ. Усилитель 6 на операционном усилителе OY2 обеспечивает усиление рассогласования в зависимости от установки движка резистора R . Напряжение с выхода усилителя суммируется в сумматоре 5, а практически - на резисторе Rs, являющемся задатчиком скорости электропривода 4. Электропривод 4 имеет электродвигатель постоянного тока и усилитель, так что резистором Rs задается коэффициент KI от нуля до максимального

жет подстраиваться либо по имеющейся личине крутизны сварочного источника бо по качественным показателям проц сварки (характеристики форм1 рования лика наплавленного метал.та, разбрызг

15 ние и т.д.).

Устройство при положении П пере чателя S соответствует пропорциональн статическому регулятору напряжения д статические ощибки которого устраня фиксированной настройкой характерис

20 источника 1 (сварочный источник в случае также должен иметь устройство ф сации настройки, препятствующей изм нию ее при К.2 0).

В случае установки переключателя

25 положении U в усилитель 6 заменя интегратором на операционном усили ОУз с цепью RBCI, определяющей вел ну постоянной времени интегрирования превращает регулятор в астетический.

При этом статическая вольтамперная

30 рактеристика устройства I1 (фиг. 2) о печивает нулевые статические ошибки, а рактеристика пропорционального регули ния 9 переходит в ранг динамической и храняет свое влияние на сварочный про как и в первом случае, если постоя

35 времени интегрирования существенно б ще времени кратковременных возмущ процесса (броски тока и колебания пряжения при капельном переносе, бл дании дуги и т.п.). Астетическое рег рование в последнем случае допускает

К Уншох

-

(5)

Кроме того, устройство имеет блокировку движков резисторов Ri, R4 и Rs, например механическую, как показано в верхней части фиг. 3, позволяющую производить подстройку RI (напряжение дуги) и Rs (ток дуги), только при нулевом положении резистора R4.

Работа устройства при осуществлении способа заключается в следующем.

Движок резистора R4 устанавливают в нулевое положение. При этом устройство является регулятором АРДС, величина независимой подачи и ток дуги в котором определяются величиной К,, положением движка резистора Rs, а положение движка Ri

5 И органами настройки сварочного

источника.

Опробование предлагаемого способа провели с использованием устройства (фиг. 3), д5 где в качестве электромеханического привода использовали тиристорный электропривод ЭТ1Е1 с электродвигателем СЛ-661.

В качестве источника 1 питания использовали ВКСМ-1000 с балластным реостатом; на входе сетевого питания ВКСМ-1000 50 включали трехфазный регулятор напряжения RHTT-300-600.

Сваривали пластины из стали 20Г толщиной 4 мм встык без разделки кромок на флюсовой подушке под флюсом. Диаметр электродной проволоки 3 мм, ток 500не вызывает никакого воздействия. В этом 55 525 А, напряжение 30-32 В, скорость сварки 30 м/ч. Механические свойства металла щва при сварке по способу и при независимой скорости подачи на одном и том же режиме идентичны. Формирование щва

положений производят начало сварки, устанавливают ток величиной Ki, напряжение дуги - изменением внешней характеристики сварочного источника 1 до получения заданных параметров процесса 1ло и и.ш. Затем по величине U,w устанавливают движок резистора Ri в соответствующее положение и переводят движок резистора Rj с нуля в положение, соответствующее крутизне внешней характеристики сварочного источника. После указанной настройки ве.пичины тока дуги и напряжения дуги оказываются фиксированными (центр пучка), а наклон

характеристики 10 (фиг. 2) регулятор

характеристики 10 (фиг. 2) регулятор

..

1 может подстраиваться либо по имеющейся величине крутизны сварочного источника, либо по качественным показателям процесса сварки (характеристики форм1 рования валика наплавленного метал.та, разбрызгивание и т.д.).

Устройство при положении П переключателя S соответствует пропорциональному статическому регулятору напряжения дуги, статические ощибки которого устраняются фиксированной настройкой характеристики

источника 1 (сварочный источник в этом случае также должен иметь устройство фиксации настройки, препятствующей изменению ее при К.2 0).

В случае установки переключателя S в

положении U в усилитель 6 заменяется интегратором на операционном усилителе ОУз с цепью RBCI, определяющей величину постоянной времени интегрирования, что превращает регулятор в астетический.

При этом статическая вольтамперная характеристика устройства I1 (фиг. 2) обеспечивает нулевые статические ошибки, а характеристика пропорционального регулирования 9 переходит в ранг динамической и сохраняет свое влияние на сварочный процесс, как и в первом случае, если постоянная

времени интегрирования существенно боль- ще времени кратковременных возмущений процесса (броски тока и колебания .напряжения при капельном переносе, блуждании дуги и т.п.). Астетическое регулирование в последнем случае допускает управление блокировок между движками R,,

R. , R

5 И органами настройки сварочного

источника.

Опробование предлагаемого способа провели с использованием устройства (фиг. 3), где в качестве электромеханического привода использовали тиристорный электропривод ЭТ1Е1 с электродвигателем СЛ-661.

В качестве источника 1 питания использовали ВКСМ-1000 с балластным реостатом; на входе сетевого питания ВКСМ-1000 включали трехфазный регулятор напряжения RHTT-300-600.

Сваривали пластины из стали 20Г толщиной 4 мм встык без разделки кромок на флюсовой подушке под флюсом. Диаетр электродной проволоки 3 мм, ток 50025 А, напряжение 30-32 В, скорость свар525 А, напряжение 30-32 В, скорость сварки 30 м/ч. Механические свойства металла щва при сварке по способу и при независимой скорости подачи на одном и том же режиме идентичны. Формирование щва

при способе улучшается (снижается высота усиления, снижается вероятность подрезов, зашлаковок, повышается плавность перехода от наплавленного к основному металлу) .

Таким образом, способ и устройство обеспечивают согласование характеристик источника и регулятора и сохранение этого согласования при значительных изменениях крутизны внешних характеристик источника. Кроме того, в широком диапазоне изменения характеристик источника обеспечивается высокая интенсивность регулирования н-апряжения (длины) дуги.

Оптимальным согласованием характеристик, если они представлены в безразмерных, относительных единицах, является случай, когда они взаимно перпендикулярны, что обеспечивает меньший уход рабочей точки от положения равновесия и наиболее широкий диапазон настройки регулятора и источника по напряжению и току.

Действительно, для двух согласованных характеристик (Кг -(j), например 9 и 10, угол их пересечения равен

7 я- (ф + Р) л- (arcctg G +

, „ 2KfT 1до1до.- л

iC iruo

Введем понятие об относительной интенсивности регулирования

ДУп + АУэ f.

где ДУ„, ДУэ

4,0

(6)

отклонение скорости подачи электрода, вызванное принудительно системой регулирования и приращение скорости плавления конца электрода, вызванные изменением длины дуги Ь. на величину

ди

Принимая для качественного анализа быстродействие принудительного регулирования и саморегулирования одинаковыми, получим из вольтамперных характеристик источника, дуги и регулятора

J jn + J + .

,т/-

где,1 А2 -g-; j А, G; jcH Ai -соответственно составляющие интенсивности регулирования (принудительного, саморегулирования по току, саморегулирования по напряжению), где UaK - анодно-ка- тодное падение напряжения в дуге.

На фиг. 4 показана зависимость интенсивности регулирования от жесткости внешней характеристики сварочного источника. Для сравнения на графике показана зависимость интенсивности регулирования системы саморегулирования АРДС, представляюш,ая -сумму JCT + jc. Эта система не может использоваться при падаюш,их и крутопадающих внешних характеристиках источника в связи с резким снижением саморегулирования и удаления характеристик от оптимального согласования.

Система АРНД имеет . составляюплую JII, не зависяпхую от жесткости источника и равную А|, а в целом общая интенсивность регулирования резко возрастает

за счет саморегулирования по току. Однако, при удалении от так называемых крутопадающих ВАХ источника эта система становится неэффективной из-за больших статических ошибок ввиду далеко не оптимального согласования характеристик.

Технический эффект изобретения состоит в повышении качества регулирования и сварки за счет оптимального согласования характеристик регулятора и сварочного источника и повышения интенсивности регулирования при крутопадающих и полого- падающих характеристиках источника.

Формула изобретения

1. Способ регулирования сварочной дуги, преимущественно при сварке плавящимся электродом, при котором осуществляют настройку и фиксацию внешней статической вольтамперной характеристики сварочного источника питания, сравнивают на- пряжение дуги с эталонным и осуществля- ют управление скоростью подачи электродной проволоки пропорционально результату сравнения, отличающийся тем, что, с целью повышения качества сварного соединения за счет формирования характеристики регулятора напряжения дуги в зависимости от жесткости внешней характеристики сварочного источника питания, скорость подачи электродной проволоки определяют по формуле

V

„ Vno (-| + о).

оптимальная скорость подачи электродной проволоки;

5

а

ЦУ-ЦО 1/о

0

-относительное рассогласование напряжения дуги с этат улонным Uo;

G °- относительная жесткость внещ- вольтамперной характеристики сварочного источника (1кз - ток короткого замыкания; 1до - номинальный ток режима).

2. Устройство для регулирования сварочной дуги, содержащее источник эталонного напряжения, подключенный к блоку е сравнения, электромеханический привод подачи электрода, а также сварочный источник питания, отличающееся тем, что в него дополнительно введены делитель напряжения дуги и последовательно соединенные усилитель рассогласования и блок суммирования, другой вход которого подключен к источнику эталонного напряжения, а к выходу блока суммирования подключен

электромеханический привод подачи электрода, а делитель напряжения дуги подключен к второму входу блока сравнения, выход которого соединен с входом усилителя рассогласования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания для дуговой сварки плавящимся электродом | 1982 |

|

SU1031664A1 |

| Устройство автоматического регулирования длины дуги для сварки плавящимся электродом | 1978 |

|

SU749590A1 |

| Способ автоматического регулирования длины сварочной дуги | 1978 |

|

SU737148A1 |

| Способ автоматического регулирования длины сварочной дуги | 1983 |

|

SU1152742A1 |

| Выпрямитель для дуговой сварки с комбинированными внешними характеристиками | 1988 |

|

SU1637969A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ | 1992 |

|

RU2070489C1 |

| Система автоматического управления процессом сварки | 1988 |

|

SU1620236A2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка | 1987 |

|

SU1462609A1 |

| Источник питания для дуговой сварки с регулируемой крутизной вольтамперной статической характеристики | 1983 |

|

SU1100057A1 |

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

Изобретение относится к сварочному производству и может быть использовано в машиностроительной промышленности. Изобретение позволяем повысить качество сварного соединения за счет формирования характеристики регулятора напряжения дуги в зависимости от жесткости внешней характеристики сварочного источника питания. Для этого управление изменением крутизны характеристики регулятора напряжения дуги производится за счет управления скоростью подачи электродной проволоки в соответствии с выражением Vno Vno(a/G + G), где Vno - скорость электрода в номинальном установившемся режиме при отсутствии отклонений; ( (Ua-Uo)/Uo - относительное рассогласование напряжения дуги Уд с эталонным Uo; G (1кз - 1до)/1до - относительная жесткость внешней характеристики сварочного источника (Ьо - ток номинального режима; 1кз - ток короткого замыкания). Устройство для регулирования сварочной дуги содержит сварочный источник питания, источник эталонного напряжения, блок сравнения, электромеханический привод подачи электродной проволоки, блок суммирования, пропорциональный усилитель рассогласования, делитель напряжения дуги, интегрируюший усилитель сигнала рассогласования. Такое выполнение устройства позволяет повысить качество регулирования и сварки за счет оптимального согласования характеристик регулятора и сварочного источника и повысить интенсивность регулирования при круто- и пологопа- даюших характеристиках источниках питания. 2 с.п. ф-лы, 4 ил. Ё сл со 00

11

&

1

HanpsoKSHuei

Гак

Фиг.з

15- Зойблйенов устройство Ji ljn Jcm-tjcHj

i } $$$f$$i

ЗА,

. J3-APMU,jm jon-jt

| Автоматическое регулирование дуговой сварки | |||

| Труды секции электросварки и электротермии АН СССР | |||

| - М.: Академиз- дат, 1953, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ автоматического регулирования длины сварочной дуги | 1978 |

|

SU737148A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство автоматического регулирования длины дуги для сварки плавящимся электродом | 1978 |

|

SU749590A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-07—Публикация

1985-10-18—Подача