Изобретение относится к области машиностроения и может быть использовано для брикетирования угля, торфа, древесных отходов, рудных ископаемых и сыпучих материалов в угольной, горнорудной, химической, деревообрабатывающей и других отраслях промышленности.

Известно устройство для брикетирования коксующегося угля, содержащее приемный бункер, камеру для прессования, вибратор и выталкиватель брикетов. Высота камеры для прессования регулируется расположенным под днищем подъемным цилиндром, а боковые стенки шарнирно откидываются (патент JP 57-090091, 1982 г.). Недостатком устройства является сложность его конструкции и периодичность работы.

Известна также установка для брикетирования твердого топлива (патент US 4389218, 1983 г.), содержащая приемный бункер, шнек и вращающийся барабан с тремя цилиндрическими камерами, каждая из которых поочередно служит пресс-формой для брикета за счет возможности ввода в камеру поршня со штоком, геометрическая ось которого параллельна геометрической оси шнека. Шнек соединен приводом с электродвигателем. Второй электродвигатель поворачивает барабан с цилиндрическими камерами. При работе установки одновременно происходит наполнение сыпучим материалом с помощью шнека одной из камер, прессование материала до брикета во второй камере и выталкивание брикета из третьей камеры на транспортер. Прессование и выталкивание брикетов осуществляются с помощью гидравлических цилиндров. Недостатком установки является большое количество узлов и деталей, требующих высокоточного изготовления, а также необходимость строгой синхронизации их работы. Кроме того, при отделении брикета от выталкивающего поршня, особенно в случае использования адгезивного связующего, возможно поверхностное выкрашивание и даже разрушение брикетов.

Предлагаемая более простая в конструктивном исполнении установка позволяет вести непрерывный процесс изготовления брикетов, преимущественно угольных, при их высокой прочности и сохранении заданной формы.

Установка для брикетирования сыпучих материалов содержит приемный бункер, шнек с корпусом шнека и каретку с пресс-формами. Каретка с пресс-формами установлена с возможностью возвратно-поступательного движения в направлении, перпендикулярном оси шнека, при этом штоки поршней пресс-форм попарно соединены шарнирами с концами равноплечего рычага, опирающегося на центральный шток. Каждая из пресс-форм образована боковыми стенками и днищем в виде поршня со штоком, геометрическая ось которого параллельна геометрической оси шнека.

В предпочтительном конструктивном варианте каретка с пресс-формами соединена с винтовым приводом, который, в свою очередь, соединен с реверсивным электродвигателем. Шнек тоже соединен приводом с другим электродвигателем, причем последний также может быть реверсивным.

Поршень пресс-формы может быть установлен с возможностью ограничения его хода регулировочным кольцом, опирающимся на упорную гайку, при этом равноплечий рычаг опирается на центральный шток регулируемой высоты. Такие особенности конструкции позволяют менять высоту (толщину) изготавливаемых брикетов.

Установка также может быть снабжена датчиками положения каретки. Боковые стенки пресс-форм могут быть снабжены нагревательными элементами, а в каретке могут быть установлены датчики температуры и давления. Это позволяет снабдить установку блоком управления, который соединен с электродвигателями, датчиком положения каретки, датчиком температуры и нагревательными элементами.

Дополнительно на каркасе каретки устанавливают наклонные отражатели в количестве, равном количеству пресс-форм в установке.

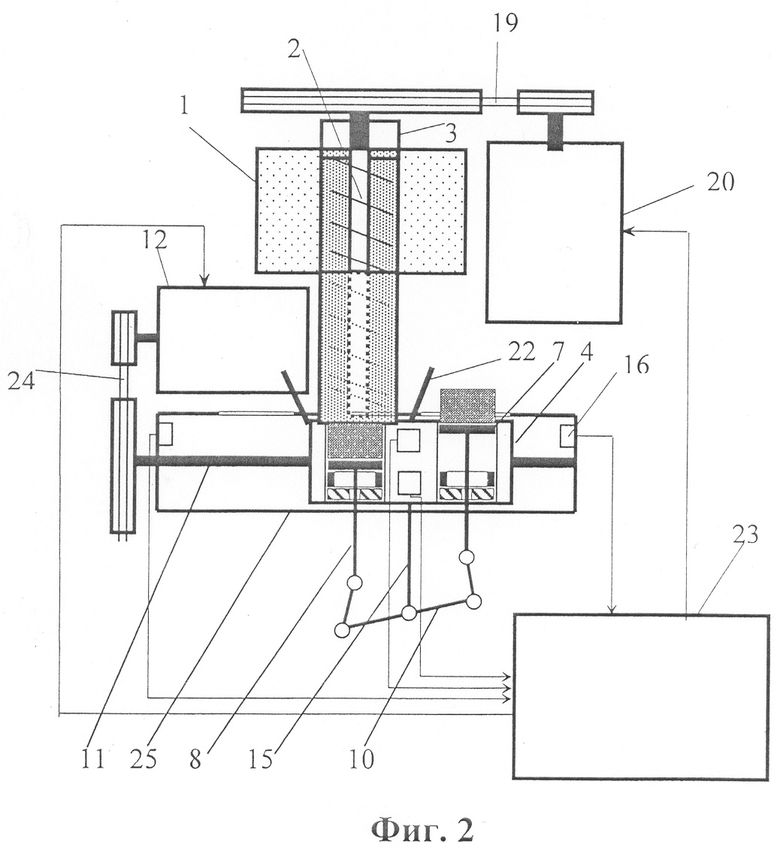

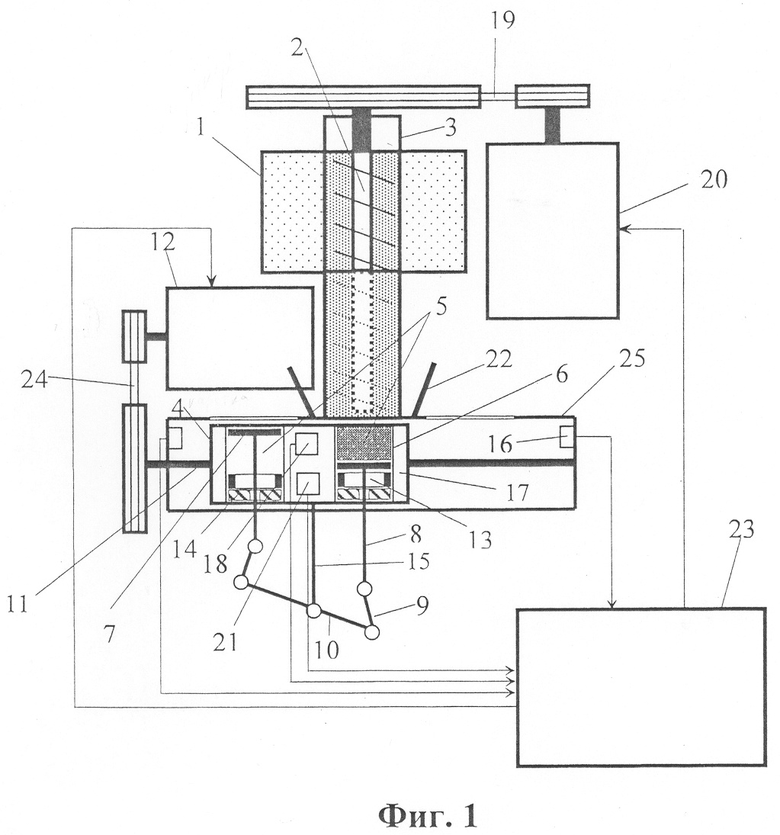

Сущность изобретения поясняется чертежами.

На фиг.1 показана кинематическая схема установки с двумя пресс-формами, когда прессованию подвергается материал в одной из пресс-форм.

На фиг.2 - та же установка, когда прессованию подвергается материал в другой пресс-форме, а из первой извлекается полученный брикет.

Установка для брикетирования сыпучих материалов содержит приемный бункер 1, шнек 2 с корпусом 3 шнека 2 и каретку 4 с пресс-формами 5, каждая из которых образована боковыми стенками 6 и днищем в виде поршня 7 со штоком 8, геометрическая ось которого параллельна геометрической оси шнека 2. Каретка 4 с пресс-формами 5 установлена в каркасе 25 с возможностью возвратно-поступательного движения в направлении, перпендикулярном оси шнека 2. Штоки 8 поршней 7 пресс-форм 5 попарно соединены шарнирами 9 с концами равноплечего рычага 10. Шнек 2 соединен приводом 19 с электродвигателем 20, который, в частности, может быть реверсивным. На чертежах привод 19 состоит из ведущего и ведомого шкивов, соединенных между собой клиновыми ремнями. Однако возможна и любая другая конструкция привода, в частности с использованием цепной или зубчатой передачи.

Каретка 4 с пресс-формами 5 соединена с винтовым приводом 11, который соединен, например, клиноременной передачей 24, с реверсивным электродвигателем 12. На каркасе 25 каретки 4 установлены наклонные отражатели 22, которые служат для отделения сформированного брикета от поршня 7.

Каждый поршень 7 в пресс-форме 5 установлен с возможностью ограничения его хода регулировочным кольцом 13, опирающимся на упорную гайку 14, а равноплечий рычаг 10 опирается на центральный шток 15, длина которого может регулироваться.

Установка снабжена датчиками 16 положения каретки, боковые стенки 6 пресс-форм 5 снабжены нагревательными элементами 17, а в каретке установлены датчики 18 и 21 температуры и давления, соответственно. При этом установка также снабжена блоком управления 23, который соединен с электродвигателями 12 и 20, датчиком 16 положения каретки, датчиком 18 температуры, датчиком 21 давления и нагревательными элементами 17 (на чертеже показаны не все возможные соединения блока управления 23).

Предварительно установка должна быть отрегулирована на необходимый размер брикетов. Подбором высоты регулировочного кольца 13 задается и обеспечивается требуемая высота брикета. Завершается регулировка высоты брикета изменением длины центрального штока 15, на который опирается равноплечий рычаг 10.

Установка работает следующим образом. Сыпучий материал (например, угольная фракция) загружается в приемный бункер 1 и с помощью шнека 2 поступает в свободную пресс-форму 5, которая установлена путем перемещения каретки 4 напротив шнека 2. При необходимости вместе с сыпучим материалом в приемный бункер 1 также загружается связующее, как правило, равномерно перемешанное с сыпучим материалом. Электродвигатель 20 через привод 19 передает крутящий момент шнеку 2, который вращается в корпусе 3. Сыпучий материал нагнетается шнеком 2 в свободную пресс-форму 5 и, в процессе прессования, отодвигает поршень 7 до регулировочного кольца 13, зафиксированного упорной гайкой 14.

Для случаев, когда получение брикетов требуемой прочности из того или иного сыпучего материала возможно только при повышенных температурах, в том числе и в случаях использования связующего, в боковых стенках 6 пресс-форм 5 устанавливают нагревательные элементы 17, а каретку оснащают датчиками 18 температуры.

При достижении заданного давления, а также температуры брикетирования, если оно осуществляется при повышенных температурах, прессование прекращается. Электродвигатель 20 останавливается и включается электродвигатель 12, который меняет положение каретки 4, передвигая ее в другое рабочее положение. При этом напротив шнека 2 устанавливается другая свободная пресс-форма 5, а поршень 7 первой пресс-формы 5 через штоки 8, шарнирно соединенные с равноплечим рычагом 10 выталкивает содержимое этой пресс-формы (готовый брикет) на транспортер (на чертежах не показан).

Для того чтобы готовый брикет без разрушения и без повреждений отделился от выталкивающего его поршня 7 на каркасе 25 каретки 4 установлены наклонные отражатели 22. Место расположения отражателей 22 на каркасе 25 каретки 4 и угол их наклона подобраны так, чтобы при перемещении каретки 4 реакция отражателя 22 оказывала на брикет опрокидывающее действие, в результате чего брикет должен отрываться от поршня 7 в сторону противоположную той, на которой находится отражатель.

Управление режимами брикетирования, контролем процесса (температуры брикетирования, давления), управление электродвигателями 12 и 20 и работа установки в нештатных ситуациях (очистка шнека, перегрузка) может обеспечиваться блоком управления 23 по заданной программе.

Электродвигатель 12 для обеспечения возможности возвратно-поступательного движения каретки 4 должен быть реверсивным. Для электродвигателя 20 также предпочтительна возможность реверсивного действия. В штатном режиме эксплуатации установки такое действие не требуется. Однако при попадании в приемный бункер 1 и далее в шнек 2 посторонних предметов или слишком крупных кусков брикетируемого материала для извлечения таких предметов или кусков возможность реверсивного вращения шнека очень желательна.

Предлагаемая установка, в отличие от известных предшественников, не имеет отдельного узла или устройства для выталкивания из пресс-форм готовых брикетов. И усилие прессования, и усилие выталкивания одновременно производятся за счет давления брикетируемой массы на один из попарно соединенных поршней пресс-форм с помощью штоков и равноплечего рычага. Такое конструктивное решение установки снижает ее стоимость и повышает ее надежность в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ТИТАНОВОЙ СТРУЖКИ | 1995 |

|

RU2173236C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| Устройство для загрузки насыпных материалов в транспортный трубопровод пневматической установки | 1977 |

|

SU743927A1 |

| Брикетировочная машина | 1990 |

|

SU1784673A1 |

| Устройство для гранулирования | 2021 |

|

RU2771196C1 |

| УЧАСТОК ПРИЕМА И ПЕРЕРАБОТКИ СТРУЖКИ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 2014 |

|

RU2586179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ИЗМЕЛЬЧЕННОЙ СОЛОМЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2010 |

|

RU2528376C2 |

| Устройство для брикетирования металлической стружки | 1960 |

|

SU145898A1 |

Изобретение относится к области машиностроения и может быть использовано для брикетирования угля, торфа, древесных отходов, рудных ископаемых и сыпучих материалов в угольной, горнорудной, химической, деревообрабатывающей и других отраслях промышленности. Установка содержит приемный бункер, шнек с корпусом шнека и размещенную в каркасе каретку с пресс-формами. Каждая пресс-форма образована боковыми стенками и днищем в виде поршня со штоком, геометрическая ось которого параллельна геометрической оси шнека. Каретка с пресс-формами установлена с возможностью возвратно-поступательного движения в направлении, перпендикулярном оси шнека. Штоки поршней пресс-форм попарно соединены шарнирами с концами равноплечего рычага, опирающегося на центральный шток. В результате обеспечивается упрощение конструкции установки, повышение прочности брикетов и сохранение их заданной формы. 7 з.п. ф-лы, 2 ил.

| Устройство для прессования материалов | 1979 |

|

SU816782A1 |

| Установка для прессования | 1976 |

|

SU617290A1 |

| Подающее устройство для брикетного штемпельного пресса | 1980 |

|

SU863428A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242365C2 |

| US 4389218 A, 21.06.1983 | |||

| US 5858419 A, 12.01.1999. | |||

Авторы

Даты

2007-11-27—Публикация

2006-05-25—Подача