Изобретение относится к технологии реэмалйрования чугунных ванн и может быть использовано как в производстве эмалирования ванн,так и для их ремонта.

Известен способ удаления стеклоэма- левого покрытия с поверхности металлических изделий химическим травлением.

К недостаткам такого способа относятся низкая скорость очистки, трудоемкость и высокая стоимость данного способа.

Известен также способ удаления эмалевого покрытия с крупных чугунных изделий дробеструйным аппаратом при давлении 3- 5 атм.

Недостатками такого способа являются низкая производительность очистки от эмалевого покрытия, трудоемкость, связанная с необходимостью рассеивания дроби и отходов снятой эмали

Наиболее близким к изобретению является способ удаления с поверхности металлических изделий термоударом с использованием индукционного нагрева токами высокой частоты металлической подложки при одновременном охлаждении СЭП проточной водой.

К недостаткам изобретения можно отнести возможность повреждения чугунной подложки (растрескивание), т.к. при этом способе термоудар возникает при нагреве чугуна, а не эмали; трудность в использовании данного способа для удаления СЭП с поверхности чугунных ванн из-за их сложной конфигурации, больших габаритов и разно- .толщинности изделия (борт, дно, боковые стенки); трудоемкость способа из-за необходимости охлаждения поверхности эмалевого слоя водой, что не всегда возможно.

ск о

Целью изобретения является повышение производительности очистки поверхности чугунных ванн от СЭП.

Поставленная цель достигается тем, что при осуществлении способа, основанного на нагреве изделия и удаления скола эмали, нагрев осуществляют локально со стороны покрытия воздействием импульсов сфокусированного светового луча, например, дуговой ксеноновой лампы, при этом величина тока импульса составляет 450-500 А, длительность импульсов 0,5-1,5 с, частота следования импульсов 0,15-0,5 ..

Импульсный локальный нагрев в заданном режиме осуществляется с использованием оптико-лучевЬй установки, содержащей импульсный источник питания (генератор лучистой энергии, колонну сварочного полуавтомата типа Т-13021, изделие, поворотную тележку.

Возможность работы ксеноновой лампы в импульсном режиме достигается с использованием ипульсного источника питания. Источник питания содержит: трехфазный трансформатор, выпрямитель, блок поджига, генератор лучистой энергии. Для работы генератора лучистой энергии на дуговой ксеноновой лампе ДКСШ-10000 в импульсном режиме управляющий вход тиристорного блока управления соединен с задающим генератором, а выход подключен к трехфазному трансформатору, выход которого соединен с входом выпрямителя. Генератор лучистой энергии своими выходами соединен с выпрямителем и блоком поджига.

Частота и длительность импульсов, величина тока импульса задается тиристор- ным блоком управления с использованием задающего генератора Г5-60, В зависимости от режима, заданного генератором, модулированная мощность через выпрямительное устройство поступает на генератор излучения. Поджиг ксеноновой лампы осуществляется с помощью высоковольтного поджигающего устройства.

Предлагаемый способ очистки СЭП реализуется с достижением высокого качест- венного результата при воздействии импульсами дуговой ксеноновой лампы ДКСШ-10000-1 при следующих параметрах: ток импульса (и) 450-500 Аг длительность импульса (ги) 0,5-1,5 с, частота следования импульсов (v 0,15-0,5 .

Предельные значения гии v определяются техническими возможностями устройства управления импульсного источника питания. Нижний предел электрических параметров дуговой ксеноновой лампы, работающей в импульсном режиме, устанавливается по оценке эффективности скалывания эмали. При значении и менее ,400 А скалывание эмали не происходит, а идет

оплавление СЭП. Верхний предел тока импульса определяется рабочим ресурсом дуговой лампы и равен 600 А.

Экспериментальные значения импульсной световой обработки подтверждены и

расчетами: относительное удлинение при нагреве верхнего слоя эмали определим из формулы линейного расширения

е Д1/10 аДТ(1) величина относительного увеличения

температуры из уравнения Бугера-Ламбер- га

(l-R) 1/2

лч

(2)

где до - плотность падающего потока: R - коэффициент отражения; Я - коэффициент теплопроводности; а-коэффициент температуропроводности;

v - частота следования импульсов, Гц, удлинение верхнего слоя создает напряжения, которые из закона Гука

а-Е-е(3) подставляя (1,2) в (3), получаем формулу за- висимости напряжений, развиваемых в стеклоэмали при оптическом облучении

o-.a.E-- -Qjlll(av)

1/2

(4)

Kv

Ср -р

)/2 (5)

так как р, ,

то а 2 а Е д0 (1 - R ) (

где Ср - теплоемкость;

р-плотность эмали.

Формула (5) позволила оценить частоту следования импульсов v для создания предельных напряжений в эмали при воздействии источником с заданной д0. Для эмали

TK-17 v 2-6 Гц, в зависимости от температуры предварительного подогрева (непрерывным излучением).

Конкретным примером осуществления данного способа является удаление СЭЛ со

стенок, дна и борта чугунной ванны.

Эмалированную чугунную ванну устанавливают на поворотной тележке так, чтобы очищаемая поверхность была перпендикулярна направлению светового

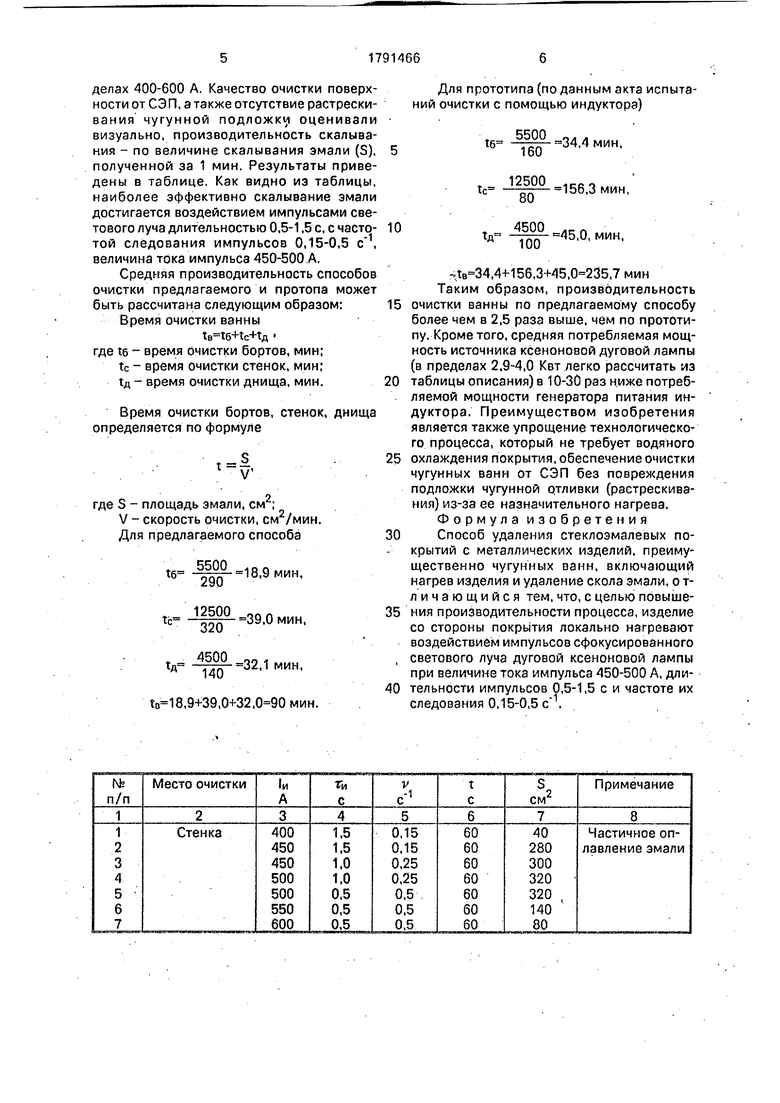

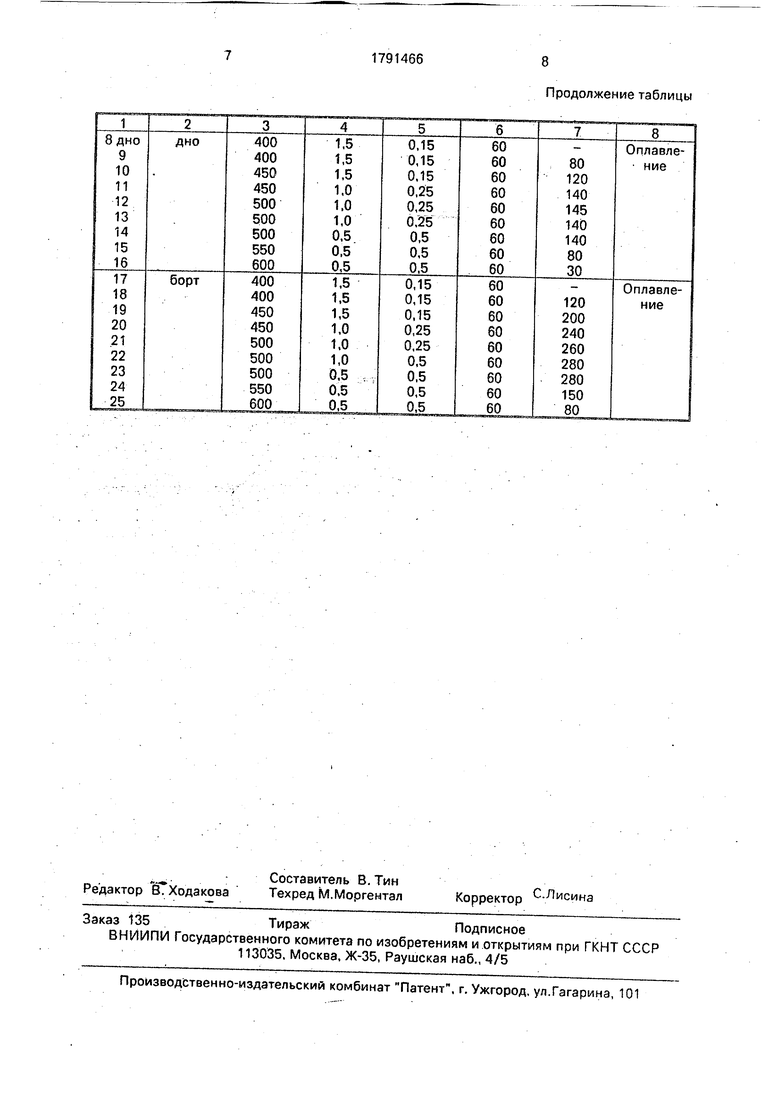

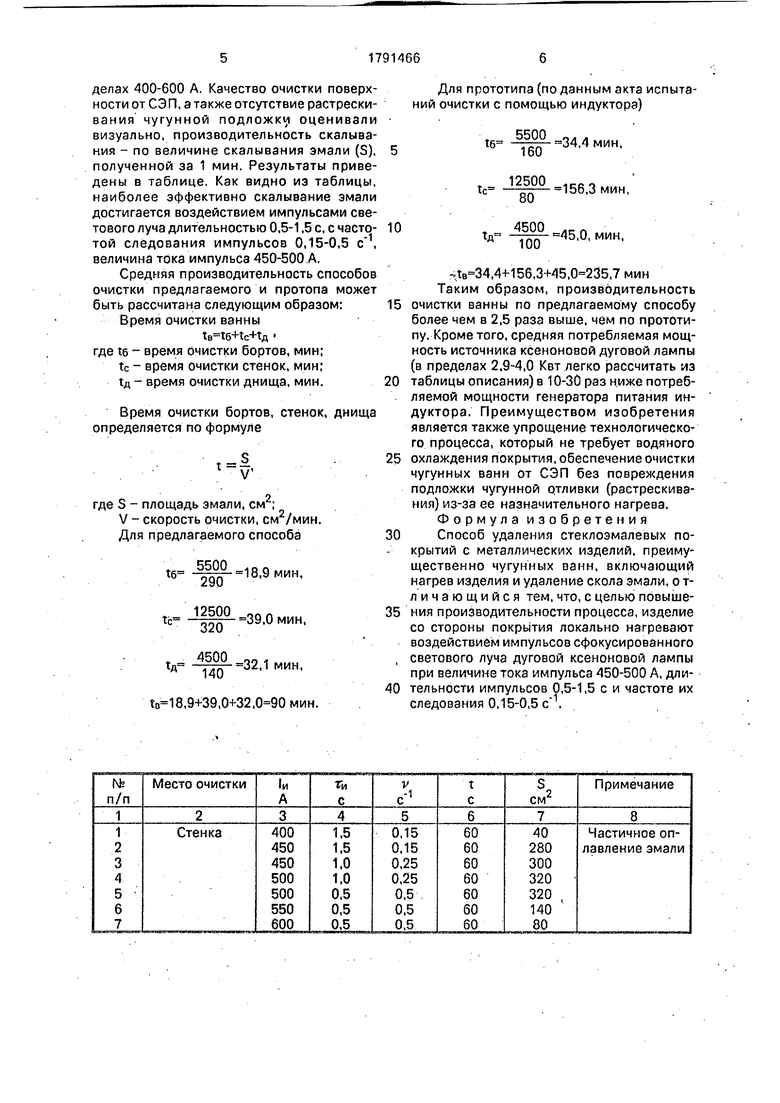

луча. Световой луч фокусировали на поверхность в виде фокального пятна диаметром 40 мм и подавали импульсы длительностью 0,5-1,5 с, с частотой следования 0,15-0,5 . Значение тока импульса изменялось в пределах 400-600 А. Качество очистки поверхности от СЭП, а также отсутствие растрески- вания чугунной подложки оценивали визуально, производительность скалывания - по величине скалывания эмали (S), полученной за 1 мин. Результаты приведены в таблице. Как видно из таблицы, наиболее эффективно скалывание эмали достигается воздействием импульсами светового луча длительностью 0,5-1,5 с. с частотой следования импульсов 0,15-0,5 , величина тока импульса 450-500.А.

Средняя производительность способов очистки предлагаемого и протопа может быть рассчитана следующим образом:

Время очистки ванны

tB t6+tc+tfl

где te - время очистки бортов, мин; tc - время очистки стенок, мин; 1д - время очистки днища, мин.

Время очистки бортов, стенок, днища определяется по формуле

t-S

где S - площадь эмали, см ;

V - скорость очистки, см2/мин. Для предлагаемого способа

te

5500

290

18,9 мин,

tc J|i°A 39,0 мин.

tA

320

4500

32,1 мин,

140 ,9+39,0+32, мин.

Для прототипа (по данным акта испытаний очистки с помощью индуктора)

t6

0

tc

V

5500

160

12500

80

4500

100

34,4 мин.

156,3 мин,

45,0, мин,

-,,4+156,3+45.,7 мин Таким образом, производительность

очистки ванны по предлагаемому способу более чем в 2,5 раза выше, чем по прототипу. Кроме того, средняя потребляемая мощность источника ксеноновой дуговой лампы (в пределах 2,9-4,0 Квт легко рассчитать из

таблицы описания) в 10-30 раз ниже потребляемой мощности генератора питания индуктора. Преимуществом изобретения является также упрощение технологического процесса, который не требует водяного

охлаждения покрытия, обеспечение очистки чугунных ванн от СЭП без повреждения подложки чугунной ртливки (растрескивания) из-за ее назначительного нагрева. Формула изобретения

Способ удаления стеклоэмалевых покрытий с металлических изделий, преимущественно чугунных ванн, включающий нагрев изделия и удаление скола эмали, о т- л и ч а ю щ и и с я тем, что, с целью повышения производительности процесса, изделие

со стороны покрытия локально нагревают

воздействием импульсов сфокусированного

светового луча дуговой ксеноновой лампы

при величине тока импульса 450-500 А, длительности импульсов 0,5-1,5 с и частоте их следования 0,15-0,5 .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ремонта покрытий эмалированных ванн | 1987 |

|

SU1463805A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

SU1723840A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОННЫХ ПУЧКОВ С ПОМОЩЬЮ ВЗРЫВОЭМИССИОННОЙ ЭЛЕКТРОННОЙ ПУШКИ | 1989 |

|

RU1706329C |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| СПОСОБ НАНЕСЕНИЯ ЭМАЛИ НА СТАЛЬНЫЕ ДЕТАЛИ | 1997 |

|

RU2109846C1 |

| Способ нанесения покрытий на металлы и сплавы | 1982 |

|

SU1200591A1 |

| Способ обжига стеклоэмали | 1984 |

|

SU1280044A1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| Способ автоматического управления процессом пайки | 1988 |

|

SU1611621A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСЕКУНДНЫХ СИЛЬНОТОЧНЫХ ЭЛЕКТРОННЫХ ПУЧКОВ | 1987 |

|

RU1478891C |

Существо изобретения: способ включает локальный нагрев изделия преимущественно чугунных ванн со стороны покрытия воздействием импульсов сфокусированного светового луча дуговой ксеноновой лампы при величине тока импульса 450-500 А, длительности импульсов 0,5-1,5 с и частоте их следования 0,15-0,5 с последующим удалением скола эмали. 1 табл.

| Эмалирование металлических изделий под ред | |||

| В.В.Варгина, Л., Машиностроение, 1972, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| Способ удаления непригодного эмалевого покрытия с поверхности металлических изделий | 1963 |

|

SU198882A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1989-05-03—Подача