05

ьо

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом пайки | 1980 |

|

SU1039662A1 |

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| Способ бесфлюсовой пайки деталей из полых профилей | 1985 |

|

SU1286377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НЕЗАМКНУТОГО КОНТУРА | 2004 |

|

RU2309032C2 |

| Устройство для сборки и пайки с вибрацией | 1981 |

|

SU986666A1 |

| Устройство для индукционного нагрева деталей из ферромагнитных материалов | 1989 |

|

SU1696510A1 |

| "Способ неподвижного соединения деталей типа "вал-втулка" | 1991 |

|

SU1829991A3 |

| Устройство для ультразвуковой пайки труб | 1985 |

|

SU1311881A1 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО ТЕПЛООБМЕННИКА | 2007 |

|

RU2362657C1 |

Изобретение относится к пайке, в частности к способам управления процессом пайки, и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение качества пайки за счет более точного определения момента окончания нагрева и воздействия на газовые и неметаллические включения в расплавленном припое. Паяемые детали размещают в устройстве для пайки, производят настройку канала измерения по фактическому размещению деталей, осуществляют нагрев и воздействуют на детали пилообразным периодическим импульсным магнитным полем, характеризующимся условиями H≤500√2Σ/R*98M0.*98M2.10-1, Rф1≥φγ*98M0*98M2S2/4, Τф @ *98τф @ , где H - максимальная напряженность магнитного поля в области зазора под пайку, σ - поверхностное натяжение расплава припоя

R - величина зазора под пайку

μ0 - магнитная проницаемость вакуума

μ2 - относительная магнитная проницаемость материала деталей

Τф @ и Τф @ длительности фронта нарастания и фронта спада напряженности магнитного поля соответственно

γ - удельная электропроводность материала деталей

S - расстояние от поверхности на глубину зазора под пайку. Одновременно регистрируют амплитуду или частоту собственных колебаний резонансного контура канала измерения и по их величине формируют программу управления процессом пайки. Наложение импульсного магнитного поля на паяемые детали позволяет точно определить момент окончания заполнения зазора припоем и обеспечивает колебания припоя, приводящие к удалению из зазора газовых пузырей и неметаллических включений, что повышает качество паяных соединений. 6 ил.

Изобретение относится к области пайки, в частности к способам управления процессом пайки, и может быть использовано в различных отраслях мащиностроения, приборостроения и электронной промыщленнос- ти.

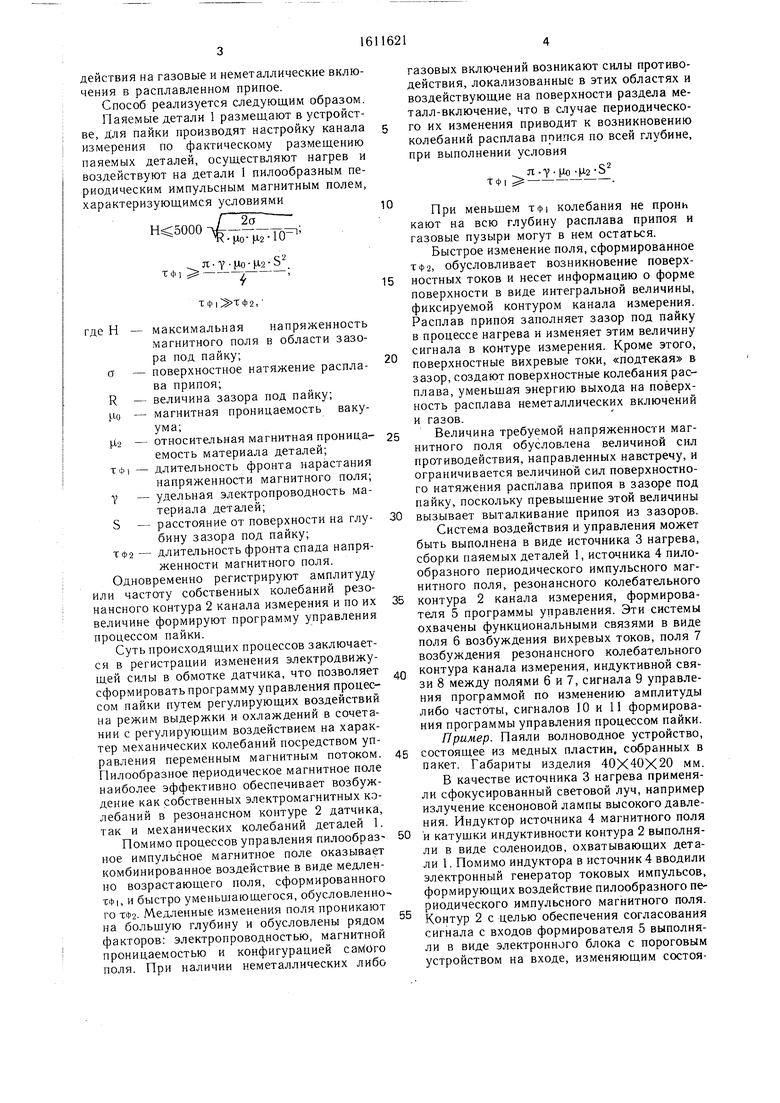

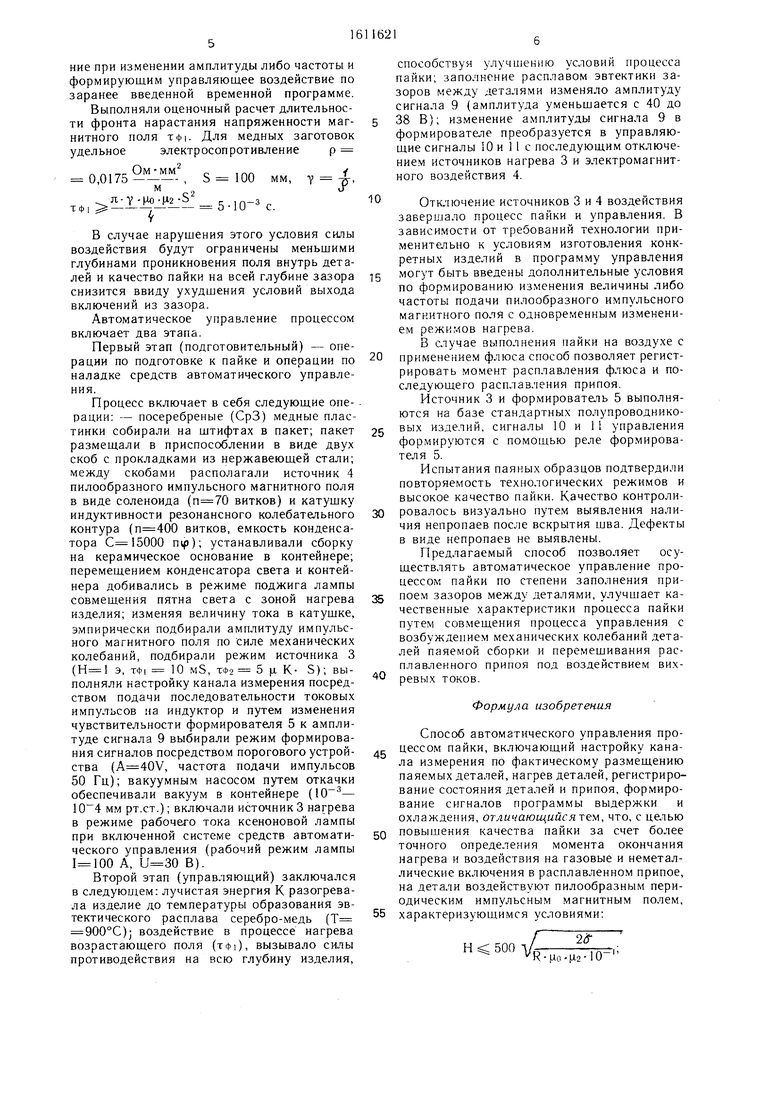

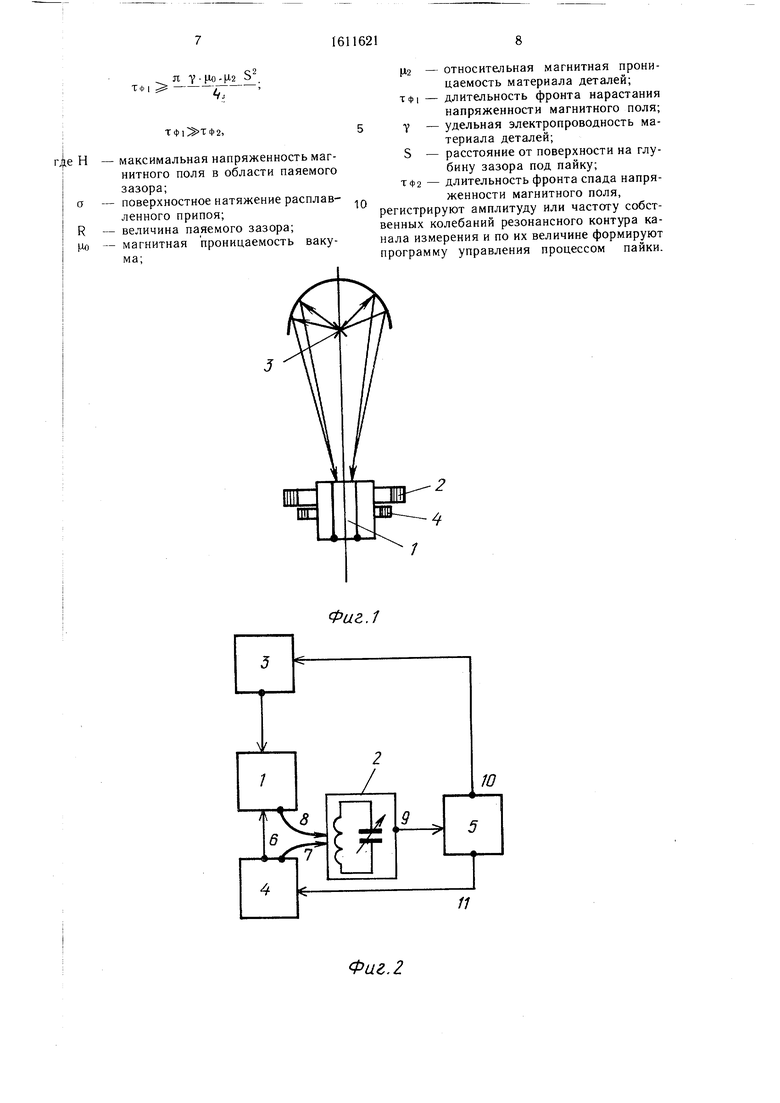

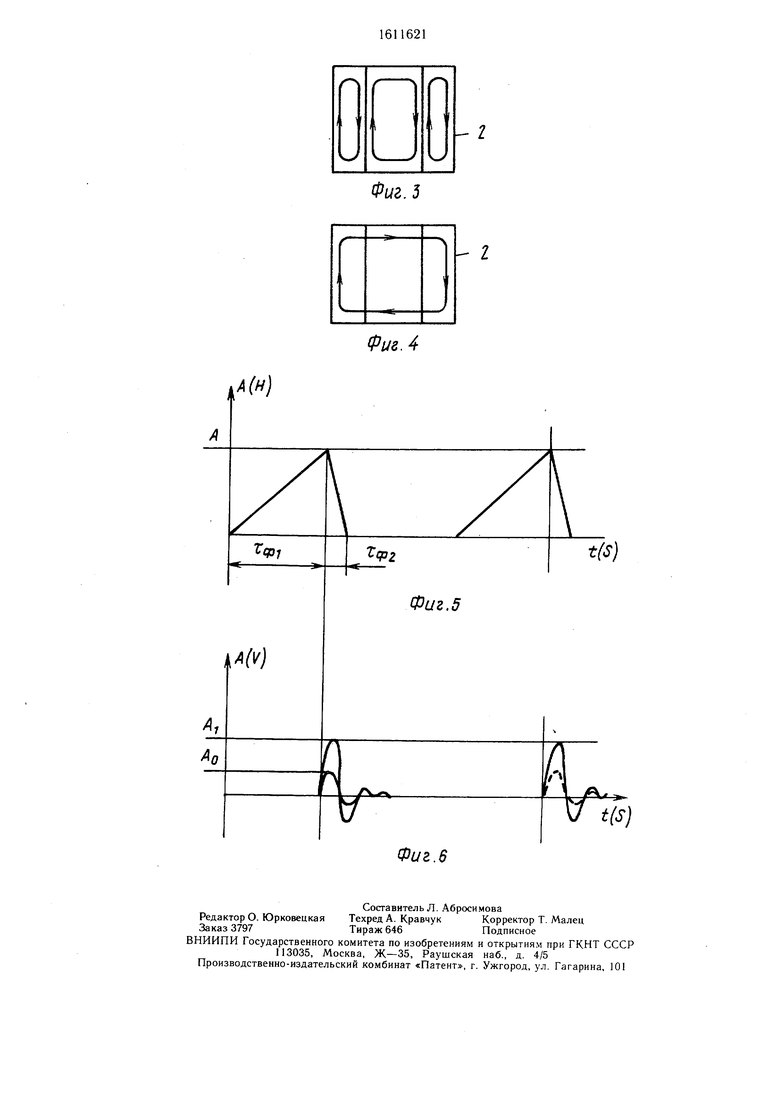

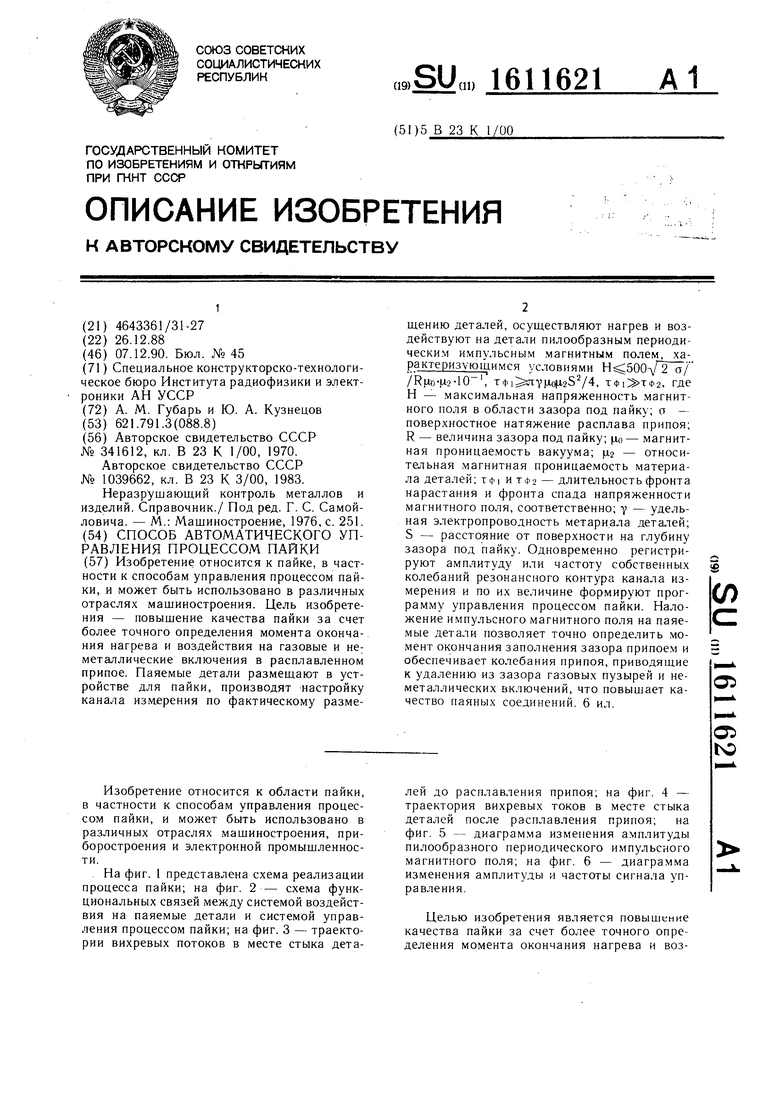

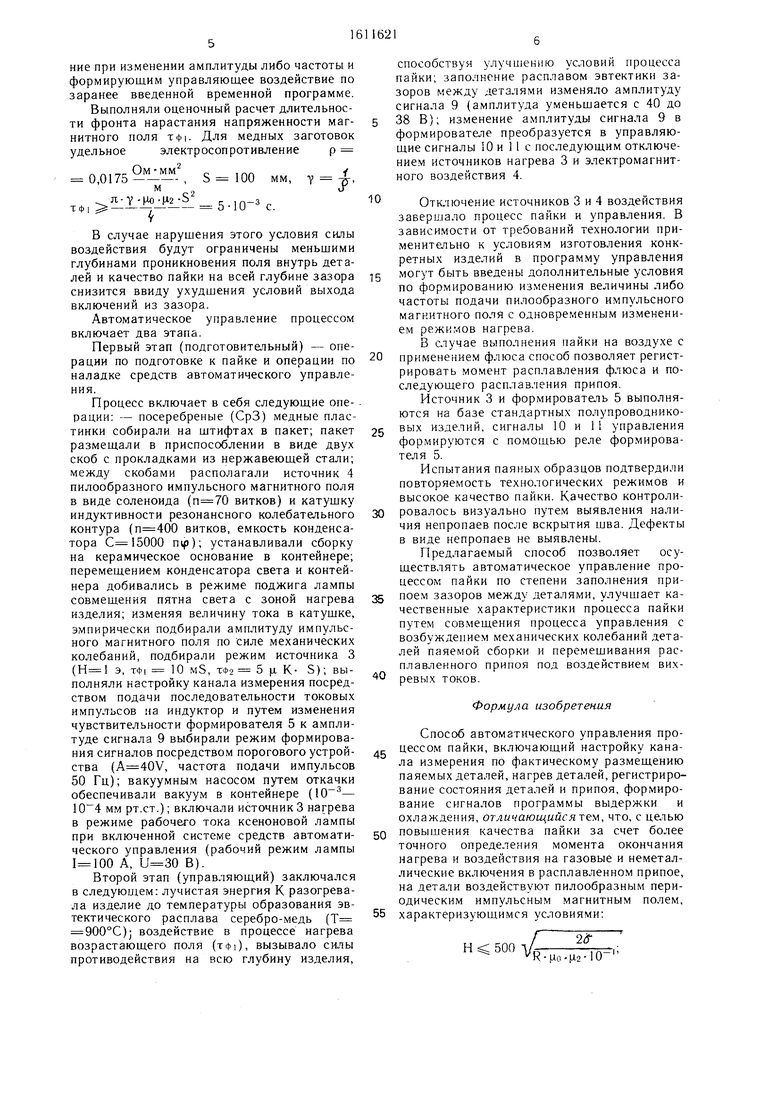

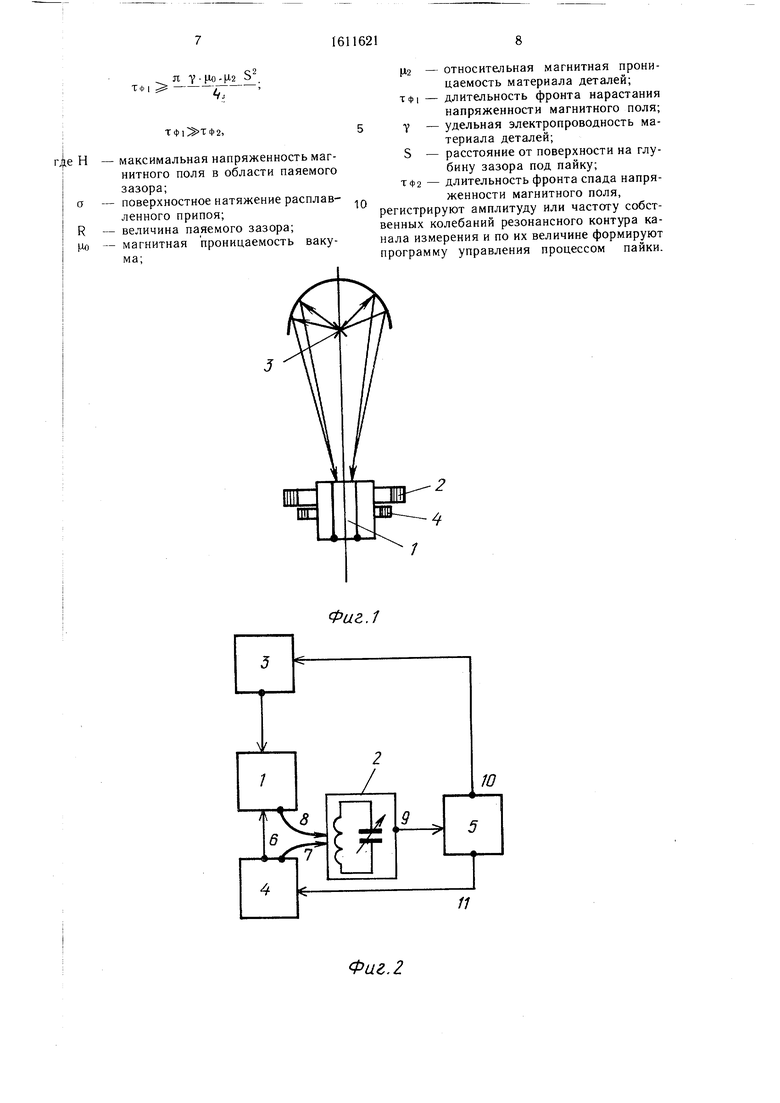

На фиг. 1 представлена схема реализации процесса пайки; на фиг. 2 - схема функциональных связей между системой воздействия на паяемые детали и системой управления процессом пайки; на фиг. 3 - траектории вихревых потоков в месте стыка деталей до расплавления припоя; на фиг. 4 - траектория вихревых токов в месте стыка деталей после расплавления припоя; на фиг. 5 - диаграмма изменения амплитуды пилообразного периодического импульсного магнитного поля; на фиг. 6 - диаграмма изменения амплитуды и частоты сигнала управления.

Целью изобретения яBv яeтcя повышение качества пайки за счет более точного определения момента окончания нагрева и воздействия на газовые и неметаллические включения в расплавленном припое.

Способ реализуется следующим образом.

Паяемые детали 1 размещают в устройстве, для пайки производят настройку канала измерения по фактическому размещению паяемых деталей, осуществляют нагрев и воздействуют на детали 1 пилообразным периодическим импульсным магнитным полем, характеризующимся условиями

V-|iO- IJ-2-1U

Я-Y Ю-И 2-S

ТФ1 -J

,

е Н

а

максимальная напряженность магнитного поля в области зазора под пайку;

- поверхностное натяжение расплава припоя;

R - величина зазора под пайку; - магнитная проницаемость вакуума;

Il9 - относительная магнитная проницаемость материала деталей; тф, - длительность фронта нарастания напряженности магнитного поля; Y - удельная электропроводность материала деталей;

S - расстояние от поверхности на глубину зазора под пайку; ТФ2 - длительность фронта спада напряженности магнитного поля. Одновременно регистрируют амплитуду или частоту собственных колебании резонансного контура 2 канала измерения и по их величине формируют программу управления процессом пайки.

Суть происходящих процессов заключается в регистрации изменения электродвижущей силы в обмотке датчика, что позволяет сформировать программу управления процессом пайки путем регулирующих воздействии на режим выдержки и охлаждении в сочетании с регулирующим воздействием на характер механических колебаний посредством управления переменным магнитным потоком. Пилообразное периодическое магнитное поле наиболее эффективно обеспечивает возбуждение как собственных электромагнитных кэ- чебаний в резонансном контуре 2 датчика, так и механических колебаний деталей 1. Помимо процессов управления пилообраз- ное импульсное магнитное поле оказывает комбинированное воздействие в виде медленно возрастающего поля, сформированного ТФ1 и быстро уменьщающегося, обусловленно го ТФ2 Медленные изменения поля проникают на больщую глубину и обусловлены рядом факторов: электропроводностью, магнитной проницаемостью и конфигурацией самого поля При наличии неметаллических либо

газовых включений возникают силы противодействия, локализованные в этих областях и воздействующие на поверхности раздела металл-включение, что в случае периодическо- го их изменения приводит к возникновению колебаний расплава припся по всей глубине, при выполнении условия

л -Y- kto -S

ТФ1

0

При меньшем тф| колебания не прони кают на всю глубину расплава припоя и газовые пузыри могут в нем остаться.

Быстрое изменение поля, сформированное ТФ2, обусловливает возникновение поверх- 15 ностных токов и несет информацию о форме поверхности в виде интегральной величины, фиксируемой контуром канала измерения. Расплав припоя заполняет зазор под пайку в процессе нагрева и изменяет этим величину сигнала в контуре измерения. Кроме этого, 20 поверхностные вихревые токи, «подтекая в зазор, создают поверхностные колебания расплава, уменьщая энергию выхода на поверхность расплава неметаллических включений и газов.

25Величина требуемой напряженности магнитного поля обусловлена величиной сил противодействия, направленных навстречу, и ограничивается величиной сил поверхностного натяжения расплава припоя в зазоре под пайку, поскольку превыщение этой величины 30 вызывает выталкивание припоя из зазоров. Система воздействия и управления может быть выполнена в виде источника 3 нагрева, сборки паяемых деталей 1, источника 4 пилообразного периодического импульсного магнитного поля, резонансного колебательного 35 контура 2 канала измерения, формирователя 5 программы управления. Эти системы охвачены функциональными связями в виде поля 6 возбуждения вихревых токов, поля 7 возбуждения резонансного колебательного контура канала измерения, индуктивной свя- зи 8 между полями 6 и 7, сигнала 9 управления программой по изменению амплитуды либо частоты, сигналов 10 и 11 формирования программы управления процессом . Пример. Паяли волноводное устройство, 45 состоящее из медных пластин, собранных в пакет. Габариты изделия 40X40X20 мм. В качестве источника 3 нагрева применяли сфокусированный световой луч, например излучение ксеноновой лампы высокого давления. Индуктор источника 4 магнитного поля 50 и катущки индуктивности контура 2 выполняли в виде соленоидов, охватывающих детали 1. Помимо индуктора в источник 4 вводили электронный генератор токовых импульсов, формирующих воздействие пилообразного периодического импульсного магнитного поля. 55 Контур 2 с целью обеспечения согласования сигнала с входов формирователя 5 выполняли в виде электронного блока с пороговым устройством на входе, изменяющим состояние при изменении амплитуды либо частоты и формирующим управляющее воздействие по заранее введенной временной программе. Выполняли оценочный расчет длительности фронта нарастания напряженности магнитного поля тФ|. Для медных заготовок удельное электросопротивление р

J

0,0175- -- , мм, ,ф,-И)Vs . V

В случае нарушения этого условия силы воздействия будут ограничены меньшими глубинами проникновения поля внутрь деталей и качество пайки на всей глубине зазора снизится ввиду ухудшения условий выхода включений из зазора.

Автоматическое управление процессом включает два этапа.

Первый этап (подготовительный) - операции по подготовке к пайке и операции по наладке средств автоматического управления.

Процесс включает в себя следующие one- - рации: - посеребреные (СрЗ) медные пластинки собирали на штифтах в пакет; пакет размещали в приспособлении в виде двух скоб с прокладками из нержавеющей стали; между скобами располагали источник 4 пилообразного импульсного магнитного поля в виде соленоида ( витков) и катущку индуктивности резонансного колебательного контура ( витков, емкость конденсатора С 15000 пф); устанавливали сборку на керамическое основание в контейнере; перемещением конденсатора света и контейнера добивались в режиме поджига лампы совмещения пятна света с зоной нагрева изделия; изменяя величину тока в катущке, эмпирически подбирали амплитуду импульсного магнитного поля по силе механических колебаний, подбирали режим источника 3 ( э, ТФ1 10 м5, ТФ2 5 jj. К- S); выполняли настройку канала измерения посредством подачи последовательности токовых импульсов на индуктор и путем изменения чувствительности формирователя 5 к амплитуде сигнала 9 выбирали режим формирования сигналов посредством порогового устройства (, частота подачи импульсов 50 Гц); вакуумным насосом путем откачки обеспечивали вакуум в контейнере ( 104 мм рт.ст.); включали источник 3 нагрева в режиме рабочего тока ксеноновой лампы при включенной системе средств автоматического управления (рабочий режим лампы А, В).

Второй этап (управляющий) заключался в следуюидем: лучистая энергия К разогревала изделие до температуры образования эвтектического расплава серебро-медь (Т 900°С); воздействие в процессе нагрева возрастающего поля (тФ)), вызывало силы противодействия на всю глубину изделия,

способствуя улучшению условий процесса пайки; заполнение расплавом эвтектики зазоров между деталями изменяло амплитуду сигнала 9 (амплитуда уменьщается с 40 до 38 В); изменение амплитуды сигнала 9 в формировате пе преобразуется в управляющие сигналы 10 и 11 с последующим отключением источников нагрева 3 и электромагнитного воздействия 4.

ООтключение источников 3 и 4 воздействия

завершало процесс пайки и управления. В зависимости от требований технологии применительно к условиям изготовления конкретных изделий в программу управления

c могут быть введены дополнитатьные условия по формированию изменения величины либо частоты подачи пилообразного импульсного магнитного поля с одновременным изменением режимов нагрева.

В случае выполнения пайки на воздухе с

0 применением флюса способ позволяет регистрировать момент расплавления флюса и последующего расплавления припоя.

Источник 3 и формирователь 5 выполняются на базе стандартных полупроводнико5

0

вых изделий, сигналы 10 и

управления

формируются с помощью реле формирователя 5.

Испытания паяных образцов подтвердили повторяемость технологических режимов и высокое качество пайки. Качество контроли0 ровалось визуально путем выявления наличия непропаев после вскрытия шва. Дефекты в виде непропаев не выявлены.

Предлагаемый способ позволяет осуществлять автоматическое управление процессом пайки по степени заполнения при5 поем зазоров между деталями, улучшает качественные характеристики процесса пайки путем совмещения процесса управления с возбуждением механических колебаний деталей паяемой сборки и перемещивания расплавленного припоя под воздействием вих ревых токов.

Формула изобретения

Способ автоматического управления процессом пайки, включающий настройку канала измерения по фактическому размещению паяемых деталей, нагрев деталей,регистрирование состояния деталей и припоя, формирование сигналов программы выдержки и охлаждения, отличающийсят л, что, с целью

повышения качества пайки за счет более

точного определения момента окончания нагрева и воздействия на газовые и неметаллические включения в расплавленном припое, на детали воздействуют пилообразным периодическим импульсным магнитным полем, 5 характеризующимся условиями:

Н 500

v

IdR |яо Ц2 1 о

я 7-Ио-Ц2

ТФ,

,

- максимальная напряженность маг- нитного поля в области паяемого

зазора;

- поверхностное натяжение расплавленного припоя;

- величина паяемого зазора; - магнитная проницаемость ваку- ма;

Фиг,.1

Фаг. 2

М-2

ТФ1

Y S

-относительная магнитная проницаемость материала деталей; длительность фронта нарастания напряженности магнитного поля;

удельная электропроводность материала деталей;

-расстояние от поверхности на глубину зазора под пайку;

т;ф2 - длительность фронта спада напряженности магнитного поля, регистрируют амплитуду или частоту собственных колебаний резонансного контура канала измерения и по их величине формируют программу управления процессом пайки.

11

А,

АО

Фиг. 5

Фиг. 4

Фиг.5

| ПАТЕНТНО-ТСКННЧЕ'НАЯБИБЛИО-'ЕКА | 0 |

|

SU341612A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Система автоматического управления процессом пайки | 1980 |

|

SU1039662A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Неразрушающий контроль металлов и изделий | |||

| Справочник./ Под ред | |||

| Г | |||

| С | |||

| Самой- ловича | |||

| - М.: Машиностроение, 1976, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1990-12-07—Публикация

1988-12-26—Подача