Изобретение относится к контактной сварке и может быть использовано при изготовлении различной формы трубчатых элементов теплообменников.

Известен способ контактной шовной сварки трубчатых деталей, при котором трубчатую деталь устанавливают на плоской токопроводящей оправке кромками вверх, собирают кромки внахлестку, сплющивают деталь и размещают вместе с оправкой между сварочными роликовыми электродами, сдавливают кромки электродом, пропускают между электродами ток и осуществляют перемещение детали относительно электродов.

Недостатком известного технического решения является искажение геометрической формы трубчатых деталей в результате проведения перед сваркой сплющивания трубчатых заготовок.

Наиболее близким к предлагаемому техническому решению является способ контактной шовной сварки трубчатых деталей, при котором трубчатую деталь устанавливают кромками вверх на токопроводящей монолитной или составной оправке с профилем, соответствующим внутреннему сечению детали, собирают кромки внахлестку, размещают деталь с оправкой между сварочными роликовыми электродами, сдавливают кромки электродом, пропускают между электродами ток и осуществляют перемещение детали относительно электродов.

Недостатком известного технического решения является то, что сварочный ток со стороны нижнего роликового электрода подводится не на внутреннюю токопроводящую оправку, а на свариваемую деталь, что приводит к повышенному местному нагреву стенки трубчатой детали и, вследствие этого, к ее деформации и короблению. При этом в зоне сварки существенно искажаются поле тока и поле температур, ухудшающие стабильность формирования литой зоны и качество соединения.

В известном техническом решении в процессе перемещения собранной на оправке детали единственной опорой является ведущий роликовый электрод сварочной машины. Поэтому в процессе сварки сборку поддерживают руками. При этом неизбежны отклонения направления перемещения детали как в вертикальной, так и горизонтальной плоскости, что приводит к смещению шва по осевой линии, к образованию неравномерных деформаций и искажению геометрии изделия. По этой же причине практически невозможно обеспечить качественное соединение при выполнении продольного шва по узкой грани на трубчатых деталях прямоугольного сечения с большим отношением сторон (более 10:1).

В известном техническом решении сборку кромок нахлестки производят вручную с помощью прихваток по всей длине шва на точечной машине, что существенно увеличивает трудоемкость изготовления детали.

Целью изобретения является расширение номенклатуры свариваемых деталей, уменьшение трудоемкости повышение качества трубчатых деталей путем предотвращения искажения их геометрической формы.

Это достигается тем, что оправку выполняют с профилем, соответствующим профилю верхней части сечения детали, сборку кромок внахлестку осуществляют путем поджатия верхней половины детали зажимами с рабочими поверхностями, соответствующими профилю детали, причем один из зажимов выполняют из изоляционного материала, а другой зажим выполняют из высокоэлектропроводного материала и электрически соединяют его с токопроводящей оправкой: при размещении детали с оправкой между электродами зажим из высокоэлектропроводного материала устанавливают на токопроводящем электроде, который смещают относительно оси изделия, а зажим из изоляционного материала размещают на опорных роликах, которые устанавливают с противоположной токоподводящему электроду стороны относительно вертикальной оси детали.

В результате проведения патентных исследований заявитель не обнаружил технических решений аналогичных предложенному, а потому последнее обладает существенными отличиями, позволяющими улучшить качество трубчатых деталей путем предотвращения искажения их геометрической формы.

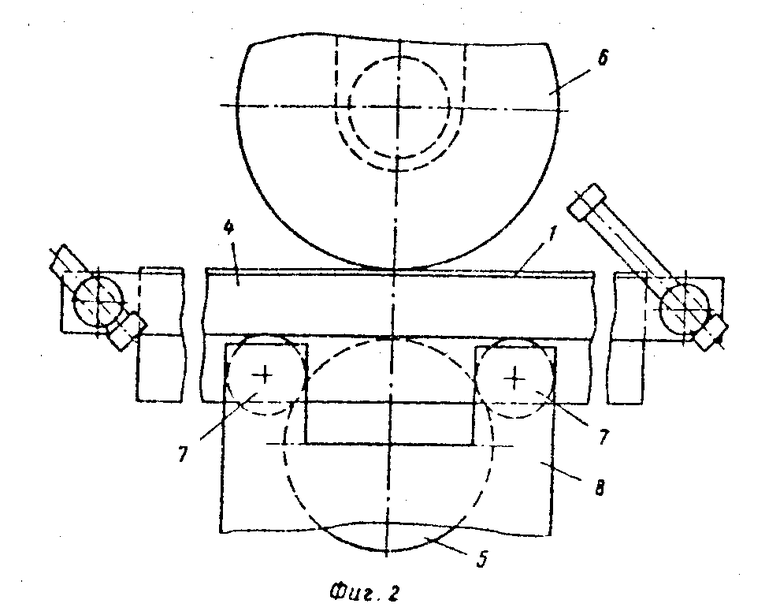

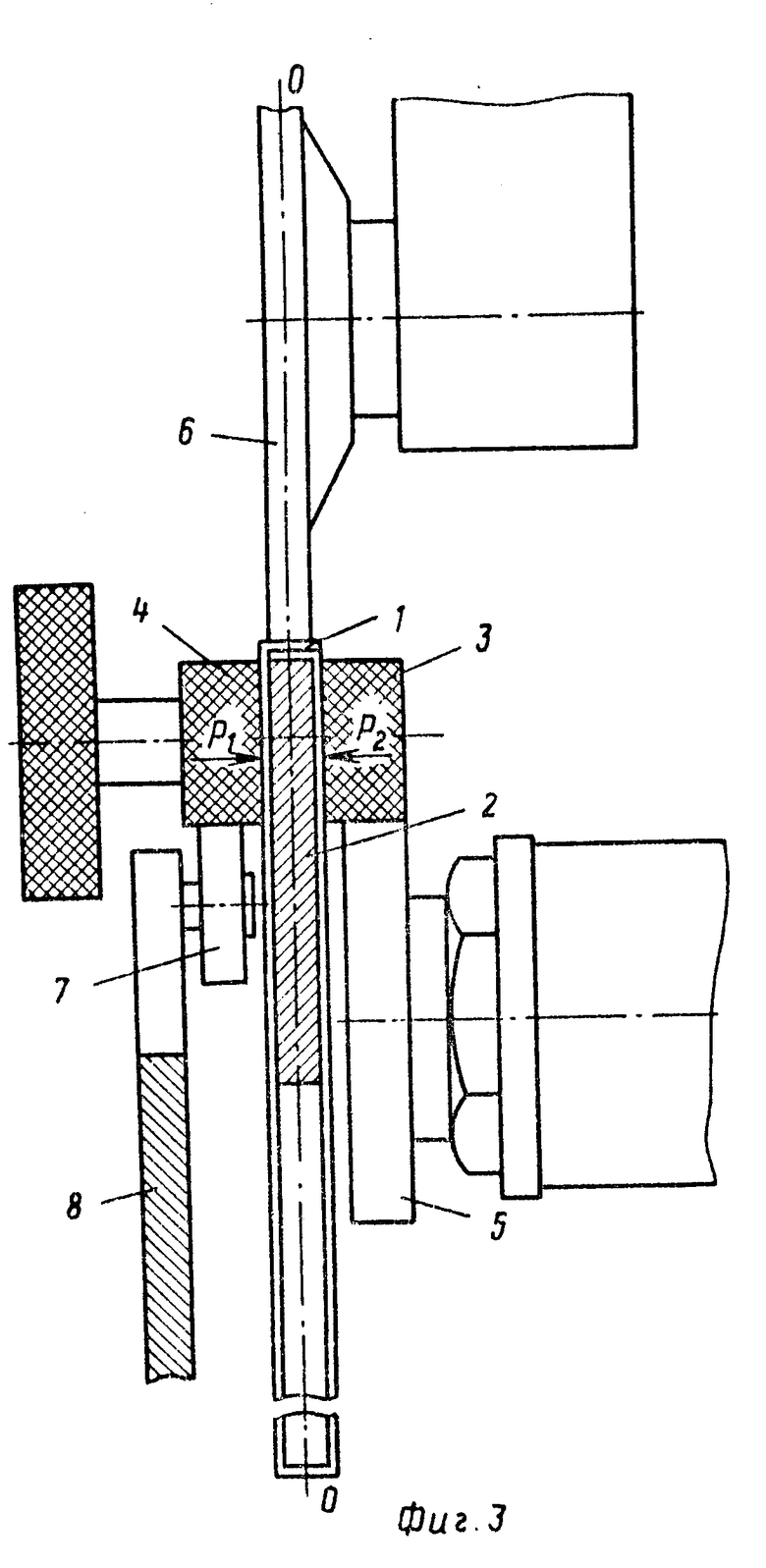

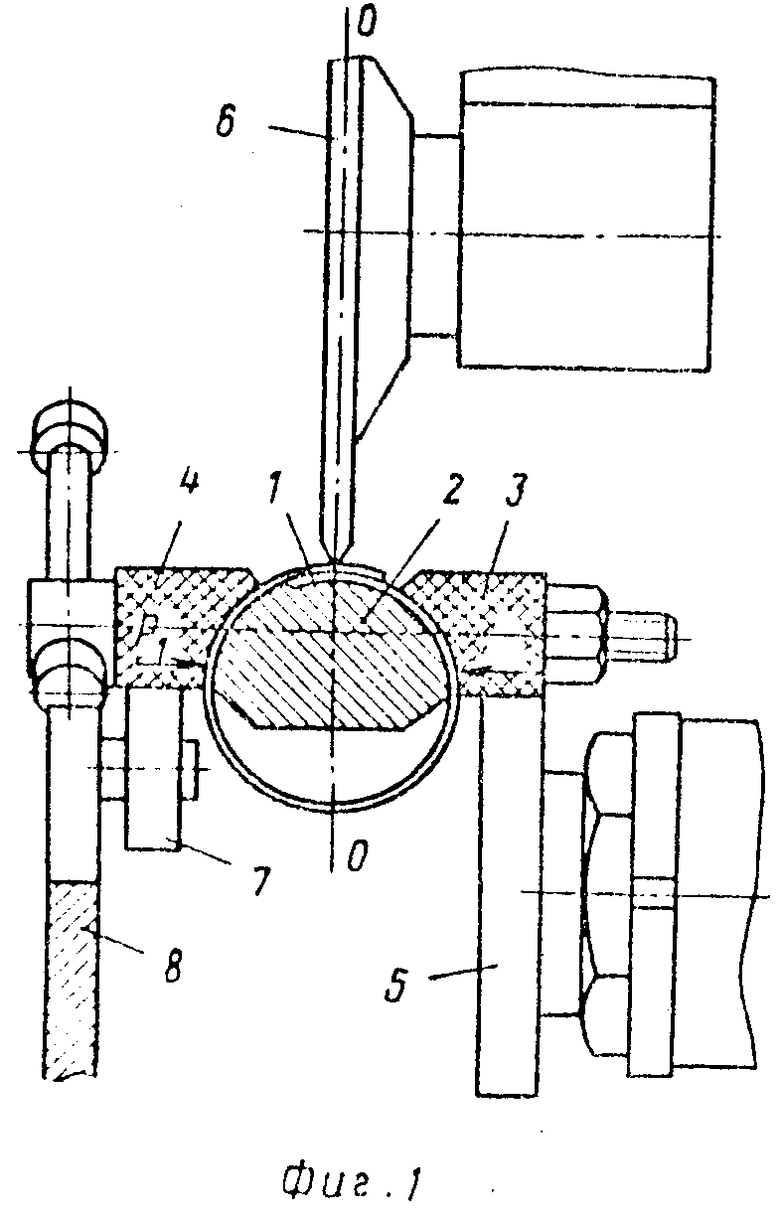

На фиг. 1 и 2 схематично представлен предлагаемый способ; на фиг. 3 - схема сварки плоской трубчатой детали.

Предложенный способ осуществляется следующим образом.

Трубчатую деталь 1 устанавливают на токоподводящей оправке 2 кромками вверх и производят сборку кромок внахлестку путем поджатия верхней половины детали зажимами 3 и 4 с рабочими поверхностями соответствующими профилю детали. При этом зажим 4 выполняют из изоляционного материала, а зажим 3 из высокоэлектропроводного материала. Зажим 3 электрически соединяют с токопроводящей оправкой 2. Затем собранные деталь - 1 с оправкой - 2 размещают между токоподводящими - 5 и сварочным - 6 роликовыми электродами, причем зажим 3 из высокоэлектропроводного материала устанавливают на токоподводящем электроде 5, который смещают относительно оси изделия, а зажим 4 из изоляционного материала размещают на опорных роликах - 7, которые устанавливают на кронштейне - 8 с противоположной токоподводящему электроду 5 стороны, относительно вертикальной оси детали. После этого кромки детали 1 сдавливают сварочным электродом 6, пропускают между электродами - 6 и 5 ток и осуществляют перемещение детали относительно сварочного электрода для получения продольного шва.

Предлагаемое техническое решение по сравнению с прототипом позволяет, не искажая геометрической формы трубчатой детали, получить сварное соединение высокого качества путем устранения перегрева металла трубчатой заготовки и ее коробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ЗАМКНУТЫХ ШВОВ С ЧЕРЕДОВАНИЕМ ПРЯМОЛИНЕЙНЫХ И КРИВОЛИНЕЙНЫХ УЧАСТКОВ | 2008 |

|

RU2377109C1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕУГОЛЬНЫХ УПАКОВОЧНЫХ ПАКЕТОВ | 2010 |

|

RU2544625C2 |

| Электрододержатель для подводной электрокислородной резки | 1977 |

|

SU764892A1 |

| СПОСОБ РОЛИКОВОЙ ЭЛЕКТРОСВАРКИ ОБЕЧАЕК РЕЗЕРВУАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2194599C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| Способ контактной шовно-стыковой сварки тонких листов | 1956 |

|

SU107561A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

Использование: при изготовлении различной формы трубчатых элементов контактной шовной сваркой. Сущность изобретения: трубчатую деталь 1 устанавливают на токоподводящей оправке 2 кромками вверх и производят сборку кромок внахлестку путем поджатия верхней половины детали зажимами 3 и 4 с рабочими поверхностями, соответствующими профилю детали. Зажим 4 выполняют из изоляционного материала, а зажим 3 - из высокоэлектропроводного материала. Зажим 3 электрически соединяют с токопроводящей оправкой 2. Затем собранные деталь 1 с оправкой 2 размещают между токоподводящим 5 и сварочным 6 роликовыми электродами, причем зажим 3 из высокоэлектропроводного материала устанавливают на токоподводящем электроде 5, который смещают относительно оси изделия, а зажим 4 размещают на опорных роликах 7, которые устанавливают на кронштейне 8 с противоположной электроду 5 стороны относительно вертикальной оси детали. После этого кромки детали 1 сдавливают сварочным электродом 6, пропускают между электродами ток и осуществляют перемещение детали относительно сварочного электрода для получения продольного шва. 3 ил.

СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ ТРУБЧАТЫХ ДЕТАЛЕЙ, при котором трубчатую деталь устанавливают на токопроводящей оправке кромками вверх, собирают кромки внахлестку, размещают деталь с оправкой между токоподводящим и сварочным роликовыми электродами сдавливают кромки сварочным электродом, пропускают между электродами ток и осуществляют относительное перемещение детали и сварочного электрода, отличающийся тем, что, с целью расширения номенклатуры свариваемых деталей, уменьшения трудоемкости и повышения качества трубчатых деталей путем предотвращения искажения их геометрической формы, оправку выполняют с профилем, соответствующим профилю верхней части сечения детали, сборку кромок внахлестку осуществляют путем поджатия верхней половины детали зажимами с рабочими поверхностями, соответствующими профилю детали, причем один из зажимов выполняют из изоляционного материала, а другой зажим выполняют из высокоэлектропроводного материала и электрически соединяют его с токопроводящей оправкой, при размещении детали с оправкой между электродами зажим из высокоэлектропроводного материала устанавливают на токоподводящем электроде, который смещают относительно оси изделия, а зажим из изоляционного материала размещают на опорных роликах, которые устанавливают с противоположной токоподводящему электроду стороны относительно вертикальной оси детали.

| Там же, с.341, фиг.12.62. |

Авторы

Даты

1995-01-27—Публикация

1990-08-23—Подача