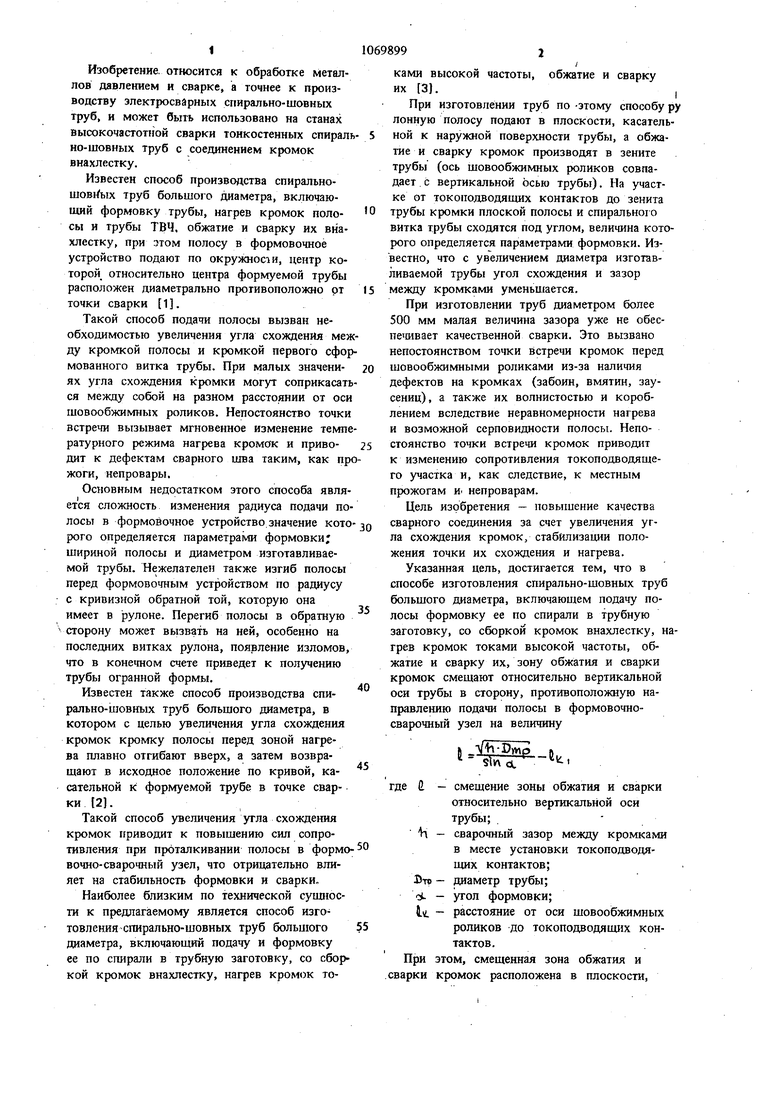

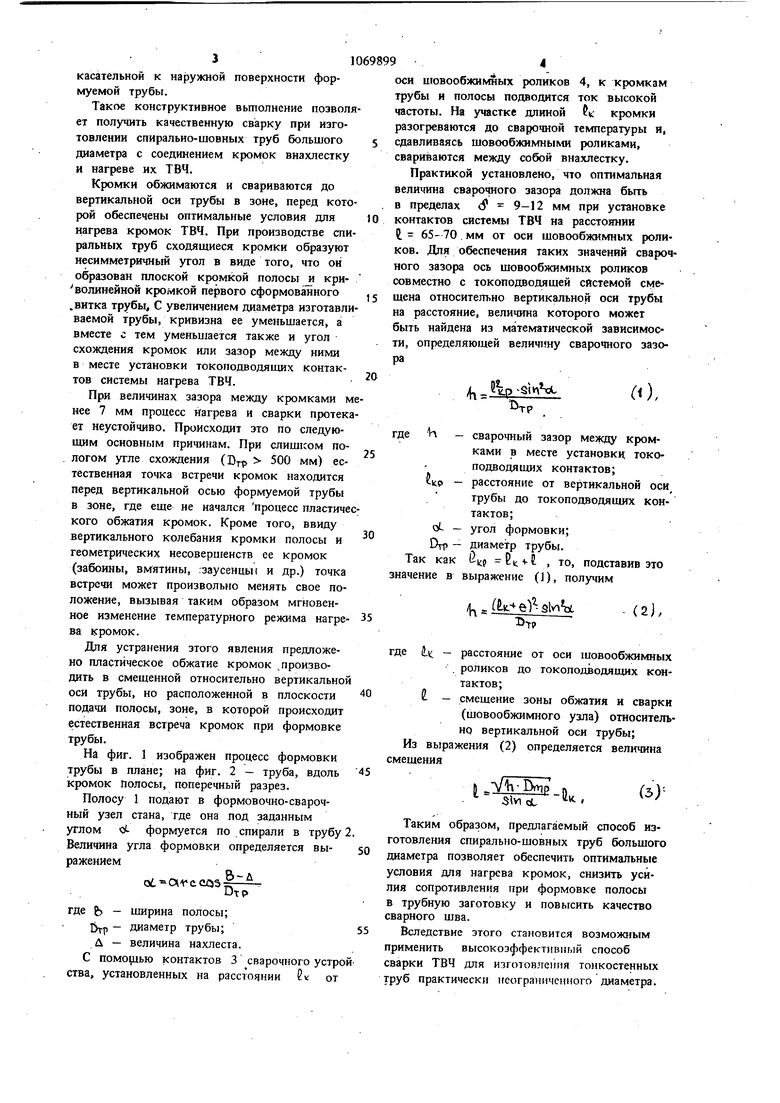

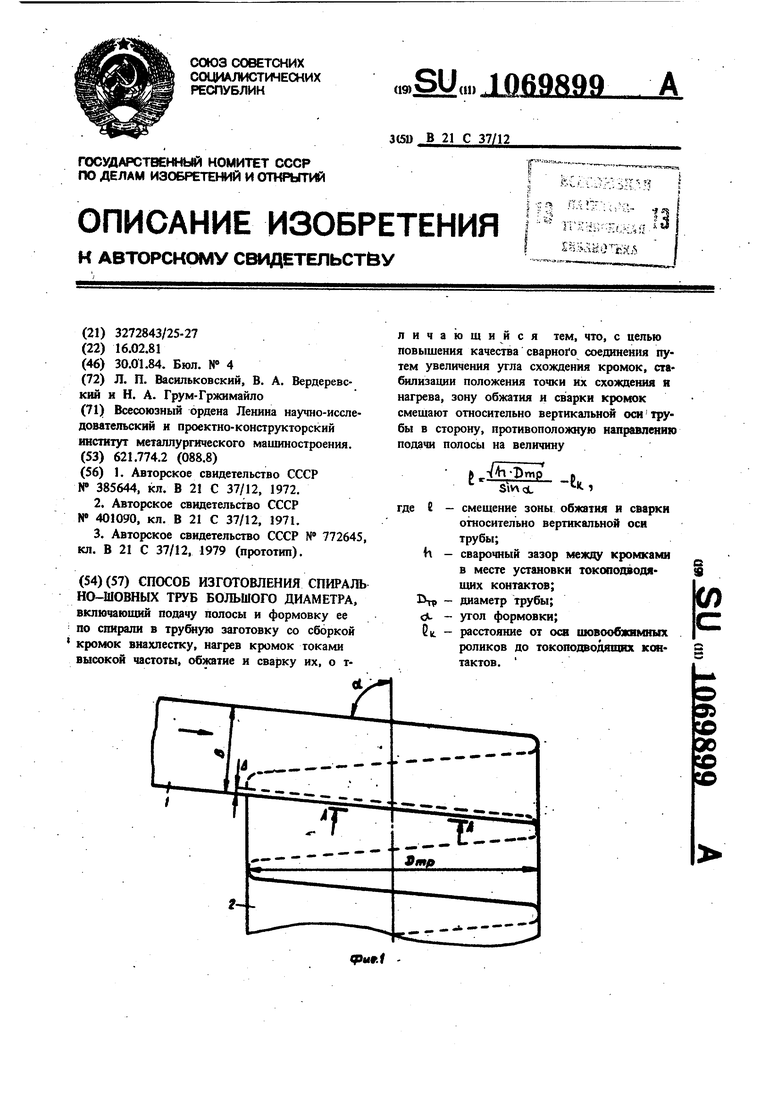

Изобретение, относится к обработке металлов давлением и сварке, а точнее к производству электросварных спирально-шовных труб, н может быть использовано на станах высокочастотной сварки тонкостенных спирал но-шовных труб с соединением кромок внахлестку. Известен способ производства спиральношов1 ых труб большого диаметра, включающий формовку трубы, нагрев кромок полосы и трубы ТВЧ. обжатие и сварку их внахлестку, при этом полосу в формовочное устройство подают по окружное: и, центр которой относительно центра формуемой трубы расположен диаметрально противоположно от точки сварки 1. Такой способ подачи полосы вызван необходимостью увеличения угла схождения меж ду кромкой полосы и кромкой первого сфор мованного витка трубы. При малых значениях угла схождения кромки могут соприкасат ся между собой на разном расстоянии от оси шовообжимных роликов. Непостоянство точки встречи вызывает мгновенное изменение темп ратурного режима нагрева кромок и приводит к дефектам сварного шва таким, как пр жоги, непровары. Основным недостатком этого способа явля ется сложность изменения радиуса подачи по лосы в формовочное устройство значение кото рого определяется параметрами формовки; шириной полосы и диаметром изготавливаемой трубы. Нежелателен также иэгиб полосы перед формовочным устройством по радиусу с кривизной обратной той, которую она имеет в |рулоне. Перегиб полосы в обратную сторону может вызвать на ней, особенно на последних витках рулона, появление изломов, что в KOHeimoM счете приведет к получению трубы огранной формы. Известен также способ производства спирально-шовных труб большого диаметра, в котором с целью увеличения угла схождения кромок кромку полосы перед зоной нагрева плавно отгибают вверх, а затем возвращают в исходное положение по кривой, касательной к формуемой трубе в точке сварки 12. Такой способ увеличения угла схождения кромок приводит к повышению сил сопротивления при проталкивании полосы в формо вочно-сварочный узел, что отрицательно влияет на стабильность формовки и сварки. Наиболее близким по технической сущности к предлагаемому является способ изготовления спирально-шовных груб большого диаметра, включающий подачу и формовку ее по спирали в трубную заготовку, со сбор кой кромок внахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их 31.I При изготовлении труб по -этому способу ру лонную полосу подают в плоскости, касательной к наружной поверхности трубы, а обжатие и сварку кромок производят в зените трубы (ось шовообжимных роликов совпадает . с вертикальной осью трубы). На участке от токоподводящих контактов до зенита трубы кромки плоской полосы и спирального витка трубы сходятся под углом, величина которого определяется параметрами формовки. Известно, что с увеличением диаметра изготавливаемой трубы угол схождеиия и зазор между кромками уменьшается. При изготовлении труб диаметром более 500 мм малая величина зазора уже не обеспешвает качественной сварки. Это вызвано непостоянством точки встречи кромок перед шовообжимными роликами из-за наличия дефектов на кромках (забоин, вмятин, заусениц), а также их волнистостью и короблением вследствие неравномерности нагрева и возможной серповидности полосы. Непостоянство точки встречи крюмок приводит к изменению сопротивления токоподводящего участка и, как следствие, к местным прожогам HI непроварам. Цель изобретения - повышение качества сварного соединения за счет увеличения угла схождения кромок, стабилизации положения точки их схождения и нагрева. Указанная цель, достигается тем, что в способе изготовления спирально-шовных труб большого диаметра, включающем подачу полосы формовку ее по спирали в трубную заготовку, со сборкой кромок внахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их, зону обжатия и сварки кромок смещают относительно вертикальной оси трубы в сторону, противоположную направлению подачи полосы в формовочносварочиый узел на величину где и - смешение зоны обжатия и сварки относительно вертикальной оси трубы;сварочный зазор между кромками в месте устаиовки токоподводащих контактов; диаметр трубы; угол формовки; расстояние от оси шовообжимных роликов до ТОКОПОДВОДЯ1Щ1Х контактов. При этом, смещенная зона обжатия и кромок расположена в плоскости. сварки касательной к наружной поверхности формуемой трубы. Такое конструктивное вьтолнение позволя ет получить качественную сварку при изготовлении спирально-шовных труб большого диаметра с соединением кромок внахлестку и нагреве их ТВЧ. Кромки обжимаются и свариваются до вертикальной оси трубы в зоне, перед кото рой обеспечены оптимальные условия для нагрева кромок ТВЧ. При производстве спи ральных труб сходящиеся кромки образуют несимметричный угол в виде того, что он образован плоской кромкой полосы и криволкнейной кромкой первого сформова11ного .витка трубы, С увеличением диаметра изготавли ваемой трубы, кривизна ее уменьшается, а вместе с тем уменьшается также и угол схождения кромок или зазор между ними в месте установки токоподводящих контактов системы нагрева ТВЧ. При величинах зазора между кромками м нее 7 мм процесс нагрева и сварки протек ет неустойчиво. Происходит зто по следующим основным причинам. При слищ1сом по. логом угле схождения (Drp 500 мм) естественная точка встречи кромок находится перед вертикальной осью формуемой трубы в зоне, где еще не начался процесс пластиче кого обжатия кромок. Кроме того, ввиду вертикального колебания кромки полосы и геометрических несовершенств ее кромок (забоины, вмятнны, .заусенцы( и др.) точка встречи может произвольно менять свое положение, вызывая таким образом мгновенное изменение температурного режима нагре ва кромок. Для устранения зтого явления предложено пластическое обжатие кромок ,производить в смещенной относительно вертикальной оси трубы, но расположенной в плоскости подачи полосы, зоне, в которой происходит естественная встреча кромок при формовке трубы. На фиг. 1 изображен процесс формовки трубы в плане; на фиг. 2 - труба, вдоль кромок Полосы, поперечный разрез. Полосу 1 подают в формовочно-сварочный узел стана, где она под заданным углом «1- формуется по .спирали в трубу Величина угла формовки определяется выражениемOi,CXruuQ3: где b - ширина полосы; - диаметр трубы; Д - величина нахлеста. С помощью контактов 3 сварочного устро ства, установленных на рассточнии 2 к от ОСИ шовообжимных роликов 4, к кромкам трубы и полосы подводится ток высокой частоты. На участке длиной Pt кромки разогреваются до сварочной температуры я, сдавливаясь шовообжимнылт роликами, свариваются между собой внахлестку. Практикой установлено, что оптимальная величина сварочного зазора должна бьггь в пределах (5 9-12 мм при установке контактов системы ТВЧ на расстоянии t - 65-70 мм от оси щовообжимных роликов. Для обеспечения таких значений сварочного зазора ось щовообжимных роликов совместно с токоподводящей системой cffieщена относительно вертикальной оси трубы на расстояние, величина которого может быть найдена из математической зависимости, определяющей величину сварочного зазора4. где 1л - сварочный зазор между кромками в месте установки; токоподводящих контактов; (ср - расстояние от вертикальной оси трубы до токоподводящих контактов;oL - угол формовки; DTP - диаметр трубы. Так как бцр - , то, подставив это значение в выражение (J), получим 4.(t.- el sMoL. (2j, где 1 - расстояние от оси шовообжимных . роликов до токоподводящих контактов; - смешение зоны обжатия и сварки (щовообжимного узла) относительно вертикальной оси трубы; Из выражения (2) определяется величина смещения II п 55V1QL Таким образом, предлагаемый способ изготовления спирально-шовных труб большого диаметра позволяет обеспечить оптимальные условия для нагрева кромок, снизить усилия сопротивления ггри формовке полосы в трубную заготовку и повысить качество сварного шва. Вследствие этого становится возможным применить высокоэффективный способ сварки ТВЧ для изготовления тонкостенных груб практически неогра 1ичен1юго диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочно-сварочный узел стана высокочастотной сварки спиральношовных труб внахлестку | 1983 |

|

SU1281318A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ | 1973 |

|

SU397246A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬ НО-ШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА, включающий подачу полосы и формовку ее по спирали в заготовку со сборкой кромок виахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их, о тличающийся тем, что, с целью повышеиия качества сварного соедииеиия путем увеличения угла схождения кромок, стабилизации положения точки их схождения и нагрева, зону обжатия и сварки кромок смешают относительно вертикальиЫг оси трубы в сторону, противоположную иаправлению подачи полосы на величину р фжр -е, SlWci. К., где е - смешение зоиы обжатия и сварки относительно вертикальной оси трубы; h - сварочный зазор между кромками в месте установки токоподводяших контактов; (Л ВТР - диаметр трубы; - угол формовки; Qit. - расстояние от оси шовообжимиых роликов до токоподводящих кеттактов. 9д :О эо со ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 0 |

|

SU385644A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-30—Публикация

1981-02-16—Подача