;Йзобретение относится к металлургии и может быть использовано при производстве металлических полос, в частности из у г- лероДистой и малоуглеродиетой стали/

Известны способы управления горячей прокаткой, включающие чистовую горячую прокфтку при температуре металла 750- 1150 С полос шириной 850-1450 мм от тол- щинь раската 25-40 мм до толщины полос 1,8-1 {2 мм в непрерывной группе из 5-7 клетей кварто, для поддержания требуемой но- минаАьной толщины полосы и раската hi, используют систему регулирования толщины и гфофиля полосы, которая на основании данных измерения усилий прокатки, положений нажимных устройств, толщины раската выдает задание на перемещение наживных устройств ив систему противоиз- гиба полос..

Однако значительное изменение темпе- ратурЦ раската по прототипу перед чистовой фокаткой затрудняет поддержание требуемых характеристик полос, что усугубляется тем, что сигнал на компенсацию дефектов формируется при наличии дефекта геометрии dhi. Кроме того, системы регулирования работают в узком (20-45° С) диапазоне изменения температуры металла перед чистовой группой клетей. Изменение, в системе поддержания пределов измерений требует остановок прокатки.и снижения производительности, прокатку частично осуществляют без регулирования, что резко ухудшает геометрию полос.

Кроме того, отклонения температуры раската от номинальных значений при управлении по прототипу приводят к выходу из строя нажимных устройств и элементов привода валков.

Увеличение расходного коэффициента вследствие отбраковки проката, использование дорогостоящих систем регулирования, случаи выхода иЗ строй оборудования при управлении горячей прокаткой по прототипу ведут к удорожанию прбдук ций.

Целью изобретения является улучшение геометрических характеристик полос и снижение их себестоимости.

ч

hO 4

Ю

Предлагаемый способ управления горячей прокатки металлических полос в чистовой группе клетей непрерывного стана, включающий измерение толщины раската перед каждой клетью, воздействие на нажимные устройства клетей, отличается от прототипа тем, что измеряются отклонения температуры полос перед чистовой группой клетей от заданного значения, а воздействие на нажимные винты осуществляются в соответствии с выражением

AqAt7А17

(

xbVR-hio-Јi(5-)V7At7

где b - ширина раската, мм;

R - радиус валков, мм;

п - число клетей в группе;

hio - толщина раската перед i-й клетью, мм;.

Јг величина деформации раската в 1-й клети, %;

At - отклонение температуры полосы от заданной перед чистовой группой клетей, X; .,-.-, .. ..;.

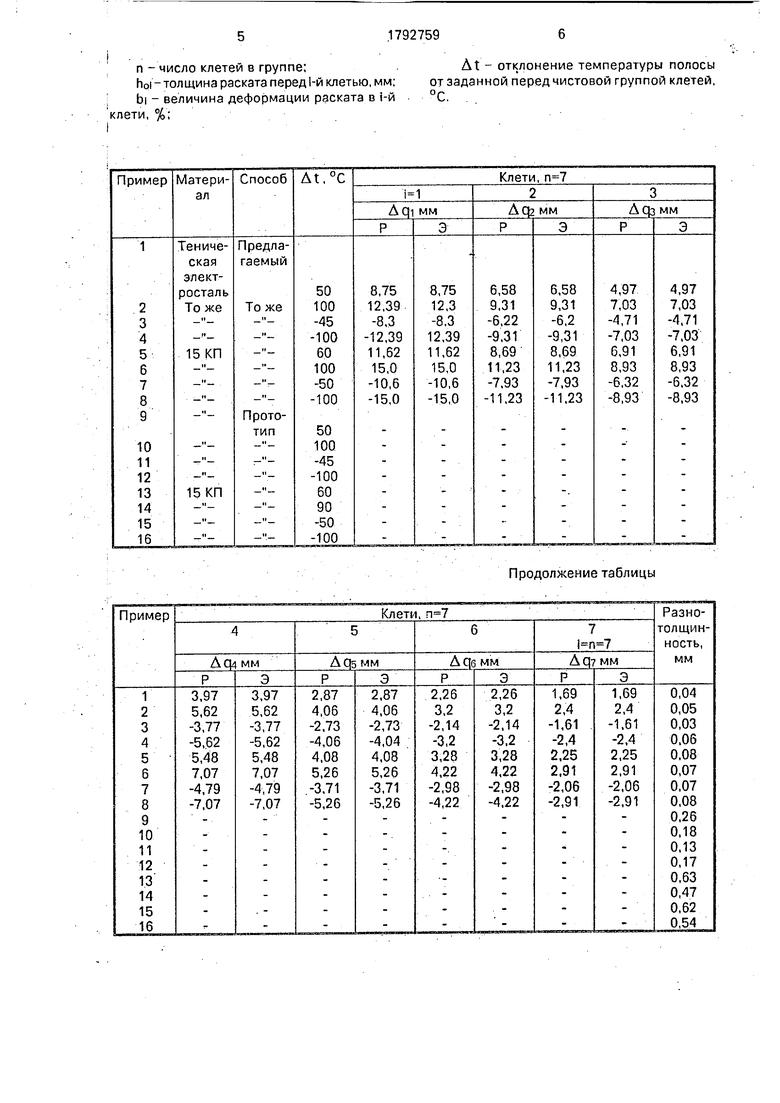

Примеры выполнения способа.

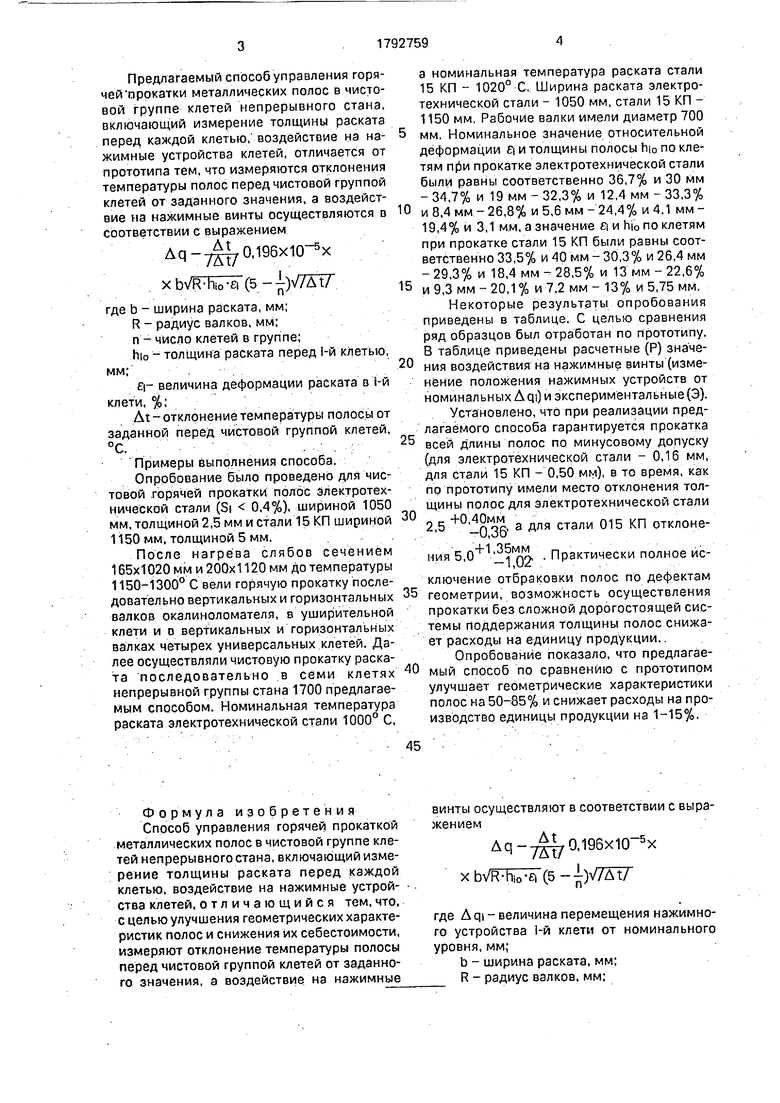

Опробование было проведено для чистовой горячей прокатки полос электротехнической стали (Si 0,4%), шириной 1050 мм, толщиной 2,5 мм и стали 15 КП шириной 1150 мм, толщиной 5 мм.. .

После нагрева слябов сечением 165x1020 мм и 200x1120 мм до температуры 1150-1300° С вели горячую прокатку последовательно вертикальных и горизонтальных валков окалиноломателя, в уширительной клети и о вертикальных и горизонтальных валках четырех универсальных клетей. Далее осуществляли чистовую прокатку раската последовательно в семи клетях непрерывной группы стана 1700 предлагаемым способом. Номинальная температура раската электротехнической стали 1000° С,

а номинальная температура раската стали 15 КП - 1020° С. Ширина раската электротехнической стали - 1050 мм, стали 15 КП - 1150 мм. Рабочие валки имели диаметр 700 мм. Номинальное значение относительной деформации Ј| и толщины полосы h|0 по клетям п0и прокатке электротехнической стали были равны соответственно 36,7% и 30 мм

- 34,7% и 19 мм - 32,3% и 12,4 мм - 33,3% и 8,4 мм - 26,8% и 5,6 мм - 24,4% и 4,1 мм - 19,4% и 3,1 мм, а значение ei и hj0 по клетям при прокатке стали 15 КП были равны соответственно 33,5% и 40 мм -30,3% и 26.4 мм

- 29,3% и 18,4 мм - 28,5% и 13 мм - 22,6% и 9,3 мм - 20,1% и 7,2 мм - 13% и 5,75 мм. Некоторые результаты опробования приведены в таблице. С целью сравнения ряд образцов был отработан по прототипу. В таблице приведены расчетные (Р) зна чё- ния воздействия на нажимные винты (изменение положения нажимных устройств от номинальных A qi) и экспериментальные (Э). Установлено, что при реализации предлагаемого способа гарантируется прокатка всей длины полос по минусовому допуску (для электротехнической стали - 0,16 мм, для стали 15 КП - 0,50 мм), в то время, как по прототипу имели место отклонения толщины полос для электротехнической стали

-4-П ЛПклм

2,5 озб а для стали °15 КП отклоне ния 5,0 - л , . Практически полное исключение отбраковки полос по дефектам

геометрии, возможность осуществления прокатки без сложной дорогостоящей системы поддержания толщины полос снижает расходы на единицу продукции..

Опробование показало, что предлагаемый способ по сравнению с прототипом улучшает геометрические характеристики полос на 50-85% и снижает расходы на производство единицы продукции на 1-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203747C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2166386C2 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2152278C1 |

Использование: горячая прокаткиполос на непрерывном стане, Сущность изобретения: в процессе прокатки;полос в истовой группе клетей непрерывного стана положение нажимных устройств изменяют в зависимости от отклонения температуры полосы от заданного значения пёрёд чистб вбй груп- пой клетей в соответствии с приведенной зависимостью. 1 табл.

Формула изобретения Способ управления горячей прокаткой металлических полос в чистовой группе клетей непрерывного стана, включающий измерение толщины раската перед каждой клетью, воздействие на нажимные устройства клетей, отличающийся тем, что, с целью улучшения геометрических характеристик полос и снижения их себестоимости, измеряют отклонение температуры полосы перед чистовой группой клетей от заданного значения, а воздействие на нажимные

винты осуществляют в соответствии с выражением

Aq-y| 0,196x10 5x xbVR-hio-Ei(5-)V7Al7

где Aqi - величина перемещения нажимного устройства 1-й клети от номинального уровня, мм;

b - ширина раската, мм;

R - радиус валков, мм;

n - число клетей в группе;

hpi- толщина раската перед 1-й клетью, мм; j bi - величина деформации раската в 1-й клети, %;

I

At - отклонение температуры полосы от заданной перед чистовой группой клетей, °С. .

Продолжение таблицы

| Способ горячей прокатки полос на широкополосном стане | 1987 |

|

SU1588448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-07—Публикация

1990-06-28—Подача