Изобретение относится к листопрокатному производству и может быть использовано для получения полос на широкополосном стане горячей прокатки.

Цель изобретения - повышение качества проката путем снижения неплоскостности за счет учета разогрева поверхности бочек валков.

Согласно способу горячей прокатки полос на широкополосном стане в течение одной кампании рабочих валков осуществляют прокатку двух партий полос одинаковой ширины (), между которыми прокатывают партию промежуточных полос. При этом при толщине Иг полос в партии, предшествующей промежуточной, больше, чем в последующей партии полос той же ширины (Н2 Н4), прокатывают промежуточные полосы в 1,1-1,3 раза меньшей шириной (Вз) и в 1,5-3,0 раза меньшей толщиной (Из), чем предшествующие.

Сущность способа заключается в создании локальной тепловой выпуклости в средней части бочки рабочего валка путем прокатки промежуточных полос с определенными размерами поперечного сечения, за счет чего снижается кромочная волнистость последующих полос.

Известно, что кромочная волнистость на полосе - это следствие неравномерности деформации (преимущественно обжатия по кромкам по сравнению с остальной частью полосы). Хотя тепловой профиль бочки валков относительно ровный, однако с учетом прогиба валка фактический деформирующий профиль оказывается вогнутым. Уменься

00 00

00

шить данную вогнутость возможно, если между партиями полос, отличающихся по толщине {Н2 НА), прокатывать промежуточные полосы меньшей щирины {Вз 4.) Тогда возникает локальное тепловое расширение бочки валка, близкое по протяженности к ширине промежуточных полос. На остальной части бочки тепловые деформации ощутимо уменьшаются. Эффективность указанного приема зависит от количества подведенного тепла, т.е, чем дальше будут прокатываться промежуточные полосы, тем больше разогрев бочки валка и сама локальная выпуклость. Очевидно, |что если объемы промежуточных полос Оз Ьдимаковы, то более тонкие полосы в связи С соответствующей продолжительностью контакта создают большие локальные выпуклости. Следовательно, снижая толщину промежуточных полос, увеличивают локальную выпуклость.

Однако, при определенных условиях локальная тепловая выпуклость, снижая волнистость кромок, может приводить к образованию коробоватости. Чувствитель- . ность к данным дефектам возрастает по мере уменьшения толщины Н4 прокатываемой последующей полосы. С другой стороны, чем тоньше прокатываемая промежуточная полоса, тем больше она изнашивает поверхность бочки валка. Характеру данного износа присущи кольцевые выработки на поверхности бочки валка, соответствующие кромкам промежуточных полос. Это объясняется преимущественным подстыванием данных участков кромок поло.ры и критическим возрастанием контактных сил трения. Сами же кольцевые выработки на поверхности бочки валка проявляются в таком дефекте неплоскостности как двойная коробоватость на последующих прокатыва- емых полосах. Прокатка промежуточных полос с размерами, удовлетворяющими предлагаемым ограничением, позволяет существенно уменьшить волнистость полос, не приводя к образованию коробоватости. Кроме указанных ограничений целесообразно также, чтобы соотношение объемов последующих и промежуточных полос Q-i/Qa находилось в пределах 1,2-3,6, а соотношение толщин Н2/Н4 - в пределах 1,25-2,5.

Минимальные значения соотношения В2/Вз, близкие к 1,1, рекомендуется назначать при прокатке относительно тонких последующих полос (Н2/Н4 2,5), иначе может возрасти неплоскостность типа одинарная коробоватость. Целесообразно, чтобы при этом толщина промежуточных полос была как Можно больше. При В2/Вз 1,1 возрастает доля полос с кромочной волнистостью, что объясняется совпадением тепловых выпуклостей, создаваемых полосами щириной В2 и Вз, Большие величины разли- чия между В2 и Вз, вплоть до В2/Вз 1,3. следует применять для относительно толстых последующих полос (например Н2/Н4 1,25), поскольку они менее подвержены образованию одинарной коробовато- 0 сти. Дальнейшее увеличение данного параметра В2/Вз 1,3 приводит к неплоскостности даже относительно толстых последующих полос. Выбор толщины промежуточных полос по отношению к 5 предшествующим следует осуществлять, руководствуясь, с одной стороны, объемом последующих полос, а с другой- их толщиной. При этом минимальное значение данного соотношения, включая предельную величи- 0 ну Н2/Нз 1,5, целесообразно выбирать при необходимости последующей прокатки тонких полос относительно небольшими объемами, с Q4/Q3 близким к 1,2.

При использовании меньших значений 5 H2/H3 1.5i эффект образования локальной выпуклости столь мал, что начинает возрастать кромочная волнистость, снижая тем самым качество полосы. Применение относительно тонких промежуточных полос по 0 отношению к предыдущим, включая соотношение Н2/Нз 3, целесообразно при прокатке последующих более толстых полос в достаточно больших объемах ( 3,6). Однако еще более тонкие промжуточныепо- 5 лосы (И2/Нз 3) за счет возрастания такого дефекта как двойная коробоватость даже на толстых последующих полосах снижают качество полос по суммарному объему дефектов неплоскостности.

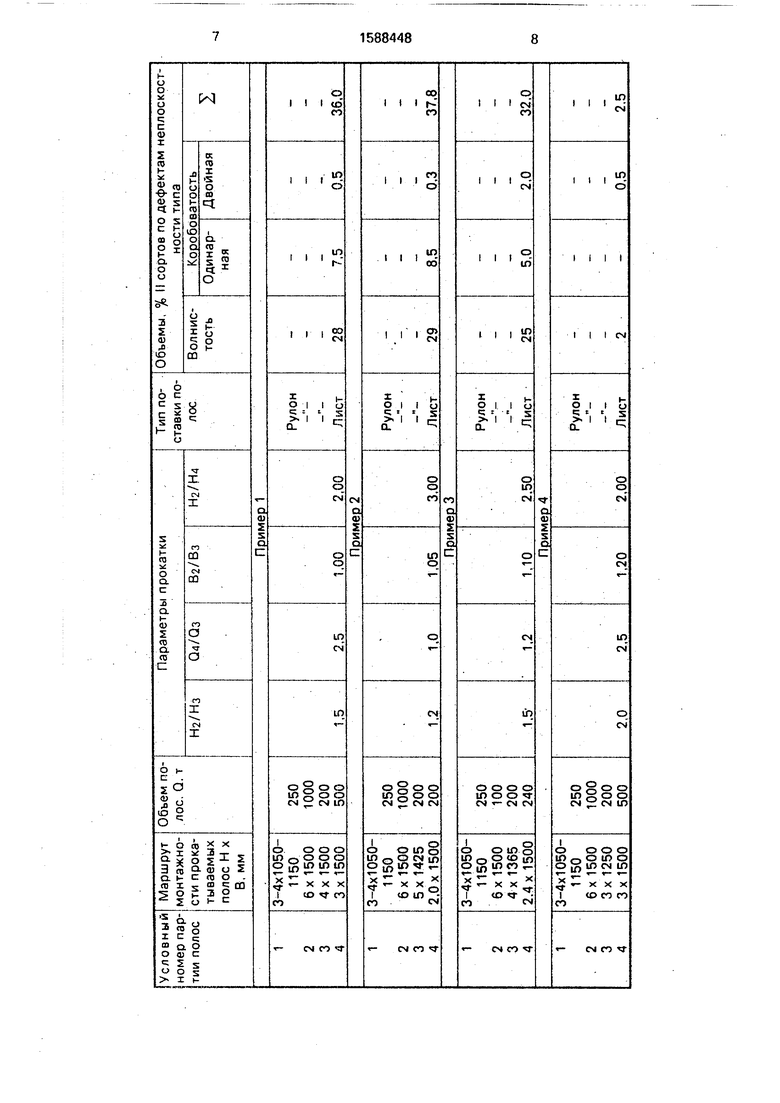

0Опробование способа осуществляют в

условиях ШСГП 1700 КарМК. В начале кампании рабочих валков прокатывают полосы разогрева. Затем осуществляют прокатку партии полос шириной В2 1500 мм. толщи- 5 ной мм, после чего прокатывают промежуточные полосы. Эти три партии полос поставляют в виде рулонов. В дальнейшем прокатывают полосы шириной 84 В2 1500 мм, которые задают на агрегаты попе- 0 речной резки, подвергая затем контролю по дефектам неплоскостности. Полученные результаты приведены в таблице. Примеры 3- 5 являются примерами осуществления предлагаемого способа, а в примерах 1, 2 и 5 б значения параметров В2/Вз и Н2/Нз находятся за пределами рекомендуемых интервалов. Кроме указанных параметров в таблице приведены данные по соотношению объемов последующих и промежуточных полос и соотношению толщин Н2/Н4.

Из анализа представленных данных следует, что во всем диапазоне параметров способа (1,. 1 В2/Вз 1,3 и 1,5 Н2/Нз 3,0) обеспечивается улучшение качества горяче- катанных полос за счет снижения дефектов неплоскостности. При граничных значениях объем вторых сортов снижается на 4-8%, а при оптимальных - до 35,3% (по сравнению с примером 2). По мере роста соотношений В2/Вз и Н2/Нз существенно возрастает объем полос с двойной коробоватостью при одновременном росте волнистости кромки, а уменьшение этих соотношений сопровождается увеличением одинарной коробовато- сти, особенно на тонких последующих полосах (,4 мм). Примеры иллюстрируют также целесообразность уменьшения объема последующих полос до значений Ол/Оз порядка 1,2х при прокатке узких и тонких промежуточных полос (В2/Вз 1,3: Н2/Нз 3). Кроме того, не рекомендуется увеличивать значение соотношения объемов О-и/Оз сверх 3,6, поскольку по мере увеличения объема прокатанных в последней партии полос локальная тепловая выпуклость уменьшается и может появиться дефект - волнистая кромка.

Использование изобретения позволяет улучшить качество горячекатанных полос путем снижения их неплоскостности. При этом преимущественно уменьшается доля полос с повышенной кромочной волнистостью.

Формула изобретения

Способ горячей прокатки полос на широкополосном стане, включающий прокатку партии промежуточных полос между предшествующей ей и последующей партиями полос одинаковой ширины, отличающийся тем, что, с целью повышения качества проката путем снижения неплоскостности за счет учета разогрева поверхности бочек валков, перед прокаткой

последующей партии полос толщиной меньшей, чем в предшествующей партии, прокатывают промежуточные полосы в 1,1-1,3 раза более узкие, чем предшествующие им, и имеющие в 1,5-3,0 раза меньшую толщину.

2

J S

Ю «0

u

z

(U

о о.

cz

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1989 |

|

SU1764723A1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1614872A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Горячекатаная стальная полоса | 1989 |

|

SU1659140A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

Изобретение относится к листопрокатному производству и может быть использовано для получения полос на широкополосном стане горячей прокатки (ШСГП). Цель изобретения - повышение качества проката путем снижения неплоскостности за счет учета характера разогрева поверхности бочек валков. Согласно предложенному способу горячей прокатки на ШСГП в течение одной кампании рабочих валков прокатывают две партии полос с одинаковой шириной, причем полосы первой партии имеют большую толщину. Между этими партиями прокатывают партию промежуточных полос, в 1,1 - 1,3 раза более узких, чем предшествующие им, и имеющих в 1,5 - 3,0 раза меньшую толщину. При таких размерах промежуточных полос обеспечивается снижение доли полос с повышенной кромочной волнистостью при прокатке последующей партии. 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1987-12-30—Подача