, Изобретение относится к литейному пр эизводству, в частности к конструкциям лилейных устройств, предназначенных для поучения отливок, преимущественно из вы юкопрочного чугуна с шаровидной или вермикулярной формами графита при модифицировании металла. . Наиболее близкой по технической сущ- и Достигаемому эффекту к изобретению является литниковая система для внутриформенного модифицирования, включающая стояк, входной канал, легкоплавкую перегородку, установленную в выходном канале, реакционную камеру в виде параболоида вращения с загруженной в нее твердой присадкой, причем подводящий и отходящий каналы к реакционной камере выполнены тангенциально, а верхняя часть

реакционной камеры имеет каплевидную форму и сообщается с атмосферой.

Литниковая система работает следующим образом.

Заливаемый жидкий металл через стояк и входной канал поступает в нижнюю часть камеры, в которую- перед сборкой формы загружена твердая присадка. Поступающий в реакционную камеру по касательной жидкий металл Приобретает вращательное движение. После расплавления легкоплавкой перегородки металл поступает через выходной канал в полость формы. Верхняя часть реакционной камеры предназначена для сбора шлака и выхода газов.

Недостатками данной литниковой системы являются следующие.

Наличие легкоплавкой перегородки в выходном канале, для изготовления которой

кэч ю ю

требуются дополнительные материальные и трудовые затраты и которая не всегда может сработать вовремя.

Открытая верхняя часть камеры ограничивает ферростатическое давление и позволяет выходить газам, образовавшимся при заливке непосредственно в атмосферу цеха.

Предназначена только для определенного габарита опок.

Цель изобретения - повышение качества отливок, надежности работы и упрощение обслуживания устройства и расширение технологических возможностей процесса модифицирования за счет применения любых видов модификаторов и смесей и пониженным требованиям к их фракционному составу.

Указанная цель достигается тем, что устройство для модифицирования жидкого металла различными лигатурами или смесями содержит литниковую воронку со стояком, связанную входным литниковым каналом с реакционной камерой, выходной литниковый канал и прибыль, при том реакционная камера выполнена в форме параболоида вращения с расположением в верхней ее части сфероидального выступа для улавливания шлака, имеющего смещенную ось относительно оси камеры, а образо- эавшееся сферическое кольцо между камерой и сфероидальным выступом снабжено тангенциальным каналом; каналы для подвода металла в реакционную камеру и вывода из нее выполнены тангенциально к реакционной камере.

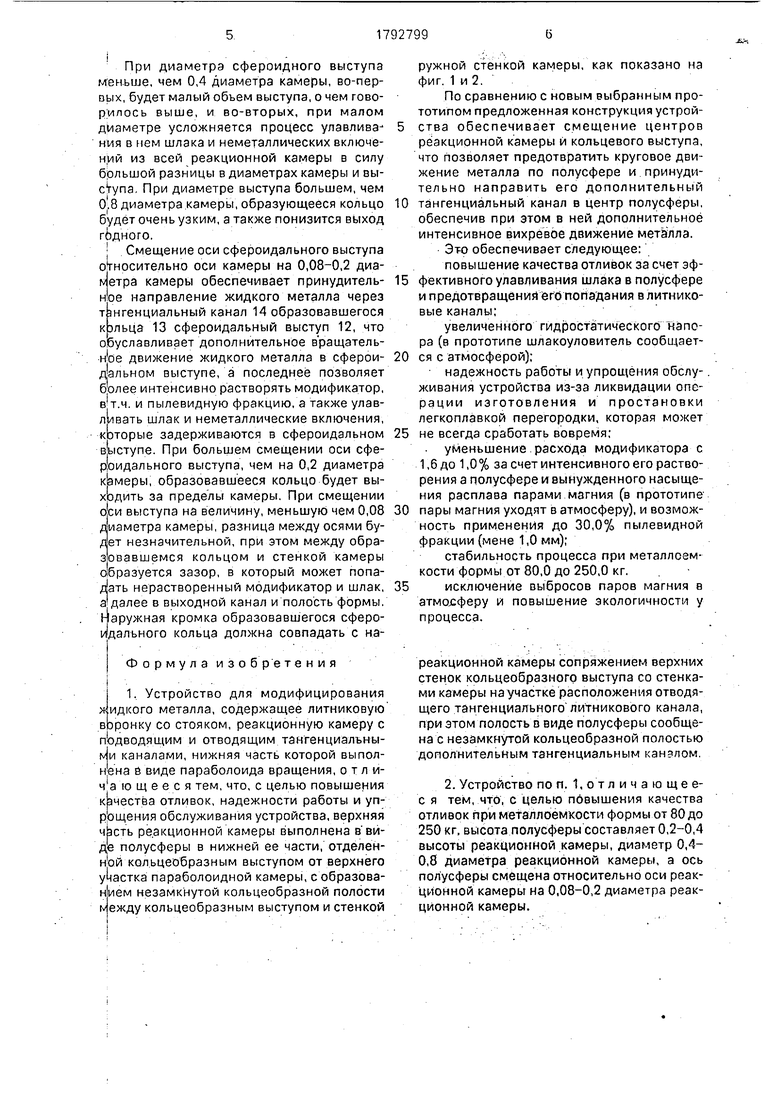

На фиг. 1 показано предлагаемое устройство для модифицирования жидкого металла различными лигатурами или смесями; на фиг. 2 - разрез А-А на фиг. 1,

Устройство состоит из литниковой воронки 1, стояка 2, зумпфа 3, реакционной камеры 5 с модификатором 6 с подводящим 4 и отводящим 7 каналами, питающей бобышки и отливок, размещенных в верхней 10 и нижней 11 полуформах. В верхней части реакционной камеры 5, имеющей форму параболоида вращения, расположен сфероидальный выступ 12 с эксцентриситетом относительно центра реакционной камеры. Верхняя часть камеры и сфероидальный выступ образуют кольцо 13 с тангенциональ- ным каналом 14.

Устройство работает следующим образом.. .

Жидкий чугун через приемную воронку 1, стояк 2 и входной канал 4, расположенный в нижней полуформе 11, по касательной к наружной поверхности реакционной камеры 5, имеющей форму параболоида вращения, подается на поверхность

модификатора 6. Под влиянием центробежной силы струи жидкого металла, обусловленной тангенциальным подводом, происходит вращательное движение металла в камере, приводящее к размыканию модификатора и вовлечение его в поток жидкого металла, что в итоге приводит к интенсивному растворению модификатора. Кольцо 13, выполненное из формовочной

смеси, обуславливает дальнейшее интенсивное растворение модификатора за счет предотвращения прохождения верхних слое металла без контакта с модификатором через реакционную камеру. В кольце 13 выполнен входной канал 14 тангенциально к сфероидному выступу, что обуславливает дополнительное закручивание струи жидкого металла и тем самым интенсифицирует растворение модификатора.

Предложенная конструкция камеры в виде параболоида обуславливающая вращательное движение жидкого металла в ней, также обеспечивает скопление всплывших продуктов взаимодействия модификатора с жидким металлом, неметаллических и других включений в сфероидальном выступе 12. Расположение выходного канала 7 на уровне нижней части кольца обуславливает возможность забирать модифицированный

чугун из периферийной части реакционной камеры, что обеспечивает его чистоту металла от шлака и неметаллических включений. При растворении верхних слоев модификатора уменьшается диаметр реакционной камеры :(на уровне модификатора), что приводит к увеличению скорости вращения жидкого металла, контактирующего с модификатором, а последнее - к увеличению скорости растворения модификатора.

Оптимальными размерами сфероидального выступа являются следующие: высота выступа составляет 0,2-0,4 высоты камеры, а диаметр 0,4-0,8 диаметра камеры. При меньшей высоте выступа, чем 0,2 высоты

камеры, образующийся объем выступа будет недостаточным для скопления в нем всего образовавшегося шлака и неметаллических включений, в результате чего последние будут размещаться в верхней части реакционной камеры и могут увлекаться жидким металлом через выходной канал в полость отливки, а это ухудшает качество металла. При высоте выступа более, чем 0,4 высоты камеры, образующийся

объем камеры будет очень большим; в полости будет скапливаться не только шлак и неметаллические включения, но и жидкий металл, что является нецелесообразным и понизит выход годного.

При диаметра сфероидного выступа меньше, чем 0,4 диаметра камеры, во-первых, будет малый обьем выступа, о чем гово- р;илось выше, и во-вторых, при малом диаметре усложняется процесс улавлива- ния в нем шлака и неметаллических включений из всей реакционной камеры в силу большой разницы в диаметрах камеры и вы- сУупа. При диаметре выступа большем, чем 0|.8 диаметра камеры, образующееся кольцо будет очень узким, а также понизится выход гбдного.

| Смещение оси сфероидального выступа относительно оси камеры на 0,08-0,2 диаметра камеры обеспечивает принудитель- направление жидкого металла через тангенциальный канал 14 образовавшегося кольца 13 сфероидальный выступ 12, что обуславливает дополнительное в ращатель- н|ое движение жидкого металла в сфероидальном выступе, а последнее позволяет брлее интенсивно растворять модификатор, в т.ч. и пылевидную фракцию, а также улав- лмвать шлак и неметаллические включения, которые задерживаются в сфероидальном выступе. При большем смещении оси сфе- р оидального выступа, чем на 0,2 диаметра к амеры, образовавшееся кольцо будет выходить за пределы камеры. При смещении о си выступа на величину, меньшую чем 0,08 диаметра камеры, разница между осями будет незначительной, при этом между образовавшемся кольцом и стенкой камеры образуется зазор, в который может попа|ать нерастворенный модификатор и шлак, а далее в выходной канал и полость формы, наружная кромка образовавшегося сфероидального кольца должна совпадать с наw

А

ружной стенкой камеры, как показано на фиг. 1 и 2.

По сравнению с новым выбранным прототипом предложенная конструкция устройства обеспечивает смещение центров реакционной камеры и кольцевого выступа, что позволяет предотвратить круговое движение металла по полусфере и принудительно направить его дополнительный

тангенциальный канал в центр полусферы, обеспечив при этом в ней дополнительное интенсивное вихревое движение металла. Это обеспечивает следующее: повышение качества отливок за счет эффективного улавливания шлака в полусфере и предотвращений его попадания в литниковые каналы;

увеличенного гидростатического Запора (в прототипе шлакоуловитель сообщается с атмосферой);

надежность работы и упрощения обслу-. живания устройства из-за ликвидации операции изготовления и простановки легкоплавкой перегородки, которая может

не всегда сработать вовремя;

. уменьшение .расхода модификатора с 1,6 до 1,0 % за счет интенсивного его растворения а полусфере и вынужденного насыщения расплава парами магния (в прототипе

пары магния уходят в атмосферу), и возможность применения до 30,0% пылевидной фракции (мене 1,0 мм);

стабильность процесса при металлоемкости формы от 80,0 до 250,0 кг.

исключение выбросов паров магния в атмосферу и повышение экологичности у процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для внутриформенного модифицирования металла | 1985 |

|

SU1380858A1 |

| Литниковая система для внутриформенного модифицирования | 1985 |

|

SU1289589A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ МОДИФИЦИРОВАНИЯ ЖИДКОГО ЧУГУНА | 1998 |

|

RU2138361C1 |

| Устройство для модифицирования расплавленного металла | 1989 |

|

SU1705353A1 |

| Литниковая система для модифицирования металла в форме | 1984 |

|

SU1178532A1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

| Устройство для модифицирования металла в литейной форме | 1985 |

|

SU1507533A1 |

| Устройство для обработки жидкого чугуна | 1986 |

|

SU1379073A1 |

| Литниковая система | 1985 |

|

SU1339132A1 |

Формула изобретения

реакционной камеры сопряжением верхних стенок кольцеобразного выступа со стенками камеры научастке расположения отводящего тангенциального литникового канала, при этом полость в виде полусферы сообщена с незамкнутой кольцеобразной полостью дополнительным тангенциальным каналом.

Фиг. 1 А-А

Авторы

Даты

1993-02-07—Публикация

1990-05-17—Подача