ли

ПО

по

Изобретение относится к способам ути- ации отходов производства пластмасс и имеров и может быть использовано для учения основных углеводородных компонентов топлив.

Известны способы фотохимического npfr врг щения полиэтилена, полипропилена и по- лиизобутилена и полиолефинов, которые приводят в результате деструкции к образо- sat ию низкомолекулярных углеводородных продуктов. Эти способы предусматривают предварительное использование для иниции- ропания фотохимической деструкции полиме- ро у-излучения высокой энергии и имеют низкие квантовые выходы.

Известны способы переработки отходов пластмасс, где полимеры рассматриваются как твердое углеводородное сырье для нефтехимии. Так, процесс каталитического пиролиза полиэтилена низкого, давления (ПЭНД) идет в присутствии никеля и небольшого количества водорода при температуре 400-450°С и давлении 6,7 кПа. Продуктом пиролиза является смесь газолина и керосина с выходом 92 мас.%. Полиэтилен высокого давления (ПЭВД) в тех же условиях образует 95,6 мас.% указанных продуктов, а атактический полипропилен - 91,4 мас.%. Способ утилизации пластмасс методом пиролиза достаточно сложен и требует испольх| Ю

Ю

ю

Сл

4

зования относительно высоких температур и разряжения. v

Наиболее близким по своей сущности и техническому решению является известный способ получения с количественным выходом углеводородных газов Ci-C4 путем фотолиза углеводородного сырья в присутствии фталевого ангидрида в качестве сенсибилизатора в интервале длин волн излучения 250-2600 нм при нагревании. Так, из 1,82 гатактического полипропилена, содержащего 14,2 мас.% изотактического полипропилена, и 1,46 г декана в присутствии 0,29 г фталевого ангидрида при облучении лампой СВД-120А в течение 40 мин при тем- nepVrype 174°С и А 250-2600 нм получается 2230 мл углеводородных газов и 0,33 г остатка, состоящего из фталевого ангидрида. Состав газов фотолиза, мае.%: метан 7; этан 6; гфопан 5; этилен 49 и пропилен 33. Выход газов 99 мас.% от фотолизируемой смеси полипропилена и делана. В этом способе в основном получаются только легкие газообразные углеводороды -Ci-Gj. Недостатком данного способа является использование относительно дорогого фотосенсибилизатора фдалевого ангидрида, который может и сам подвергаться фототермолизу при указанных условиях, что не позволяет использовать его многократно в реакциях фототермодеструк- ции полиолефинов.

Целью изобретения является переработка полиолефинов, в частности полиэтилена и полипропилена, с получением жидких и газообразных углеводородных компонентов топлив, а также создание катализатора для осуществления процесса.

Основными продуктами переработки указанных полимеров являются в основном углеводороды Ci-Ci4 (до 99,2 мас.% от исходного сырья), в том числе н-алкэныт изо- алканы, нафтёны и арены, которые могут быть использованы как основные компоненты топливного газа; высокооктановых бензинов, реактивных и дизельных топлив.

Поставленная цель достигается описываемым способом переработки исходного сырья, втомчислеПЭНД и ПЭВД, атактичё- ского и изотэктйческого полипропилена, путем облучения в интервале длин волн 250-2600 нм при температуре 200-250°С в присутствий водорода при атмосферном давлении на катализаторе состава, мас.%:

Оксид никеля (II)

(кобальта П) /0,5-10

Оксид молибдена (VI) 20-0,5

Оксид кремния1-10

- Оксид магния:0,5-5

. Оксид серы (VI). 0,1-2

Цеолит Н-морденит

с силикатным модулем 1060-5 Цеолит H-ZSM-8 с

силикатным модулем 302-30 Оксид алюминия Остальное до 100 Существенными отличиями способа от известных является увеличение скорости превращения сырья и катализатор, который не расходуется в результате реакции и может быть использован для последующей пе- реработки полиолефинов.

Для идентификации и исследования продуктов превращения полиолефинов и катализатора в данном изобретении использовались различные независимые фи- зйко-химические методы анализа.

Анализ газообразных продуктов реакций проводили методом ГЖХ на хроматографе ЛХМ-80 (модель 1) с пламенно-ионизационным детектором, колонка 3 м хЗ мм, неподвиж- ная фаза - №НСОз на , газ-носитель - азот. Опыты проводили при программировании температуры от 50 до 150°С со скоростью 6°С/мин.

Анализ жидких продуктов реакций осу- ществляли следующими методами:

УФ-спектральный анализ проводили на спектрофотометре Specprd UV-Vis в оптияе- ской области 200-800 нм в кюветах толщиной 1 см, растворитель - СНС1з. ИК-спектральный анализ проводили на спектрофотометре Specord-75 IR в области 400-4000 в микрослое.

Спектры ПМР регистрировали на спектрометре Tesla B.S - 567А с рабочей частотой 80 МГц, внутренний стандарт-ГМДС.

ХроматографичеСкий анализ выполнялся на хроматографе Биохром-1 на стеклянной капиллярной колонке с неподвижной фазой OV-101 при 60°С и при программиро- вании температуры от 60 до 1200С со скорЬ- стью 1°С/мин. Количественный анализ проводился методом внутренней нормализации с использованием ЭВМ ДВК-3.

Анализ катализатора и остатка после реакции осуществляли методами ИК-спект- роскопии (прессовании образцов в таблетки с КВг, спектры снимали в области 400-4000 на приборе Specord-75 IR), рентгенографически на дифрактометре ДРОН-2,0 по стандартной методике (использовали фильтрованное излучение медного анода СиК«

при U 3 кВ, I 15 мА, результаты обрабатывали с использованием ЭВМ ДВК-3) и химиче- ским микроанализом (этомно-эмиссионный метод). ...

Для понимания сущности изобретения приводим следующие примеры.

Пример 1. Катализатор готовят следующим образом: лепешку гидроксида алю

д

миния с содержанием АДОз в количестве 27 г обрабатывают 96%-ной в количест- 2,56 г, непрерывно перемешивая вводят: 4( г цеолита Н-морденита с силикатным модулем 10 (с остаточным содержанием NaaO - ),08 мас.%), 5 г СВК-цеолита Н -ZSM-8 с с« ликатным модулем 30 (с промотирующи- ми добавками: 0,5 мас.% РегОз и 0,5 мас.% В; Оз и остаточным содержанием Na20 - О, )6 мас.%), 20,475 г (NH4bMo04, 12,56 г талька, 12,25 г Ni(NOs)2. Композицию упари- вг ют, формуют, сушат 2ч при 150°С, прокали вают при 550°С 4 ч. Готовый катализатор инеет состав, мас.%: Н-морденит 40; Н - Z М-8 5; NiO 5; ЗЮ2 4; МдО 2; МоОз 15; SOs 2; ...-:.:..Опыт проводят таким образом.

Смесь измельченного атактического пс липропилена, содержащего 14,2 мас.% иэотактическогр полипропилена и катализатора указанного состава, помещают в MI крокаталитическую кварцевую установку ст этического типа с подачей водорода в реакционную смесь с объемной скоростью 1 ч и под избыточным давлением 0,1-0,15 М Та и облучают полным светом ртутно- квзрцевой лампы сверхвысокого давления

Ш-250-3 (рабочий режим: U 55 В, I 5,2 А;

полный интервал длин волн - 250-2600 нм). Температурный перепад по реактору в зоне реакции 200-250°С. Фотокаталитическая деструкция исходного сырья протекает за врвмя 20 мин.

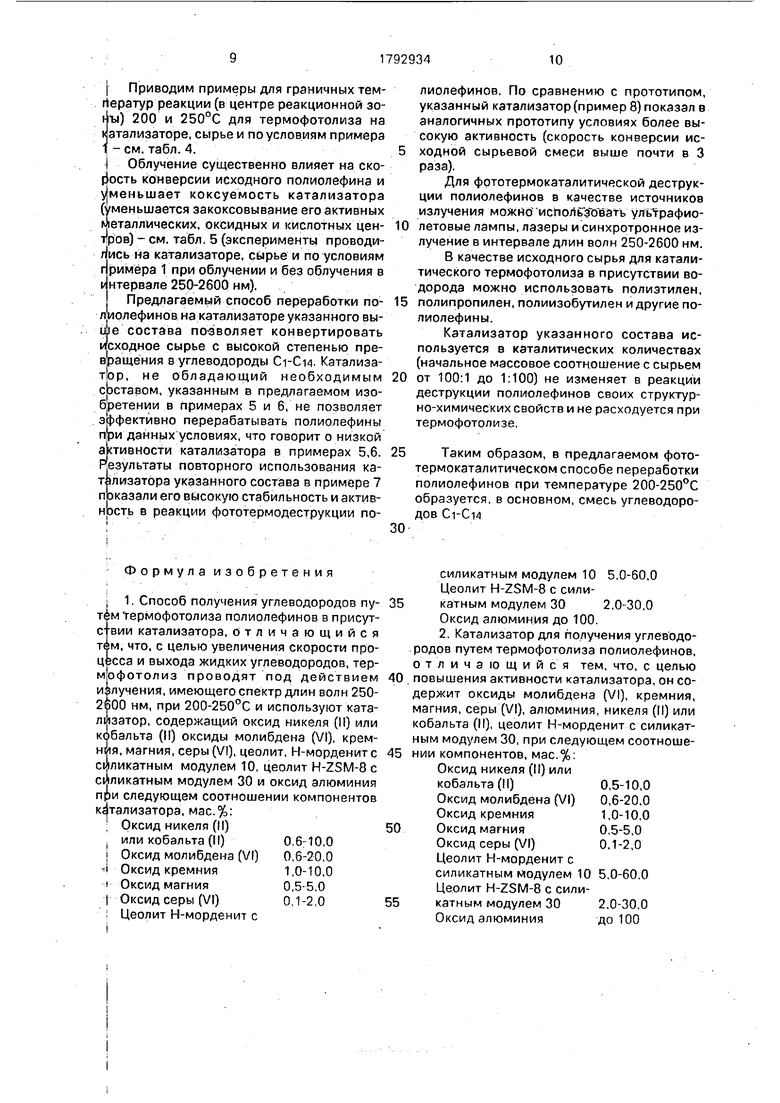

Результаты приведены в табл. 1. .

Пример 2. Катализатор готовят по примеру 1, только на соответствующих стадиях приготовления берут гидроксид алю- мк ния с содержанием 22,9 г AteOs. пропитывают 96%-ной HaSCM в количестве О, 28 г, вводят 20 г Н-морденита, 30 г Н - ZSM-8, 2,73 г (МНфМоО, 31,4 г талька, 24,5т Со(МОз)2, (вместо М1(МОзЬ в примере 1), да- ле j - как в примере 1. Готовый катализатор имеет состав, мас.%: Н-морденит 20; Н - ZS М-8 30; СоО 10; ЗЮа 10; МоОз 2; ЗОз 0,1; А120з22,9;Мд05.

; Опыт проводят по условиям примера 1, только в качестве исходного сырья используется смесь (1:1) измельченных ПЭНД и

лфзд.

; Результаты представлены в табл. 1. Пример 3. Катализатор готовят по

пр

лмеру 1, только на соответствующих ста961

30

динх приготовления берут гидроксид алюминии с содержанием 32 г , пропитывают

&-ной HaS04 в количестве 1,28 г, вводят

г Н-морденита, 15 г Н - ZSM-8, 27,3 г (МЖ4)гМоО4, 3,14 г талька, 1,225 г Ы1(МОз)а, да/iiee - как в примере 1. Готовый катализатор имеет состав, мас.%: Н-морденит 30; Н

- ZSM-8 15; N10 0,5; SI02 1; МдО 0,5; МоОз 20;8Оз1;А120з32.

Опыт проводят по условиям примера 1, только в качестве исходного сырья исполь- 5 зуется смесь (1:1) измельченных ПЭНД и атактического полипропилена.

Результаты представлены в табл. 1.

Пример 4. Катализатор готовят по примеру 2, только на соответствующих ста- 0 днях приготовления берут гидроксид алюминия с содержанием 24 г АЬОз, пропитывают 96%-ной H2S04 в количестве 0,64 г, вводят: 60 г Н-морденита, 2 г Н - ZSM-8, 1,365 г (МН4)2Мо04, 15,7гталька, 12,25 г Co(NO3)2, 5 далее - как в примере 2. Готовый катализатор имеет состав, мас.%: Н-морденит 60; Н

- ZSM-8 2; СоО 5; SlOz 5; МдО 2,5; МоОз 1; 59з0.5;А 2Оз24.

Опыт проводят по условиям примера 1, 0 только в качестве исходного сырья используется измельченный атактический полипропилен ..«.,,, , -.,

Результаты представлены в табл. 1. П р и м е р 5. Катализатор готовят по

5 примеру 1, только на соответствующих стадиях приготовления берут гидроксид алюминия с содержанием 46,05 г А120з. пропитывают 96%-ной H2SO4 в количестве 2,816 г, вводят: 4 г Н-морденита, 1 rH-ZSM-8,

0 27,983 г (NH4 zMo04, 32,97 г талька, 25,725 г МКЫОзЬ. далее - как в примере 1. Готовый катализатор имеет состав, мас.%: Н-морденит 4; Н - ZSM-8 1; N10 10,5; SI02 10,5; МдО 5,25; МоОз 20,5; 80з 2,2; А120з 46,05.

5 Опыт проводят по условиям примера 1, только в качестве исходного сырья используется измельченная пленка низкого давления (ПЭНД). Результаты представлены в табл. 1.

0: Пример 6. Катализатор готовят по примеру 2, только на соответствующих стадиях приготовления берут гидроксид алюминия с содержанием 6,85 г А120з, пропитывают 96%-ныЙ H2S04 в количестве

5 0,064 г, вводят: 61 г Н-морденита, 30,5 г Н - ZSM-8, 0,683 г (NH4)2Mo04, 1,57 г талька, 0,858 г Со(ЫОз)2, далее - как в примере 2. Готовый катализатор имеет состав, мас.%: Н-морденит 61; Н - ZSM-8 30,5, СоО 0,35;

0 SI02 0,5; МдО 0,25; МоОз 0,5; 50з 0,05; А120з6,85.

Катализатор указанного состава обладает низкой механической прочностью, что не позволяет его использовать в опытах по

5 термофотолизу полиолефинов.

П р и м е р 7. Катализатор берут из примера 1 после реакции термофотолиза полипропилена (без регенерации) и испытывают при условиях примера 1, Так, из атактического полипропилена, содержащего

14,2 мас.% иэотактического полипропилена, получены углеводороды Ci-Cf4, а прирост кокса на катализаторе составил 0,105 г.

Состав углеводородных продуктов деструкции полипропилена приведен в табл, 1.

Пример 8. Катализатор готовят полностью по примеру 1. В качестве сырья используют смесь (12:10) атактического полипропилена, содержащего 14,2 мас.% изотактического полипропилена и декана в суммарном количестве 3,280 г. Опыт ведут по условиям примера 1.

Результаты представлены в табл. 1.

Пример 9. Катализатор готовят следующим образом,

Лепешку гидроксида алюминия с содержанием А|20з,.в количестве 1,28 г, обрабатывают 96%-ной H2S04 в количестве 21,5 г, непрерывно перемешивая, вводят; 5 г цеолита Н-морденита, с силикатным модулем 10 (с остаточным содержанием МааО - 0,08 мас.%), 30 г СВК-цеолита Н - ZSM-8 с силикатным модулем 30 (с промотирующимй до: .„банками: 0,5 мас.% РеаОз и 0,5 мае.% и I УодтД-грчным содержанием NaaO

-0,06 мас.%),

Д7;3 г (NH4)aMo04, 15.7 г , талька, 12,25 г Со(МОз)2. Композицию упаривают, формуют, сушат 2 ч при 150°С, прокаливают при 550°С 4 ч. Готовый катализатор имеет состав, мас.%: Н-морденит 5; Н - ZSM-8 30; СоО 5; SI02 5; МдО 2,5; МоОз 20; 50з 1; А 20з21,5.

Опыт проводят следующим образом.

Смесь измельченного атактического полипропилена, содержащего 14,2 мас.% изотактического полипропилена, в количестве 5,227 г-и 0,509 г катализатора, указанного состава, помещают в микрокаталитическую кварцевую установку статического типа с подачей водорода в реакционную смесь с объемной скоростью 1 ч и под давлением 0,1-0,15 МПа и облучают полным светом ртутно-кварцевой лампы сверхвысокого давления ДРШ-250-3 (рабочий режим U 55 В. I 5,2 А; эффективный интервал длин волн 250-800 им. Температура реакции 240°С. Фотолиз исходного сырья протекает за 26 мин.

По данным физико-химических анализов в результате реакции образовались 5,154 г углеводородов Ci-C4 и сухой остаток, состоящий из 0,067 г кокса, остальное - фо- .токатализатор. Выход углеводородов Ci-Ci4 98,8 мас.%. Состав продуктов деструкции полипропилена, мас.%: газов Ci-C4 - 18,31 (смесь состоит из 16,4 мас.% алкенов и ал- кадиенов С2-С4 и 83,6 мас.% алканов d-C4); к алкеное Cs-Ci2 0,46; к алкадиенов Ce-Ci2 0,24; Ј циклоалкэнов Сб-Cg 8.17;Ј Н-алканов Cs-Ci2 4,01; Е изоалканов Cs-Ci3 38,34; моноаренов 30,20; е двух- и трехядерных эре- нов 0,27. Скорость конверсии сырья 23,7 г/(гч). В примерах 1-5, 7 и 8 катализатор использовался в соотношении с сырьем, подобранным чисто эмпирически. Для выявления минимального эффективного данного соотношения были проведены эксперименты в широком интервале соотношений от 100:1 до 1:100.

Результаты сравнительных испытаний представлены в табл. 2,

Как видно из результатов табл. 2, данный способ по скорости конверсии исходного сырья превосходит при оптимальном соотношении кат.хырье прототип (в прототипе скорость конверсии сырья составляет 11,3г/(гч). , : :.

В данном способе процесс осуществляется в присутствии водорода для предотвра- щения закоксрвывания катализатора; количество водорода, т.е. объемная скорость его подачи влияет только на состав продуктов фотолиза, но практически не влияет (

на скорость конверсии исходного сырья.

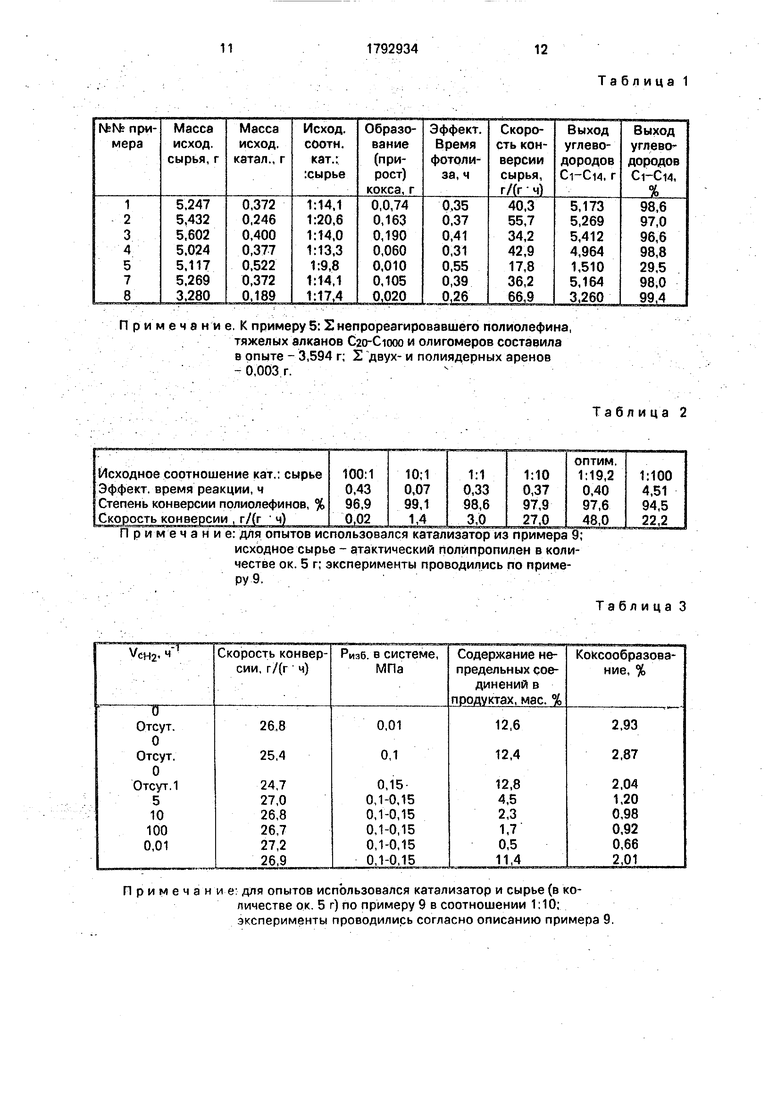

Данное положение подтверждено результатами табл. 3.

Избыточное давление и присутствии водорода несущественно для данного способа

фотокаталитическогр получения углеводородов, что подтверждается примером 10.

Пример 10. Опыт ведут на сырье и катализаторе из примера 9 при атмосферном давлении без подачи водорода.

Из 5,627 г полипропилена и 0,547 г катализатора получено за 22,5 мин, мас.%: газов Ci-C4 19,8; е жидких продуктов фотолиза 77,3; кокса 2,9; Выход газов и жидких

продуктов составил 5,464 г (конверсия - 97,1%). Скорость конверсии сырья - 27,4 г/(гч).

Массовое соотношение катализа- тор:сырье для конкретного состава катализатора и полиолефина практически не влияет на компонентный состав продуктов фототермической деструкции; это соотношение существенно влияет на скорость конверсии полиолефина, а также влияет на

степень конверсии исходного сырья (см. табл. 2); соотношение катализатор:сырье в интервале от 100:1 до 1:100 несущественно влияет на состав газообразных и жидких продуктов деструкции полиолефинов - хим.

состав продуктов фотолиза на идентичном сырье и образце катализатора одного состава колеблется в пределах ошибок определения физико-химических методов анализа и собственных ошибок эксперимента.

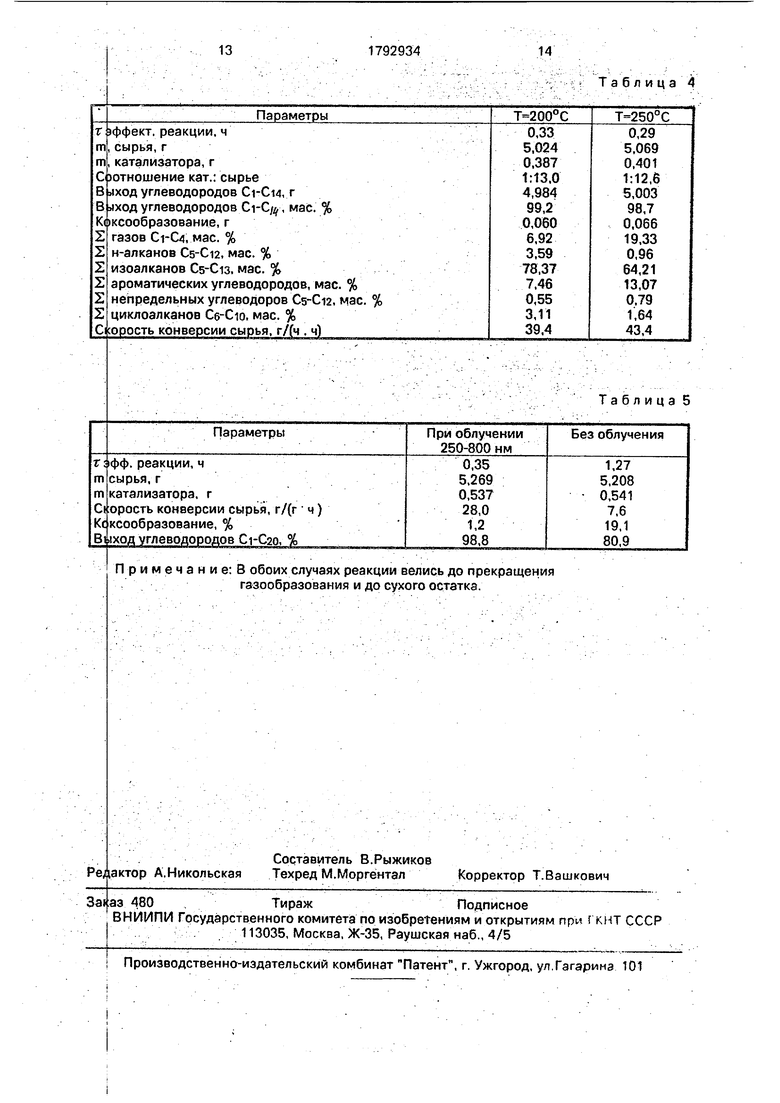

Приводим примеры для граничных тем- гератур реакции (в центре реакционной зо- nj) 200 и 250°С для термофотолиза на катализаторе, сырье и по условиям примера 1 - см. табл. 4. I Облучение существенно влияет на ско- рость конверсии исходного полиолефина и уменьшает коксуемость катализатора ( уменьшается закоксовывание его активных металлических, рксидных и кислотных цен- тров) - см. табл. 5 (эксперименты проводились на катализаторе, сырье и по условиям гримёра 1 при облучении и без облучения в v нтервале 250-2600 нм).

Предлагаемый способ переработки по- лиолефинов на катализаторе указанного выше состава по-зволяет конвертировать исходное сырье с высокой степенью превращения в углеводороды Ci-Ci4. Катализа- т ор, не обладающий необходимым сэставом, указанным в предлагаемом изобретении в примерах 5 и 6, не позволяет эффективно перерабатывать полиолефины при данных условиях, что говорит о низкой активности катализатора в примерах 5,6. Результаты повторного использования катализатора указанного состава в примере 7 показали его высокую стабильность и активность в реакции фототермодеструкции по-

лиолефинов. По сравнению с прототипом, указанный катализатор (пример 8) показал в аналогичных прототипу условиях более высокую активность (скорость конверсии исходной сырьевой смеси выше почти в 3 раза).

Для фртотермокаталитической деструкции полиолефинов в качестве источников излучения можно использовать ультрафиолетовые лампы, лазеры и синхротронное излучение в интервале длин волн 250-2600 нм.

В качестве исходного сырья для каталитического термофотолиза в присутствии водорода можно использовать полиэтилен, полипропилен, полиизобутилен и другие полиолефины.

Катализатор указанного состава используется в каталитических количествах (начальное массовое соотношение с сырьем от 100:1 до 1:100) не изменяет в реакции деструкции полиолефинов своих структурно-химических свойств и не расходуется при термофотолизе,

Таким образом, в предлагаемом фото- термокаталитическом способе переработки полиолефинов при температуре 200-250°С образуется, в основном, смесь углеводородов С1-С14

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефти, нефтепродуктов и нефтяных отходов и катализатор для его осуществления | 1990 |

|

SU1726469A1 |

| Способ получения бензола и ксилолов и катализатор для получения бензола и ксилолов | 1990 |

|

SU1796604A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2727174C2 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАНА | 2001 |

|

RU2186755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОЛИБДЕНА И ПЛАТИНЫ ДЛЯ СИНТЕЗА БЕНЗОЛА ПУТЕМ ТРАНСАЛКИЛИРОВАНИЯ | 2017 |

|

RU2757851C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА ПО ФИШЕРУ-ТРОПШУ | 2005 |

|

RU2295387C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2004 |

|

RU2277526C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

Способ получения углеводородов путем термофтолиза полиолефинов под действием излучения, имеющего спектр длин волн 250-2600 нм, при 200-250°С в присутствии катализатора, содержащего оксиды молибдена (VI), кремния, магния, серы (VI), алюминия, никеля (II) или кобальта (II), цеолит И-морденит с силикатным модулем 10, цеолит Н - LSM-8 с силикатным модулем 30, при следующем соотношении компонентов в катализаторе, мас.%: оксид никеля (II) или кобальта (II) 6,5-10,0; оксид молибдена (VI) 0,5-20,0, оксид кремния 1,0-10,0, оксид магния 0,5-5,0, оксид серы (VI) 0,1-2,0, цеолит Н-морденит с силикатным модулем 10 5,0- 60,0, цеолит Н - LSM 8 с силикатным модулем 30 - 2,0-30,0, оксид алюминия остальное до 100. Используемый катализатор имеет вышеуказанный состав. 2 с.п. ф-лы, 5 табл. Ј

Формула изобретения

Оксид никеля (II) или кобальта (II)0.6Г10,0 Оксид молибдена (VI) 0,6-20,0 Оксид кремния 1,0-10,0 Оксид магния 0,5-5,0 Оксид серы (VI) 0,1-2,0 Цеолит Н-морденит с

силикатным модулем 10 5,0-60,0 Цеолит H-ZSM-8 с сили- катным модулем 30 2,0-30,0 Оксид алюминия до 100. 2. Катализатор для получения углеводо- родов путем термофотолиза полиолефинов, отличающийся тем, что, с целью повышения активности катализатора, он содержит оксиды молибдена (VI), кремния, магния, серы (VI), алюминия, никеля (II) или кобальта (II), цеолит Н-морденит с силикатным модулем 30, при следующем соотноше- нии компонентов, мас.%: Оксид никеля (II) или кобальта (И) 0,5-10,0 Оксид молибдена (VI) 0,6-20,0 Оксид кремния 1,0-10,0 Оксид магния 0,5-5,0 Оксид серы (VI) 0,1-2,0 Цеолит Н-морденит с силикатным модулем 10 5,0-60,0 Цеолит H-ZSM-8 с сили- катным модулем 30 2,0-30,0 Оксид алюминия до 100

П р и м е ч а н и е. К примеру 5: 2 непрореагировавшего полиолефина, тяжелых алканов Сао-Сюоо и олигомеров составила в опыте - 3,594 г; 2 двух- и полиядерных аренов -0,003г.ч

П р и м е чан и е: для опытов использовался катализатор из примера 9; исходное сырье - атактический полипропилен в количестве ок. 5 г; эксперименты проводились по примеру 9.

Примечание: для опытов использовался катализатор и сырье (в количестве ок. 5 г) по примеру 9 в соотношении 1:10; эксперименты проводились согласно описанию примера 9.

Таблица 1

Таблица 2

Таблица 3

П р и м е ч а н и е: В обоих случаях реакции велись до прекращения газообразования и до сухого остатка.

Таблица 4

Таблица 5

Авторы

Даты

1993-02-07—Публикация

1990-07-26—Подача