Предлагаемое изобретение относится к способу получения бензола и ксилолов трансалкйлированием ароматических углеводородов и катализатору для его осуществления и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности.

Известен способ алкилирования и трансалкилирования. При трансалкилиро- вании смесь бензола и диизопропилбензо- ла пропускают через катализатор, состоящий из 5-95% морденита и 95-5%

при температуре 100-390°С, давлении 0,1-13 МПа, объемной скорости подачи сырья 0,1-50 ч 1. При этом конверсия бензола составляет 30-50%. Однако этот спо- соб пригоден для получения кумола, выход ксилолов незначителен.

Известен способ получения алкилза.ме- щенных ароматических углеводородов при 200-250°С. давлении 0,3-10 МПа, на катализаторе морденит с железом, обработанный 5-20%- ным раствором фтористо водородхгЧ О

о о

4V

ной кислоты. В результате получают алкиза- мещенные АУ,

Недостатком способа является низкий выход ксилолов.

Известен способ (Пат. 4761514, США), получения бензола и ксилолов при температуре 370-500°С, давлении 4,08 МПа, молярном отношении водород:сырье 4:1 в присутствии катализатора, содержащего цеолйт-морденит с молярным соотношением SI/AH40-60. В результате (при 470°С) процесса с рециркуляцией в катализате содержится, мас.%: 21,9 бензола, 50,7 толуола, 3,8 n-ксилола, 4,2-о-ксилола и 9,7 м-ксилола.

Сумма ароматических углеводородов Се. Св составляет 49,6%. После трансалки- лирования ароматические углеводороды выделяют из катализата ректификацией.

Недостатком известного способа.является повышенная температура процесса (470°С), при которой получается 49,6% АУ Се. Се и низкий выход ксилолов (17,7%).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения бензола и изомерных ксилолов изомеризацией - диспропорциониро- ванием смеси толуола с 0,5-50 мол.% Сд ароматических углеводородов при температуре 300-650°С, давлении до 10,0 МПа, весовой скорости подачи сырья до 0,5 г/г катализатора в 1 ч в присутствии водорода из расчета 0,1-25 моль на моль подаваемого сырья на катализаторе морденит, обработанный соляной кислотой. В качестве продукта получают смесь углеводородов бензол+ксилолы - 42-45 мол. %, из них 22,7- 26,8% ксилолов.

Целью предлагаемого изобретения является увеличение производительности и выхода ксилолов за счет контактирования ароматических углеводородов С, Сэ- в присутствии водорода и катализатора с повышенной активностью и селективностью по ксилолам, содержащего4,0-8,5 мас.% окси- ла молибдена, 0,1-0,5 мас.% пентоксида фосфора, 1,9-5,0 мас.% оксида хрома, 40,0- 58,0 мас,% Н-морденита, а также у-оксид алюминия - остальное. Поставленная цель достигается тране- алкилированием фракции АУ С, Сд при соотношении в ней этих углеводородов 1,9:1 (65% толуола и 35% псевдокумола) при температуре 350-450°С. давлении 1,5-3,0 МПа, кратности циркуляции ВСГ 800-1000 нм3/м3 сырья и объемной скорости подачи сырья 1,0-3,0 , предпочтительно 1,0-2,5 в присутствии катализатора указанного состава.

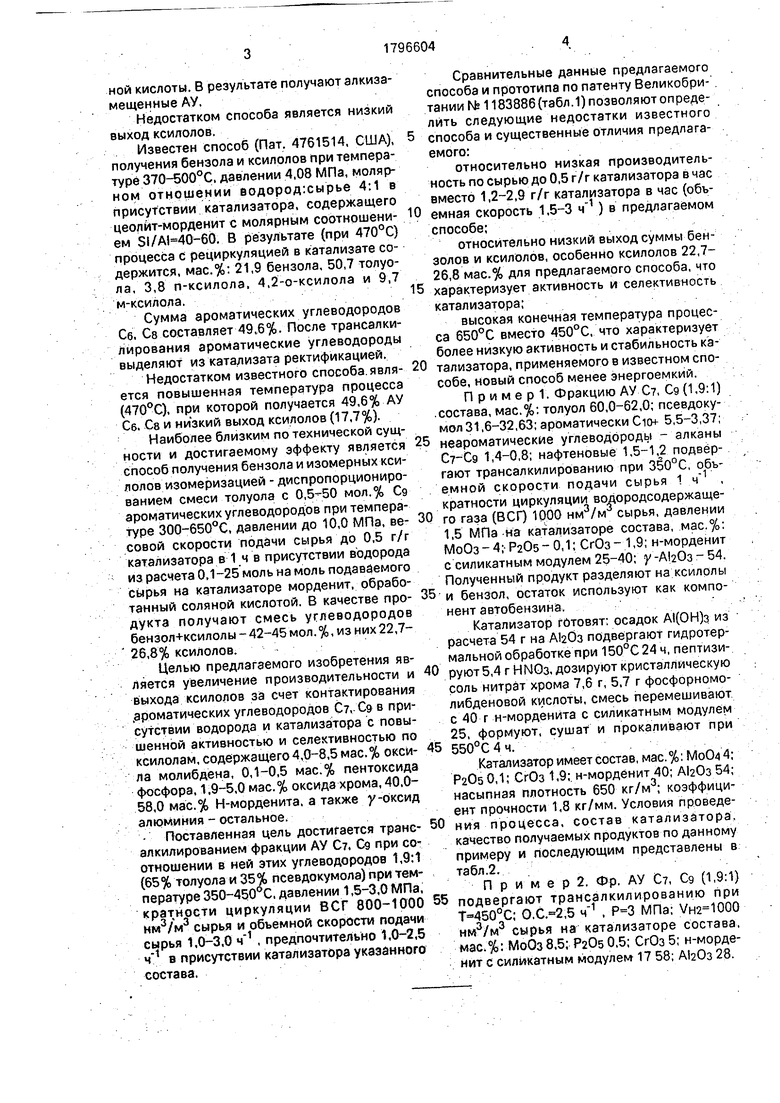

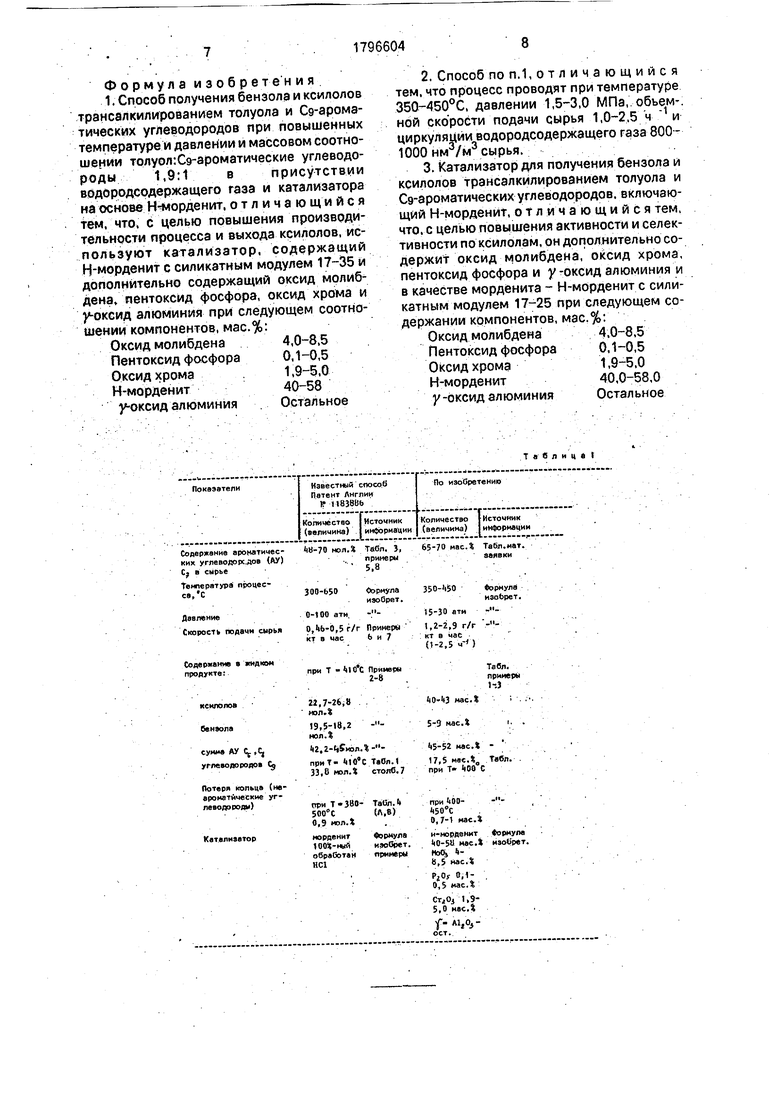

Сравнительные данные предлагаемого способа и прототипа по патенту Великобритании № 1183886(табл.1)позволяютопреде- лйть следующие недостатки известного

способа и существенные отличия предлагаемого:

относительно низкая производительность по сырью до 0,5 г/г катализатора в час вместо 1,2-2,9 г/г катализатора в час (объемная скорость 1,5-3 ) в предлагаемом способе;

относительно низкий выход суммы бензолов и ксилолов, особенно ксилолов 22,7- 26,8 мас.% для предлагаемого способа, что

характеризует активность и селективность катализатора;

высокая конечная температура процесса 650°С вместо 450°С, что характеризует более низкую активность и стабильность катализатора, применяемого в известном способе, новый способ менее энергоемкий.

Пример. Фракцию АУ С, Сд (1,9:1)

.состава, мас.%: толуол 60,0-62,0; псевдокумол 31,6-32,63; ароматически Скн- 5,5-3,37;

неароматические углеводороды - алканы 1,4-0,8; нафтеновые 1,5-1,2 подвергают трансалкилированию при ЗёО°С, объемной скорости подачи сырья 1 ч 1 , кратности циркуляции водородсодержащего газа (ВСГ) 1000 нм3/м сырья, давлении 1,5 МПа на катализаторе состава, мас.%: МоОз- 4;- PaOs - 0,1; СгОз -1,9; н-морденит с силикатным модулем 25-40; у-А.20з - 54. Полученный продукт разделяют на ксилолы

и бензол, остаток используют как компонент автобензина.

Катализатор готовят: осадок А1(ОН)з из расчета 54 г на А120з подвергают гидротермальной обработке при 150° С 24 ч, пептизируют 5,4 г НМОз, дозируют кристаллическую соль нитрат хрома 7,6 г, 5,7 г фосфорномо- либденовой кислоты, смесь перемешивают с 40 г н-морденита с силикатным модулем 25, формуют, сушат и прокаливают при

550°С4ч.

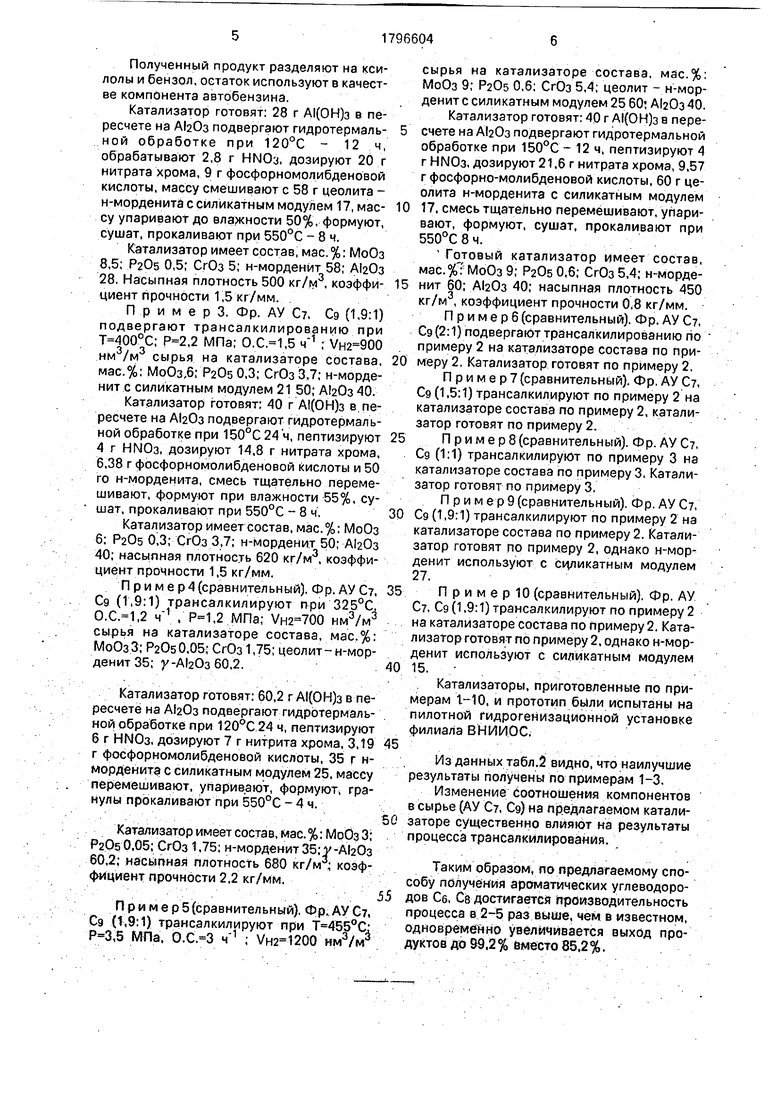

Катализатор имеет состав, мас.%: Мо044; РгОзО,; СгОз 1,9;. н-морденит 40; АЬОз 54; насыпная плотность 650 кг/м ; коэффициент прочности 1,8 кг/мм. Условия проведения процесса, состав катализатора, качество получаемых продуктов по данному примеру и последующим представлены в табл.2.

П р и м е р 2. Фр. АУ С, Сэ (1,9:1)

подвергают трансалкилированию при Т 450°С; О.С.2,5 , МПа; нм3/м сырья на катализаторе состава, мас.%: МоОз 8,5; P20s 0,5; СгОз 5; н-морденит с силикатным модулем 17 58; 28.

Полученный продукт разделяют на ксилолы и бензол, остаток используют в качестве компонента автобензина.

Катализатор готовят: 28 г А(ОН)з в пересчете на А120з подвергают гидротермаль- ной обработке при 120°С - 12 ч, обрабатывают 2,8 г НМОз, дозируют 20 г нитрата хрома, 9 г фосфорномолибденовой кислоты, массу смешивают с 58 г цеолита - н-морденита с силикатным модулем 17, мае- су упаривают до влажности 50%, формуют, сушат, прокаливают при 550°С - 8 ч.

Катализатор имеет состав, мас.%: МоОз 8,5; РгОб 0,5; СгОз 5; н-морденйт 58; АДОз 28. Насыпная плотность 500 кг/м3, коэффи- циент прочности.1,5 кг/мм. .

ПримерЗ. Фр. АУ С, Сэ (1,9:1) подвергают трансалкилированию при Т 400°С; ,2 МПа; О.С.1,5 ; нм3/м3 сырья на катализаторе состава, мас.%: МоОз,6; P20s 0,3; СгОз 3,7; н-морде- нит с силикатным модулем 21 50; А(20з 40.

Катализатор готовят: 40 г А1(ОН)з в. пересчете на А120з подвергают гидротермальной обработке при 150°С24 ч, пептизируют 4 г НМОз, дозируют 14,8 г нитрата хрома, 6,38 г фосфорномолибденовой кислоты и 50 го н-морденита, смесь тщательно перемешивают, формуют при влажности 55%, сушат, прокаливают при 550°С - 8 ч.

Катализатор имеет состав, мас.%: МоОз 6; Р2Об ОД СгОз 3,7; н-морденит 50; 40; насыпная плотность 620 кг/м3, коэффициент прочности 1,5 кг/мм,

П риме р4(сравнительный). Фр. АУ С, Сэ (1,9:1) трансалкилируют при 325°С, О.С.1,2 , ,2 МПа; нм3/м3 сырья на катализаторе состава, мас.%: МоОз 3;P20s 0.05; СгОз 1,75; цеолит-н-мор- денитЗБ; у-А 20з60.2.

Катализатор готовят: 60,2 г А1(ОН)з в пересчете на А120з подвергают гидротермальной обработке при 120°С 24 ч, пелтизируют 6 г НМОз, дозируют 7 г нитрита хрома, 3,19 г фосфорномолибденовой кислоты, 35 г н- морденита с силикатным модулем 25, массу перемешивают, упаривают, формуют, гранулы прокаливают при 550°С -4ч. ...- . .. . . .

Катализатор имеет состав, мае.%:МрбзЗ; PaPs 0,05; СгОз t.75; н-морденит35;у-А Оз 60,2; насыпная плотность 680 кг/м коэффициент прочности 2,2 кг/мм.

V :- : . . - , .

Пример5(сравнительный). Фр.АУС, Сэ .(1-,9:1) трансалкилируют при Т 455°С; ,5 МПа. О.С.3 ; нм3/м3

сырья на катализаторе состава, мас.%: МоОз 9; P20s 0,6; СгОз 5,4; цеолит - н-мор- денит с силикатным модулем 25 60 А120з 40.

Катализатор готовят: 40 г А1(ОН)з в пересчете на АЪОз подвергают гидротермальной обработке при 150°С - 12 ч, пептизируют 4 г НМОз, дозируют 21,6 г нитрата хрома, 9.57 г фосфорно-молибденовой кислоты, 60 г цеолита н-морденита с силикатным модулем 17, смесь тщательно перемешивают, упаривают, формуют, сушат, прокаливают при 550°С8ч.

Готовый катализатор имеет состав, мас.% МоОз 9; P20s 0,6; СгОз 5,4; н-морде- нит 60; 40; насыпная плотность 450 кг/м3, коэффициент прочности 0,8 кг/мм.

Примере (сравнительный). Фр. АУ С, Сэ (2:1) подвергают трансалкилированию по примеру 2 на катализаторе состава по примеру 2. Катализатор готовят по примеру 2.

Пример (сравнительный). Фр, АУ С, Сэ (1,5:1) трансалкилируют по примеру 2 на катализаторе состава по примеру 2, катализатор готовят по примеру 2.

Примерб (сравнительный). Фр. АУ С, Сэ (1:1) трансалкилируют по примеру 3 на катализаторе состава по примеру 3. Катализатор готовят по примеру 3.

П р и м ер 9 (сравнительный). Фр. АУ С, Сэ (1,9:1) трансалкилируют по примеру 2 на катализаторе состава по примеру 2. Катализатор готовят по примеру 2, однако н-мор- денит используют с сцликатным модулем 27.

Примерю (сравнительный), Фр. АУ С, Сэ (1,9:1) трансалкилируют по примеру 2 на катализаторе состава по примеру 2. Катализатор готовят по примеру 2, однако н-мор- денит используют с силикатным модулем 15. .-. .- . . - . Катализаторы, приготовленные по примерам 1-10, и прототип были испытаны на пилотной гидрогенизационной установке филиала ВНЙИОС.

Из данных табл.2 видно, что наилучшие результаты получены по примерам 1-3.

Изменение соотношения компонентов в сырье (АУ С, Сэ) на предлагаемом катализаторе существенно влияют на результаты процесса трансалкилированйя.

Таким образом, по предлагаемому способу получения ароматических углеводородов Се, Се достигается производительность процесса в 2-5 раз выше, чем в известном, одновременно увеличивается выход продуктов до 99.2% вместо 85.2%.

Формула и зобретени я 1. Способ получения бензола и ксилолов трансалкилированием толуола и Сэ-аромз- тических углеводородов при повышенных температуре и давлении и массовом соотношении толуол:Сэ-ароматические углеводороды 1,9:1 в присутствии водородсодержащего газа и катализатора на основе Н-морденит, отличающийся тем, что, с целью повышения производительности процесса и выхода ксилолов, ис- пользуют катализатор, содержащий Н-морденит с силикатным модулем 17-35 и дополнительно содержащий оксид молибдена, пентоксид фосфора, оксид хрома и у-оксид алюминия при следующем соотношении компонентов, мае.%:

Оксид молибдена4,0-8,5 Пентоксид фосфора 0,1-0,5 Оксид хрома . 1,9-5,0 Н-морденит 40-58 у-оксид алюминия . Остальное

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что процесс проводят при температуре 350-450°С, давлении 1,5-3,0 МПа,.обьем-. ной скорости подачи сырья 1,0-2,5 ч 1 и циркуляции водородсодержащего газа 800- 1000 нм3/м сырья.

3. Катализатор для получения бензола и ксилолов трэнеалкилированием толуола и Cg-ароматических углеводородов, включающий Н-морденйт, о т л и ч а ю щ и и с я тем, что. с целью повышения активности и селективности по ксилолам, он дополнительно содержит оксид молибдена, оксид хрома, пентоксид фосфора и у -оксид алюминия и в качестве морденита - Н-морденит с силикатным модулем 17-25 при следующем содержании компонентов, мас.%:

Оксид молибдена Пентоксид фосфора Оксид хрома И-морденит у-оксид алюминия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ СМЕСЕЙ, СОДЕРЖАЩИХ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ C В ИЗОМЕРЫ КСИЛОЛА | 2004 |

|

RU2354640C2 |

| РЕНИЙСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ ТРАНСАЛКИЛИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КСИЛОЛА | 2007 |

|

RU2412759C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ КСИЛОЛА (ВАРИАНТЫ) | 2006 |

|

RU2484078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОЛИБДЕНА И ПЛАТИНЫ ДЛЯ СИНТЕЗА БЕНЗОЛА ПУТЕМ ТРАНСАЛКИЛИРОВАНИЯ | 2017 |

|

RU2757851C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ТОЛУОЛА И КСИЛОЛОВ | 1990 |

|

RU2026852C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2727174C2 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ БЕНЗОЛА ДИЭТИЛБЕНЗОЛАМИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2478429C1 |

Использование: нефтехимическая и .нефтеперерабатывающая промышленность. Сущность изобретения: продукты: бензол БФ СеНб, ксилолы БФ СвНю, катализатор состава, мае. %: оксид молибдена 4,0- 8,5, пентоксид фосфора 0,1-0,5, оксид хрома 1,9-5,0, Н-морденит с силикатным модулем 17-25, у-оксид алюминия-остальное. Реагент: фракция ароматических углеводородов с массовым соотношением толуол: Cg-ароматические углеводороды 1,9:1. Условия процесса трансалкилирования: 350-450°С, давление 1,5-3,0 МПа, объемная скорость подачи сырья 1,0-2,5 , циркуляция водородсодержащего газа 800- 100 нм3/м3 сырья. 2 с. и 1 з.гт. ф-лы, 2 табл. СО С

держание в жидком одукте

ксилолов бензола

сумме АУ Cj ,С, углеводородов %

Потеря кольце (не- ароматйческие углевода роди)

Катализатор

при Т Прйиеры 2-8

а, 7-26,8 .

иол.

19,5-)В,2 .%

1(2.г-Ц иолД- приТ- 1(10°С ТаОл.( 33,0 мол.% столб.7

при Т-ЗВО- ТаОлЛ 500°С(Л,8) 0,9 молД

морденит ЮСЧ-ный обработан НС1

Формула . примеры

Таблица I

Тавл.

примеры

1-.3

kV kl мае. .

5-3 нас.г. .

5-52 мае. -

17,5 мае., Т«6л. . при Т- (08 С

при 400--и«о-с .

0,7-1 мае.

н-морденит формула ttO-Sii иасД нзоОрвт. Мо( 8,5 нас.

f,0f 0,1- 0,5 «ас.

I.9- 5,0 насД

тГ-А1лост.

1,9:1

1,9:1

1,9:1

1,9:1

2,0:1

1,5Л

1:1

1,9:1

350 4Я 4оо

325

«55 450 450 400 «50

t,

3

2,

1,

3

3

2,

3

1,9:1 450 3

Прота- l,9il 410 3 тип 1,9:1 4Ю 3

Сравнительные примеры.

t,5

3

2,2

1,2

3

3

2,2

3

3

3 3

1

2,

0,7

2,5

1,5

2,5

800

1000

900

700-

1200

1000

1000

900

1000

4

8,5

6

3 9

8,5

8,5

6

8,5

2,5ЮОО 8,5

0,4800 :-.

0,51000

0,11.9

0,55.0

0,33,7

0,051,75

0,65,4

0.55,0

0,55.0

0,33,7

0.5 0,5

5,0

40

58

50

35

60

58

58

50

54

28

40

60,2.. 3

40

28

28

40

с.н.27 28 58

с.м.15 28

58

обработанHC1

4

8

2

11

6

40 З 43 35 40 30 35 9 42

40

18,2 26,8

15,1 26.7

45

52

50

40

49

38

37

30

48

44

S 41,8

3° 26

29

40

21,53

17,11,9

17,52,8

35,5 14,43,6

34 24,43,0

30,1 29.13,2

25,5 41,42,8.

31,8 15,23,8

32,6 16,45,2

48,0 6,850,3 7,70,5 1,0 0,7 0,2 1,5 0,6

о.ь 0.3 ,2

1,8

0,9 0,9

УЭ,2

92,0

95,1

98,6.

92,2

90

90

85,6

82,3

86,7

85,6

85,8

-J o

CO

en о

Јь

| Патент США N 4774377, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Патент США №4761514, С 07 С 3/62, 1987 | |||

| Устройство для измерения концентрации нерастворенного газа в жидкости | 1984 |

|

SU1183886A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| кл кл. | |||

Авторы

Даты

1993-02-23—Публикация

1990-07-11—Подача