Изобретение относится к области сельского хозяйства, к технологиям приготовления и раздачи кормов животным и птице и может быть использовано в отраслях животноводства и птицеводства.

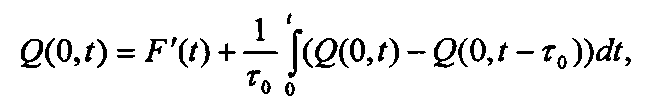

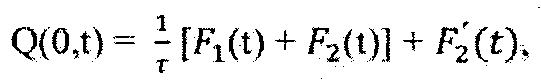

Известен дозатор сыпучих материалов, или весодозирующее устройство с ленточным транспортером консольного типа, позволяющий получить значение мгновенной производительности системы в определенном локальном сечении весизмерительной ленты транспортера и суммарной массы прошедшего по транспортеру сыпучего материала [А.с. СССР 1571413. Дозатор сыпучих материалов / P.M. Славин и др. // БИ, 1990. №22]. Устройство работает следующим образом. Электрический сигнал F(t) от преобразователя силы 2, пропорциональный массе проходящего через весовой транспортер материала, поступает на вход дифференциатора 6. На его выходе получается сигнал производной первого порядка F1(t) по времени t сигнала усилия F(t), который подается на первый вход сумматора 8. На его второй вход подается формируемый из выходного сигнала Q(0, t) сумматора 8 посредством обратной связи, охватывающей элемент задержки 11, инвертор 10, сумматор 9 и интегратор 7. Элемент задержки 11 задерживает аналоговый сигнал Q(0, t) на время τ0, равное времени пребывания материала на весовом транспортере. Затем этот сигнал Q(0, t - τ0) инвертируется посредством инвертора 10 и подается на второй вход сумматора 9, на первый вход которого поступает сигнал Q(0, t) с выхода сумматора 8. На входе сумматора 9 формируется разность двух сигналов Q(0, t) - Q(0, t - τ0), которая интегрируется интегратором 7 и подается на второй вход сумматора 8. На его выходе:

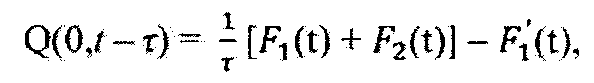

где Q(0, t) - сигнал мгновенной производительности на входе весового транспортера 1.

С выхода сумматора 8 сигнал Q(0, t) подается на входы вторичного регистрирующего прибора 15 (для записи аналогового сигнала) и блока учета суммарной массы материала 14, где производится интегрирование этого сигнала по времени, преобразование сигнала напряжения в частотный сигнал и суммирование последовательно поступающих импульсов в счетчике. Показание счетчика соответствует суммарной массе материала, прошедшего через весовой транспортер. Сигнал мгновенной производительности Q(0, t) поступает также на первый вход регулятора 12 производительности, на второй вход которого поступает сигнал задания от задатчика 13 производительности. Формируемый на выходе регулятора 12 сигнал разбаланса после усиления магнитным усилителем 5 воздействует на электропривод 4 питателя 3. Питатель 3 изменяет подачу материала, поддерживая производительность системы на заданном по технологиям кормления и раздачи кормовой смеси уровне.

Недостатком известного устройства является использование внешнего искусственного источника энергии, в данном случае электричества, соответственно вынужденное наличие электропривода, существенно усложняющего и удорожающего конструкцию устройства и увеличивающего эксплуатационные энергетические затраты при работе устройства.

Указанный недостаток также обусловлен тем, что установленный в горизонтальной плоскости транспортер должен перемещать взвешиваемую сыпучую смесь за счет энергии внешнего искусственного источника, в данном случае электричества.

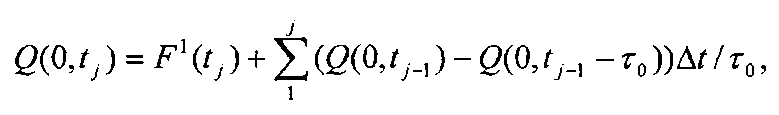

Известно также аналогичное техническое решение устройства непрерывного действия для дозирования сыпучих материалов [А.с. СССР 1485024. Устройство непрерывного действия для дозирования сыпучих материалов / Р.М. Славин и др. // БИ, 1989. №21]. Весоизмерительный транспортер также установлен на консоли. Оно может осуществляться посредством микропроцессорного устройства и в математической модели своей работы также использует величину временной задержки τ0, равное времени пребывания материала на весовом транспортере. Устройство реализует математическую модель взвешивания материала в потоке в удобном для цифровой обработки виде:

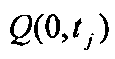

где  - мгновенная производительность на входе весового транспортера (в дискретном сечении х=0) в дискретный момент времени t; J - номер шага дискретизации по времени (1≤j≤∞);

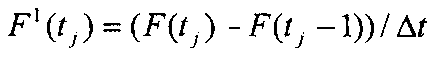

- мгновенная производительность на входе весового транспортера (в дискретном сечении х=0) в дискретный момент времени t; J - номер шага дискретизации по времени (1≤j≤∞);  - скорость изменения усилия в момент времени tj;

- скорость изменения усилия в момент времени tj;  - шаг дискретизации по времени;

- шаг дискретизации по времени;  - мгновенная производительность на входе весового транспортера в дискретный момент времени

- мгновенная производительность на входе весового транспортера в дискретный момент времени  или на его выходе в момент времени tj-1.

или на его выходе в момент времени tj-1.

Недостатком известного устройства также является использование внешнего искусственного источника энергии, в данном случае электричества, соответственно вынужденное наличие электропривода, существенно усложняющего и удорожающего конструкцию устройства и увеличивающего эксплуатационные энергетические затраты при работе устройства.

Указанный недостаток также обусловлен тем, что установленный в горизонтальной плоскости транспортер должен перемещать взвешиваемую сыпучую смесь за счет энергии внешнего искусственного источника, в данном случае электричества.

Известно также еще одно аналогичное техническое решение устройства непрерывного действия для дозирования сыпучих материалов весоизмерительным транспортером, конструкция которого обоими своими концами по его длине опирается только на два датчика силы [Годовой отчет лаборатории автоматизации процессов приготовления и раздачи кормов Федерального государственного бюджетного научного учреждения Всероссийского научно-исследовательского института электрификации сельского хозяйства. Заведующий лабораторией - доктор технических наук, профессор А.В. Дубровин]. Пропорциональные механическим усилиям под тяжестью массы движущегося по весоизмерительному транспортеру 1 сыпучего материала электрические сигналы F1(t) и F2(t) от преобразователей силы 21 и 22 одновременно дифференцируются и суммируются. Сумма сигналов усилий  делится на время пребывания материала на весовом транспортере τ0. В результате на выходе устройства взвешивания сыпучего материала в потоке получается сигнал мгновенной производительности на выходном сечении весового транспортера в момент времени t

делится на время пребывания материала на весовом транспортере τ0. В результате на выходе устройства взвешивания сыпучего материала в потоке получается сигнал мгновенной производительности на выходном сечении весового транспортера в момент времени t

а также сигнал мгновенной производительности на входном сечении весового транспортера в момент времени t

Интегрированием любой из этих математических зависимостей по времени t с помощью элемента интегрирования можно получить суммарную массу прошедшего через весовой транспортер материала.

Недостатком известного устройства также является использование внешнего искусственного источника энергии, в данном случае электричества, соответственно вынужденное наличие электропривода, существенно усложняющего и удорожающего конструкцию устройства и увеличивающего эксплуатационные энергетические затраты при работе устройства.

Указанный недостаток также обусловлен тем, что установленный в горизонтальной плоскости транспортер должен перемещать взвешиваемую сыпучую смесь за счет энергии внешнего искусственного источника, в данном случае электричества.

Таким образом, видно, что имеются многочисленные математические модели, алгоритмы расчета и управления, технические решения достаточно точного измерения массового расхода и дозирования сыпучих материалов. Однако все они предполагают горизонтальное расположение в пространстве весоизмерительной поверхности для наиболее полного учета вертикально направленной силы тяжести, принудительное движение этой поверхности с сыпучим материалом с постоянной скоростью для упрощения учета этой характеристики процесса непрерывного во времени взвешивания и дозирования. Однако такой подход принципиально требует дополнительного источника энергии для движения ленты весоизмерительного транспортера с нагруженным на нее сыпучим материалом, а также соответствующего дополнительного движительного оборудования. Например, в случае использования электрической энергии необходим прецизионный электропривод.

Задачей изобретения является отказ от энергии внешнего источника, например электричества, использование для транспортировки взвешиваемой сыпучей смеси в процессе взвешивания в ее потоке за счет энергии только земного тяготения, осуществление движения взвешиваемой сыпучей смеси самотеком по неподвижной направляющей поверхности весоизмерительной конструкции. Также задачей изобретения является автоматическая установка такого значения угла наклона направляющей поверхности весоизмерительной конструкции, при котором вертикальная проекция силы тяжести взвешиваемой сыпучей смеси и скорость движения взвешиваемой сыпучей смеси самотеком имеют достаточно большие значения из соответствующих диапазонов их возможных значений, а величина произведения указанных двух технических и одновременно технологических величин имеет наибольшее (экстремальное, оптимальное) значение.

В результате использования изобретения для транспортировки взвешиваемой сыпучей смеси в процессе взвешивания в ее потоке используется энергия только земного тяготения, осуществляется движение взвешиваемой сыпучей смеси самотеком по направляющей поверхности весоизмерительной конструкции, автоматически устанавливается такой угол наклона поверхности конструкции весоизмерительной направляющей, при котором вертикальная проекция силы тяжести взвешиваемой сыпучей смеси и скорость движения взвешиваемой сыпучей смеси самотеком имеют достаточно большие значения из соответствующих диапазонов их возможных значений, а величина произведения указанных двух технических и одновременно технологических величин имеет наибольшее значение.

Вышеуказанный технический результат достигается способом управления технически оптимальным углом наклона неподвижной направляющей поверхности движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения при приготовлении и раздаче кормов и кормовых смесей в животноводстве и птицеводстве, включающим в себя расположение направляющей сыпучую смесь поверхности весоизмерительной конструкции под углом наклона к ее горизонтальному положению, подачу сыпучей смеси на верхнюю часть направляющей поверхности весоизмерительной конструкции и прием сыпучей смеси с нижней части направляющей поверхности весоизмерительной конструкции, скольжение и скатывание самотеком под действием силы земного притяжения частичек сыпучей смеси вниз по направляющей поверхности весоизмерительной конструкции при достаточном для этого процесса значении угла ее наклона к ее горизонтальному положению, измерение вертикального усилия суммы сил тяжести весоизмерительной конструкции и находящегося на ее направляющей поверхности движущейся самотеком сыпучей смеси, вычисление массового расхода сыпучей смеси в единицу времени и осуществление весового дозирования сыпучей смеси в расположенную ниже емкость или в линию раздачи сыпучей смеси, отличающимся тем, что задают в виде чисел длину, физико-механические свойства материала и форму поперечного сечения направляющей поверхности весоизмерительной конструкции, физико-механических свойства сыпучей смеси, диапазон изменения угла наклона направляющей поверхности весоизмерительной конструкции от нуля до 90°, дополнительно осуществляют колебания или вибрацию направляющей поверхности весоизмерительной конструкции в горизонтальной плоскости, регулируют амплитуду и частоту колебаний при вибрации, измеряют угол наклона направляющей поверхности, вычисляют значение скорости движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения в зависимости от угла наклона направляющей поверхности, от физико-механических свойств материала и от формы поперечного сечения направляющей поверхности весоизмерительной конструкции, от амплитуды и частоты колебаний при вибрации, от физико-механических свойств сыпучей смеси, вычисляют в диапазоне изменения угла наклона направляющей поверхности весоизмерительной конструкции от нуля до 90° величину произведения косинуса измеренного угла наклона направляющей поверхности и вычисленного значения скорости движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения и определяют наибольшее значение этого произведения и соответствующее этому наибольшему значению значение технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции, формируют заданный сигнал технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции, сравнивают измеренный угол наклона направляющей поверхности со сформированным заданным сигналом технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции и регулируют угол наклона направляющей поверхности весоизмерительной конструкции.

Вышеуказанный технический результат достигаемся также тем, что устройство управления технически оптимальным углом наклона неподвижной направляющей поверхности движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения при приготовлении и раздаче кормов и кормовых смесей в животноводстве и птицеводстве содержит направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, датчик силы, вычислительный блок, выход датчика силы подключен к первому входу вычислительного блока, блок интерфейса с индикатором расхода и дозы сыпучей смеси, при этом в устройство введены задатчик вида материала направляющей, задатчик формы поперечного сечения направляющей, задатчик вида сыпучей смеси, задатчик диапазона изменения угла наклона, блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, задатчик амплитуды вибрации, задатчик частоты вибрации, задатчик угла наклона направляющей, датчик углового положения, регулятор угла наклона направляющей, электродвигатель для изменения угла наклона направляющей, червячная или другая передача, амплитудный усилитель, генератор частоты, исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.), причем направляющая поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции механически связана с чувствительным элементом датчика силы, выход которого подключен к первому входу вычислительного блока, выход которого соединен с входом блока интерфейса с индикатором расхода и дозы сыпучей смеси, выходы задатчиков вида материала направляющей, формы поперечного сечения направляющей, вида сыпучей смеси, диапазона изменения угла наклона подключены соответственно к первому, второму, третьему и четвертому входам блока вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, первый, второй, третий и четвертый выходы которого соединены соответственно с вторым входом вычислительного блока, с входом задатчика амплитуды вибрации, с входом задатчика частоты вибрации, с входом задатчика угла наклона направляющей, чувствительный элемент датчика углового положения механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, а выход датчика углового положения подключен к первому инвертирующему входу регулятора угла наклона направляющей, с вторым неинвертирующим входом и с выходом которого соединены соответственно выход задатчика угла наклона направляющей и электрический вход электродвигателя для изменения угла наклона направляющей, механический выход электродвигателя для изменения угла наклона направляющей через червячную или другую передачу механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, выходы задатчика амплитуды вибрации и задатчика частоты вибрации соединены с входом исполнительного элемента вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.).

Способ осуществляется следующим образом. Время соскальзывания или скатывания сыпучего материала по поверхности направляющей конструкции самотеком также равно времени задержки τ0, равному времени пребывания материала на весовом транспортере (как указано в известных аналоге и в прототипе), или на неподвижной наклоненной поверхности самотечной направляющей. Это время пропорционально рабочей длине направляющей L, по которой скользит или перекатывается вниз сыпучий материал, и обратно пропорционально скорости движения V массы сыпучего материала самотеком:

Поэтому для определения значения временной задержки τ0 в конкретном режиме работы наклонной направляющей длиной L нужно знать соответствующее значение скорости движения V смеси самотеком. Это знание можно получить двумя путями. Первый - измерять сразу величину скорости V, что потребует сложных и дорогостоящих неконтактных измерителей для всех весоизмерительных бесприводных самотечных наклонных направляющих, установленных в кормоцехе и в производственных животноводческих или птицеводческих помещениях сельскохозяйственного предприятия. Понятно, что такой путь связан с чрезмерными затратами и экономически нецелесообразен.

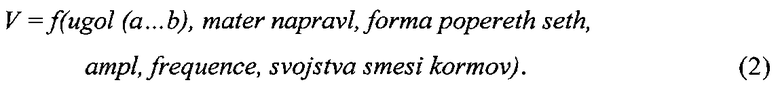

Второй путь - только один раз измерить подобным сложным и дорогостоящим измерителем (например, оптоэлектронным и т.п.) скорости самотека различных сыпучих смесей на направляющих с различными материалами их конструкций, с различными формами их поперечных сечений, в отсутствие и при наличии принудительных внешних вибраций направляющей с различными сочетаниями амплитуд и частот вынужденных колебаний. Затем по полученным опытным данным построить графические и математические модели процесса самотека сыпучей смеси. Тогда в реальных условиях производства останется только иметь данные о виде сыпучей смеси, о длине L, о материале рабочей поверхности направляющей, о форме поперечного сечения направляющей конструкции для того, чтобы вычислить по такой известной математической модели (2) сначала значение скорости движения V смеси самотеком, затем временной задержки τ0 по формуле (1) и автоматически установить технически (достаточно большая проекция усилия F(t) действия на датчик силы) и технологически (достаточно большая скорость самотека смеси V) оптимальный угол наклона направляющей конструкции по отношению к ее горизонтальному положению.

В результате с помощью вычисленного сначала значения скорости самотека смеси V, с достаточно высокой точностью определяется требуемое значение временной задержки τ0, причем весоизмеритель избавляется от достаточно дорогой, сложной и не всегда надежной системы электропривода. Это существенно расширяет стоимостные, эксплуатационные и многие другие функциональные возможности измерения расхода и дозирования сыпучих метериалов, преимущественно, кормов и кормовых смесей в животноводстве и особенно в птицеводстве.

Величина скорости перемещения (движения) V сыпучего корма (кормовой смеси) самотеком по длине L направляющей, установленной с наклоном по отношению к горизонту под углом ugol (a…b), зависит также от трения скользящих частичек корма по материалу направляющей mater napravl, от сопротивления направляющей прохождению по ней сыпучего материала в зависимости от формы поперечного сечения направляющей forma popereth seth, от размаха (от амплитуды) поперечных направлению силы тяжести искусственно вызванных колебаний направляющей ampl, от частоты этих искусственно вызванных колебаний frequence, от физико-механических свойств собственно сыпучего материала (сыпучего корма или сыпучей кормовой смеси svojstva smesi kormov.

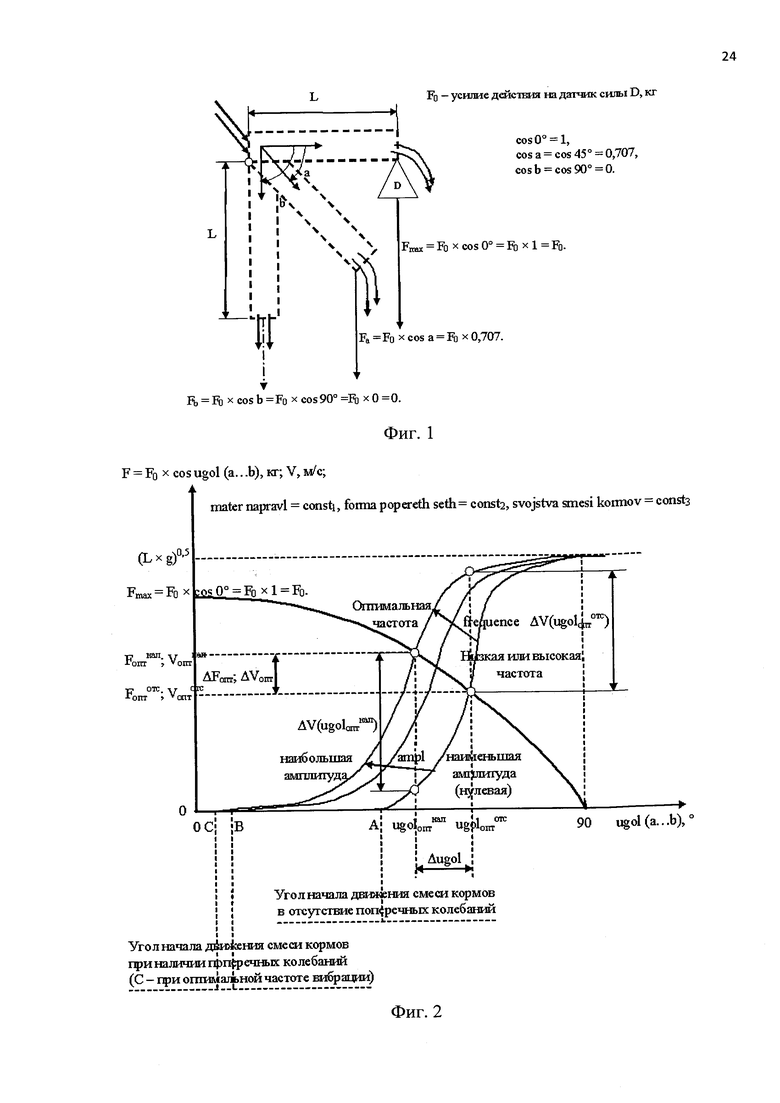

С увеличением угла наклона направляющей к горизонту от нуля (наименьшее возможное значение) до 90° (наибольшее возможное значение) вертикальная проекция силы тяжести смеси изменяется по зависимости косинуса (фиг. 1), скорость V изменяется от нуля (смесь лежит без перемещения по длине направляющей, поскольку нет движущей ее силы тяжести) до величины

где g=9,8 м/с2 - ускорение свободного падения.

При этом скорость V прямо пропорциональна амплитуде поперечных колебаний направляющей, поскольку с ростом этой амплитуды ослабевает связь частичек сыпучей смеси с направляющей (фиг. 2).

Влияние частоты вынужденных поперечных колебаний направляющей frequence на взаимную связь частичек смеси и направляющей (т.е. на значение скорости V) имеет выраженный оптимальный (колоколообразная кривая линия, перевернутая парабола) характер. При нулевой и малой частоте frequence воздействие на частицу смеси практически отсутствует, равно как и при достаточно большом значении частоты frequence, когда инерционность массы частицы не позволяет ей сдвинуться с места на направляющей и таким образом прийти в движение по ней. Один максимум скорости V в зависимости от этой частоты будет, когда все частички смеси равны по их массам и имеют одинаковую геометрическую форму. Тогда при некотором значении частоты колебаний наступает состояние резонанса и частица перемещается по направляющей под действием колебаний наиболее результативно (эффективно). Несколько многочисленных максимумов скорости V в зависимости от этой частоты будет наблюдаться по количеству выраженных различных по свойствам частичек смеси, групп частичек смеси с одинаковыми массовыми и формовыми свойствами частичек в каждой группе. При различных соответствующих значениях частоты в резонанс входят те или иные группы частиц и происходит увеличение скорости самотека сыпучего материала, тем большее, чем больше содержание в смеси данной резонирующей группы частиц. Данная группа частиц также заставляет двигаться по направляющей и остальную часть сыпучего материала.

Данные качественные зависимости имеют похожий друг на друга характер при изменении вида материала, из которого изготовлена направляющая mater napravl, и от формы ее поперечного сечения forma popereth seth, при неизменных физико-механических свойствах сыпучей смеси svojstva smesi kormov. В частном случае, отражающем характер процесса, эти условия выглядят так: mater napravl=const1, forma popereth seth=const2, svojstva smesi kormov=const3.

Поэтому достаточно построить качественные зависимости скорости V движения смеси от угла наклона ugol (a…b), от амплитуды ampl и от частоты frequence поперечных колебаний. Также для упрощения графической и затем математической модели процесса движения сыпучей смеси по направляющей можно в первом приближении считать смесь однородной, т.е. состоящей из примерно одинаковых по массе и по форме ее частичек. Тогда количество экстремумов (максимумов) взаимодействия вибрации и движения смеси равно одному и кривая линия зависимости скорости движения смеси V от частоты вибрации занимает наилучшее единственное положение (самая левая из трех кривых линий на фиг. 2).

В отсутствие вибрации (поперечных колебаний) направляющей смесь начинает движение вниз при увеличении угла наклона направляющей до значения А. При угле наклона направляющей в 90° смесь падает вниз с ускорением свободного падения и в нижнем конце направляющей приобретает скорость (L×g)0,5. При наличии вибрации (поперечных колебаний) направляющей смесь начинает движение вниз при увеличении угла наклона направляющей до меньшего чем А значения В. При угле наклона направляющей в 90° смесь также падает вниз с ускорением свободного падения и в нижнем конце направляющей также приобретает скорость (L×g)0,5.

При оптимальной для наилучшего движения смеси частоте вибрации и наибольшей амплитуде этих колебаний угол С начала движения смеси является самым меньшим по сравнению с углами А и В наклона направляющей от ее горизонтального положения. Сила тяжести смеси, находящейся на направляющей, изменяется от относительной единицы (от истинного значения Fmax=F0×cos0°=F0×1=F0) до нуля по косинусоидальной зависимости с изменением угла наклона направляющей от 0° до 90° (фиг. 1).

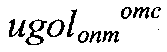

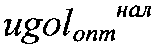

Поэтому различие Δugol между наилучшими углами наклона в отсутствие  и при наличии

и при наличии  вибрации дает прирост измеряемой величины силы тяжести и прирост расчетной скорости транспортирования смеси

вибрации дает прирост измеряемой величины силы тяжести и прирост расчетной скорости транспортирования смеси  ,

,  по сравнению с сответствующими значениями при переходе от отсутствия вибрации

по сравнению с сответствующими значениями при переходе от отсутствия вибрации  ,

,  к ее включению и наличию

к ее включению и наличию  ,

,  .

.

Вибрация направляющей со смесью дает выигрыш в скорости взвешивания сыпучего материала  при оптимальном значении угла наклона направляющей

при оптимальном значении угла наклона направляющей  для случая отсутствия вибрации. Также имеется выигрыш в скорости взвешивания сыпучего материала

для случая отсутствия вибрации. Также имеется выигрыш в скорости взвешивания сыпучего материала  при оптимальном значении угла наклона направляющей

при оптимальном значении угла наклона направляющей  для случая наличия вибрации.

для случая наличия вибрации.

Следовательно, вибрация с достаточной амплитудой колебаний и с оптимальной для данной сыпучей смеси частотой колебаний в любом случае является полезной и целесообразной. Для любых других сыпучих смесей также можно легко определить опытным путем точный вид математической модели зависимости скорости самотека смеси V от указанных в формуле (2) величин и обоснованно выбрать требуемые параметры конструкции самотечного весоизмерителя и сопоставить их с энергетическими характеристиками вибратора.

Остается найти по точной математической модели вида (2) расчетное оптимальное (наилучшее) значение технико-технологической эффективности (результативности) процесса взвешивания данной конструкцией самотечной направляющей сыпучей смеси. Надо найти баланс (компромисс), между по возможности большей составляющей силы, действующей в вертикальном направлении на силоизмерительный датчик, установленный в конце направляющей по ее длине, и по возможности большей скоростью самотека смеси. Ведь эти две технические характеристики (функции, действия) весоизмерительной направляющей и скорости самотека смеси изменяются в противоположных направлениях при одном общем направлении изменения угла наклона направляющей (аргумента обеих указанных функций). Значит, существует такое положение баланса двух технических характеристик рассматриваемого процесса и направляющей смесь конструкции, когда и вертикальная проекция силы действия на тензометрический (силоизмерительный) датчик достаточно велика и когда скорость самотека смеси также достаточно велика. И это положение баланса достигается при технически оптимальном угле наклона направляющей.

Для двух вариантов самотека смеси, при отсутствии и при наличии вибрации направляющей, имеются два соответствующих значения технически оптимальных углов наклона конструкции направляющей по отношению к горизонту:  и

и  . Видно, что первая величина всегда больше второй величины, поскольку вибрация направляющей со смесью облегчает самотек смеси при меньших углах наклона.

. Видно, что первая величина всегда больше второй величины, поскольку вибрация направляющей со смесью облегчает самотек смеси при меньших углах наклона.

Точный учет и более достоверное измерение на фоне помех большего значения силы тяжести смеси позволяет в следующих операциях (действиях) технологии кормления поголовья животных или птицы, в том числе в управляемых по экономическому критерию технологиях кормления и выращивания, использовать для расчетов и для целей управления достаточно точные результаты измерения силы тяжести сыпучей смеси и дозы смеси. Также важно достижение при этом достаточно высокой скорости взвешивания кормовой смеси в ее потоке и достаточно быстрое дозирование кормовой смеси. Оба эти факта являются достаточным основанием для того, чтобы считать процесс оптимизации режима работы весоизмерительной направляющей по углу ее наклона, по амплитуде и по частоте колебаний вынужденной искусственной вибрации осуществляемым по техническому признаку (критерию). Такое технически оптимальное управление процессом самотечного взвешивания действительно оказывает заметное влияние на точностные и на скоростные характеристики производственной технологии приготовления и раздачи кормов и потому вполне может быть названо управлением по техническому признаку.

Сущность предлагаемого изобретения поясняется фиг. 1-5. На фиг. 1 приведена геометрическая схема действия силы тяжести сыпучей смеси при различных углах наклона поверхности самотека сыпучей смеси: L - длина направляющей поверхности, м; F0 - усилие действия на датчик силы D, кг; а=45°, b=90° - углы наклона направляющей поверхности по отношению к ее горизонтальному положению, °; Fmax, Fa, Fb - соответствующие углам наклона 0°, 45°, 90° усилия действия на датчик силы D, кг.

На фиг. 2 показаны зависимости силы воздействия смеси на датчик силы F и скорости самотека смеси V от угла наклона направляющей поверхности ugol (a…b), °, при различных амплитудах ampl, В, или А, или Вт, при различных частотах frequence, Гц или кГц, при постоянных параметрах материала направляющей поверхности mater napravl=const1, формы ее поперечного сечения forma popereth seth=const2, сыпучей смеси (кормовой) svojstva smesi kormov=const3; (L×g)0,5 - скорость свободного падения смеси в конце вертикально расположенной направляющей поверхности, т.е. наклоненной на 90°; А - угол начала движения смеси кормов в отсутствие поперечных принудительных колебаний (вибрации направляющей поверхности), °; В - угол начала движения смеси кормов при наличии поперечных колебаний, °; С - угол начала движения смеси кормов при наличии поперечных колебаний при оптимальной частоте вибрации, °;  и

и  - оптимальные значения силы и скорости при наличии вынужденной вибрации с оптимальной частотой, кг и м/с;

- оптимальные значения силы и скорости при наличии вынужденной вибрации с оптимальной частотой, кг и м/с;  и

и  - оптимальные значения силы и скорости в отсутствие вынужденной вибрации, кг и м/с;

- оптимальные значения силы и скорости в отсутствие вынужденной вибрации, кг и м/с;  и

и  - выигрыши в силе и в скорости при переходе от отсутствия вибрации к ее наличию с оптимальной частотой, кг и м/с;

- выигрыши в силе и в скорости при переходе от отсутствия вибрации к ее наличию с оптимальной частотой, кг и м/с;  и

и  - оптимальные значения углов наклона при наличии вибрации с оптимальной частотой и при ее отсутствии, °;

- оптимальные значения углов наклона при наличии вибрации с оптимальной частотой и при ее отсутствии, °;  и

и  - выигрыши в скорости самотека смеси при наличии вибрации с оптимальной частотой и при ее отсутствии, м/с.

- выигрыши в скорости самотека смеси при наличии вибрации с оптимальной частотой и при ее отсутствии, м/с.

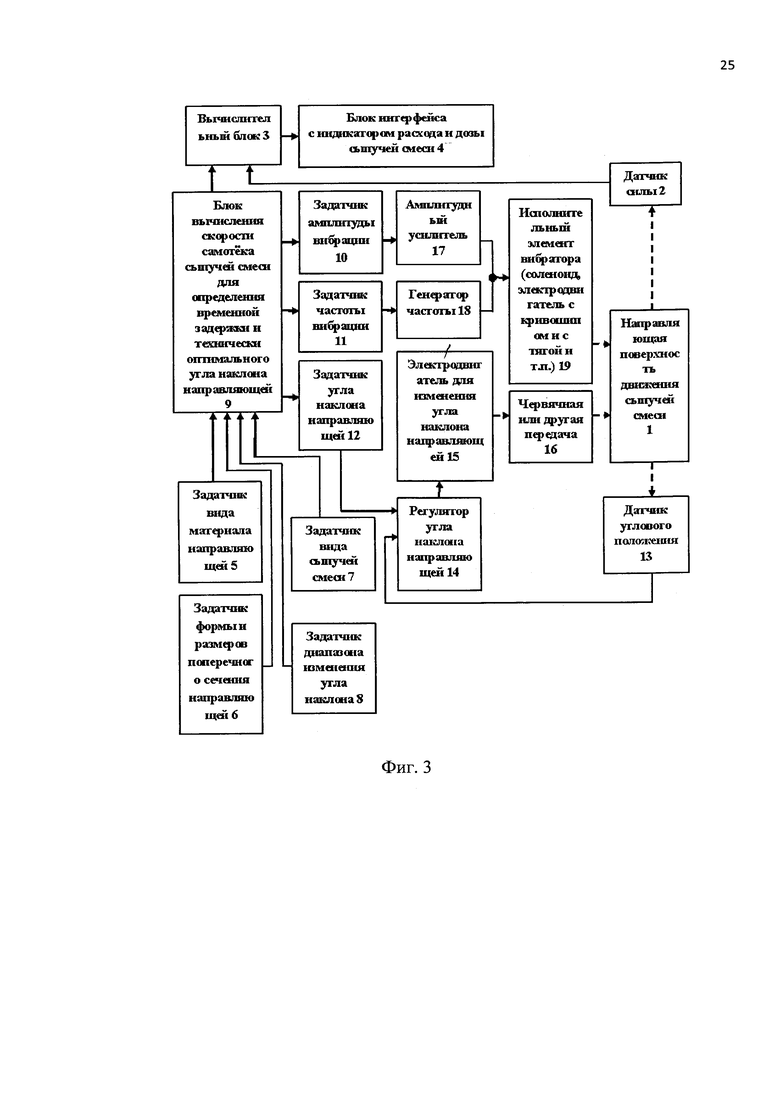

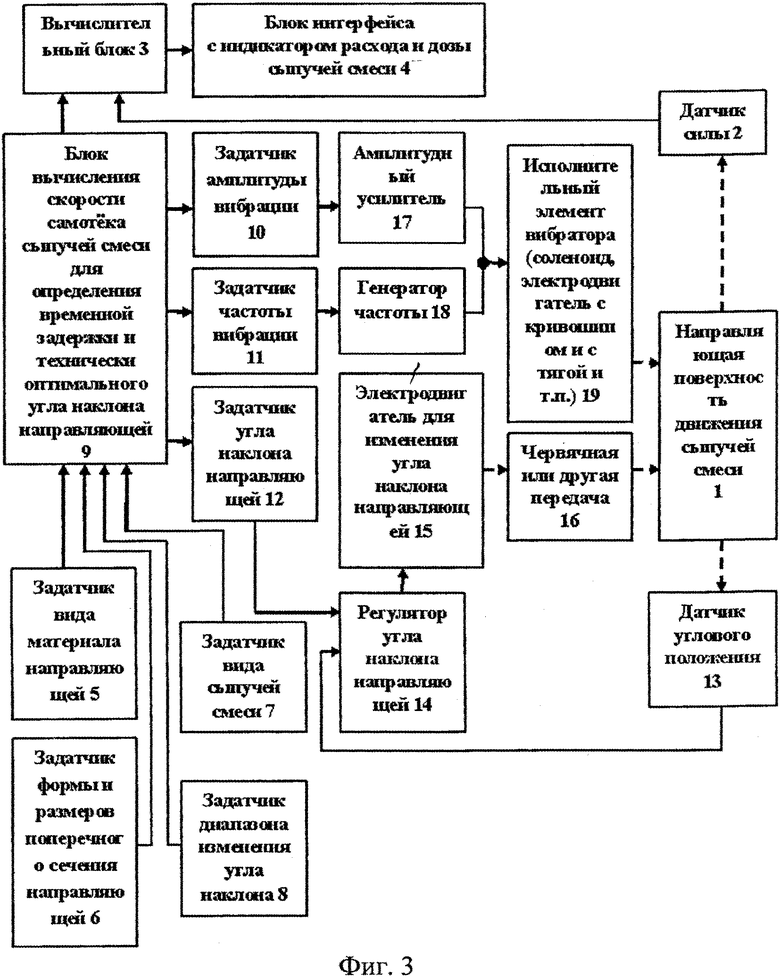

На фиг. 3 дана функциональная схема устройства по способу: 1 - направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, 2 - датчик силы, 3 - вычислительный блок, 4 - блок интерфейса с индикатором расхода и дозы сыпучей смеси, 5 - задатчик вида материала направляющей, 6 - задатчик формы поперечного сечения направляющей, 7 - задатчик вида сыпучей смеси, 8 - задатчик диапазона изменения угла наклона, 9 - блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, 10 - задатчик амплитуды вибрации, 11 - задатчик частоты вибрации, 12 - задатчик угла наклона направляющей, 13 - датчик углового положения, 14 - регулятор угла наклона направляющей, 15 - электродвигатель для изменения угла наклона направляющей, 16 - червячная или другая передача, 17 - амплитудный усилитель, 18 - генератор частоты, 19 - исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.).

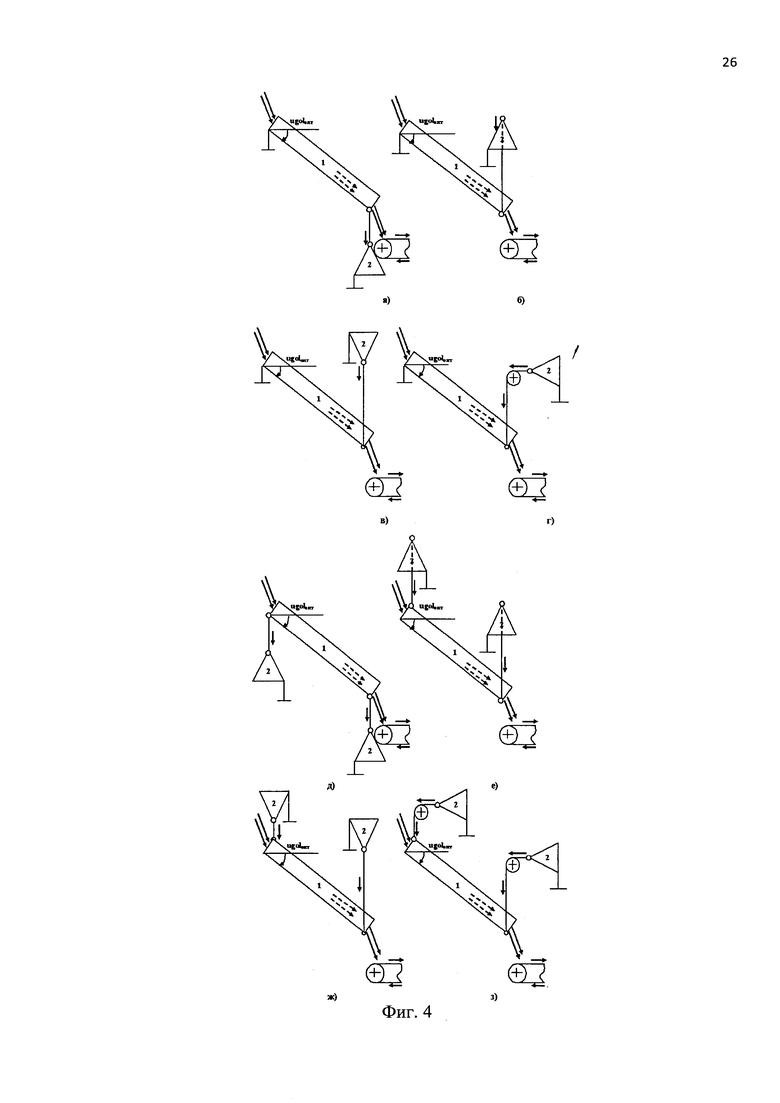

На фиг. 4 показаны варианты конструктивных схем соединения силоизмерительного тензометрического датчика, действующего на сжатие или на растяжение чувствительного элемента, с конструкцией направляющей поверхности: а, б, в, г - консольные схемы; д, е, ж, з - схемы с опорой весоизмерительной конструкции только на датчики силы.

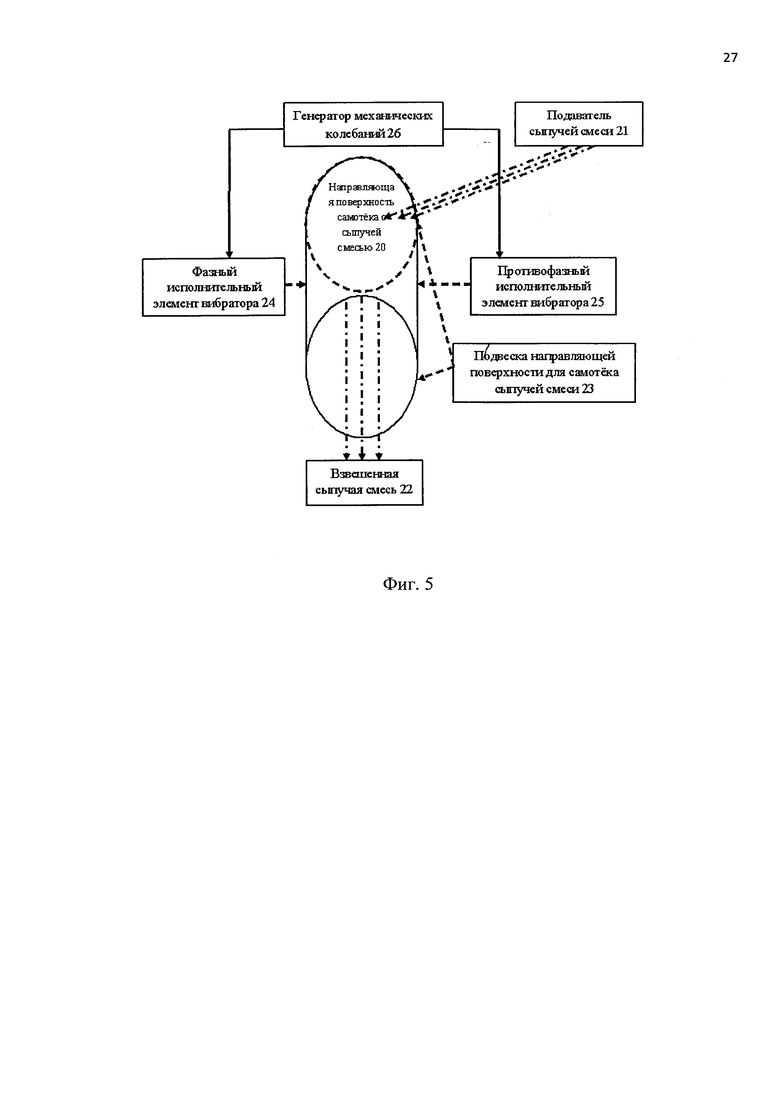

На фиг. 5 дана общая технологическая схема взвешивания самотеком при наличии установленных на противоположных краях конструкции направляющей поверхности фазного и противофазного исполнительных элементов механического вибратора: 20 - направляющая поверхность самотека с сыпучей смесью; 21 - подаватель сыпучей смеси; 22 - взвешенная сыпучая смесь; 23 - подвеска направляющей поверхности для самотека сыпучей смеси; 24 - фазный исполнительный элемент вибратора; 25 - противофазный исполнительный элемент вибратора; 26 - генератор механических колебаний.

Устройство по способу содержит направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции 1, датчик силы 2, вычислительный блок 3, выход датчика силы 2 подключен к первому входу вычислительного блока 3, блок интерфейса с индикатором расхода и дозы сыпучей смеси 4, при этом в устройство введены задатчик вида материала направляющей 5, задатчик формы поперечного сечения направляющей 6, задатчик вида сыпучей смеси 7, задатчик диапазона изменения угла наклона 8, блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей 9, задатчик амплитуды вибрации 10, задатчик частоты вибрации 11, задатчик угла наклона направляющей 12, датчик углового положения 13, регулятор угла наклона направляющей 14, электродвигатель для изменения угла наклона направляющей 15, червячная или другая передача 16, амплитудный усилитель 17, генератор частоты 18, исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.) 19, причем направляющая поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции 1 механически связана с чувствительным элементом датчика силы 2, выход которого подключен к первому входу вычислительного блока 3, выход которого соединен с входом блока интерфейса с индикатором расхода и дозы сыпучей смеси 4, выходы задатчиков вида материала направляющей 5, формы поперечного сечения направляющей 6, вида сыпучей смеси 7, диапазона изменения угла наклона 8 подключены соответственно к первому, второму, третьему и четвертому входам блока вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей 9, первый, второй, третий и четвертый выходы которого соединены соответственно с вторым входом вычислительного блока 3, с входом задатчика амплитуды вибрации 10, с входом задатчика частоты вибрации 11, с входом задатчика угла наклона направляющей 12, чувствительный элемент датчика углового положения 13 механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции 1, а выход датчика углового положения 13 подключен к первому инвертирующему входу регулятора угла наклона направляющей 14, с вторым неинвертирующим входом и с выходом которого соединены соответственно выход задатчика угла наклона направляющей 12 и электрический вход электродвигателя для изменения угла наклона направляющей 15, механический выход электродвигателя для изменения угла наклона направляющей 15 через червячную или другую передачу 16 механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции 1, выходы задатчика амплитуды вибрации 10 и задатчика частоты вибрации 11 соединены с входом исполнительного элемента вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.) 19.

Устройство работает следующим образом. Изначально известны и соответственно заданы в виде материальных сигналов вид и, следовательно, требуемые физико-механические свойства направляющей поверхности весоизмерительной конструкции. Это осуществляется посредством задатчика вида материала направляющей 5. Одновременно известна форма и размеры поперечного сечения направляющей поверхности весоизмерительной конструкции, которые сильно влияют на величину механического воздействия направляющей поверхности весоизмерительной конструкции на сыпучую смесь в ее потоке. Это производится посредством задатчика формы и размеров поперечного сечения направляющей 6. При выборе вида сыпучей смеси для ее непрерывного в потоке взвешивания и дозирования следует ввести в устройство данные о физико-механических свойствах сыпучей смеси, что и выполняется посредством задатчика вида сыпучей смеси 7. Диапазон значений углов наклона направляющей поверхности весоизмерительной конструкции, внутри которого автоматически будет происходить поиск наибольшего значения величины произведения косинуса этого угла и расчетной скорости движения сыпучей смеси при этом угле, задается при помощи задатчика диапазона изменения угла наклона 8 и составляет от 0 до 90 угловых градусов.

Указанные сведения передаются в блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей 9, в котором по математическим зависимостям (2) и (1) вычисляются соответственно значение расчетной скорости самотека сыпучей смеси V и значение временной задержки τ0 сыпучей смеси на направляющей поверхности весоизмерительной конструкции от момента времени поступления смеси на направляющую до момента времени схода смеси с направляющей.

Блок вычисления 9 перебирает значения переменных и их сочетаний. В нем строится первая зависимость - косинуса угла наклона в заданном диапазоне углов наклона. Также строится вторую зависимость - скорости движения сыпучей смеси в том же диапазоне. Одновременно строится третья зависимость - произведения косинуса этого угла и расчетной скорости движения сыпучей смеси опять в том же диапазоне, причем в вариантах отсутствия и наличия вибрации.

Известными математическими методами в блоке вычисления 9 находится в варианте отсутствия вибрации наибольшее значение величины произведения косинуса этого угла и расчетной скорости движения сыпучей смеси при этом угле и соответствующее этому наибольшему значению режимное (рабочее) значение технически оптимального угла наклона. Сразу же определяются режимные значения скорости самотека сыпучей смеси  в отсутствие вибрации и временной задержки

в отсутствие вибрации и временной задержки  сыпучей смеси на направляющей поверхности весоизмерительной конструкции. Данные о

сыпучей смеси на направляющей поверхности весоизмерительной конструкции. Данные о  передаются в вычислительный блок 3, в который также поступает сигнал от датчика силы 2 и в котором по известным математическим моделям работы аналогичных устройств формируются сигналы массового расхода сыпучей смеси во времени и сигналы дозирования сыпучей смеси по ее массе в отсутствие принудительной вибрации направляющей поверхности весоизмерительной конструкции.

передаются в вычислительный блок 3, в который также поступает сигнал от датчика силы 2 и в котором по известным математическим моделям работы аналогичных устройств формируются сигналы массового расхода сыпучей смеси во времени и сигналы дозирования сыпучей смеси по ее массе в отсутствие принудительной вибрации направляющей поверхности весоизмерительной конструкции.

Если решено использовать вибрацию направляющей поверхности весоизмерительной конструкции для облегчения движения сыпучей смеси самотеком, то уже на стадии задания физико-механических свойств сыпучей смеси блок вычисления 9 определяет соответствующие данной смеси амплитуду и частоту вынужденных колебаний при вибрации. Тогда в блоке вычисления 9 определяются другие режимные значения угла наклона, скорости самотека сыпучей смеси  при наличии вибрации и соответствующей временной задержки

при наличии вибрации и соответствующей временной задержки  сыпучей смеси на направляющей поверхности весоизмерительной конструкции при вибрации. Данные о

сыпучей смеси на направляющей поверхности весоизмерительной конструкции при вибрации. Данные о  передаются в вычислительный блок 3, и в нем формируются сигналы массового расхода сыпучей смеси во времени или сигналы дозирования сыпучей смеси по ее массе при наличии принудительной вибрации.

передаются в вычислительный блок 3, и в нем формируются сигналы массового расхода сыпучей смеси во времени или сигналы дозирования сыпучей смеси по ее массе при наличии принудительной вибрации.

Математическое моделирование значений сигналов соответствующих физических величин должно подкрепляться их действием на материальные объекты с помощью материальных средств. И это непременное условие изобретения реализуется по указаниям блока вычисления 9 посредством сформированных в нем сигналов заданиями режимных сигналов амплитуды вибрации, частоты вибрации в задатчике амплитуды вибрации 10, в задатчике частоты вибрации 11, в задатчике вида сыпучей смеси 7. Сигнал измеренного угла наклона от датчика углового положения 13 сравнивается в регулятор угла наклона направляющей 14 с заданным сигналом от задатчика угла наклона направляющей 12, и выходной сигнал регулятора угла наклона направляющей 14 заставляет работать электродвигатель для изменения угла наклона направляющей 15. Посредством механической червячной или другой передачи 16 юстирующий (подстраивающий) электропривод устройства изменяет в нужную сторону и на необходимое значение угол наклона направляющей поверхности движения сыпучей смеси 1.

При этом амплитудный усилитель 17 и генератор частоты 18 на соединении их выходов (как, например, у обычного регулируемого настольного прибора-генератора частоты) формируют общий для них сигнал требуемой амплитуды и частоты. Исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.) 19, соединенный механически определенным образом с направляющей поверхностью движения сыпучей смеси 1, заставляет ее принудительно вибрировать в плоскости, перпендикулярной направлению измеряемой силы тяжести. Поэтому вынужденные колебания конструкции весоизмерителя на точность измерения силы веса этой конструкции с движущейся по ней сыпучей смесью не влияют.

Расширяются функциональные возможности способа и устройства для осуществления такого автоматизированного технически оптимального управления, причем без использования дополнительной энергии и сложных прецезионных конструкций и режимов их работы для перемещения сыпучей смеси при ее взвешивании и дозировании. В полной мере учитываются физико-механические свойства материала конструкции и форма поперечного сечения направляющей поверхности весоизмерительной конструкции, угол ее наклона для осуществления самотека кормовой смеси или составляющих эту смесь кормов. Также учитываются амплитуда и частота облегчающей самотек искусственно вызванной вибрации направляющей со смесью, физико-механические свойства сыпучих кормов или сыпучих кормовых смесей и других сыпучих материалов.

Описание чертежей

Фиг. 1. Геометрическая схема действия силы тяжести сыпучей смеси при различных углах наклона поверхности самотека сыпучей смеси: L - длина направляющей поверхности, м; F0 - усилие действия на датчик силы D, кг; а=45°, b=90° - углы наклона направляющей поверхности по отношению к ее горизонтальному положению, °; Fmax, Fa, Fb - соответствующие углам наклона 0°, 45°, 90° усилия действия на датчик силы D, кг

Фиг. 2. Зависимости силы воздействия смеси на датчик силы F и скорости самотека смеси V от угла наклона направляющей поверхности ugol (a…b), °, при различных амплитудах ampl, В, или А, или Вт, при различных частотах frequence, Гц или кГц, при постоянных параметрах материала направляющей поверхности mater napravl=const1, формы ее поперечного сечения forma popereth seth=const2, сыпучей смеси (кормовой) svojstva smesi kormov=const3; (L×g)0,5 - скорость свободного падения смеси в конце вертикально расположенной направляющей поверхности, т.е. наклоненной на 90°; А - угол начала движения смеси кормов в отсутствие поперечных принудительных колебаний (вибрации направляющей поверхности), °; В - угол начала движения смеси кормов при наличии поперечных колебаний, °; С - угол начала движения смеси кормов при наличии поперечных колебаний при оптимальной частоте вибрации, °;  и

и  - оптимальные значения силы и скорости при наличии вынужденной вибрации с оптимальной частотой;

- оптимальные значения силы и скорости при наличии вынужденной вибрации с оптимальной частотой;  и

и  - оптимальные значения силы и скорости в отсутствие вынужденной вибрации;

- оптимальные значения силы и скорости в отсутствие вынужденной вибрации;  и

и  - выигрыши в силе и в скорости при переходе от отсутствия вибрации к ее наличию с оптимальной частотой;

- выигрыши в силе и в скорости при переходе от отсутствия вибрации к ее наличию с оптимальной частотой;  и

и  - оптимальные значения углов наклона при наличии вибрации с оптимальной частотой и при ее отсутствии;

- оптимальные значения углов наклона при наличии вибрации с оптимальной частотой и при ее отсутствии;  и

и  - выигрыши в скорости самотека смеси при наличии вибрации с оптимальной частотой и при ее отсутствии

- выигрыши в скорости самотека смеси при наличии вибрации с оптимальной частотой и при ее отсутствии

Фиг. 3. Функциональная схема устройства по способу: 1 - направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, 2 - датчик силы, 3 - вычислительный блок, 4 - блок интерфейса с индикатором расхода и дозы сыпучей смеси, 5 - задатчик вида материала направляющей, 6 - задатчик формы поперечного сечения направляющей, 7 - задатчик вида сыпучей смеси, 8 - задатчик диапазона изменения угла наклона, 9 - блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, 10 - задатчик амплитуды вибрации, 11 - задатчик частоты вибрации, 12 - задатчик угла наклона направляющей, 13 - датчик углового положения, 14 - регулятор угла наклона направляющей, 15 - электродвигатель для изменения угла наклона направляющей, 16 - червячная или другая передача, 17 - амплитудный усилитель, 18 - генератор частоты, 19 - исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.).

Фиг. 4. Варианты конструктивных схем соединения силоизмерительного тензометрического датчика, действующего на сжатие или на растяжение чувствительного элемента, с конструкцией направляющей поверхности: а, б, в, г - консольные схемы; д, е, ж, з - схемы с опорой весоизмерительной конструкции только на датчики силы.

Фиг 5. Общая технологическая схема взвешивания самотеком при наличии установленных на противоположных краях конструкции направляющей поверхности фазного и противофазного исполнительных элементов механического вибратора: 20 - направляющая поверхность самотека с сыпучей смесью; 21 - подаватель сыпучей смеси; 22 - взвешенная сыпучая смесь; 23 - подвеска направляющей поверхности для самотека сыпучей смеси; 24 - фазный исполнительный элемент вибратора; 25 - противофазный исполнительный элемент вибратора; 26 - генератор механических колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2287136C1 |

| Устройство для дозирования сыпучего материала | 1983 |

|

SU1137328A1 |

| Устройство для весового непрерывного дозирования сыпучих материалов | 2022 |

|

RU2799982C1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1984 |

|

SU1217670A2 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| Дозатор непрерывного действия | 1987 |

|

SU1506286A1 |

| ДОЗАТОР ВЕСОВОЙ | 2019 |

|

RU2721720C1 |

| СИСТЕМА ИМИТАЦИИ НЕВЕСОМОСТИ МНОГОЗВЕННЫХ МЕХАНИЗМОВ | 2008 |

|

RU2402470C2 |

| Весовой дозатор непрерывного действия | 1986 |

|

SU1394056A1 |

Группа изобретений относится к области сельского хозяйства. Способ предусматривает расположение направляющей сыпучую смесь поверхности весоизмерительной конструкции под углом наклона к ее горизонтальному положению, подачу сыпучей смеси на верхнюю часть направляющей поверхности и прием сыпучей смеси с нижней части направляющей поверхности, скольжение и скатывание самотеком под действием силы земного притяжения частичек сыпучей смеси вниз по направляющей поверхности, измерение вертикального усилия суммы сил тяжести весоизмерительной конструкции и находящегося на ее направляющей поверхности движущейся самотеком сыпучей смеси, вычисление массового расхода сыпучей смеси в единицу времени и осуществление весового дозирования сыпучей смеси в расположенную ниже емкость или в линию раздачи сыпучей смеси. Задают в виде чисел длину, физико-механические свойства материала и форму поперечного сечения направляющей поверхности, физико-механические свойства сыпучей смеси, диапазон изменения угла наклона направляющей поверхности весоизмерительной конструкции от нуля до 90°. Дополнительно осуществляют колебания или вибрацию направляющей поверхности в горизонтальной плоскости, регулируют амплитуду и частоту колебаний при вибрации, измеряют угол наклона направляющей поверхности, вычисляют значение скорости движения взвешиваемой и дозируемой смеси самотеком за счет силы земного тяготения. Вычисляют величину произведения косинуса измеренного угла наклона направляющей поверхности и вычисленного значения скорости движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения и определяют наибольшее значение этого произведения и соответствующее этому наибольшему значению значение технически оптимального угла наклона направляющей поверхности. Затем формируют заданный сигнал угла наклона направляющей поверхности, сравнивают измеренный угол со сформированным заданным сигналом угла наклона направляющей поверхности и регулируют угол наклона конструкции. Устройство содержит направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции (1), датчик силы (2), вычислительный блок (3), блок интерфейса с индикатором расхода и дозы сыпучей смеси (4). В устройство введены задатчик вида материала направляющей (5), задатчик формы поперечного сечения направляющей (6), задатчик вида сыпучей смеси (7), задатчик диапазона изменения угла наклона (8), блок вычисления скорости самотека сыпучей смеси для определения временной задержки и угла наклона направляющей (9), задатчик амплитуды вибрации (10), задатчик частоты вибрации (11), задатчик угла наклона направляющей (12), датчик углового положения (13), регулятор угла наклона направляющей (14), электродвигатель для изменения угла наклона направляющей (15), червячная или другая передача (16), амплитудный усилитель (17), генератор частоты (18), исполнительный элемент вибратора (19). Обеспечивается отказ от энергии внешнего источника, использование для транспортировки смеси в процессе взвешивания в ее потоке за счет энергии только земного тяготения, осуществление движения взвешиваемой сыпучей смеси самотеком по направляющей поверхности, а также обеспечивается автоматическая установка такого угла наклона направляющей поверхности, при котором вертикальная проекция силы тяжести взвешиваемой смеси и скорость движения взвешиваемой смеси самотеком имеют достаточно большие значения из соответствующих диапазонов их возможных значений, а величина произведения указанных двух технических и одновременно технологических величин имеет наибольшее значение. 2 н.п. ф-лы, 5 ил.

1. Способ управления технически оптимальным углом наклона неподвижной направляющей поверхности движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения при приготовлении и раздаче кормов и кормовых смесей в животноводстве и птицеводстве, включающий в себя расположение направляющей сыпучую смесь поверхности весоизмерительной конструкции под углом наклона к ее горизонтальному положению, подачу сыпучей смеси на верхнюю часть направляющей поверхности весоизмерительной конструкции и прием сыпучей смеси с нижней части направляющей поверхности весоизмерительной конструкции, скольжение и скатывание самотеком под действием силы земного притяжения частичек сыпучей смеси вниз по направляющей поверхности весоизмерительной конструкции при достаточном для этого процесса значении угла ее наклона к ее горизонтальному положению, измерение вертикального усилия суммы сил тяжести весоизмерительной конструкции и находящегося на ее направляющей поверхности движущейся самотеком сыпучей смеси, вычисление массового расхода сыпучей смеси в единицу времени и осуществление весового дозирования сыпучей смеси в расположенную ниже емкость или в линию раздачи сыпучей смеси, отличающийся тем, что задают в виде чисел длину, физико-механические свойства материала и форму поперечного сечения направляющей поверхности весоизмерительной конструкции, физико-механические свойства сыпучей смеси, диапазон изменения угла наклона направляющей поверхности весоизмерительной конструкции от нуля до 90°, дополнительно осуществляют колебания или вибрацию направляющей поверхности весоизмерительной конструкции в горизонтальной плоскости, регулируют амплитуду и частоту колебаний при вибрации, измеряют угол наклона направляющей поверхности, вычисляют значение скорости движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения в зависимости от угла наклона направляющей поверхности, от физико-механических свойств материала и от формы поперечного сечения направляющей поверхности весоизмерительной конструкции, от амплитуды и частоты колебаний при вибрации, от физико-механических свойств сыпучей смеси, вычисляют в диапазоне изменения угла наклона направляющей поверхности весоизмерительной конструкции от нуля до 90° величину произведения косинуса измеренного угла наклона направляющей поверхности и вычисленного значения скорости движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения и определяют наибольшее значение этого произведения и соответствующее этому наибольшему значению значение технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции, формируют заданный сигнал технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции, сравнивают измеренный угол наклона направляющей поверхности с сформированным заданным сигналом технически оптимального угла наклона направляющей поверхности весоизмерительной конструкции и регулируют угол наклона направляющей поверхности весоизмерительной конструкции.

2. Устройство управления технически оптимальным углом наклона неподвижной направляющей поверхности движения взвешиваемой и дозируемой сыпучей смеси самотеком за счет силы земного тяготения при приготовлении и раздаче кормов и кормовых смесей в животноводстве и птицеводстве содержит направляющую поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, датчик силы, вычислительный блок, выход датчика силы подключен к первому входу вычислительного блока, блок интерфейса с индикатором расхода и дозы сыпучей смеси, отличающееся тем, что в устройство введены задатчик вида материала направляющей, задатчик формы поперечного сечения направляющей, задатчик вида сыпучей смеси, задатчик диапазона изменения угла наклона, блок вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, задатчик амплитуды вибрации, задатчик частоты вибрации, задатчик угла наклона направляющей, датчик углового положения, регулятор угла наклона направляющей, электродвигатель для изменения угла наклона направляющей, червячная или другая передача, амплитудный усилитель, генератор частоты, исполнительный элемент вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.), причем направляющая поверхность движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции механически связана с чувствительным элементом датчика силы, выход которого подключен к первому входу вычислительного блока, выход которого соединен с входом блока интерфейса с индикатором расхода и дозы сыпучей смеси, выходы задатчиков вида материала направляющей, формы поперечного сечения направляющей, вида сыпучей смеси, диапазона изменения угла наклона подключены соответственно к первому, второму, третьему, и четвертому входам блока вычисления скорости самотека сыпучей смеси для определения временной задержки и технически оптимального угла наклона направляющей, первый, второй, третий и четвертый выходы которого соединены соответственно с вторым входом вычислительного блока, с входом задатчика амплитуды вибрации, с входом задатчика частоты вибрации, с входом задатчика угла наклона направляющей, чувствительный элемент датчика углового положения механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, а выход датчика углового положения подключен к первому инвертирующему входу регулятора угла наклона направляющей, с вторым неинвертирующим входом и с выходом которого соединены соответственно выход задатчика угла наклона направляющей и электрический вход электродвигателя для изменения угла наклона направляющей, механический выход электродвигателя для изменения угла наклона направляющей через червячную или другую передачу механически связан с направляющей поверхностью движения взвешиваемой и дозируемой сыпучей смеси в весоизмерительной конструкции, выходы задатчика амплитуды вибрации и задатчика частоты вибрации соединены с входом исполнительного элемента вибратора (соленоид, электродвигатель с кривошипом и с тягой и т.п.).

| Автоматический дозатор кормов | 1981 |

|

SU961615A1 |

| SU 1485024 A1, 07.06.1989 | |||

| Дозатор сыпучих материалов | 1988 |

|

SU1571413A1 |

| US 4379439 A1, 12.04.1983. | |||

Авторы

Даты

2016-09-10—Публикация

2014-10-29—Подача