Изобретение относится к прокатному производству.

Известно устройство для автоматического регулирования толщины полосы на непрерывном стане, содержаш.ее снстемы управления скорости прокатных двигателей, измеритель отклонения толщины в одном из межклетевых промежутков и блок регулируемого запаздывания, соединенный с каналами согласованного воздействия на скорости предыдущих относительно указанного измерителя толщины клетей, а также дополнительные каналы, соединенные через дополнительные, соответствующие каждой клети, блоки регулируемого запаздывания с блоками управления скоростью всех предыдущих и одной последующей клети.

Недостатки известного устройства следующие.

Измерение толщины осуществляется в одном из межклетевых промежутков, что не позволяет учитывать влияние пеизмеряемых возмущений (условия смазки, температурное расщирение валков, колебание механических свойств полосы) на отклонение толщины в последующих клетях, и, следовательно, снижает точность регулирования.

Не используются регулирующие воздействия на растворы между валками, что ограничивает диапазон рег лирования толщины.

Отсутствует контроль за фактическим значением межклетевых натяжений, что может привести к ухудщению качества или даже обрыву полосы.

Запаздывания между измерителем толщины в одном из первых межклетевых промежутков и выходными клетями стана велики, что снижает точность реализации этих заназдываний и работы регулятора в целом.

Не предусмотрена автоматическая настрой0ка всех параметров каналов регулирования по возмущению в зависимости от сортамента прокатки, что снижает точность работы регулятора.

Цель изобретения - повышение точности

5 прокатки.

Для этого адаптивный регулятор для kклетьевого стана содержит измерители отклонений натяжения и толщины полосы перед каждой г-ой клетью и соответствующие каж0дой i-ой клети два сумматора, выходы которых подключены соответственно к входам систем управления скоростью приводного двигателя и раствором между валками этой клети, а также один матричный преобразователь, каждый из которых содержит (k-i+) параллельных канала преобразования; выходы указанных измерителей отклонения натяжения и толщины каждой клети подключены соответственно непосредс11ве) и через блок, мо0делирующий запаздывание от измерителя толщииы до следующей за ним клети, к входам соответствующего этой i-oii клети матричного преобразователя, а выходы каналов преобразования последнего - к входам указанных су:,1.маторов i-ой и всех предыдущих клетей, причем указанные каналы преобразования содержат вычислительные блоки, которые моделируют передаточные функции клетей и электроприводов, соответствующие заданному режиму прокатки в сочетании, обеспечивающем инвариантность выходной толщ-кны н переднего натяжения каждой клети по отношению к отклонениям входной толщины, заднего натяжения и неизмеряемых возмущений на входах всех предществующих клетей.

С целью дальнейшего повышения регулирования толщины и натяжения полосы при изменении сортамента, режима и скорости прокатки предусмотрено дополнительное вычислительное устройство, корректирующее коэффициенты и параметры передаточных функций вычислительных блоков матрич1 ых преобразователей и блоков регулируемого запаздывания в зависимости от сортамента, режима и скорости прокатки в соответствии с данными, заложенными в память и/или поступающими от датчиков технологических параметров прокатки.

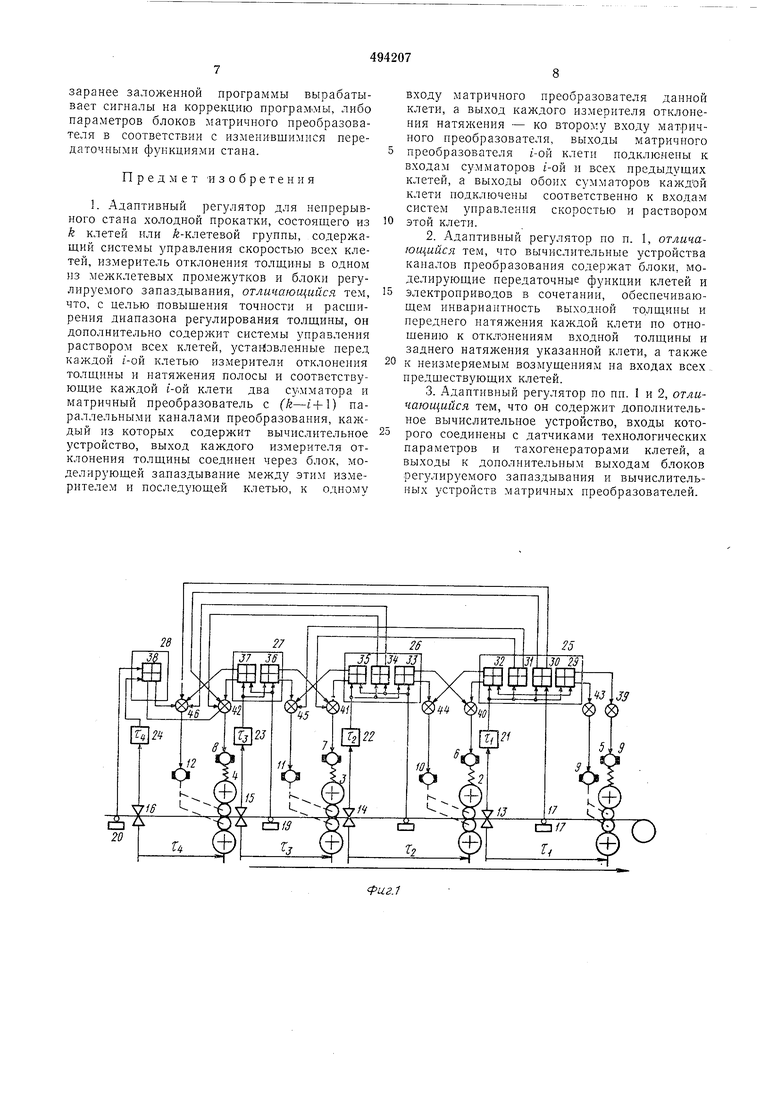

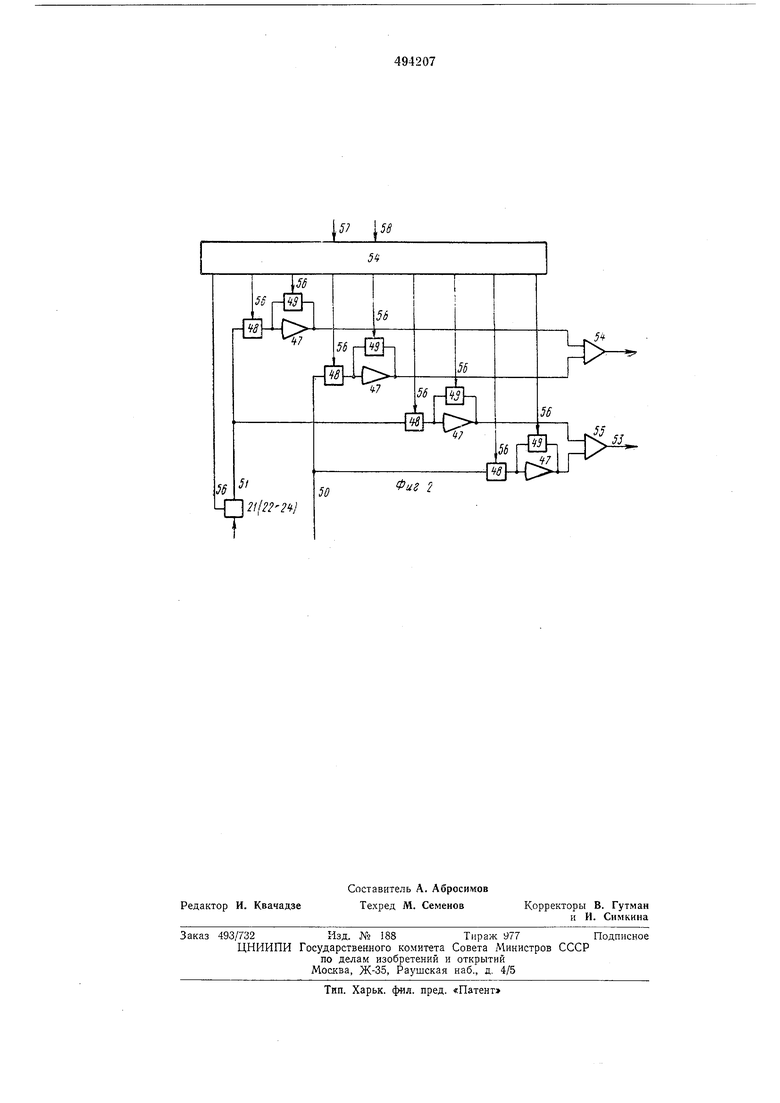

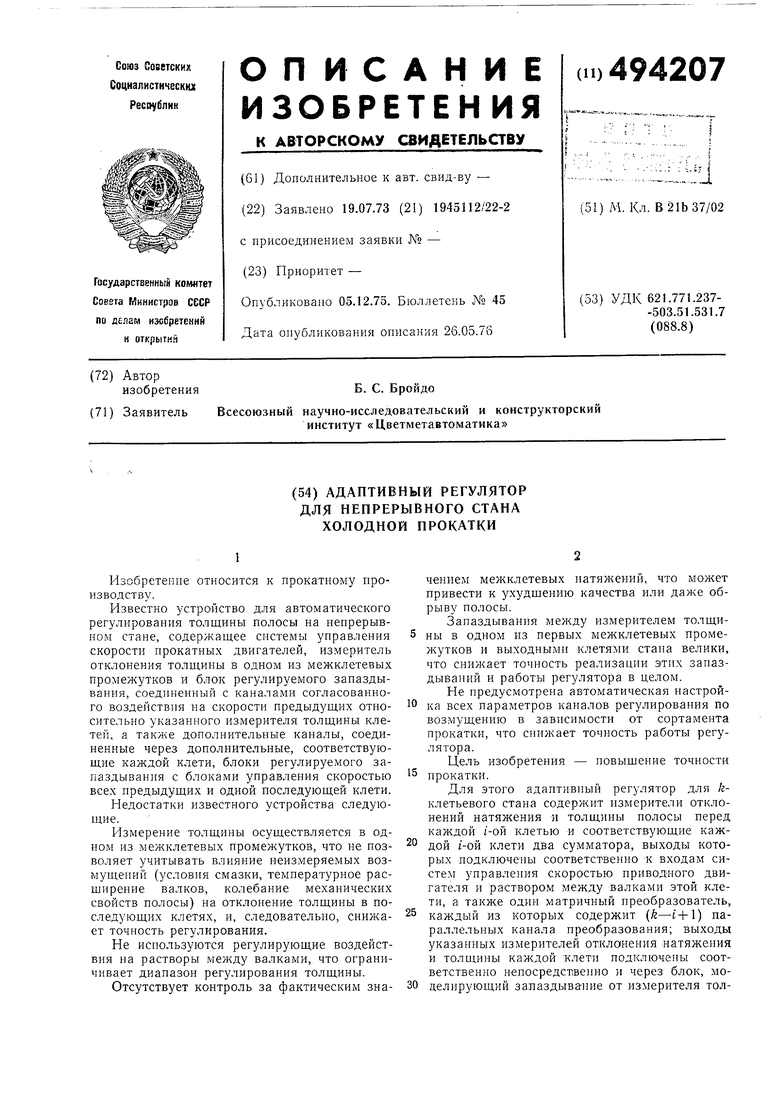

На фиг. 1 представлена блок-схема предлагаемого регулятора для й-клетевого непрерывного стана (k 4:) на фиг. 2 - один из вариантов реализации вычислительного блока матричного преобразователя в виде аналогового вычислительного устройства.

Регулятор содержит четыре клети /-4 стана, системы управления раствором между валками 5-8 и скоростью приводных двигателей 9-12. На выходе из клетей 2-4 и на входе стана установлены измерители 13-16 отклонения толщины и натяжения 17-20.

Указанные измерители толщины подключены через блок регулируемого запаздывания, а измерители натяжения непосредственно подключены к входам матричных преобразователей 35-28. Каждый матричный преобразователь содержит (k-i+l) параллельных канала преобразования 29-32, 33-35, 36-37 и 38 соответственно. Каждый из указанных каналов содержит вычислительный блок с двумя входами и двумя выходами, который содержит элементы, моделирующие передаточные функции клетей и электроприводов стана. Каждый из входов каладого матричного преобразователя 28-2-5 образован

Л, 51,% +

А, В ч Z., -Ь Bfi Z.. - ) 9 / ,

А-;; + ВШ. + ВШ, . -Ь , + ,

/jf) -- ОоЛо

2з - .

ооъединением однои-.1енных входов всех входящих в него вычислительных блоков 29-33. Одноименные выходы вычислительных блоков каждого матричного преобразователя подключены соответственно к входам сумматоров 5.9-42 н 43-46 одной последующей и всех предыдущих клетей, выходы сумматоров 39- 42 - к входам систем 5-8 управления раствором, а выходы сумматоров 43-46 - к входам систем управления скоростью 9-12.

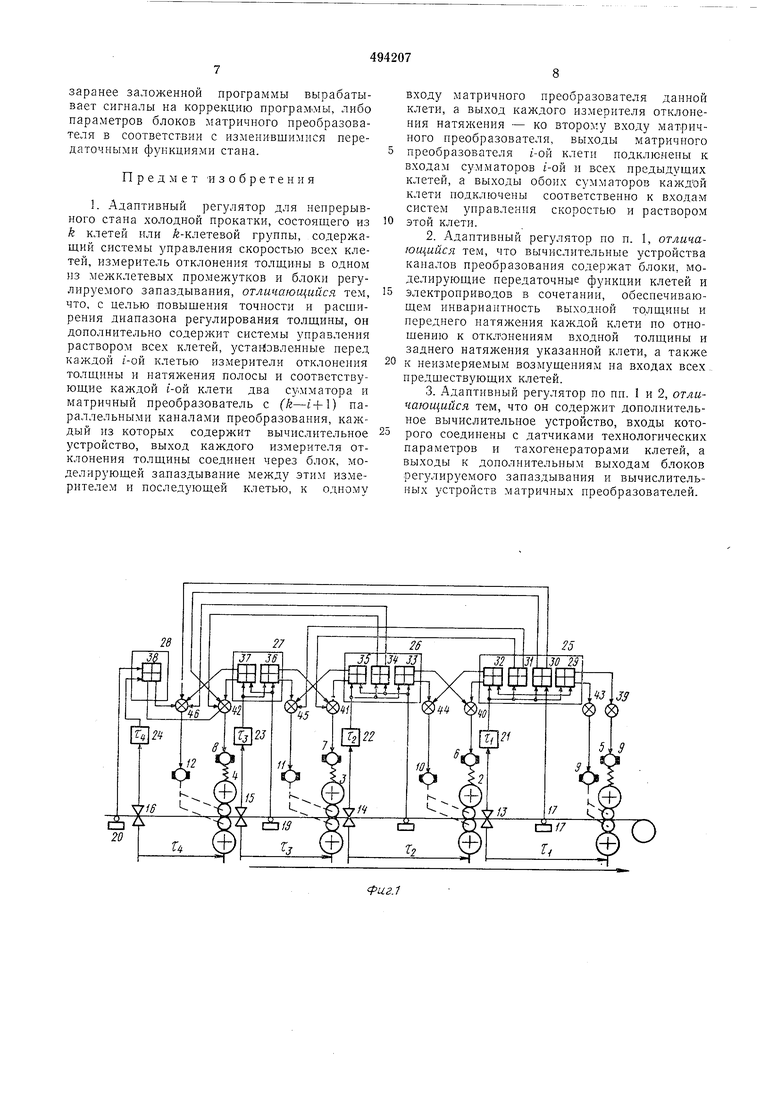

Каждый вычислительный блок матричного преобразователя может быть реализован, на пример, в виде аналогового вычисл1 тельного устройства, собранного на операционных усилителях, как это показано на фит. 2. Операционные усилители 47, к входу которых подключены пассивные двухнолюсники 48, а в цень обратной связи - двухполюсники 49, моделируют требуемые передаточные функции матричного преобразователя по соответствующему каналу.

Вход 50 блока подключен к входам двух двухполюсников 48 непосредственно, а к входу 51 блока, подключенному к входам двух остальных двухполюсников, присоединен выход упомянутого блока регулируемого запаздывания (22-24). Выходы усилителей 47 подключены попарно к входам двух сумматоров 54 и 55, выходы которых 52 и 53 являются выходами вычислительного блока. Двухполюсники 4(§-и 49 и блоки 21-24, моделирующие запаздывание, имеют дополннтельные входы 56, подключенные к выходу корректирующего вычислительного устройства 54, с помощью которых параметры указа1нных двухПОЛЮ.СНИКОВ и блоков известным способом могут изменяться в соответствии с сортаментом, режимом и скоростью прокатки по сигналам датчиков технологических параметров и/или программного устройства, подключенных к входам 55, 56 вычислительного устройства 54.

При работе регулятора сигналы отклонения толщины или натяжения полосы на входе стана и в любом межклетевом промежутке вызывают такое изменение растворов и скоростей последующей и всех предыдущих клетей, чтобы скомпенсировать возникшее отклонение на выходе последующей клети.

Для обоснования структуры и работы устройства рассмотрим систему матричных уравнений для L-изображений приращений переменных, описывающих работу трехклетевого непрерывного стана, при нулевых начальных условиях:

SlPP.,

, , A7i;) -вектор регул11руемых переменных; Zj- +1 (АЯог, ДГо,-) - вектор измеряемых воз1мущений; Уг(п:, Ad;) - вектор управляющих переменных; АЯ, АГ, Ал, Ас/ - приращения толщины полосы межклетевого натяжения, скорости приводного двигателя и раствора между валками: f (1,2,3) -номер клети: 0,1 -индексы сторон входа и выхода клети; BJ.., БJ) - матрицы размером 2X2, элементами которых являются передаточные функции клетей и электроприводов; Bi diag(e , 1) -диагональная матрица, содержащая оператор запаздывания. Появление добавочных слагаемых в каждой последующей строке (1) отражает, как известно, наличие обратных связей между смежными клетями через скорость входа в последующую клеть. Запищем (1) и (2) в виде двух матричных уравнений X |3i(S + Cb)+P2V(3) Р-/,(4) - составные векторы - блочные матрицы и сформируем вектор управления в соответствии с уравнением v 6,(S+U),(7) где 6i - подлежащий определению оператор. Рещая совместно (3) и (7), находим: x((3i + Mi)(S + U)(8) Из (8) видно, что условие инвариантности /, относительно L, и может быть записано в виде Pl+P26l 0, 6, -р2-р1 (9) Учитывая определения матриц ) и (6) легко показать, что 6i - нижняя квазитреугольная блочная матрица, имеющая вид: DS1 О О D, О iMlD y D, где Z)J.) -матрицы передаточных функций размером 2x2, элементы которых могут быть выражены через известные передаточные функции всех клетей и электроприводов с помощью уравнения (9). Уравнение (7) можно записать в виде системы матричных уравнений Y, DjlZ, V 2 + DyoZy Y, D, + , + Din,, которая подтверждает предложенную структуру матричных преобразователей и и. соедппение с сум-маторами управляющих переменных. Структура блоков, входящих в матричный преобразователь, легко получается, например, из первого уравнепия (11), в соответствии с которым dfjiKS) рЯо, ld№) )J дГо, где - элементы матрицы Djj (дробнорациональные функции оператора Лапласа 5), или Ал1 --:й;,-(5)ЛЯ,, + ,(5)ДГ,. Adi (S) + 4J(5)Ar, Приращение толщииы ДЯо; на входе в (г-ую) клеть моделируется по сигналу измерителя отклонения толщины на выходе (i + 1)-ои с помощью блока с регулируемым запаздыванием Ti-т:Mi, где r.ui запаздывание от выхода из (i + 1)-ой клети, до установленного за ней измерителя отклонения толщины. Уравнения (11), (13), определяющие структуру матричных преобразователей, могут быть реализованы цифровой вычислительной мащиной либо аналогичным вычислительным устройством, показанным на фиг. 2, где передаточиые функции й(П(1:1), определяемые из (9) моделируются операционными усилителями 47. В соответствии с предметом изобретения предусмотрена коррекция коэффициентов и иараметров блоков регулируемого запаздывания и блоков матричного преобразователя при изменении характеристик объекта, зависящих от сортамента, режима и скорости прокатки. Соответствующее корректирующее вычислительное устройство 54 на основе информации о состоянии объекта, либо

заранее заложенной программы вырабатывает сигналы на коррекцию програм мы, либо параметров блоков матричного преобразователя в соответствии с изменившимися передаточными функциями стана.

Предмет -изобретения

. Адаптивный регулятор для непрерывного стана холодной прокатки, состоящего из k клетей или -клетевой группы, содержащий системы управления скоростью всех клетей, измеритель отклонения толщины в одном из межклетевых промежутков и блоки регулируемого запаздывания, отличающийся тем, что, с целью повыщения точности и расщирения диапазона регулирования толщины, он дополнительно содержит системы управления раствором всех клетей, установленные перед каждой г-ой клетью измерители отклонения толщины и натяжения полосы и соответствующие каждой г-ой клети два сумматора и матричный преобразователь с (k-t-fl) параллельными каналами преобразования, каждый из которых содержит вычислительное устройство, выход каждого измерителя отклонения толщины соединен через блок, моделирующей залаздывание между этим измерителем и последующей клетью, к одному

входу матричного преобразователя данной клети, а выход каждого измерителя отклоиения натяжения - ко второму входу матричного преобразователя, выходы матричного преобразователя i-ой клети подклюнены к входам сумматоров i-ой и всех предыдущих клетей, а выходы обоих сумматоров каждой клети подклЕочены соответственно к входам систем управления скоростью и раствором этой клети.

2.Адаптивный регулятор по п. 1, отличающийся тем, что вычислительные устройства каналов преобразования содержат блоки, моделирующие передаточные функции клетей и электроприводов в сочетании, обеспечивающем инвариантность выходной толщины и переднего натяжения каждой клети по отпощению к отклонениям входной толщины и заднего натяжения указанной клети, а также к неизмеряемым возмущениям на входах всех предшествующих клетей.

3.Адаптивный регулятор по пп. 1 и 2, отличающийся тем, что он содержит дополнительное вычислительное устройство, входы которого соединены с датчиками технологических параметров п тахогенераторами клетей, а выходы к дополнительным выходам блоков регулируемого запаздывапия п вычислительных устройств матричных преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления непрерывным станом холодной прокатки | 1973 |

|

SU482221A1 |

| Устройство для формирования регулирующего воздействия на скорость валков клети непрерывного прокатного стана | 1976 |

|

SU584918A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство регулирования межклетевого натяжения на непрерывном стане холодной прокатки | 1982 |

|

SU1037983A1 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

2Л )

b; 5S

Авторы

Даты

1975-12-05—Публикация

1973-07-19—Подача