Изобретение относится к автоматизации прокатного производства, а именно к системам автоматического регулирования толщины полосы, преимущественно на пяти- или шестиклетевых станах холодной прокатки.

Цель изобретения - повышение точности холоднокатанных полос путем компенсации отклонения толщины полосы от заданной.

По предложению авторов осуществляется оценка среднего значения отклонений толщины полосы от заданного значения на выходе стана и по результату оценки производится дополнительная коррекция заданий скорости валков клетей. Тем самым заявляемое устройство позволяет осуществить коррекцию предварительной настройки стана не только в зависимости от толщины полос, поступающих в стан холодной прокатки, но и по толщине полосы, полученной на выходе стана.

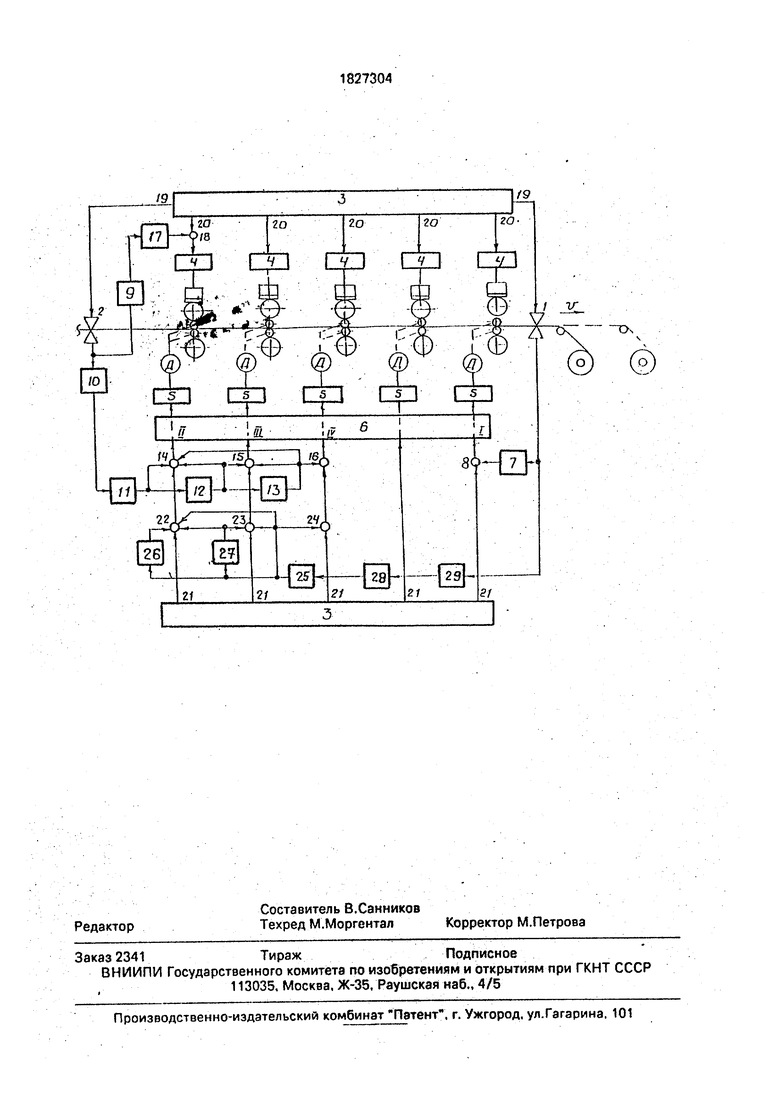

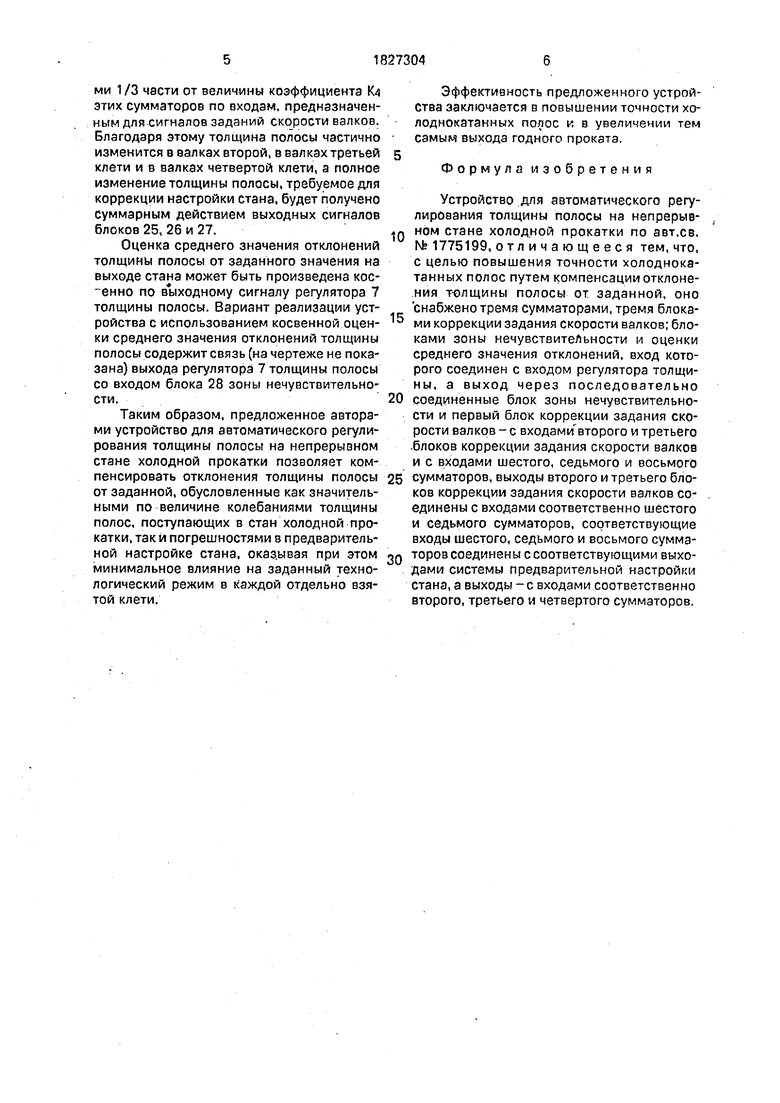

На чертеже изображена структурная схема предложенного устройства.

Схема содержит измеритель 1 отклонения толщины полосы от заданного значения, установленный за последней клетью, измеритель 2 отклонения толщины полосы от заданного значения, установленный перед первой клетью, систему 3 предварительной настройки стана, регуляторы 4 положения нажимных механизмов клетей, регуляторы 5 частоты вращения приводных двигателей ваяков клетей, систему 6 управления режимами скорости стана, соединенные последовательно регулятор толщины полосы и первый 8 сумматор, выход которого соединен с первым входом системы 6 управления режимами скорости стана, блок 9 фильтра высших частот, блок 10 фильтра . низших частот, первый 11, второй 12 и третий 13 блоки регулируемого запаздывания, второй 14, третий 15 и четвертый 16 сумматоры; соединенные последовательно четвертый 17 блок регулируемого запаздывания и пятый 18 сумматор; задания 19 для измерителей 1 и 2 отклонений толщины полосы, задания 20 для регуляторов 4 положения нажимных механизмов

00

ю XJ со

g

N

клетей и задания 21 для системы 6 управления режимами скорости стана; кроме того шестой 22, седьмой 23 и восьмой 24 сумматоры, первый 25, пторой 26 и третий 27 блоки коррекции задания скорости валков, блок 28 зоны нечувствительности и блок 29 оценки среднего значения отклонений.

Устройство работает следующим обра- зом. Система 3 предварительной настройки стана по заданному значению толщины по- лосы на выходе стана и заданному значению толщины полосы на входе стана формирует задания 19, 20 и 21 для измерителей 1 и 2 отклонения толщины полосы, регуляторов 4 положения нажимных меха- низмов клетей и системы б управления режимами скорости стана.

Система 6 управления режимами скорости стана позволяет осуществить согласованный разгон приводных двигателей Д валков клетей до рабочего значения Vp ско- рости прокатки, а также согласованное торможение от рабочего значения Vp до нуля скорости.

Если произойдет изменение толщины полосы, поступающей в стан холодной про- катки, то выходной сигнал измерителя 2 будет отличаться от нуля. Выходной сигнал измерителя 2 поступает на вход блоков фильтров 9 и 10. Блок 9 выделяет вырокоча- стотные колебания (например, F Ј 1 Гц), Выделенный блоком 9 сигнал посредством блока 17 регулируемого запаздывания задерживается на время транспортирования полосы от измерителя 2 до зева валков первой клети за вычетом инверсионного запаз- дывания в регуляторе 4 положения нажимного механизма клети. Под действием выходного сигнала блока 17 меняется положение нажимного механизма первой клети и в валках этой клети будут компенсироваться высокочастотные колебания тол- щины прокатываемой полосы.

Блок 10 выделяет низкочастотную (например, f 0,1 Гц) составляющую выходного сигнала измерителя 2. Блок 11 регулируемого запаздывания задерживает выделенный сигнал на время транспортирования полосы от измерителя 2 до зева валков второй клети за вычетом инерционного запаздывания регулятора 5 частоты враще- ния приводного двигателя валков клети, Блок 12 дополнительно задерживает этот сигнал на время транспортирования полосы из валков второй клети в валки третьей клети, а блок 13 - на время транспортирования из валков третьей в валки четвертой клети.

Под действием выходного сигнала блока 11 будет изменяться скорость валков пер

вой клети, под действием выходного сигнала блока 12 - скорость валков первой и второй, а под действием выходного сигнала блока 13 - скорость валков первой, второй и третьей клетей стана. Коэффициент передачи Ki сумматоров 14, 15 и 16 по входам, предназначенным для выходных сигналов блоков 11,12 и 13, выбран равным 1/3 части от величины коэффициента Kz сумматоров по входам, предназначенным для сигналов заданий скорости валков. В результате, амплитуда отклонений толщины полосы низкочастотного диапазона сначала уменьшается в валках второй клети, затем - в валках третьей клети и окончательно эти отклонения компенсируются в валках четвертой клети.

На долю регулятора 7 толщины приходится компенсация отклонений толщины полосы среднечастотного (например. 0,1 Гц f 1 Гц) диапазона.

Компенсация отклонений толщины полосы этого диапазона частот осуществляется в валках последней клети путем воздействия на скорость валков этой клети.

Блок 29 оценки среднего значения отклонений, блок 28 зоны нечувствительности, блоки 25, 26 и 27 коррекции задания скорости валков и сумматоры 22, 23 и 24 служат для дополнительной коррекции настройки стана, которая осуществляется следующим образом.

Выходной сигнал измерителя 1 отклонения толщины полосы от заданного значения на выходе стана поступает на вход блока 29 оценки среднего значения отклонений. Блок 29 осуществляет усреднение отклонений толщины на длине полосы, равной, например, 20 м.

Пока среднее значение отклонений толщины полосы на выходе стана не превышает значения, задаваемого зоной нечувствительности блока 28, коррекции скорости валков не происходит.

Если выходной сигнал блока 29 превысит зону нечувстительности блока 28, то начнут изменяться выходные сигналы блоков 25, 26 и 27. Блок 25 представляет собой интегратор, блоки 26 и 27 имеют пропорциональную характеристику. Под действием выходного сигнала блока 26 происходит дополнительное изменение скорости валков первой клети, под действием выходного сигнала блока 27 - скорости валков первой и второй, а под действием выходного сигнала блока 25 - скорости валков первой, второй и третьей клетей стана. Причем, коэффициент передачи Кз сумматоров 22, 23 и 24 по входам, предназначенным для выходных сигналов блоков 25,26 и 27 выбраны равными 1/3 части от величины коэффициента К4 этих сумматоров по входам, предназначенным для сигналов заданий скорости валков. Благодаря этому толщина полосы частично изменится в валках второй, в валках третьей клети и в валках четвертой клети, а полное изменение толщины полосы, требуемое для коррекции настройки стана, будет получено суммарным действием выходных сигналов блоков 25, 26 и 27.

Оценка среднего значения отклонений толщины полосы от заданного значения на выходе стана может быть произведена кос- енно по в ыходному сигналу регулятора 7 толщины полосы. Вариант реализации устройства с использованием косвенной оценки среднего значения отклонений толщины полосы содержит связь (на чертеже не показана) выхода регулятора 7 толщины полосы со входом блока 28 зоны нечувствительности.

Таким образом, предложенное авторами устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки позволяет компенсировать отклонения толщины полосы от заданной, обусловленные как значительными по величине колебаниями толщины полос, поступающих в стан холодной прокатки, так и погрешностями в предварительной настройке стана, оказывая при этом минимальное влияние на заданный технологический режим в каждой отдельно взятой клети.

Эффективность предложенного устройства заключается в повышении точности хо- лоднокатанных полос и в увеличении тем самым выхода годного проката.

Формула изобретения

Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки по авт.св. № 1775199, отличающееся тем, что, с целью повышения точности холоднока- танных полос путем компенсации отклонения толщины полосы от заданной, оно снабжено тремя сумматорами, тремя блоками коррекции задания скорости валков; блоками зоны нечувствительности и оценки среднего значения отклонений, вход которого соединен с входом регулятора толщины, а выход через последовательно

соединенные блок зоны нечувствительности и первый блок коррекции задания скорости валков - с входами второго и третьего .блоков коррекции задания скорости валков и с входами шестого, седьмого и восьмого

сумматоров, выходы второго и третьего блоков коррекции задания скорости валков соединены с входами соответственно шестого и седьмого сумматоров, соответствующие входы шестого, седьмого и восьмого сумматоров соединены с соответствующими выходами системы предварительной настройки стана, а выходы -с входами соответственно второго, третьего и четвертого сумматоров.

тх

©

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1990 |

|

SU1775199A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1710158A1 |

| Устройство для регулирования размеров концов горячекатаной полосы | 1990 |

|

SU1794517A2 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

Использование: регулирование толщины полосы на прокатных станах Сущность изобретения: компенсация погрешностей в расчете параметров предварительной настройки стана коррекцией заданий скорости валков клетей по результатам оценки среднего значения отклонений толщины полосы от заданного значения на выходе стана. 1 ил.

| Лямбах Р.В., Шишкинский В.И | |||

| Автоматизация технологических процессов холодной прокатки листов, М. | |||

| Металлургия, 1981, с.177-182 | |||

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ полосы НА НЕПРЕРЫВНОМ ПРОКАТНОМ СТАНЕ | 0 |

|

SU326006A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-07-15—Публикация

1991-04-03—Подача