Изобретение относится к обработке металлов давлением и может быть использовано для прессования сплошных изделий, в том числе прутков, болтов, профилей и др.

Наиболее близким к изобретению является способ получения изделий, при котором помещают заготовки в контейнер с матрицей, распрессовывают ее в контейнере пресс-шайбой, внедряют в нее иглу, установленную в пресс-шайбе и выдавливают заготовку путем приложения усилия к пресс-шайбе через отверстие матрицы.

Недостатком способа является небольшой выход годного.

Цель изобретения - повышение выхода годного за счет уменьшения пресс-утяжины при получении сплошных изделий.

Эта цель достигается за счет того, что при выполнении способа иглу внедряют в заготовку на глубину (0,3-0,7) от диаметра контейнера, при выдавливании сначала одновременно с приложением усилия к пресс- шайбе прилагают усилие к игле в том же направлении и перемещают ее синхронно с пресс-шайбой до начала момента образования пресс-утяжины, а затем выдавливание

продолжают при взаимном перемещении пресс-шайбы и иглы и отставании иглы от пресс-шайбы.

Отставание иглы обеспечивают путем ее перемещения в направлении противоположном направлении перемещения пресс- шайбы.

Отставание иглы обеспечивают путем ее торможения.

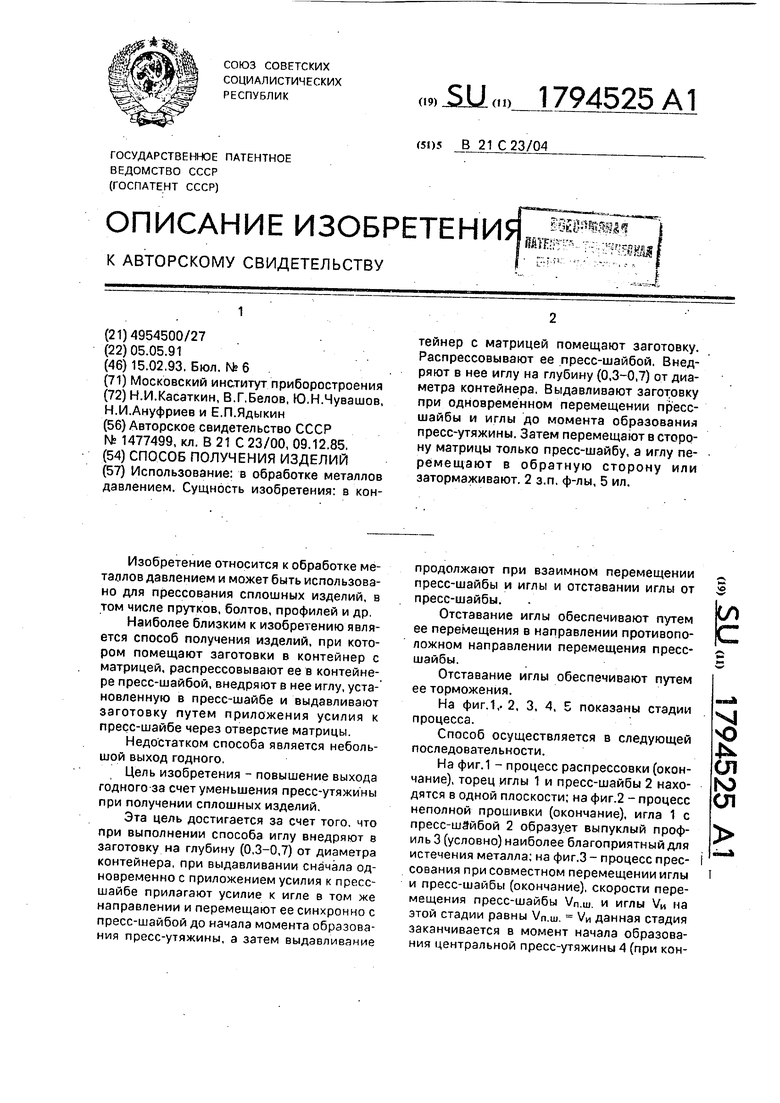

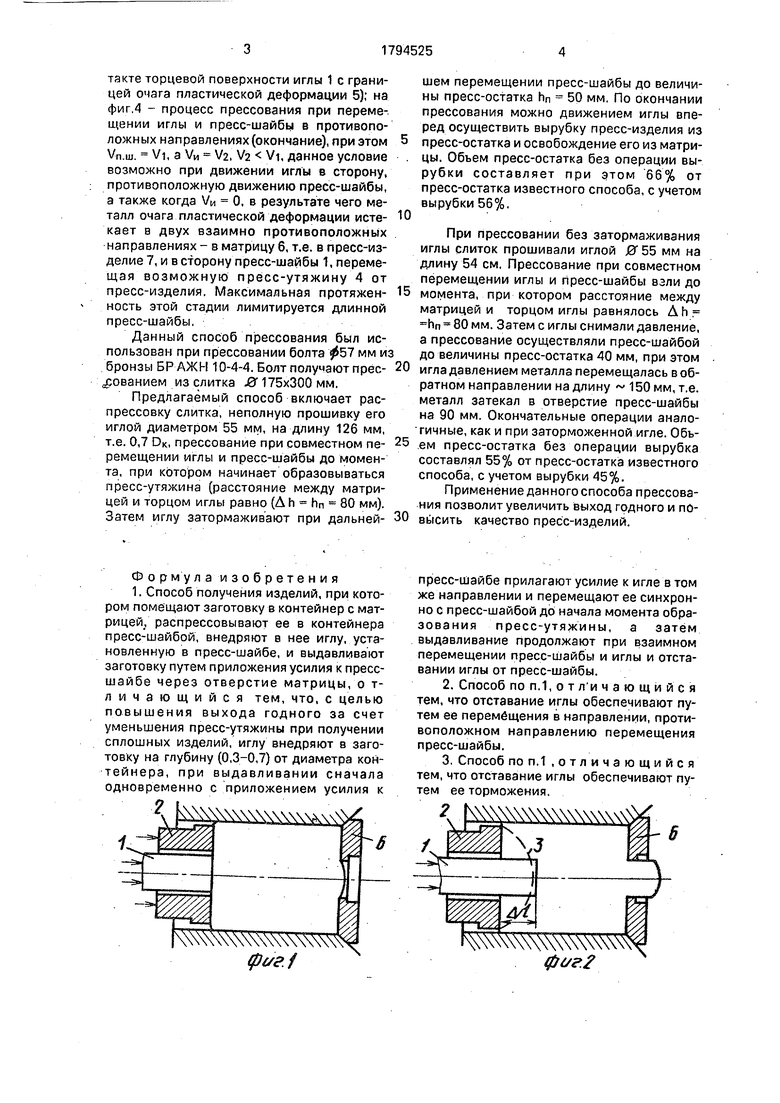

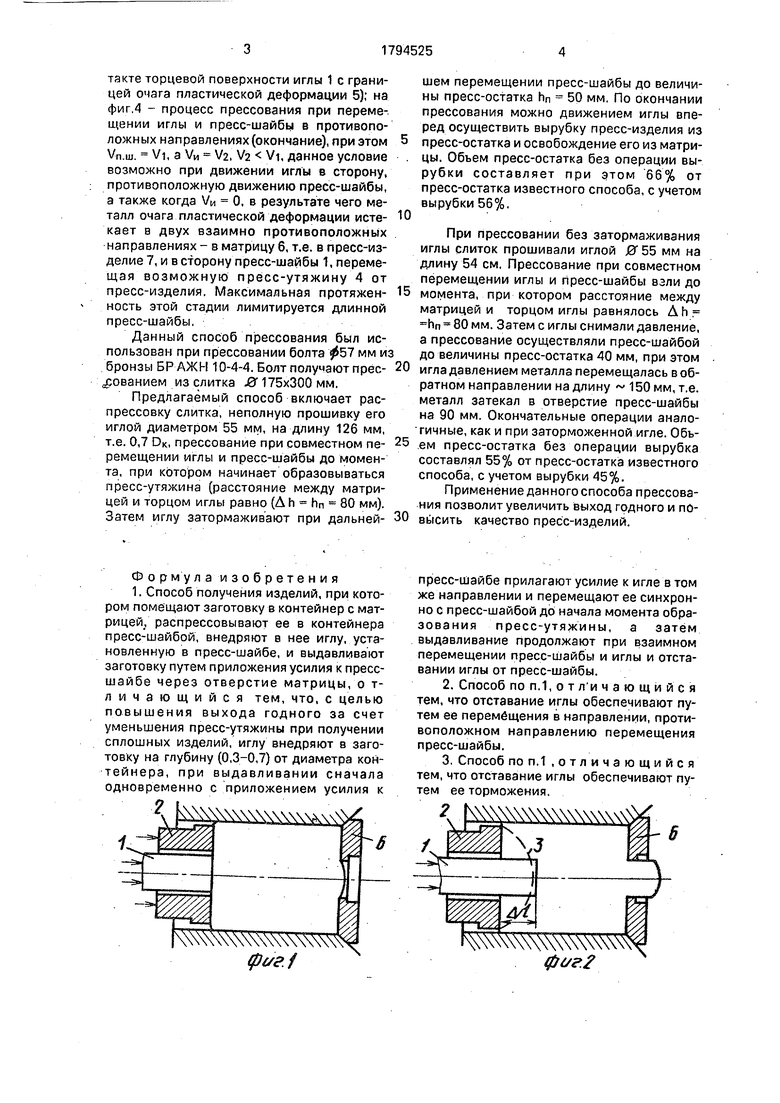

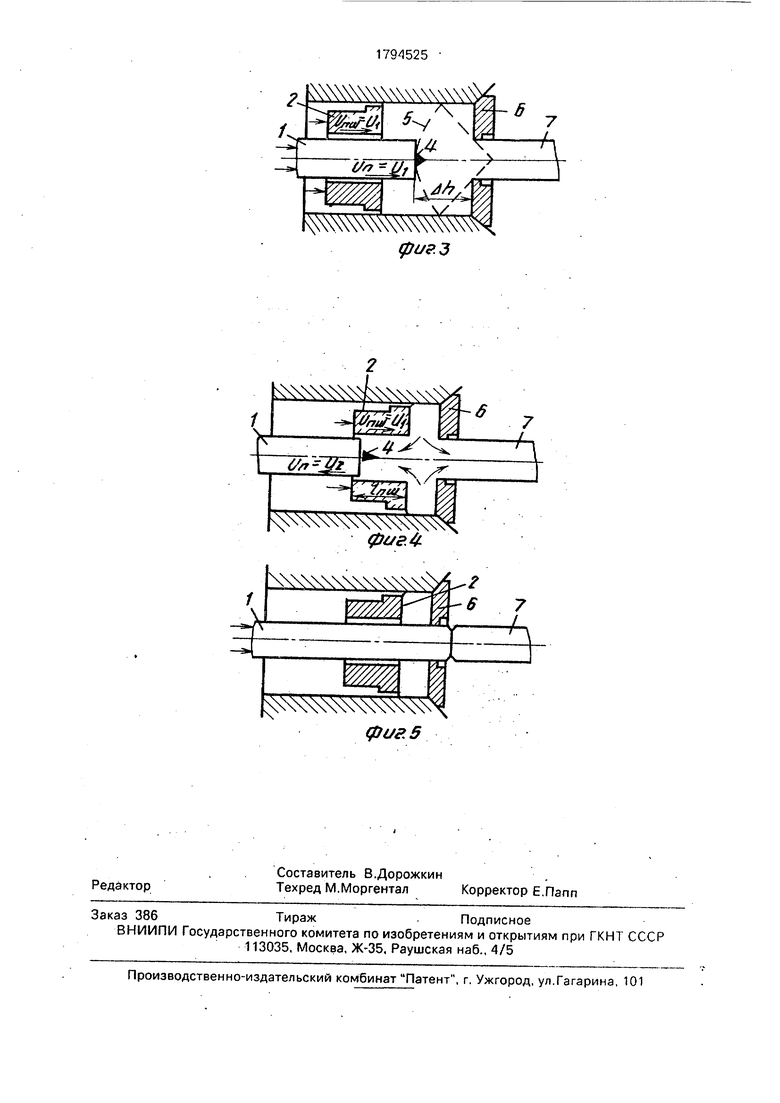

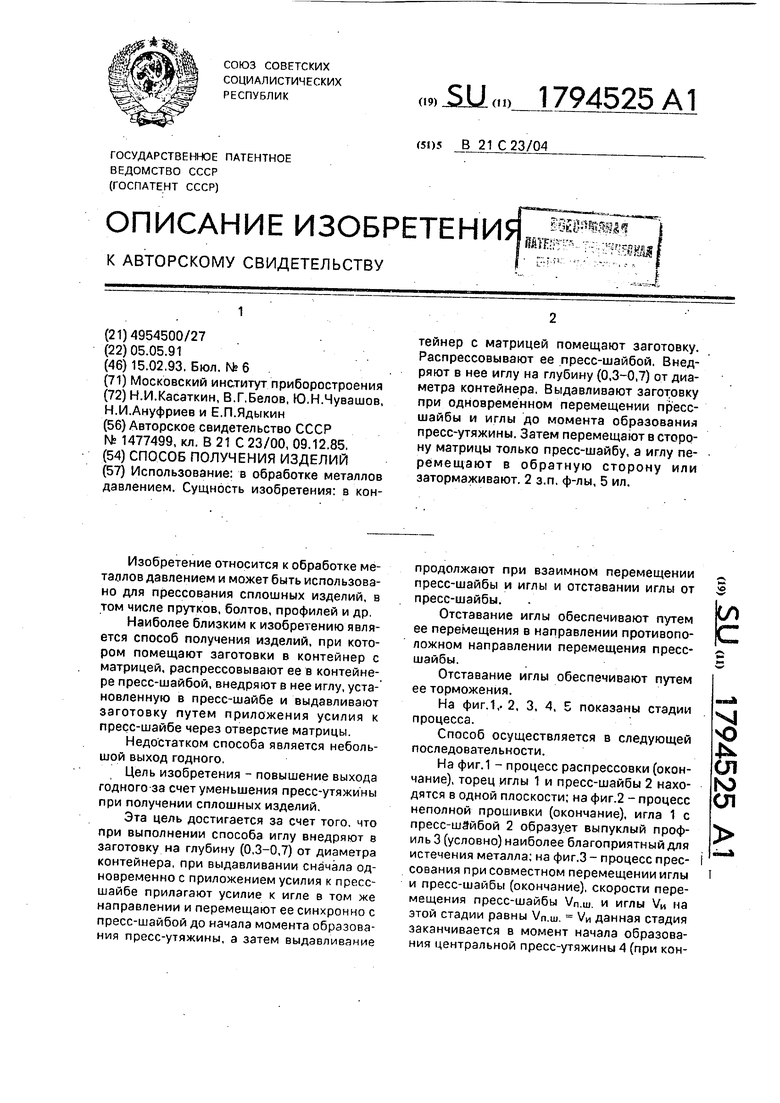

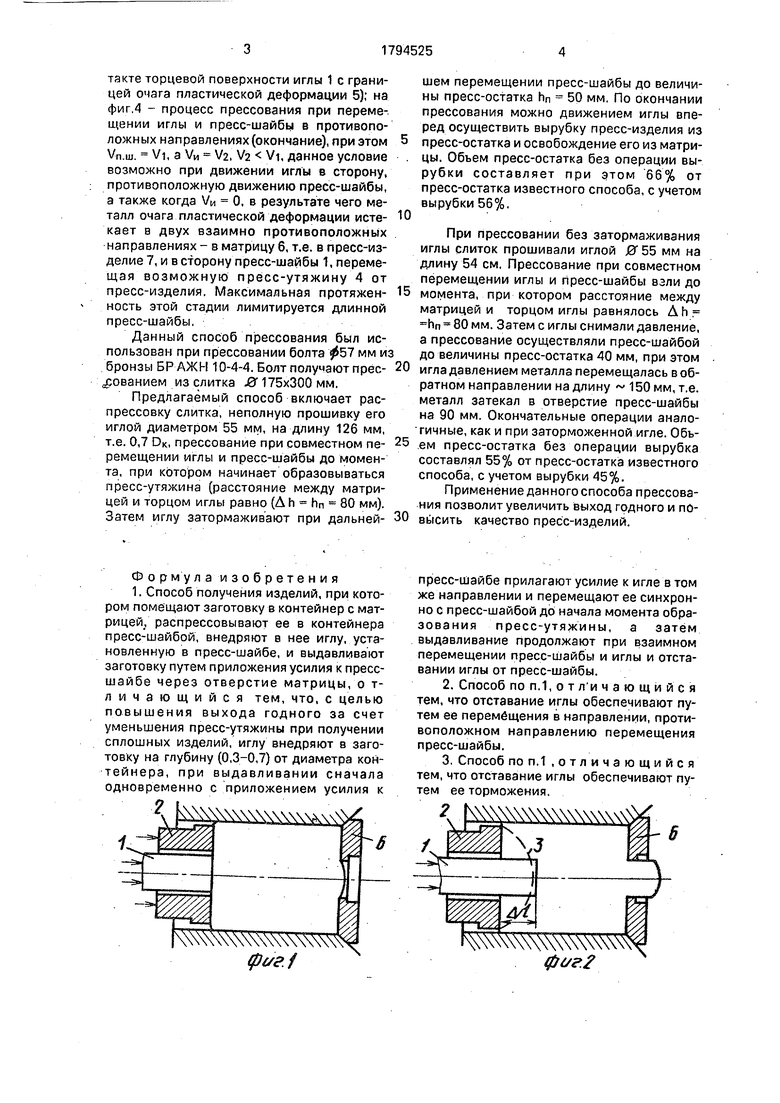

На фиг.1,- 2, 3, 4, 5 показаны стадии процесса.

Способ осуществляется в следующей последовательности.

На фиг.1 - процесс распрессовки (окончание), торец иглы 1 и пресс-шайбы 2 находятся в одной плоскости; на фиг.2 - процесс неполной прошивки (окончание), игла 1 с пресс-шайбой 2 образует выпуклый профиль 3 (условно) наиболее благоприятный для истечения металла; на фиг.З - процесс прессования при совместном перемещении иглы и пресс-шайбы (окончание), скорости перемещения пресс-шайбы /п.ш. и иглы VM на этой стадии равны Vn.tu. VM данная стадия заканчивается в момент начала образования центральной пресс-утяжины 4 (при кон3

СП

КЗ

ел

такте торцевой поверхности иглы 1 с границей очага пластической деформации 5); на фиг.4 - процесс прессования при перемещении иглы и пресс-шайбы в противоположных направлениях (окончание), при этом Vn-ш. Vi, a VM Va, V2 Vi, данное условие возможно при движении иглы в сторону, противоположную движению пресс-шайбы, а также когда VM 0, в результате чего металл очага пластической деформации истекает в двух взаимно противоположных направлениях - в матрицу 6, т.е. в пресс-изделие 7, и в сторону пресс-шайбы 1, перемещая возможную прёсс-утяжину 4 от пресс-изделия. Максимальная протяженность этой стадии лимитируется длинной пресс-шайбы,

Данный способ прессования был использован при прессовании болта 057 мм и бронзы БР-АЖН 10-4-4. Болт получают прёс- „сованием из слитка 0 175x300 мм.

Предлагаемый способ включает рас- прессовку слитка, неполную прошивку его иглой диаметром 55 мм, на длину 126 мм, т.е. 0,7 DK, прессование при совместном перемещении иглы и пресс-шайбы до момента, при котором начинает образовываться лресс-утяжина (расстояние между матрицей и торцом иглы равно (A h hn - 80 мм). Затем иглу затормаживают при дальней0

5

0

5

0

шем перемещении пресс-шайбы до величины пресс-остатка hn 50 мм. По окончании прессования можно движением иглы вперед осуществить вырубку пресс-изделия из пресс-остатка и освобождение его из матрицы. Объем пресс-остатка без операции вырубки составляет при этом 66% от пресс-остатка известного способа, с учетом вырубки 56%,

При прессовании без затормаживэния иглы слиток прошивали иглой 055 мм на длину 54 см. Прессование при совместном перемещении иглы и ripecc-шайбы вэли до момента, при котором расстояние между матрицей и торцом иглы равнялось Ah hn 80 мм. Затем с иглы снимали давление, а прессование осуществляли пресс-шайбой до величины пресс-остатка 40 мм, при этом игла давлением металла перемещалась в обратном направлении на длину 150 мм, т.е. металл затекал в отверстие пресс-шайбы на 90 мм. Окончательные операции анало- тичные, как и при заторможенной игле. Обь- .ем пресс-остатка без операции вырубка составлял 55% от пресс-остатка известного способа, с учетом вырубки 45%.

Применение данного способа прессования позволит увеличить выход годного и повысить качество пресс-изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| Способ прессования полых изделий на горизонтальных прессах | 1985 |

|

SU1477499A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306994C1 |

| Способ прессования | 2024 |

|

RU2839896C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Способ прессования изделий | 1985 |

|

SU1412826A1 |

Использование: в обработке металлов давлением. Сущность изобретения: в контейнер с матрицей помещают заготовку. Распрессовывают ее пресс-шайбой. Внедряют в нее иглу на глубину (0,3-0,7) от диаметра контейнера. Выдавливают заготовку при одновременном перемещении пресс- шайбы и иглы до момента образования пресс-утяжины. Затем перемещают в сторону матрицы только пресс-шайбу, а иглу перемещают в обратную сторону или затормаживают. 2 з.п. ф-лы, 5 ил.

Ф о р м у л а и з о б р ете н и я 1. Способ получения изделий, при котором помещают заготовку в контейнер с матрицей/ распрессовывают ее в контейнера пресс-шайбой, внедряют в нее иглу, установленную в пресс-шайбе, и выдавливают заготовку путем приложения усилия к пресс- шайбе через отверстие матрицы/о т- личающийся тем, что, с целью повышения выхода годного за счет уменьшения пресс-утяжины при получении сплошных изделий, иглу внедряют в заготовку на глубину (0,3-0,7) от диаметра контейнера, при выдавливании сначала одновременно с приложением усилия к

пресс-шайбе прилагают усилие к игле в том же направлении и перемещают ее синхронно с пресс-шайбой до начала момента обра- зования пресс-утяжины, а затем выдавливание продолжают при взаимном перемещении пресс-шайбы и иглы и отставании иглы от пресс-шайбы.

Ш1

(pu.3

«5

1

A

/

/

1

(pu.3

ъ

| Способ прессования полых изделий на горизонтальных прессах | 1985 |

|

SU1477499A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-15—Публикация

1991-05-05—Подача