Предлагаемое изобретение относится к области металлургии, а точнее к методам прессования цилиндрических заготовок с получением полуфабрикатов меньшего поперечного сечения, чем первоначальная заготовка.

Известен способ обработки металлов цилиндрических заготовок методом прессования с получением полуфабрикатов меньшего поперечного сечения, чем первоначальная заготовка [1, 2]. Способ предполагает размещение слитка в контейнере и выдавливание металла пуансоном, иногда с применением пресс-шайбы, через отверстие матрицы с получением изделия нужной конфигурации. Неоднократно отмечалось в технической литературе, что наряду с достоинствами способ прессования обладает существенным недостатком - пониженным выходом годного. Это обусловлено тем, что в возвратные отходы попадают такие части отпрессованного пресс-изделия как выходная часть и утяжинная часть. Кроме того, из контейнера пресса не удается полностью выдавить пресс-остаток. Выделение из состава пресс-изделия выходной (передней) части обусловлено тем, что в начале прессования не достигается достаточно высокий уровень пластической деформации в начале процесса. В результате металл остается не проработан и нужный уровень свойств не достигнут.Выделение из состава пресс-изделия утяжинной (задней) части обусловлено близостью расположения пресс-утяжины, которая нарушает сплошность металла. В результате металл выходной части и утяжинной части вырезают из пресс-изделия и отправляют на переплав, то есть эта часть металла оказывается возвратными отходами. Следует отметить, что при рециклировании некоторых материалов возвратные отходы частично превращаются в безвозвратные отходы. Так, например, алюминий при переплаве частично окисляется. Оксид алюминия не может быть восстановлен до металла в условиях переплава, поэтому превращается в безвозвратные потери.

Известен способ прессования [3], который включает применение дополнительной деформируемой шайбы, нагрев этой шайбы до регламентированной температуры ниже температуры нагрева заготовки, подачу шайбы на иглу, подачу заготовки на ось прессования, выпрессовку трубы, удаление пресс-остатка и использование его в качестве задней технологической шайбы при последующем прессовании. Таким образом, здесь предлагается не отправлять пресс-остаток в переплав, а использовать его в качестве расходуемого инструмента.

На ликвидацию отходов в виде пресс-остатка направлено несколько технических решений, например, [4, 5]. Они касаются приема выдавливания пресс-остатка пластичными шайбами, изготовленных не из того же материала, что и первичная заготовка, а из другого материала, например, более дешевого. Тем самым материал пресс-остатка не создает отходов, но появляются отходы от применения пластичных шайб.

Одним из видов отходов прессового производства является часть пресс-изделия, в которой размещается пресс-утяжина [6]. Для снижения количества отходов, возникающих при прессовании, предлагался метод прессования слитков след-вслед или полунепрерывный метод, отраженный, например, в технических решениях [7, 8]. Метод основан на прессовании первого слитка, с получением пресс-изделия и пресс-остатка, загрузке в контейнер второго слитка и выдавливании им пресс-остатка через отверстие матрицы и последующее выдавливание второго слитка с повторением операций в технологическом цикле. Недостаток метода заключается в наличии дефектной части прутка, образовавшейся на стыке двух слитков. Эта дефектная часть может иметь большую длину, ее приходится вырезать, что понижает выход годного.

Для снижения количества отходов при прессовании разработаны также методы непрерывного прессования, основанные на применении заготовок неограниченной длины [9]. Недостатком является необходимость размещения рядом литейной машины, обеспечивающей разливку заготовки также неограниченной длины [10]. Такое сочетание непрерывных агрегатов не позволяет перестраивать их на производство других марки сплавов.

Известен также выбранный в качестве прототипа способ обработки металлов с применением двукратного прессования, описанный в книге [11] для случая деформации алюминиевых сплавов. Этот способ обработки цилиндрических заготовок, включает первую стадию прессования первой заготовки с получением второй заготовки меньшего поперечного сечения, разделение второй заготовки на выходную часть, стационарную часть, утяжинную часть и пресс-остаток, вторую стадию прессования с использованием в качестве заготовки частей, полученных на первой стадии, с получением третьей заготовки меньшего сечения. В том числе авторами упомянутой книги показано, что при применении способа однократного прессования и двукратного прессования возможно получение различных свойств получаемых изделий, в том числе определенного сочетания прочностных и пластических характеристик. На первой и на второй стадии прессования возникают отходы, характерные вообще для процесса прессования. Это обрезь выходного и утяжинного концов пресс-изделия, а также металл пресс-остатка. Эти виды отходов направляют в переплав.

Недостатком прототипа является низкий показатель выхода годного, обусловленный повышенными отходами металла, направляемыми в переплав. Технической задачей является уменьшение отходов, направляемых в переплав и повышение выхода годного.

Предлагается способ обработки цилиндрических заготовок, включающий первую стадию прессования первой заготовки с получением второй заготовки меньшего поперечного сечения, разделение второй заготовки на выходную часть, стационарную часть, утяжинную часть и пресс-остаток, вторую стадию прессования с использованием в качестве заготовки частей, полученных на первой стадии, с получением третьей заготовки меньшего сечения.

В отличие от прототипа выходную часть второй заготовки разделяют на части мерной длины и используют в качестве заготовки на второй стадии. Особенность предлагаемого процесса заключается в том, что во второй стадии используют не стационарную часть, а выходную часть. Тем самым превращают возвратный отход производства в заготовку, пригодную для последующей обработки.

Дополнительным существенным признаком предлагаемого изобретения является прием обточки частей мерных длин. Необходимость такого приема обусловлена возможным наличием загрязнений поверхности. Кроме того, диаметр полученных частей мерных длин может оказаться неподходящим для размещения в контейнере пресса, используемого на второй стадии обработки. Этот недостаток устраняется съемом лишнего металла.

Утяжинную часть второй заготовки разделяют на заготовки мерной длины, протачивают полость и используют в качестве заготовки на второй стадии с получением третьей заготовки в виде трубы. Этот прием обусловлен тем, что центральная пресс-утяжина формируется в середине заготовки. Поэтому необходимо удалить этот металл из ее центра. Оставшийся металл является пригодным для последующей обработки давлением. Полученная с использованием этого приема заготовка имеет полость для размещения прессовой иглы. На второй стадии применяют пресс, например, с прошивной системой и формируют в качестве пресс-изделия трубу нужного диаметра.

При проточке полости полученные заготовки мерной длины подвергают обточке. Этот прием обусловлен тем, что при проточке получена внутренняя поверхность трубы, не содержащая дефектов, для создания поверхности такого же качества снаружи применяют обточку.

Технической задачей является уменьшение отходов, направляемых в переплав, и повышение выхода годного.

Таким образом, здесь показано, что, используя заявленные приемы, удается решить поставленную техническую задачу, заключающуюся в уменьшении отходов, направляемых в переплав и повышении выхода годного.

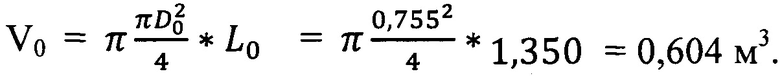

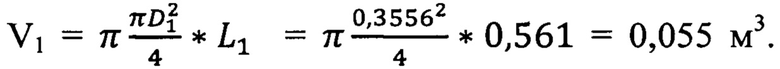

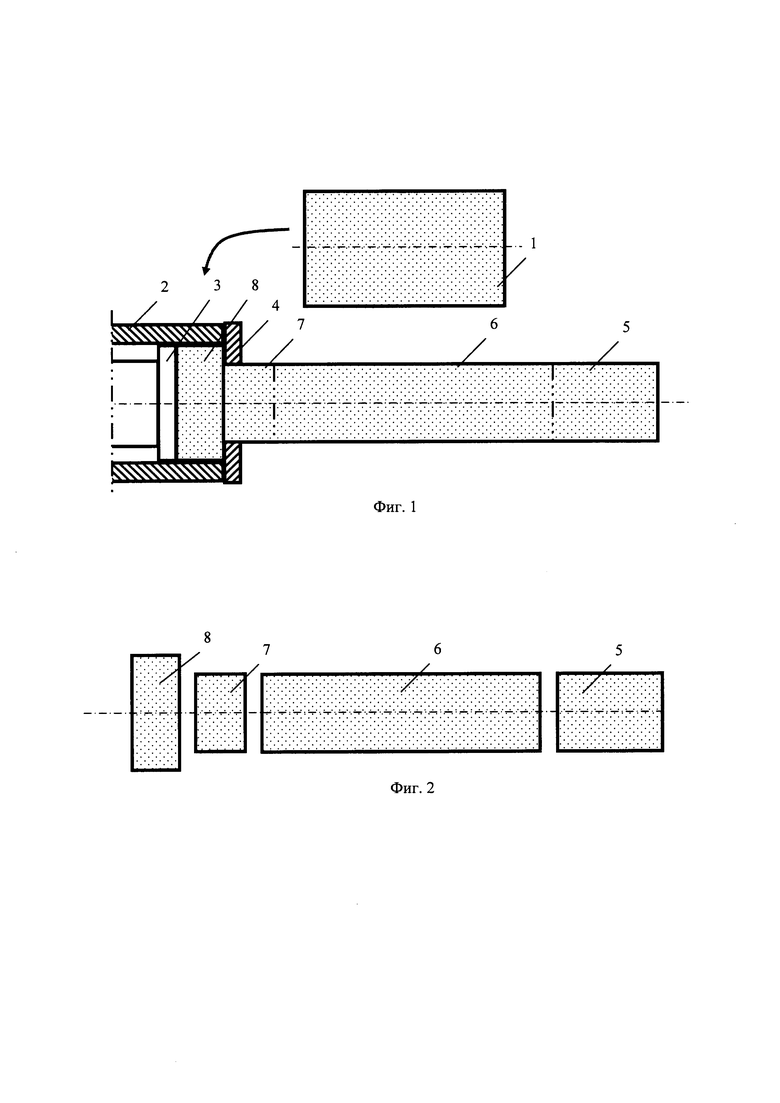

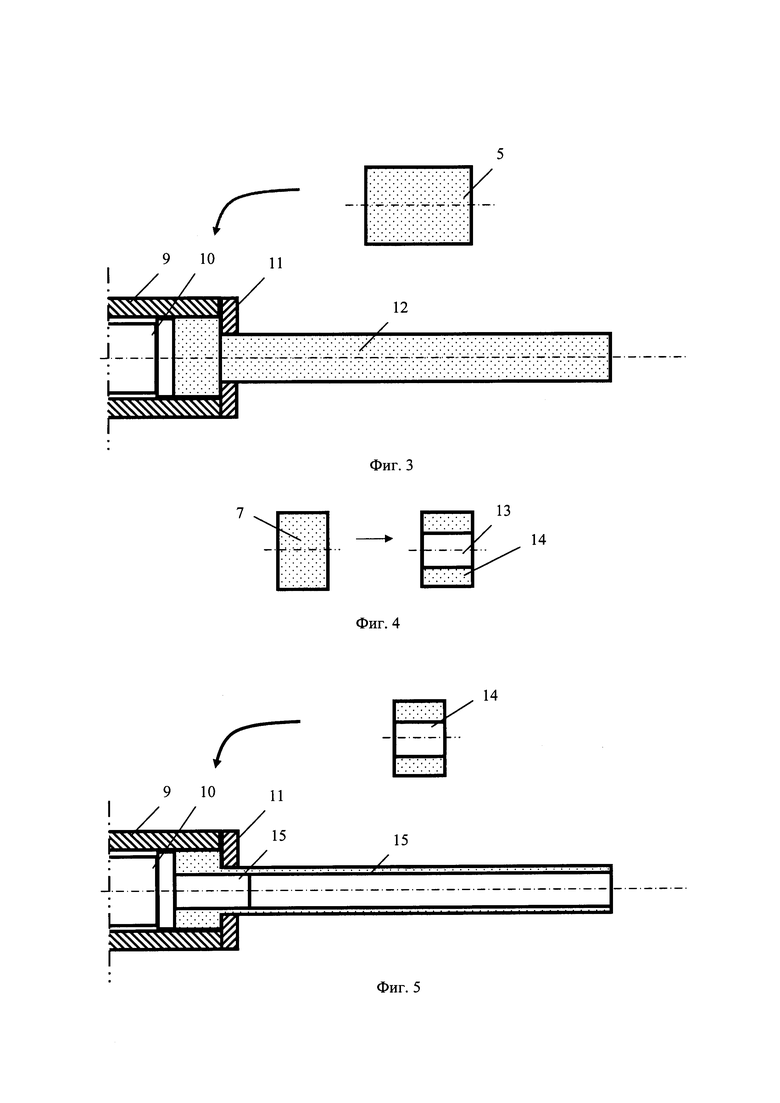

На фиг. 1 изображена схема прессования первой заготовки с получением второй заготовки. На фиг. 2 отображена схема разделения второй заготовки на отдельные части. На фиг. 3 показан вариант использования выходной части во втором прессовании. Фиг 4 иллюстрирует выполнение полости в утяжинной части. На фиг. 5 изображен вариант прессования трубы из утяжинной части второй заготовки.

Способ осуществляется следующим образом. Первую заготовку 1, полученную, например, литьем, размещают в контейнере пресса 2 (фиг. 1) и движением пуансона 3 выдавливают через отверстие матрицы 4. Конфигурация прессового инструмента показана упрощенно. В результате на выходе из матрицы получают вторую заготовку. Из-за особенностей процесса прессования вторая заготовка структурно неоднородна. По длине ее можно разделить на выходную часть 5, стационарную часть 6 и утяжинную часть 7. Выходная часть 5 получена в начальной стадии прессования и обладает малой степенью проработки металла. Стационарная часть 6 получена при установившемся процессе прессования, поэтому физико-механические свойства металла здесь стабильны по длине. Утяжинная часть 7 получена на завершающей стадии прессования, в которой меняются условия прессования в том числе из-за образования пресс-утяжины. Кроме этих частей в контейнере пресса остается пресс-остаток от первой заготовки 8.

Вторую заготовку разделяют на выходную часть 5, стационарную часть 6, утяжинную часть 7 и пресс-остаток (фиг. 2). Стационарная часть обрабатывается дополнительно, например, термически обрабатывается и подвергается правке, либо является товарным продуктом и отправляется потребителю.

На второй стадии прессования вторую заготовку 5 (фиг. 3) размещают в контейнере пресса 9 (фиг. 1) и движением пуансона 10 выдавливают через отверстие матрицы 11. В результате на выходе из матрицы получают третью заготовку 12. Здесь показано, что третья заготовка 11 получена из отхода производства первого прессования.

После разделения второй заготовки полученные части мерных длин подвергают обточке. В том числе обточке подвергают торцевые поверхности, что обусловлено кривизной торцов, унаследованной от самого процесса прессования и возможной кривизной реза. Цилиндрическую поверхность обрабатывают с целью уменьшить количество дефектов.

Утяжинную часть второй заготовки 7 (фиг. 4) разделяют на заготовки мерной длины в случае большой длины, протачивают полость 13 и получают полую заготовку 14. Ее используют в качестве заготовки на второй стадии (фиг. 5). В этом случае полую заготовку 14 помещают в контейнер пресса 9 с размещенной внутри иглой 15. Перемещением пуансона 10 выдавливают металл через отверстие матрицы 11 с получением третьей заготовки в виде трубы 15. При проточке полости полученные заготовки мерной длины 14 подвергают обточке.

Пример 1. На первой стадии применили слиток из алюминиевого сплава 6061 диаметром D0=755 мм и длиной L0=1350 мм. Слиток отпрессован с получением второй заготовки - прутка диаметром D1=355,6 мм с коэффициентом вытяжки 5,06. От второй заготовки отрезали выходную часть длиной L1=561 мм. Вместо отправки ее на переплав, ее передали на вторую стадию прессования из контейнера диаметром 370 мм. На этой стадии получили третью заготовку диаметром 76,2 мм с коэффициентом вытяжки 23. После проведения термической обработки (закалки и искусственного старения) получили пресс-изделия со свойствами: временное сопротивление 50,7 ksi (350 МПа), условный предел текучести 46,6 (321 МПа), относительное удлинение 14,5%, что соответствует требованиям стандарта ASTM В221-14 (соответственно, не менее 38 ksi (262 МПа), 35 ksi (241 МПа) и 10%. Продукция признана годной.

Пример 2. С использованием предыдущих приемов определим, что объем заготовки на первой стадии составляет  Объем вовлеченного металла в производственный процесс на второй стадии составляет

Объем вовлеченного металла в производственный процесс на второй стадии составляет Доля металла, попавшего не в переплав, а использованного на промышленном переделе составит 100*V1/V0=100*0,055/0,604=9,1%. Именно настолько повышается выход годной продукции при использовании выходной части заготовки. Дополнительное повышение выхода годного можно получить, вовлекая в процесс утяжинную часть заготовки.

Доля металла, попавшего не в переплав, а использованного на промышленном переделе составит 100*V1/V0=100*0,055/0,604=9,1%. Именно настолько повышается выход годной продукции при использовании выходной части заготовки. Дополнительное повышение выхода годного можно получить, вовлекая в процесс утяжинную часть заготовки.

Приведенные примеры осуществления способа показывают, что с их применением возможно достижение технического результата, заключающегося в уменьшении отходов, направляемых в переплав, и повышение выхода годного.

Источники информации

1. Грабарник Л.М., Нагайцев А.А. Прессование цветных металлов и сплавов. М.: Металлургия, 1983. 240 с.

2. Логинов Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов. Екатеринбург: Изд-во Урал, ун-та, 2016. 156 с.

3. Патент RU 2184633. Способ прессования труб / Смирнов В.Г., Смирнов Г.В., Дановский Н.Г. МПК В21С 23/08. Заявка: 2000114537/02 от 06.06.2000. Опубл. 10.07.2002.

4. Патент RU 2478013. Способ изготовления прутковой заготовки/ Корякин С.С., Сигалов Ю.М., Снегирева Л.А. МПК В21С 23/01. Заявка 2011144721/02 от 07.11.2011. Опубл.: 27.03.2013.

5. Патент RU 2228810. Способ прессования профилей / Смирнов В.Г. МПК В21С 23/08. Заявл. 2002-11-04. Опубл. 2004-05-20.

6. Логинов Ю.Н., Ершов А.А. Моделирование в программном комплексе QFORM образования пресс-утяжины при прессовании. Кузнечно-штамповочное производство. Обработка материалов давлением. 2013. №7. С. 42-46.

7. А.с. СССР 915328. Способ полунепрерывного прессования. / Глебов Ю.П., Николаев Ю.А. Заявка: 2951772/27 от 07.07.1980. МПК В21С.

8. Патент RU 2041752. Способ полунепрерывного прессования изделий / Федотов А.Ф. МПК В21С 23/08. Заявка 92005384/08 от 10.11.1992. Опубл.: 20.08.1995.

9. Патент RU 2016682. Способ непрерывного прессования заготовок и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А. МПК В21С 23/20. Заявка №5065937/27 от 13.10.1992. Опубл. 30.07.1994.

10. Патент RU 2038913 Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А. МПК B22D 11/12. Заявка №5062667/02 от 22.09.1992. Опубл. 09.07.1995.

11. Прессование алюминиевых сплавов (математическое моделирование и оптимизация) / Г.Я. Гун, В.И. Яковлев, Б.А. Прудковский и др. М.: Металлургия, 1974. 336 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования | 2024 |

|

RU2839896C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2024 |

|

RU2840472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2003 |

|

RU2239503C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ЗАГОТОВОК ИЗ СВИНЦОВОЙ АЛЬФА+БЕТА-ЛАТУНИ | 2008 |

|

RU2393265C2 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306994C1 |

Изобретение относится к области металлургии и может быть использовано при прессовании цилиндрических заготовок. Способ обработки цилиндрических заготовок включает две стадии прессования. На первой стадии прессуют первую заготовку с получением второй заготовки меньшего поперечного сечения. Вторую заготовку (7) разделяют на выходную, стационарную и утяжинную части и пресс-остаток. Выходную часть второй заготовки разделяют на части мерной длины, которые используют в качестве заготовок на второй стадии прессования. Обеспечивается уменьшение отходов, направляемых в переплав, и повышается выход годного. 3 з.п. ф-лы, 5 ил., 2 пр.

1. Способ обработки цилиндрических заготовок, включающий первую стадию прессования первой заготовки с получением второй заготовки меньшего поперечного сечения, разделение второй заготовки на выходную часть, стационарную часть, утяжинную часть и пресс-остаток, вторую стадию прессования с использованием в качестве заготовки части, полученной на первой стадии прессования, с получением третьей заготовки меньшего сечения, отличающийся тем, что выходную часть второй заготовки разделяют на части мерной длины и используют в качестве заготовок на второй стадии прессования.

2. Способ обработки цилиндрических заготовок по п. 1, отличающийся тем, что после разделения второй заготовки полученные части мерных длин подвергают обточке.

3. Способ обработки цилиндрических заготовок по п. 1, отличающийся тем, что утяжинную часть второй заготовки разделяют на заготовки мерной длины, протачивают полость и используют в качестве заготовки на второй стадии с получением третьей заготовки в виде трубы.

4. Способ обработки цилиндрических заготовок по п. 3, отличающийся тем, что при проточке полости полученные заготовки мерной длины подвергают обточке.

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2009 |

|

RU2443493C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306994C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ | 2005 |

|

RU2284235C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| JP 2000288625 A, 17.10.2000 | |||

| JP 9038719 A, 10.02.1997. | |||

Авторы

Даты

2023-03-03—Публикация

2022-06-06—Подача