Изобретение относится к области обработки .металлов давлением и может быть использовано в машиностроительной промышленности для изготовления штампов и пресс-форм.

Известен способ изготовления штампов, включающий нагрев заготовок штампа, выдавливанием ручья штампа с заусенеч- ным мостиком мастер-пуансоном, окончательную механическую обработку рабочей поверхности штампа.

Недостатком известного способа является низкая стойкость штампа, т.к. не заполняется радиус перехода стенки ручья в заусенечный мостик и для получения требуемой геометрии ручья мостик в мастер- пуансоне изготавливают с припуском на механообработку, т.е. упрочненный слой

металла устраняется фрезерованием или шлифованием.

Из известных способов изготовления штампов выдавливанием наиболее близким по технической сущности к заявляемому т.е. прототипом, является способ изготовления штампов, включающий нагрев заготовки, выдавливание в ней полости в окончательную механическую обработку.

Недостатком известного способа является низкая стойкость штампа в результате удаления механообработкой упрочненного слоя на рабочей поверхности штампа - на заусенечном мостике.

Цель изобретения - повышение стойкости штампа.

Указанная цель достигается тем, что в способе изготовления штампов, включающем нагрев заготовки, выдавливание в ней

О СП 00 00

полости и окончательную механическую обработку, выдавливание осуществляют с оформлением радиуса перехода боковой поверхности полости в заусенечный мостик мастер-пуансоном с технологическим по- яском шириной до 2 мм по периметру полости с последующим удалением металла за пределами технологического пояска.

Выполнение операций в указанной последовательности и с размерами технологи- ческого пояска до 2 мм вокруг рабочей фигуры мастер-пуансона позволяет получить качественное оформление радиуса перехода от боковой стенки к заусенечному мостику, что влечет за собой повышение стойкости штампов за счёт сохранения упрочненного слоя металла, полученного в процессе выдавливания ручья штампа. Если размеры технологического пояска превышают 2 мм, то будет неоформление радиуса перехода боковой стенки в заусенечный мостик.

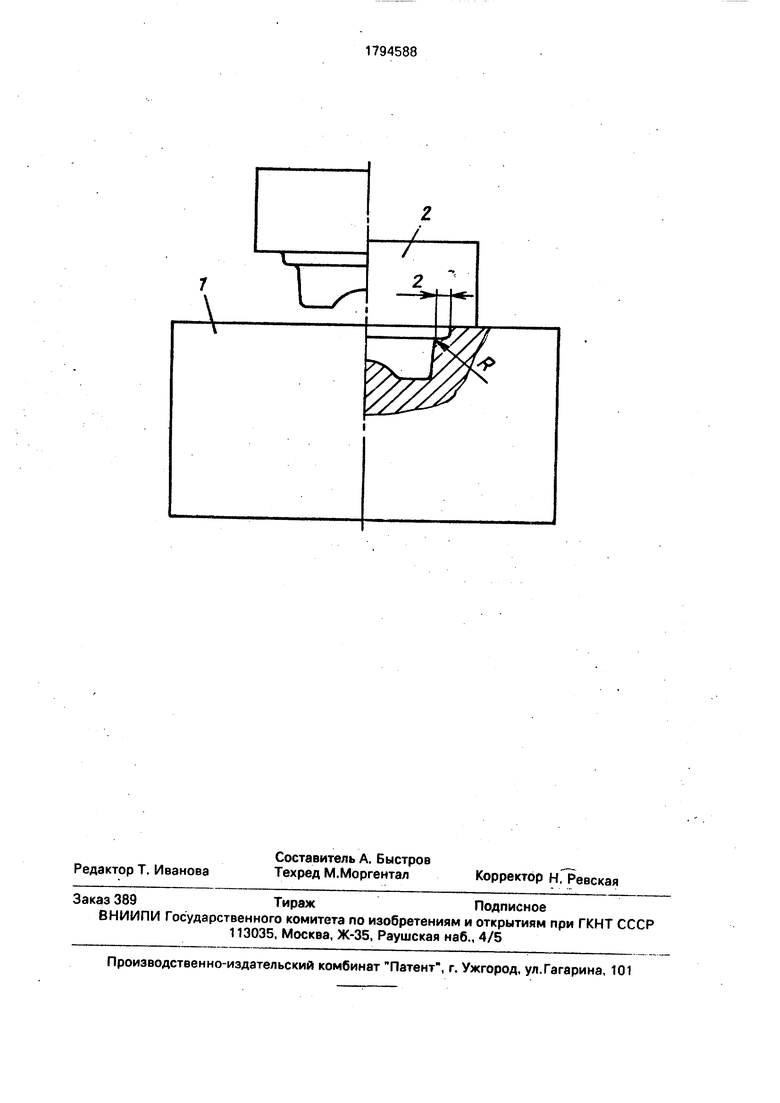

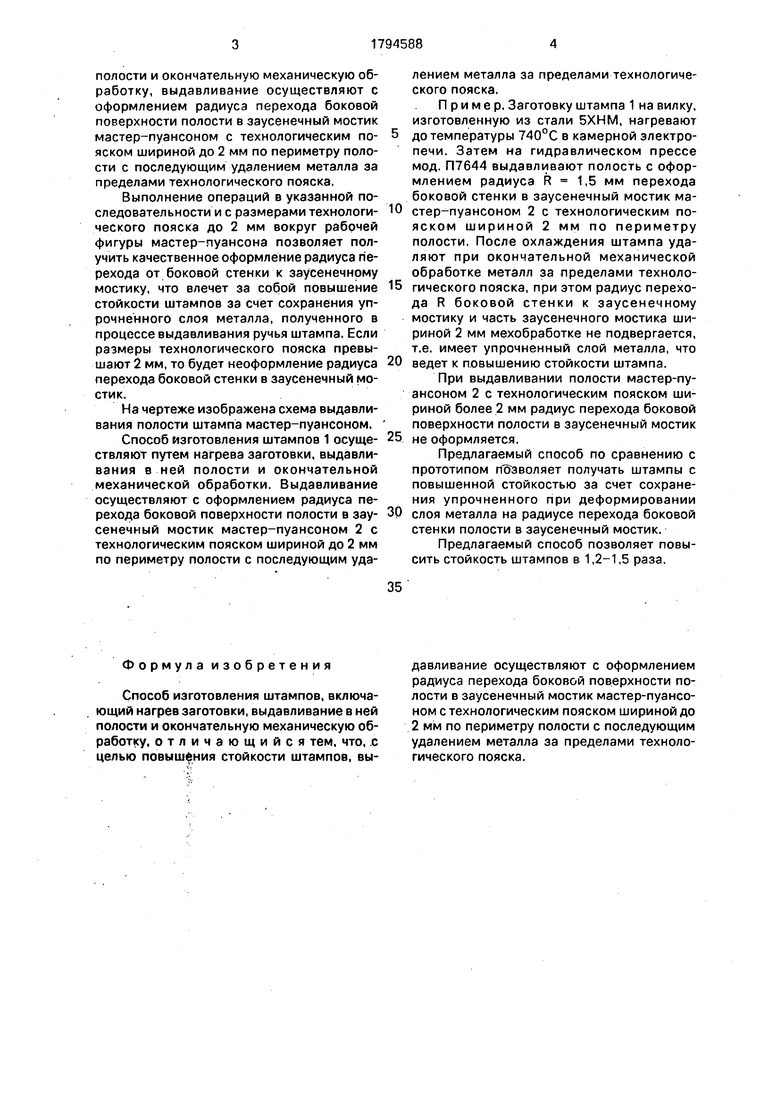

На чертеже изображена схема выдавливания полости штампа мастер-пуансоном.

Способ изготовления штампов 1 осуще- ствляют путем нагрева заготовки, выдавливания в ней полости и окончательной механической обработки. Выдавливание осуществляют с оформлением радиуса перехода боковой поверхности полости в зау- сенечный мостик мастер-пуансоном 2 с технологическим пояском шириной до 2 мм по периметру полости с последующим уда

лением металла за пределами технологического пояска.

Пример. Заготовку штампа 1 на вилку, изготовленную из стали 5ХНМ, нагревают до температуры 740°С в камерной электропечи. Затем на гидравлическом прессе мод. П7644 выдавливают полость с оформлением радиуса R 1,5 мм перехода боковой стенки в заусенечный мостик мастер-пуансоном 2 с технологическим пояском шириной 2 мм по периметру полости. После охлаждения штампа удаляют при окончательной механической обработке металл за пределами технологического пояска, при этом радиус перехода R боковой стенки к заусенечному мостику и часть заусенечного мостика шириной 2 мм мехобработке не подвергается, т.е. имеет упрочненный слой металла, что ведет к повышению стойкости штампа.

При выдавливании полости мастер-пуансоном 2 с технологическим пояском шириной более 2 мм радиус перехода боковой поверхности полости в заусенечный мостик не оформляется.

Предлагаемый способ по сравнению с прототипом позволяет получать штампы с повышенной стойкостью за счет сохранения упрочненного при деформировании слоя металла на радиусе перехода боковой стенки полости в заусенечный мостик.

Предлагаемый способ позволяет повысить стойкость штампов в 1,2-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для многоручьевой открытой объемной штамповки | 1978 |

|

SU764817A1 |

| Способ изготовления формовочного инструмента свободным выдавливанием | 1978 |

|

SU764822A1 |

| Способ восстановления штампов | 1990 |

|

SU1742019A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2240202C2 |

Сущность изобретения: выдавливание формообразующей полости штампа в заготовке, предварительно нагретой до температуры деформирования, осуществляют с оформлением радиуса перехода боковой поверхности полости в заусенечный мостик мастер-пуансоном с технологическим пояском шириной до 2 мм по периметру полости с последующим удалением металла за пределами технологического пояска. 1 ил.

Формула изобретения

Способ изготовления штампов, включающий нагрев заготовки, выдавливание в ней полости и окончательную механическую обработку, отличающийся тем, что, .с целью повышения стойкости штампов, выдавливание осуществляют с оформлением радиуса перехода боковой поверхности полости в заусенечный мостик мастер-пуансоном с технологическим пояском шириной до 2 мм по периметру полости с последующим удалением металла за пределами технологического пояска.

| Вайсман И.М | |||

| и др | |||

| Эффективность использования методов пластического деформирования для изготовления инструментальной оснастки | |||

| Повышение качества и эффективности изготовления технологической оснастки методами пластического деформирования | |||

| - Таллинн, 1977, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Ковка и объемная штамповка стали, справ./под ред | |||

| М.В.Сторожева М,: Машиностроение, 1968, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-15—Публикация

1991-03-29—Подача