Изобретение относится к обработке металлов давлением, а именно к способам изготовления деталей с конической полостью путем обратного выдавливания.

Известен способ изготовления деталей с конической полостью путем обратного выдавливания (см. а.с. 1238877, МКИ B 21 k 21/00, 1986 г., фиг.6).

Деталь имеет на наружной поверхности сужающийся конус и коническую внутреннюю полость.

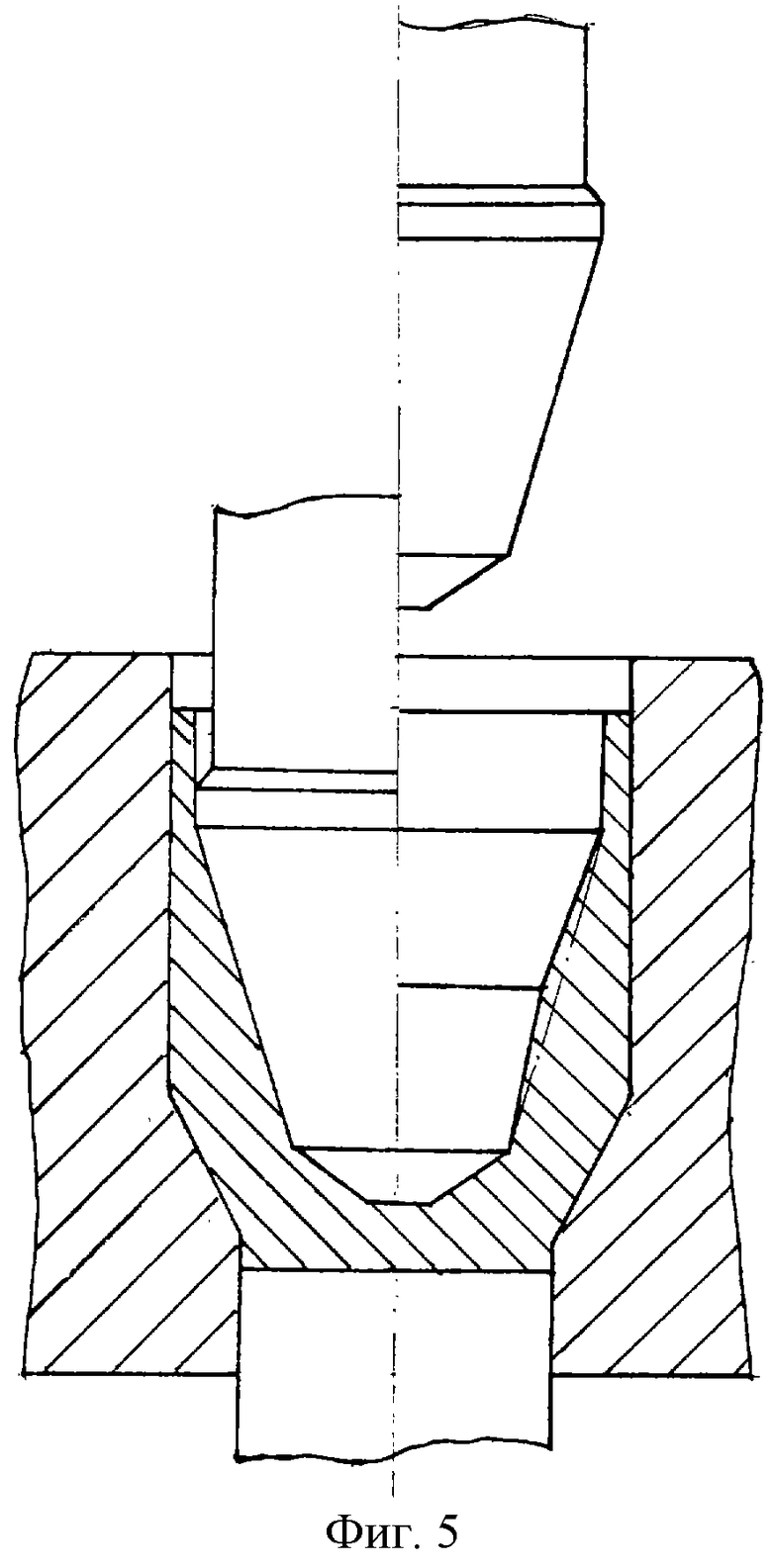

Недостатком этого способа являются ограниченные технологические возможности, что обусловлено нестабильностью выполнения геометрических размеров конической поверхности внутри полости из-за сжато-растянутого объемного напряженного состояния конической стенки детали при ее деформировании (см. фиг.5 - прототип).

У готовой детали внутренняя стенка имеет выпуклую кривизну (диаметр в средней части конического участка уменьшается) в виде двух участков с различным углом конусности из-за упругой деформации упомянутой стенки (см. фиг.5), поэтому для обеспечения прямолинейности конического участка полости ее подвергают дополнительной обработке резанием, что сужает технологические возможности способа.

Задачей изобретения при изготовлении полых деталей является повышение качества за счет исключения искаженного внутреннего профиля полости детали - обеспечения прямолинейности конического участка полости, а также расширение технологических возможностей путем формирования полости детали, не требующей обработки резанием.

Задача достигается тем, что в способе изготовления полых деталей с конической полостью путем предварительного и окончательного деформирования заготовки в матрице обратным выдавливанием при воздействии на нее образующей пуансона с оформлением внутренней конической стенки полости коническую поверхность стенки полости детали при ее окончательном деформировании осуществляют приложением усилия перпендикулярно образующей пуансона, имеющей выпуклую кривизну, равную величине упругой деформации стенки детали.

Как вариант, образующую пуансона выполняют с выпуклым коническим пояском, имеющим два участка с различными углами конусности, при этом высота пояска равна величине упругой деформации стенки детали.

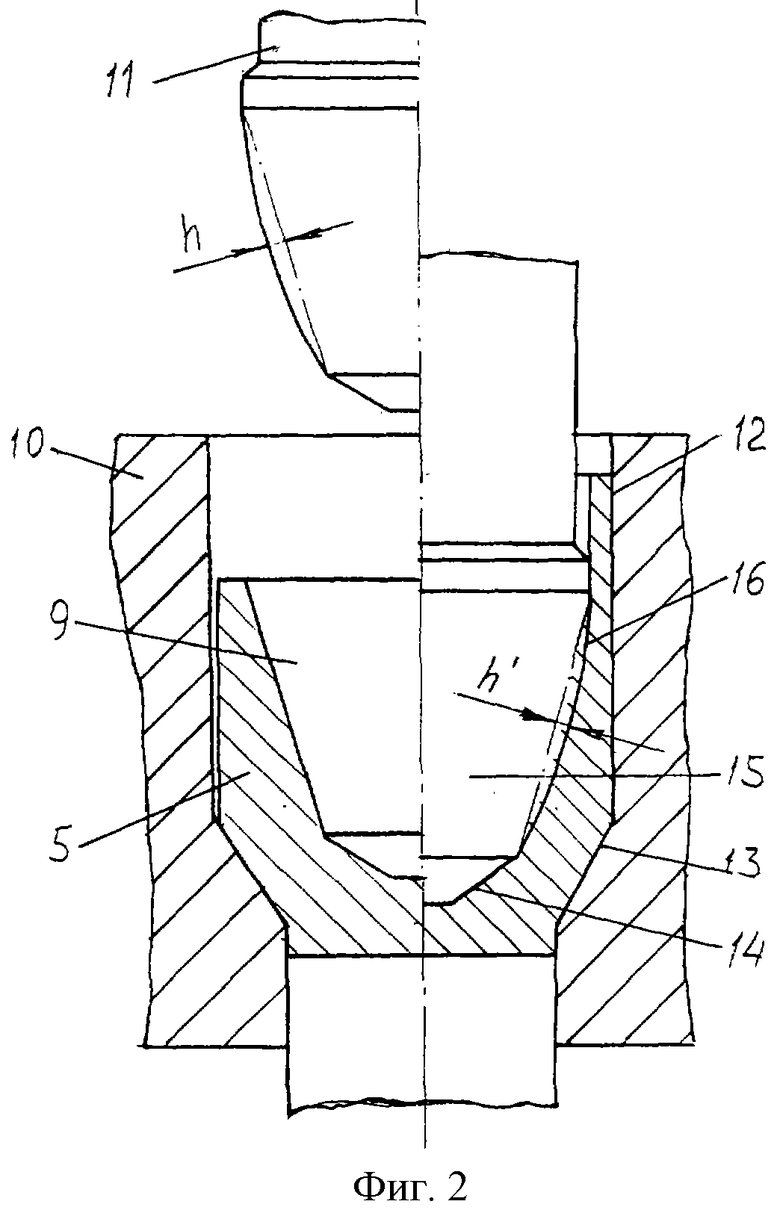

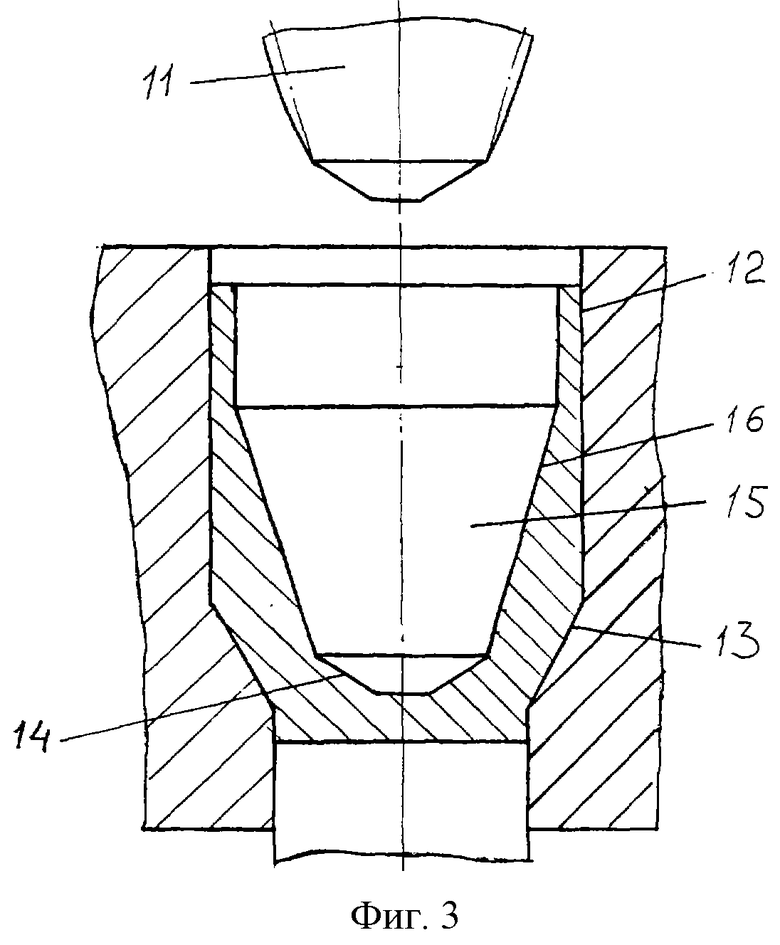

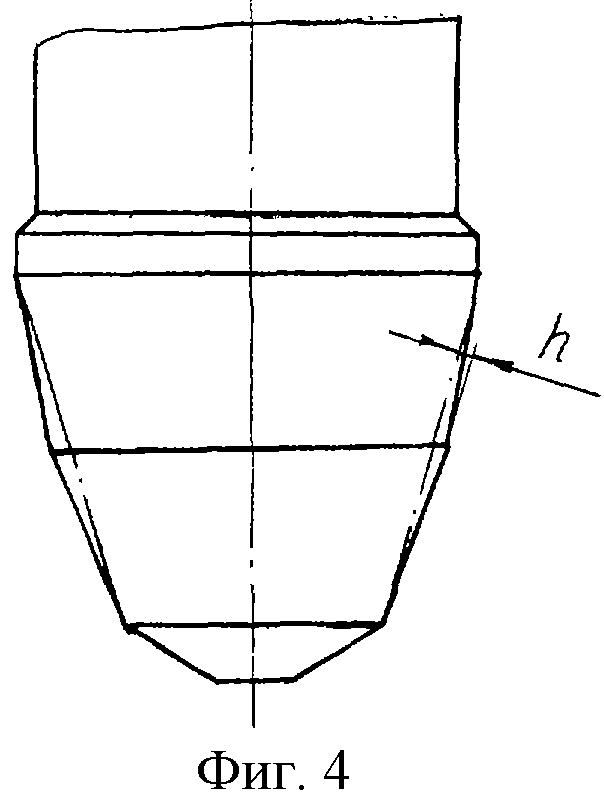

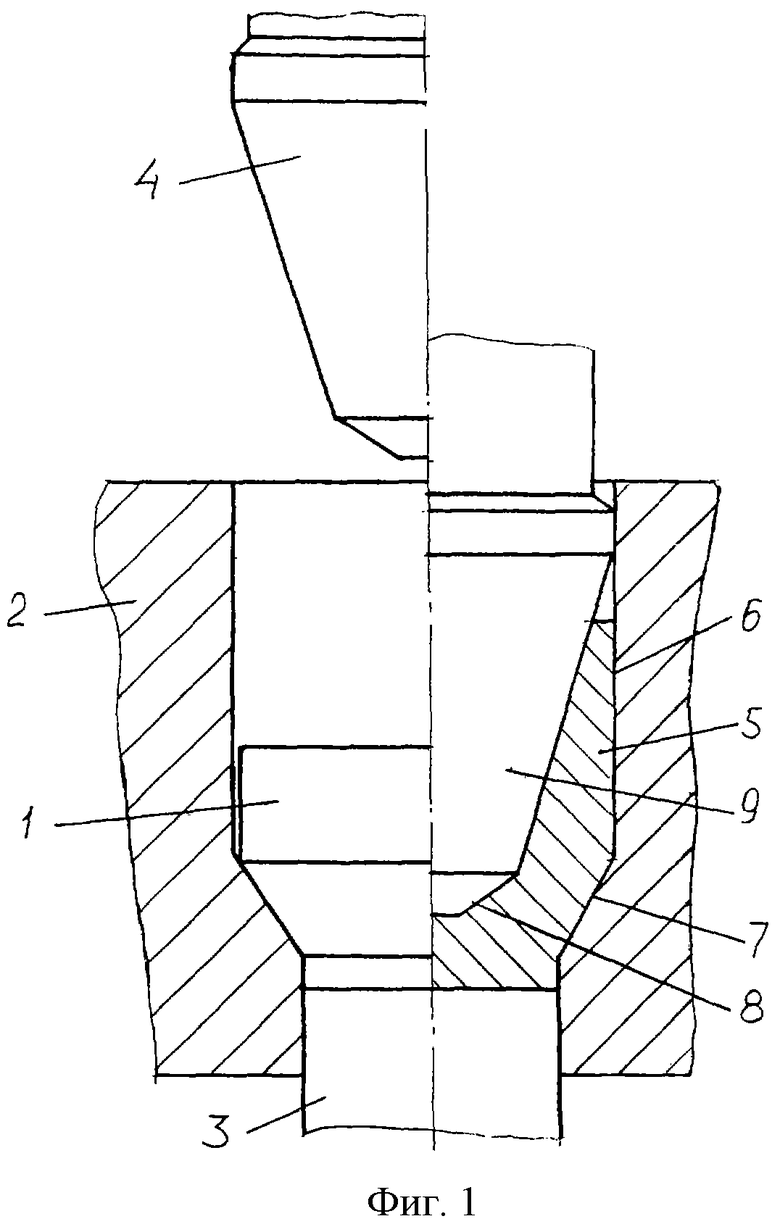

На фиг.1 показана схема расположения заготовки и элементов штампа в исходном положении (левая часть), схема расположения инструмента и получения заготовки после выдавливания в первом переходе (правая часть); на фиг 2 - схема расположения заготовки и элементов штампа перед вторым переходом (левая часть), схема расположения заготовки и элементов штампа в момент окончания выдавливания (правая часть); на фиг 3 - схема расположения заготовки и элементов штампа после окончания выдавливания (готовая деталь с прямолинейной конической поверхностью полости): на фиг.4 изображен вариант выполнения пуансона; на фиг.5 показана схема расположения детали и элементов штампа в момент окончания выдавливания (левая часть), схема расположения заготовки и элементов штампа после окончания выдавливания (правая часть) - прототип.

Способ осуществляется следующим образом.

Исходную заготовку 1 укладывают в ручей матрицы 2 первого перехода на выталкиватель 3 (фиг.1 левая часть). К пуансону 4 прикладывают усилие деформирования и обратным выдавливанием получают полуфабрикат 5 с наружной поверхностью 6, переходящей в коническую поверхность 7, дном 8, конической полостью 9 (фиг.1 правая часть).

Полученную заготовку - полуфабрикат 5 - укладывают в ручей матрицы 10 следующего перехода (фиг.2 левая часть), в ранее выдавленную полость 9 вводят пуансон 11 с приложением к нему усилия, окончательно деформируют заготовку с окончательным оформлением наружной поверхности 12, конической поверхности 13, дна 14, полости 15 с конической поверхностью 16 (фиг.2, правая часть).

Поскольку процесс деформирования на втором переходе идет в условиях сжато-растянутого объемного напряженного состояния и ввиду резкого изменения сечения - резкого перехода от тонкой стенки к толстой и далее по высоте детали снова к тонкой, то присутствует явление упругой деформации, поэтому окончательное формирование конической стенки 16 и полости 15 осуществляют приложением усилия перпендикулярно образующей пуансона 11, имеющей выпуклую кривизну h, равную величине упругой деформации стенки h’ (фиг.2 и 3).

Процесс окончательного деформирования конической стенки полости детали с обеспечением прямолинейности конического участка, как вариант, практически было достигнуто выполнением образующей пуансона с выпуклым коническим пояском, имеющим два участка с различными углами конусности, при этом высота пояска равна величине h’ упругой деформации h стенки 16 детали (фиг.4).

По сравнению с базовым объектом (фиг.5), в качестве которого принят прототип, изобретение позволяет повысить качество получаемых деталей и расширить технологические возможности способа за счет исключения дополнительной обработки резанием.

Предлагаемое изобретение промышленно применимо. Подтверждением является факт изготовления полых корпусов перфорационных систем на ФГУП “Производственное объединение "Завод им. Серго"”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2313416C2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Штамп для холодного выдавливания деталей | 1989 |

|

SU1703239A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей с конической полостью обратным выдавливанием. Способ включает предварительное и окончательное деформирование заготовки в матрице обратным выдавливанием при воздействии на нее образующей пуансона с оформлением внутренней конической стенки полости. Коническую поверхность стенки полости детали при окончательном деформировании получают приложением усилия перпендикулярно образующей пуансона, имеющей выпуклую кривизну, равную величине упругой деформации стенки детали. Может быть использован пуансон, образующая которого выполнена с выпуклым коническим пояском, имеющим два участка с различными углами конусности, при этом высота пояска равна величине упругой деформации стенки. Повышается качество за счет исключения искажения внутреннего профиля и расширяются технологические возможности. 1 з.п. ф-лы, 5 ил.

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Устройство для установки пакета уплотнительных колец во внутренние канавки деталей | 1981 |

|

SU1000213A1 |

Авторы

Даты

2004-11-20—Публикация

2003-01-08—Подача