Изобретение относится к обработке металлов давлением и, в частности к технологии многопереходной холодной объемной штамповки стержневых деталей с головкой с радиальными отростками, например, клеммных болтов железнодорожных скреплений.

Клеммные болты железнодорожных скреплений штампуются в настоящее время на конструктивно сложных и трудоэнергоемких в эксплуатации автоматических линиях за семь операций (см.технологическую карту КР19 74 НИИМЕТИЗ):

1 оп. отрезка штучной заготовки, 2 оп. нагрев высаживаемого конца заготовки, 3 оп. предварительная высадка головки, 4 оп. окончательная высадка головки с облоем; 5 оп. снятие фаски на конце стержня; 6 оп. редуцирование стержня под накатку резьбы и обрезка облоя на охлажденной заготовке и 7 оп. накатка резьбы.

Недостатками действующего технологического процесса является: большое число операций, осуществляемых на 6 единицах технологического оборудования, связанного транспортными устройствами, значительные потери металла на обрезке облоя и снятии фаски, угар при нагреве, большие затраты электроэнергии на нагрев и привод оборудования, на заработанную плату обслуживающих рабочих, на содержание производственных площадей, ремонт и обслуживание оборудования, низкая стойкость обрезного инструмента и т.д.

Поэтому экономически высокоэффективным представляется перевод изготовления клеммного болта со способа горячей штамповки на безотходную холодную объемную штамповку на автоматах в полостях закрытых матриц, что дало бы 5-10-ти кратный экономический эффект, улучшение экологии производства, но для деталей подобного класса эта задача до сих пор не была решена.

Известен способ изготовления стержневых деталей с радиальными отростками, включающий операцию обрезки заготовки, формообразования головки на предварительной штамповочной позиции путем совмещения процессов рассечения с высадкой и на окончательной позиции путем совмещения процессов раздачи с высадкой.

Недостаток известного способа заключается в невысоком качестве получаемых деталей, у которых головка с радиальными отростками недостаточно четко оформлена, а также в повышенном расходе металла.

Известны клиновые пуансоны для предварительного рассечения материала заготовки в стороны, например, радиальных отростков. Обычно такие пуансоны имеют угол клина от 70 до 140о, "малые" углы 70-90о в случае холодной объемной штамповки малоуглеродистой стали с содержанием углерода 0,1-0,25% обеспечивают хорошую стойкость пуансона, но полностью исчерпывают ресурс пластичности материала заготовки на малых величинах деформирования, что ведет к появлению макротрещин и, как следствие, к сколу материала заготовки. Увеличение радиуса скругления при вершине клина несколько уменьшает эту тенденцию, но не дает практически сколько-нибудь значительного эффекта. При "больших" углах клина 110-140о процесс деформирования, в общем, протекает более благоприятно, но заполнение полости матрицы недостаточно по боковым и нижним граням головки, чтобы получить необходимую геометрию на окончательном переходе. Кроме того, при испытании болтов на растяжение наблюдается разрушение головки болта при усилиях в несколько раз меньших, чем эксплуатационные, что связано с образованием микротрещин при рассечении, а процесс получения предварительного набора головки болта нестабилен, что связано с потерей продольной устойчивости заготовки.

Известен пуансон для окончательного формообразования головки с радиальными отростками, конструктивные недостатки которого не позволяют получить на окончательном переходе головку с четким оформлением, как по форме так и по размерам.

Технический результат изобретения заключается в стабильном формообразовании головки с радиальными отростками, например клеммного болта железнодорожных скреплений, качественном оформлении граней головки, снижении веса готового изделия на 7-13% общего расхода металла с одновременным обеспечением всех эксплуатационных требований, улучшении экологии производства и т.д.

Технический результат достигается тем, что в способе штамповки стержневых деталей с головкой с радиальными отростками, включающем операцию отрезки цилиндрической заготовки, формообразование головки с радиальными отростками на предварительной штамповочной позиции путем совмещения процессов рассечения с высадкой и на окончательной позиции путем совмещения процессов раздачи с высадкой, перед формообразованием головки с радиальными отростками производят предварительную высадку головки в форме усеченного конуса, обращенного большим основанием в сторону стержневой части с одновременным прямым выдавливанием фаски на стержневой части и последующую высадку цилиндрической головки с конусом, переходящим в стержневую часть, с одновременной подчеканкой фаски и торца стержневой части, а формообразование головки с радиальными отростками осуществляют в закрытой полости штампа, при этом на предварительной штамповочной позиции процессы рассечения и высадки головки совмещают с обратным выдавливанием материала головки в компенсационные полости, а на окончательной штамповочной позиции процессы раздачи и высадки головки совмещают с обратным течением материала головки по всему ее периметру.

Технический результат также достигается тем, что в пуансоне для предварительного формообразования отростков головки стержневых деталей, в частности клеммного болта железнодорожных скреплений, методом объемной штамповки в закрытом штампе холодно-штамповочного автомата, содержащем рабочую поверхность, рабочая поверхность выполнена прямоугольной в плане и образована двумя крестообразно пересекающимися по осям симметрии ребрами с закруглением, при этом короткое поперечное ребро превышает по высоте длинное продольное, выполненное с переменной высотой и шириной, значения которых уменьшаются от центра к концам ребра, а в угловых зонах рабочей поверхности пуансона выполнены компенсационные полости.

Технический результат также достигается тем, что в пуансоне для окончательного формообразования отростков головки стержневых деталей, в частности клеммного болта железнодорожных скреплений, методом объемной штамповки в закрытом штампе холодноштамповочного автомата, содержащем прямоугольную в плане торцевую рабочую поверхность, рабочая поверхность пуансона выполнена выпуклой и образована частью сферообразной поверхности с понижением профиля от центра симметрии к краям, на которой расположен центральный выступ овальной в плане формы с выпуклой сферообразной торцевой поверхностью, профиль которой понижается от центра к краям выступа.

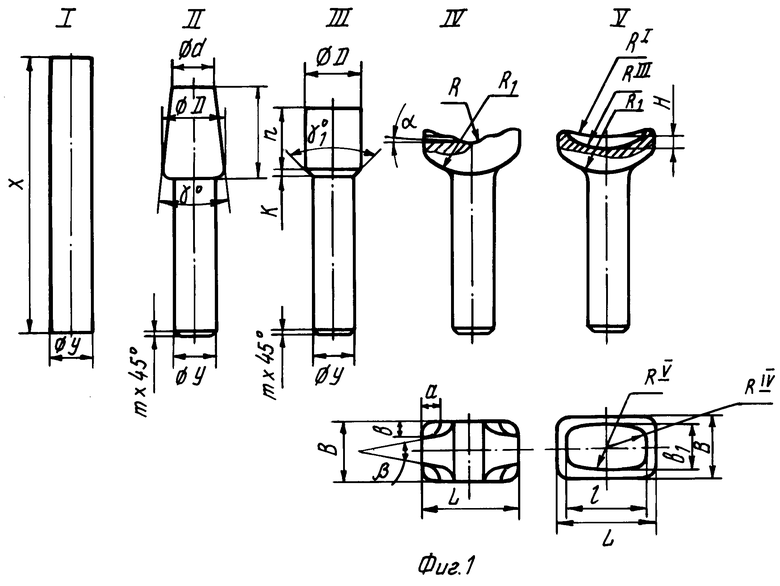

На фиг.1 представлены технологические переходы холодной объемной штамповки закладного болта железнодорожных скреплений, осуществляемых на одном четырехпозиционном холодноштамповочном автомате, оснащенном устройством для накатки резьбы.

Материалом заготовки является мало- или среднеуглеродистая калиброванная сталь. Так как процесс осуществляется в холодную, то, следовательно, сопровождается деформационным упрочнением, что позволяет на 20-35% повысить предел прочности готовых изделий по сравнению с заготовками, полученными из аналогичного материала методом горячей штамповки.

Первой операцией является отрезка заготовки заданной длины (фиг.1, I) и перенос ее к первой штамповочной позиции автомата.

Второй операцией (фиг.1, II) является предварительная высадка головки в форме усеченного конуса, обращенного большим основанием в сторону стержневой части, плоскость торца которой выравнивается, предварительно устраняя неровности реза, и одновременно с этим производится предварительное формообразование фаски под резьбу, после чего заготовка переносится на вторую штамповочную позицию.

Третьей операцией (фиг.1, III) является предварительная высадка цилиндрической головки с диаметром, примерно равным ширине головки готового изделия. Причем головка в месте перехода в стеpжневую часть имеет конус, позволяющий повысить продольную устойчивость головки при ее высадке на четвертой операции. Одновременно с высадкой цилиндрической головки происходит дальнейшее выравнивание неровностей реза и формообразование фаски. После чего переносится на третью штамповочную позицию.

На четвертой операции (фиг.1, IV) для ее реализации потребовалось создать специальный пуансон, формообразующая поверхность которого имеет отличную от всех известных решений геометрическую форму.

Таким образом, на четвертой операции осуществляется предварительное рассечение цилиндрической головки, высаженной на предыдущей операции в закрытой полости матрицы, в радиальном направлении на две равные по объему и форме части, одновременно с рассечением металла осуществляется его высадка в полости матрицы. При этом габаритные размеры заготовки прямоугольной в плане головки клеммного болта близким этим же размерам у готового изделия, но с неполным заполнением радиусов, образующих грани головки и не оформленной ее верхней торцевой частью. После этого заготовка переносится на четвертую окончательную штамповочную позицию.

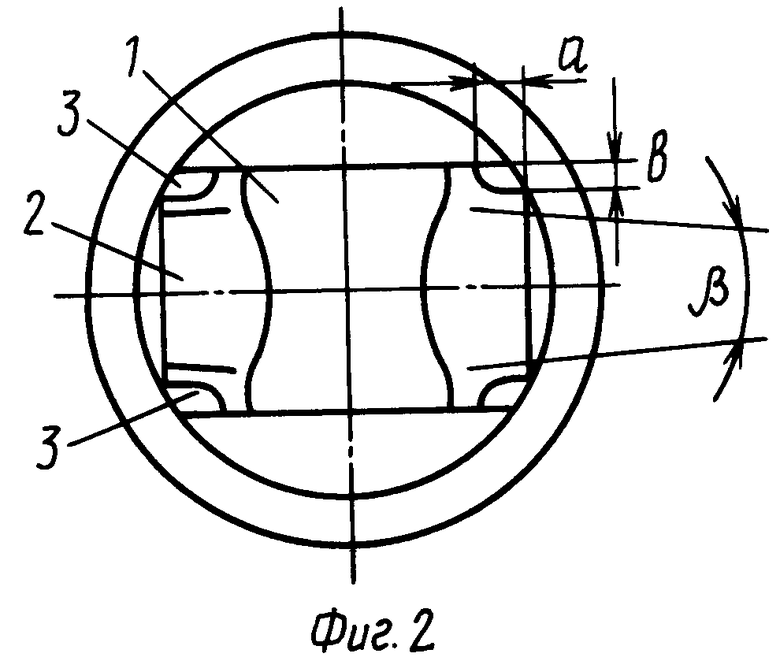

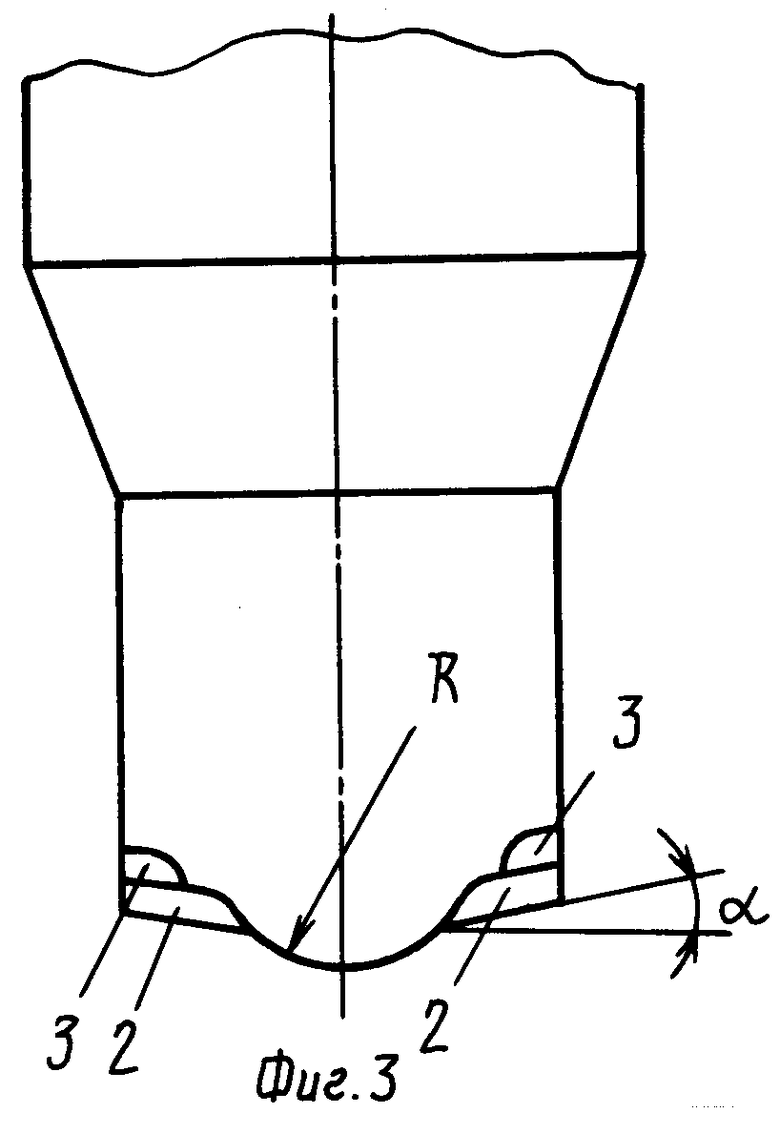

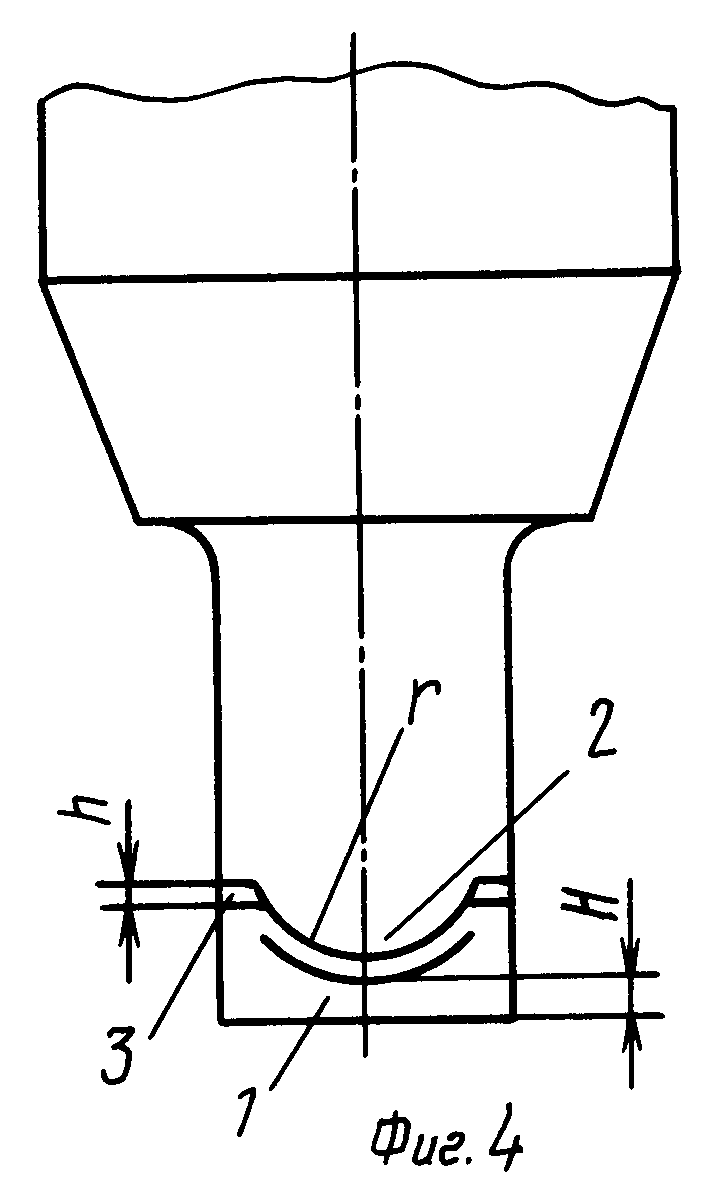

На фиг.2 показан профиль рабочей поверхности пуансона в плане; на фиг.3 фронтальный вид; на фиг.4 вид сбоку.

Цифрами и буквами обозначено:

1 короткое поперечное ребро со скруглением, выполненным радиусом R; 2 длинное продольное ребро со скруглением, выполненным радиусом r; 3 четыре накопительные полости длиной a, шириной b, глубиной h; Н высота выступа ребра 1 над ребром 2; α угол понижения ребра 2 от центра к концам; β угол сужения ребра 2 от центра к концам.

Рабочая поверхность предварительного пуансона представляет собой два ребра; поперечное короткое 1 со скруглением, выполненным радиусом R и продольное длинное 2 со скруглением, выполненным радиусом r. эти ребра крестообразно пересекаются в плане по осям симметрии, причем короткое поперечное ребро 1 выступает на высоту Н над продольным длинным ребром 2, которое имеет некоторое понижение своей высоты под углом α и сужение под углом β от центра к концам, у которых с боков расположен четыре накопительные полости 3 длиной a, шириной b и глубиной h.

Пуансон устанавливается в пуансонный блок холодноштамповочного автомата в предварительную позицию формообразования головки болта. В матрицу этой же позиции переносится заготовка, имеющая набранную на заготовительной позиции цилиндрическую головку.

Процесс формообразования головки с радиальными отростками во время рабочего хода автомата на предварительной позиции протекает следующим образом; короткое поперечное ребро 1 осуществляет рассечение материала цилиндрической заготовки головки, полученной на заготовительной операции, в сторону радиальных отростков головки заготовки болта относительно поперечной оси симметрии, где он вторично рассекается продольным длинным ребром 2 к стенкам матрицы относительно продольной оси симметрии с одновременной осадкой, где и заполняет полости матрицы, образующие нижние грани головки, угол понижения α и угол сужения β ребра 2 обеспечивает снижение трения-скольжения материала заготовки, тем самым обеспечивая снижение усилия деформации, а следовательно повышение стойкости инструмента. Материал заготовки, перемещаясь вдоль ребра 2, накапливает некоторый свой избыток в четырех накопительных полостях, что обеспечивает на окончательном формообразовании головки изделия на последнем штамповочном переходе гарантированное заполнение полостей матрицы по боковым граням головки.

Такое выполнение профиля рабочей поверхности пуансона позволило добиться оптимизации процесса формообразования в случае неосесимметричного течения материала заготовки, т.е. деформация материала заготовки не образует по всему своему полю течения критических зон. Как следствие этого удалось избежать исчерпания ресурса пластичности, особенно по линии рассечения, и получить запас прочности головки клеммного болта, обеспечивающий эксплуатационные требования, а также необходимую геометрическую форму головки изделия на предварительной позиции. Совмещение рассечения с высадкой сделало процесс формообразования стабильными, исключив потерю продольной устойчивости.

На пятой операции (фиг.1, V) четвертого штамповочного перехода в закрытой полости матрицы пуансоном, имеющим специальную формообразующую поверхность, осуществляется раздача с высадкой, обеспечивающая окончательное формообразование всех граней головки клеммного болта, и приданием ее верхней торцевой части товарного вида. Причем такая формообразующая поверхность пунсона обеспечивает стабильное формообразование в случае не осесимметричного течения материала заготовки, снижает удельное усилие штамповки на этой позиции, что дает повышение стойкости инструмента и качества изделий. Кроме того, за счет образования полости в головке болта, удалось снизить вес единицы готового изделия на 7-13% (в зависимости от типоразмеров длин стержневой части), что дало дополнительную экономию металла с одновременным обеспечением всех эксплуатационных требований, предъявляемых к такого типа изделиям.

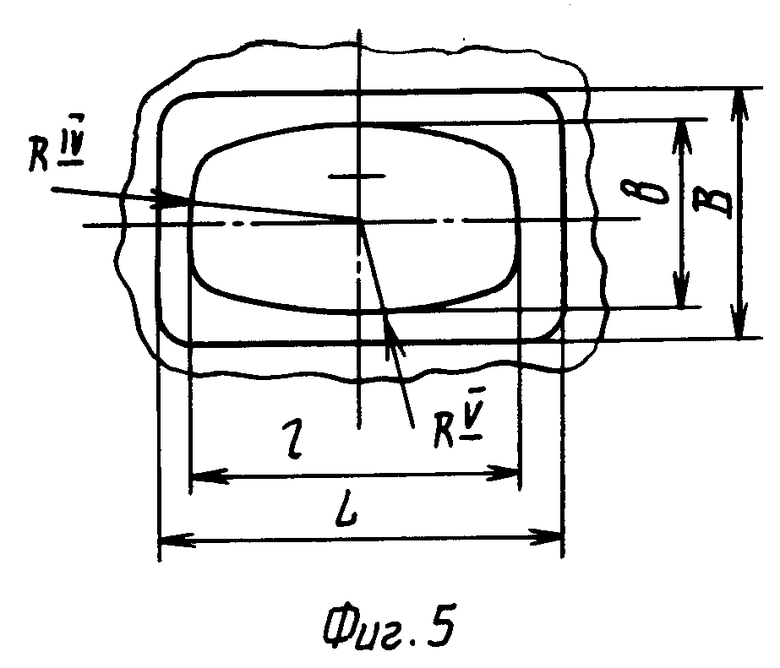

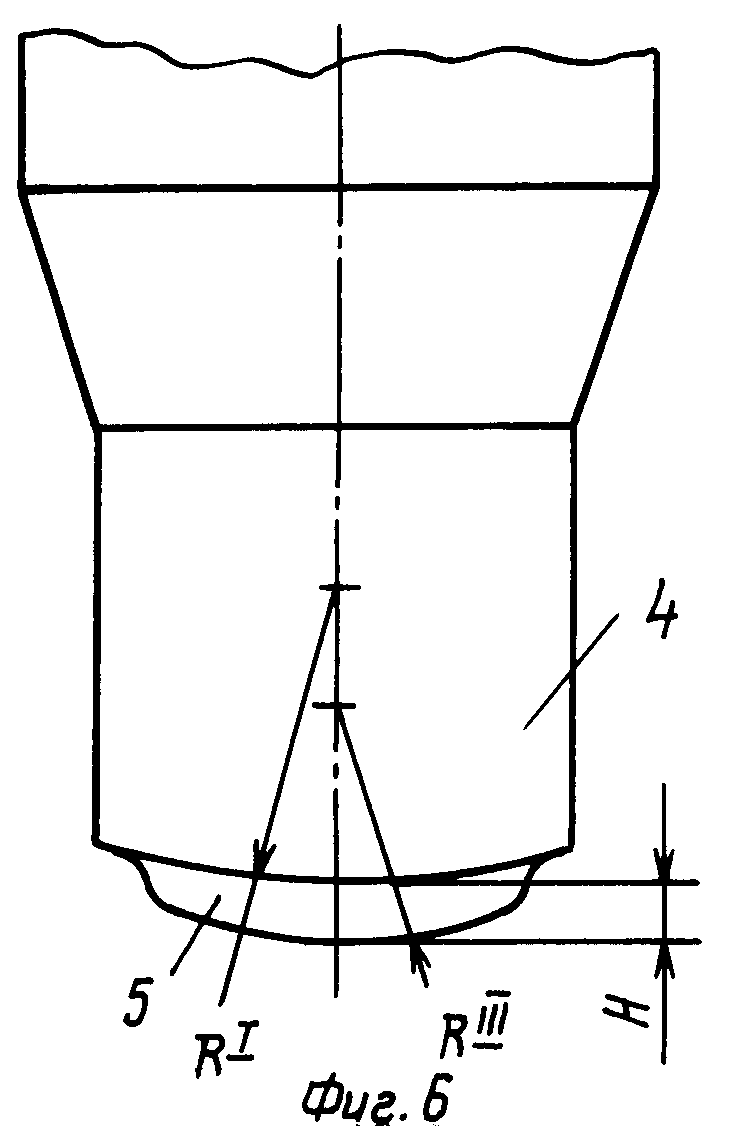

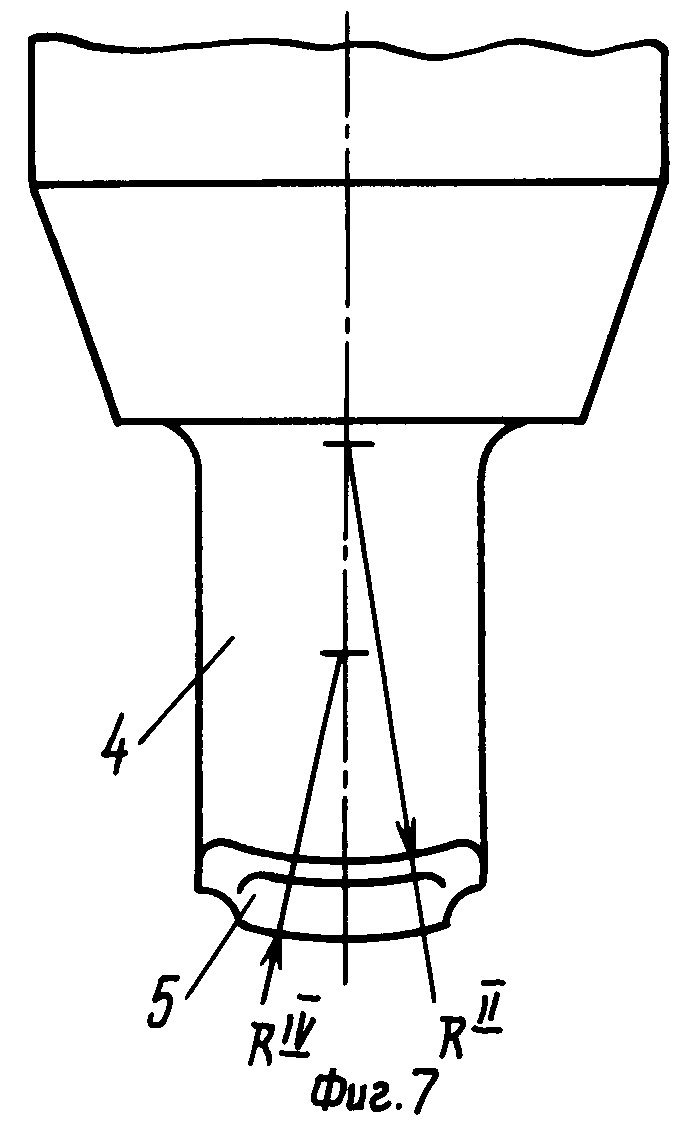

На фиг. 5 показан профиль рабочей поверхности пуансона в плане; на фиг.6 фронтальный вид; на фиг.7 вид сбоку.

Цифрами и буквами обозначено: 4 прямоугольный в плане пуансон. 5 выступ овальной формы. RI и RII радиусы скруглений торцевой поверхности пуансона 4, RIII и RVI радиусы боковых поверхностей выступа овальной формы 5; B и L ширина и длина торцевой поверхности пуансона 4, b и l ширина и длина торцевой поверхности выступа овальной формы 5; RV и RVI радиусы скруглений торцевой поверхности выступа овальной формы 5, Н высота выступа овальной формы 5 в центре симметрии.

У прямоугольного в плане пуансона 4 шириной В и длиной L торцевая сферообразная поверхность выполнена со скруглениями радиусами RI и RII с понижением своего профиля от центра симметрии к краям, на этой торцевой поверхности расположен выступ 5 овальной формы в плане меньшей ширины b и длины l, кривизна боковых поверхностей этого выступа выполнена радиусами RIII и RIV, а его сферообразная торцевая поверхность выполнена со скруглениями радиусами RV и RVI, также имеющей понижение своего профиля от центра симметрии к краям, причем высота выступа в центре симметрии имеет высоту Н.

Пуансон устанавливается в пуансонный блок холодноштамповочного автомата в окончательную позицию формообразования головки болта. В матрицу этой же позиции переносится заготовка, имеющая набранную на предварительной позиции прямоугольную в плане головку болта, имеющую некоторое недозаполнение тех радиусов, которые образуют ее грани.

Процесс формообразования головки клеммного болта во время рабочего хода автомата на окончательной позиции протекает следующим образом: выступ овальной формы 5 осуществляет раздачу материала заготовки головки к стенкам матрицы с одновременной осадкой материала заготовки к ее днищу, при этом радиусы RIII, RIV боковых поверхностей обеспечивают снижение трения-скольжения материала заготовки от продольной и поперечной в плане осей симметрии к углам прямоугольной в плане матрицы, таким образом обеспечивается кинематика течения материала к тем полостям матрицы, которые образуют грани головки клеммного болта и заполнение которых представляет наибольшие трудности. Окончательное оформление торцевой поверхности головки клеммного болта осуществляет прямоугольный в плане пуансон 4, радиусы скругления торцевой поверхности которого RI и RII в свою очередь обеспечивают снижение трения-скольжения материала заготовки от продольной и поперечной в плане осей симметрии к углам матрицы, что гарантирует четкое заполнение всей полости матрицы с приданием верхней торцевой части головки клеммного болта товарного вида.

Такое выполнение профиля рабочей поверхности пуансона позволило получить законченный технологический процесс изготовления клеммного болта методом холодной объемной штамповки на автоматах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ изготовления стержневых изделий с головкой | 1990 |

|

SU1704898A1 |

Сущность изобретения: способ включает операции отрезки заготовки, предварительной высадки головки в форме усеченного конуса, высадки цилиндрической головки. На предпоследней позиции осушествляют совмещение процессов рассечения и высадки с обратным выдавливанием. На последней позиции производят совмещение процессов раздачи с высадкой и с обратным течением материала. Для последних позиций применены пуансоны со специальной рабочей поверхностью, обеспечивающей стабильное формообразование в случае не осесимметричного течения металла. 3 с.п. ф-лы, 7 ил.

| Способ изготовления стержневых де-ТАлЕй C гОлОВКАМи и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU814544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-10—Публикация

1992-02-13—Подача