Изобретение относится к обработке металлов давлением и может быть использовано в инструментально-штам повом производстве при изготовлении пресс-форм, штампов объемной штамповки и литьевЬх форм. Получение заготовок с полостью в черновом исполнении наиболее прос то достигается путем открытого выдавливания, что, однако, сопряжено с самопроизвольным образованием раз вала стенки полости из-за возникновения утяжин по периметру полости и наклона боковой поверхности полос ти 1}. Этот развал трудно ликвидировать из-за неудовлетворительного истечения деформируемого металла в зазор между стенкой полости и калибровочным мастер-пуансоном. Нередко развал стенки.распространяется на большую глубину выдавливаемой полости, что исключает возможность его ликвидации обиераспространенным способом, основанным на срезании приторцового слоя заготовки. Чистовое свЪбодное выдавливание полости также не обеспечивает возможности получений полости, с точными размера ми, без дополнительной механичес-. кой обработки. При этом обстоятельстве ликвидация развала стенки полости возможна только путем выполнения калибровки в штампах закрытого типа, что связано с необходимостью применения штамповочных маишн повышенной мощности, усложнением технологии и ростом материальных и трудовых затрат. Тем не менее этот разВсШ стенки полости можно использовать с положительным эффектом, так как он способствует распрессовке черного мастер-пуансона, а при окончательном выдавливании рабочей полости обеспечивает легкое и правильное сопряжение калибровочного мастер,пуансона с поковкой, сообразуя заходную часть полости. Последнее устраняет брак, обусловленный, например, перекосом калибровочного мастер-пуансона, которого происходит смятие и срезание конструк тйв,нь1х элементов предварительно выдавленной полости. Известен способ изготовления биметаллического фор1уюобразующего инcт румента, при котором заготовку термически обрабатывают до. получения в основе заготовки структуры отпущенкого мартенсита, а в планирующем слое - перлита f2.

Использование известного способа обеспечивает высокое качество калибровки преимущественно по нижней части полости; позволяет устранить развал стенки по верхней части полости трудно из-за высокой твердости поковки, В этой связи приходится -заменять комбинированную термическую обработку поковки объемным отжигом, а открытое чистовое выдавливание осуществлять в штампах закрытого типа, что усложняет технологию изготовления формовочных матриц.

Для повышения точности размеров выдавливаемой полости инструмента при свободном выдавливании механическую обработку рабочего торца заготовки проводят до образования вдоль периметра полости технологического выступа с высотой, изменяющейся по/ периметру полости соответственно , pasMepeiM заходной части (развгша стенок) предварительно выдавленной полости, затем наружную часть заготовки подвергают местной термообработке за пределами выступа на глубину не более глубины полости до упрочнения материала заготовки в этой зоне, а чистовое выдавливание осуществляют с приложением нагрузки к технологическому выступу до протекания материала выступа в заходную часть заготовки.

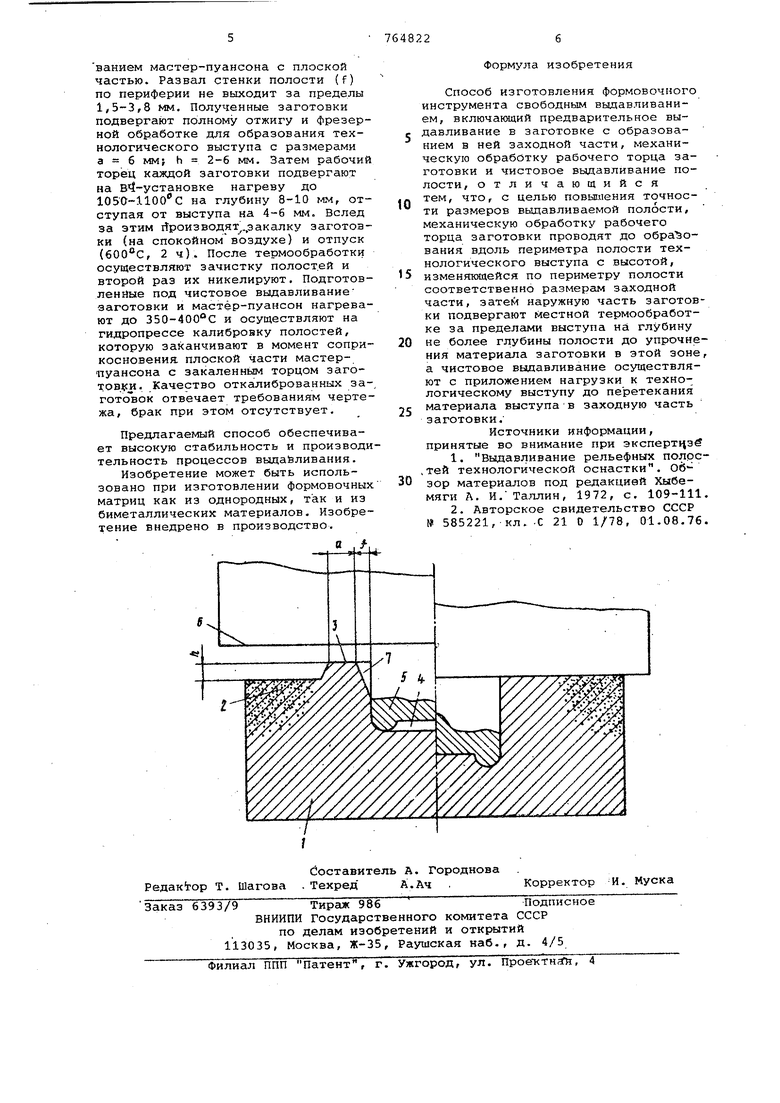

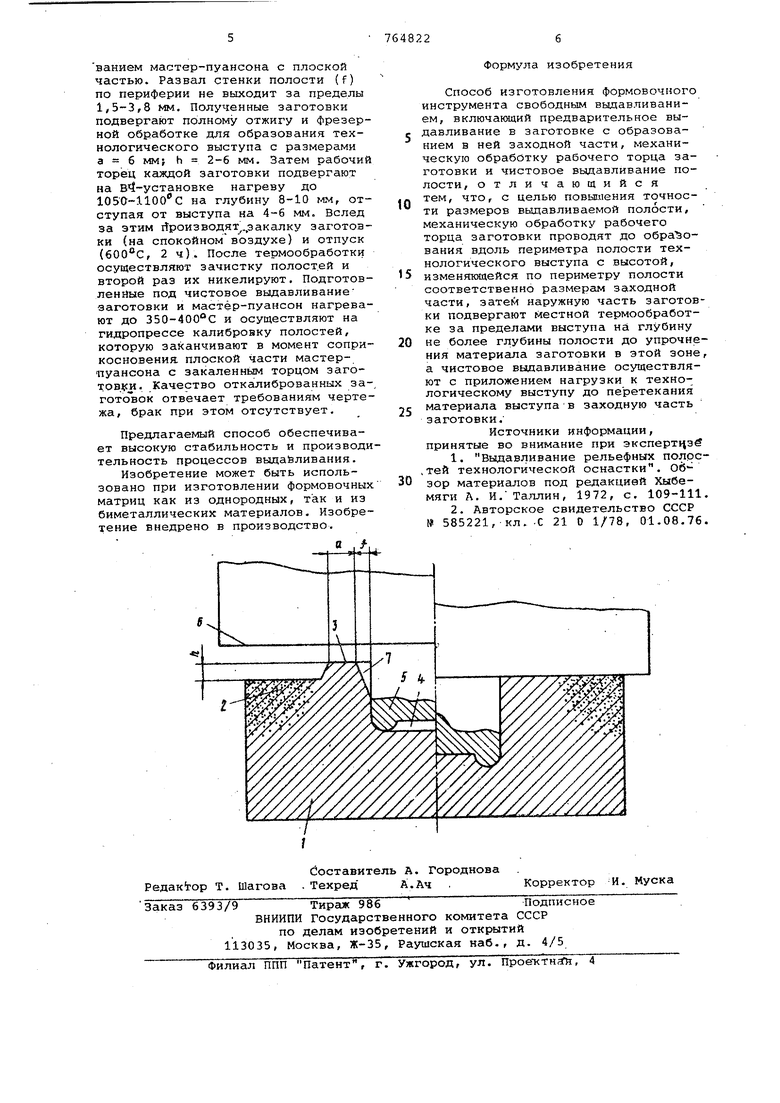

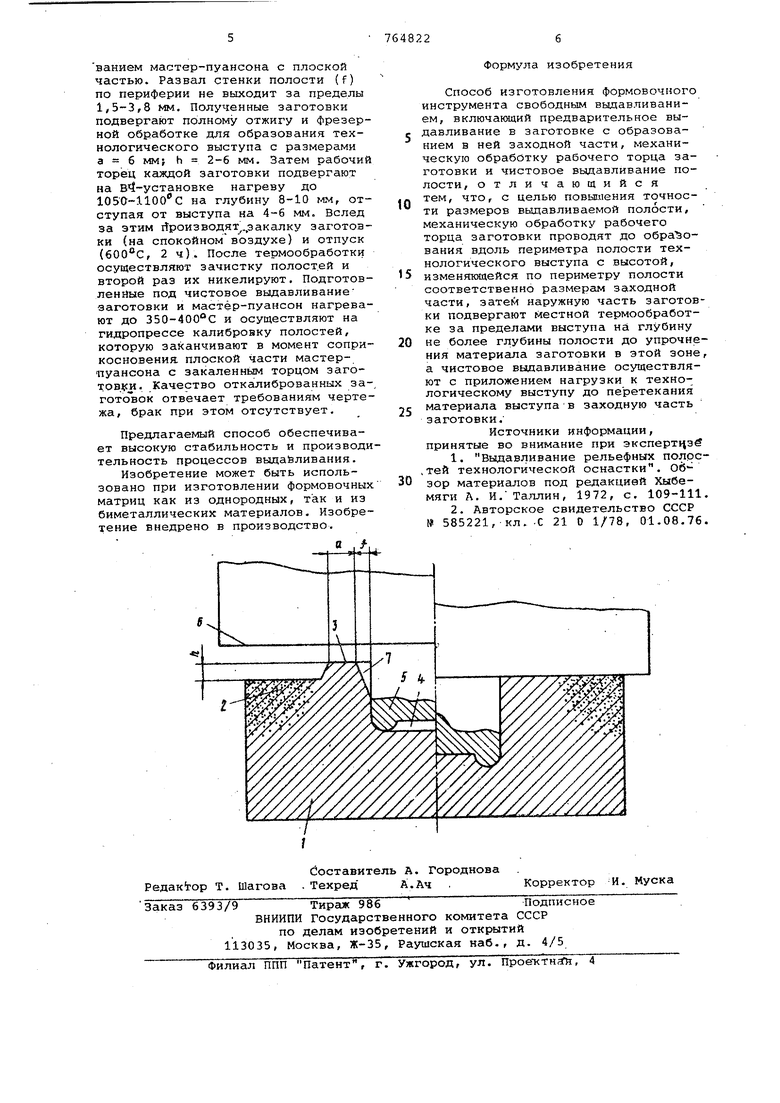

На чертеже дана схема чистового выдавливания полости формовочного, инструмента по предлагаемому способу, .

. Заготовка 1 имеет упрочнённую зону 2 и выступ 3 с высотой h и шириной а , расположенный по периметру полости 4.

ЧиГстовое выдавливание осуществляют мастер-пуансоном 5, имеющим плоский торец б, Развал стенки полости в плоскости торца, обозначенный буквой f и полученный в процессе предварительного выдавливания, образует заходную часть 7 полости.

Изготовление формообразующего инструмента производят следующим образом.

Заготовку подвергают по рабочему торцу гальваническому никелированию для защиты от окалинообразования и снижения коэффициента трения. /Затем заготовку, нагретую под слоем карбюризатора до ковочной температуры {110-1200 С) устанавливают в мастерштамп для предварительного формообразования полости 4 с преднамеренным технологическим развалом ее стенки, т.е. образованием заходной части 7. Для выполнения этой операции используют черновой мастер-пуансон, рабочая часть которого (выступающая над плоской частью) выполнена по высоте на 3-5 мм больше требуемой

глубины полости готового формовочного инструмента. Штамповку производят до соприкосновения плоского торца б мастер-пуансона с рабочим торцом заготовки 1,

- Затем полученную заготовку отжигают и передают под механическую обработку. Путем фрезерования на рабочем торце заготовкой образуют технологический выступ, сходный по кон, фигурации с мостиком ковочных штампов. Технологический выступ выполняют с изменяющейся по периметру полости высотой соразмерно развалу стенки полости в соотношении h (2 - 5)f. Ширину технологического выступа принимают от 5 до 15 мм в зависимости от глубины проявления развала стенки полости.

После механической обработки заготовку подвергают индукционному нагреву под местную закаЯку, Нагрев осуществляют по торцу заготовки вне зрны расположения технологического выступа на глубину 5-15 Mf/i, но не боC лее высоты рабочей части мастер-пуансона. Затем производят закалку и отпуск упрочняемой части заготовки на твердость НРС 35-45, после чего заготовку передают на зачистку полости под чистовое выдавливание.

0 Под силовым воздействием мастерпуансона 5 и плоского торца 6 процесс выдавливания начинается соответственно с калибровки донной части полости 4, а затем происходит дафор5 мация технологического выступа 3 .заготовки. Благодаря деформации выступа вертикальная стенка исходной .полости перемещается к боковой поверхности рабочей части мастер-пуан0 сона. Причем по мере движения мастер-пуансона поверхность его взаимодействия с поковкой увеличивается постепенно. Такой ход развития процессов деформации снижает вероятность поломки формообразующих элементов мастер-пуансона и обеспечивает высокое качество оформления рельефа полости. Однако для достижения безупречного качества воспроизведения выдавливаемой полости необходи0 МО соблюдение следующего условия: в любой момент времени процесса выдавливания объем технологическопо выступа, возвышанвдегося над рабочим торцом поковки, должен быть равнюл

5 .или несколько больше объема замкнутого /пространства (зазора), обусловленного все еще не ликвидированным разаалрм стенки полости.

П р -и м е р. Изготавливают , О .литьевых матриц (50 шт.) из стали 4Х5В2ФС для получения оконных и дверных ручек. Никелированные по рабочему торцу заготовки нагревгдат до 1150-1200с и штампуют на молоте в подкладном штампе с использо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ низкотемпературной термомеханической обработки штамповых изделий | 1977 |

|

SU621759A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ изготовления стержневых деталей | 1980 |

|

SU871965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Способ изготовления изделий типа стержня с утолщением | 1985 |

|

SU1248717A1 |

| Способ штамповки | 1980 |

|

SU893368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

Авторы

Даты

1980-09-23—Публикация

1978-10-26—Подача