Недостатком известного способа является повышенная трудоемкость ориентиро- рания заготовки при укладке ее в штамп.

Цель изобретения - снижение трудоемкости ориентирования заготовки при уклад- ке ее в штамп.

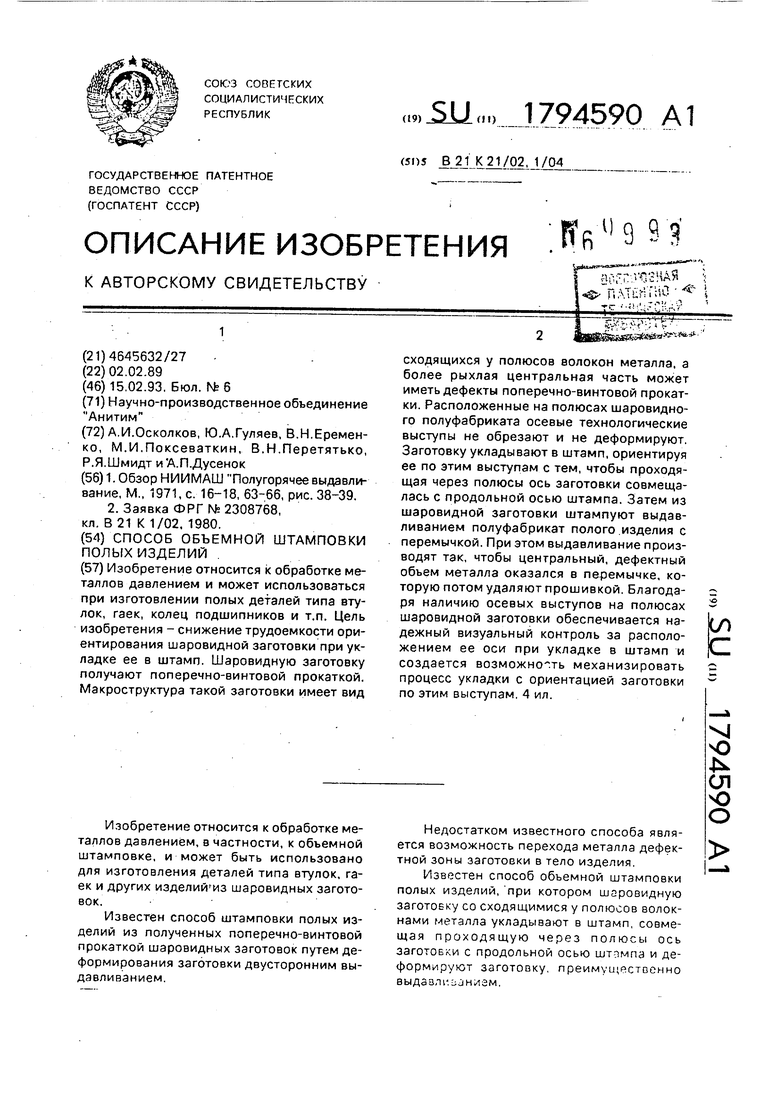

Поставленная цель достигается тем, что в способе объемной штамповки полых изделий, при котором шаровидную заготовку со сходящимися у полюсов волокнами металла укладывают в штамп, совмещая проходящую через полюсы ось заготовки с продольной осью штампа и деформируют заготовку преимущественно выдавливанием, в качестве исходной заготовки используют пол- ученный поперечно-винтовой прокаткой шаровидный полуфабрикат с необрезанными осевыми выступами на полюсах.

Согласно способу дефектная зона исходной заготовки размещается в неответст- венных местах штампованной заготовки или удаляется совместно с избытком металла. .

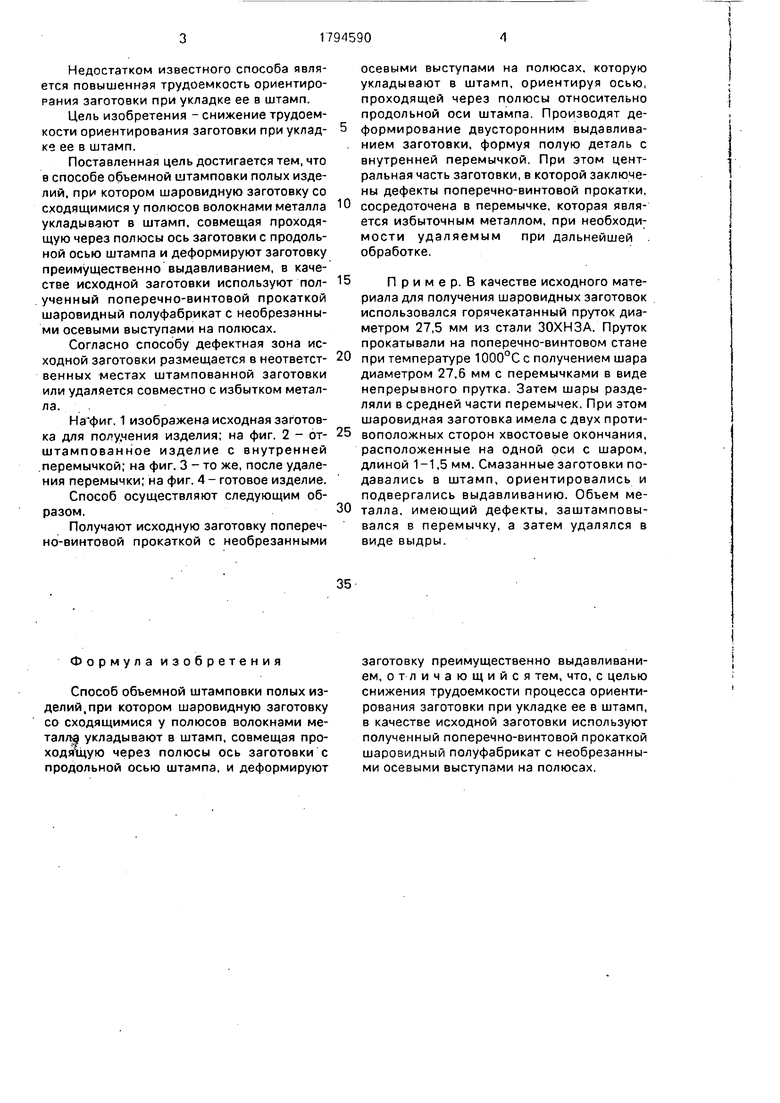

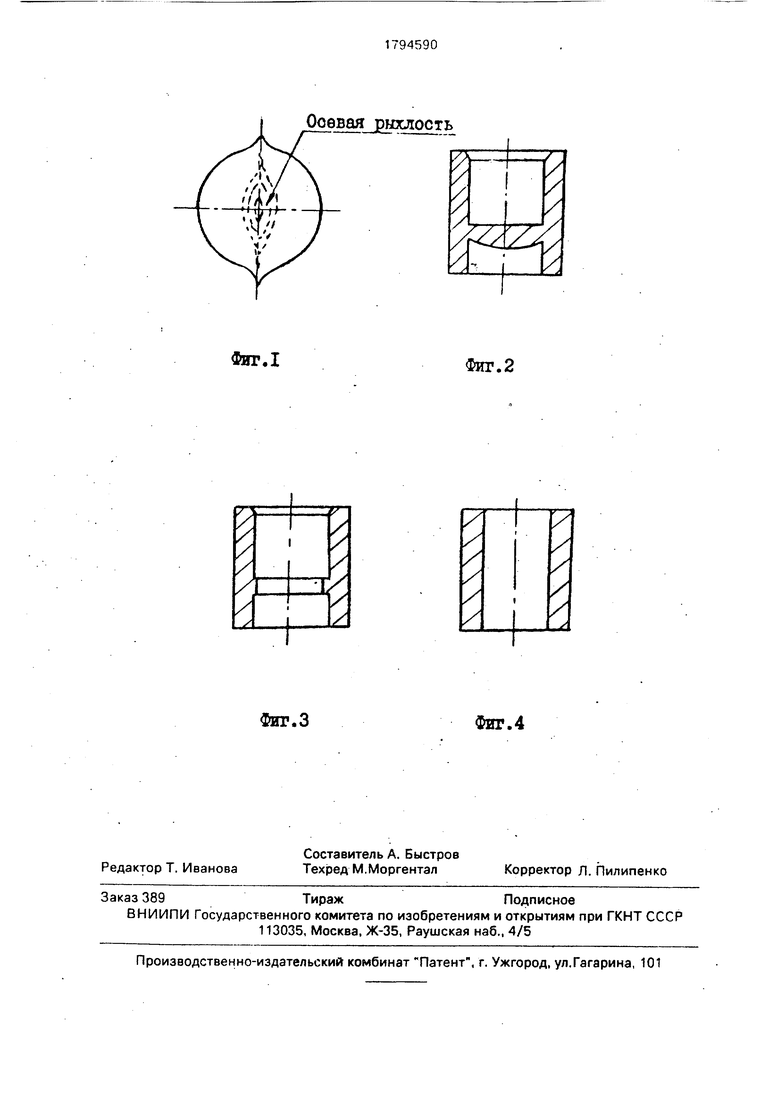

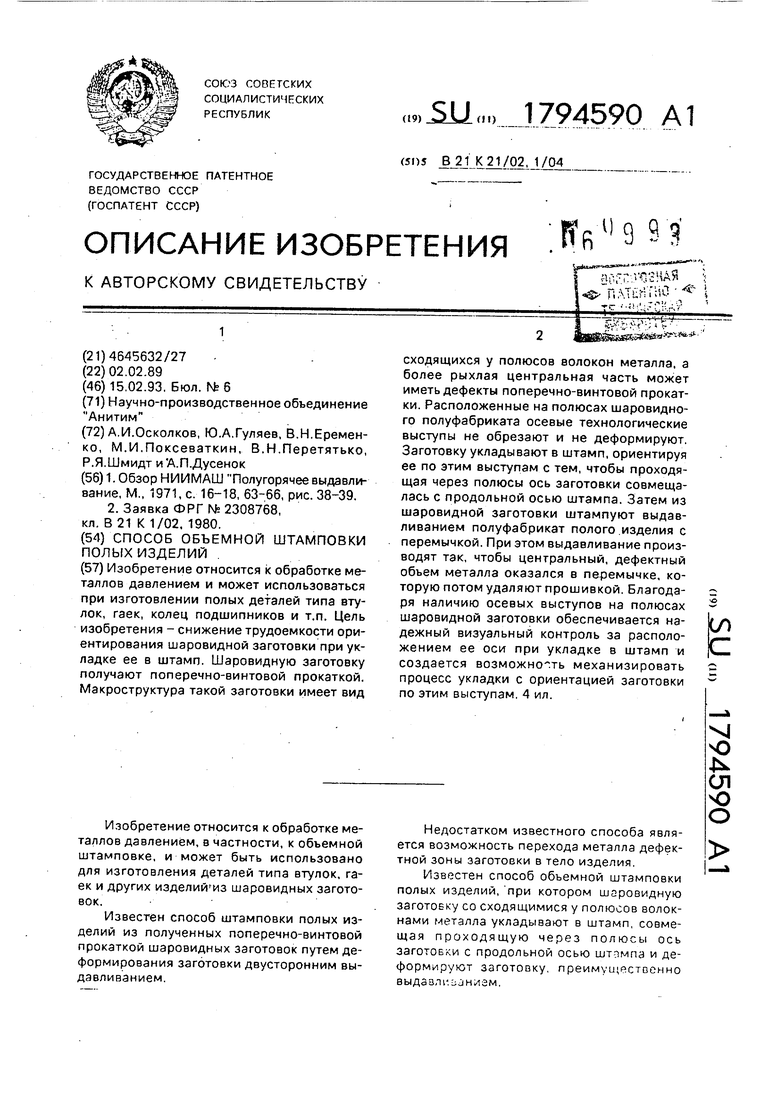

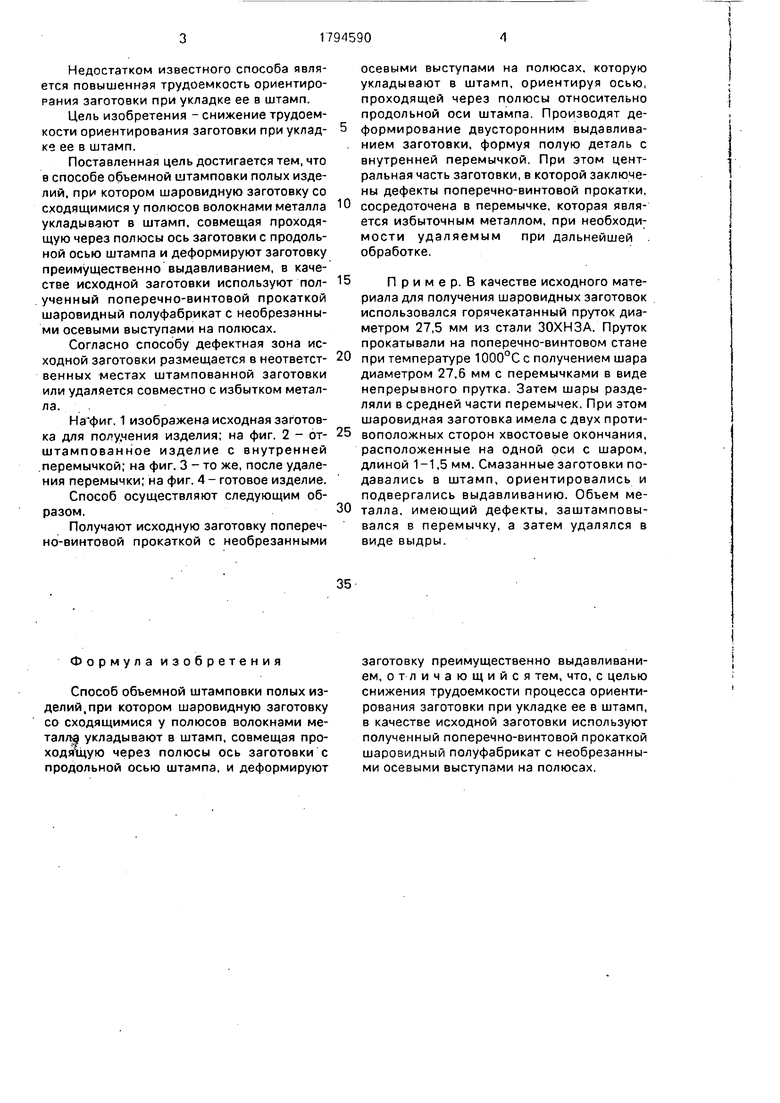

На фиг. 1 изображена исходная заготовка для получения изделия; на фиг. 2 - от- штампованное изделие с внутренней .перемычкой; на фиг. 3 - то же, после удаления перемычки; на фиг. 4 - готовое изделие.

Способ осуществляют следующим образом.

Получают исходную заготовку поперечно-винтовой прокаткой с необрезанными

осевыми выступами на полюсах, которую укладывают в штамп, ориентируя осью, проходящей через полюсы относительно продольной оси штампа. Производят деформирование двусторонним выдавливанием заготовки, формуя полую деталь с внутренней перемычкой. При этом центральная часть заготовки, в которой заключены дефекты поперечно-винтовой прокатки, сосредоточена в перемычке, которая является избыточным металлом, при необходимости удаляемым при дальнейшей . обработке.

П р и м е р. В качестве исходного материала для получения шаровидных заготовок использовался горячекатанный пруток диаметром 27,5 мм из стали ЗОХНЗА. Пруток прокатывали на поперечно-винтовом стане при температуре 1000°С с получением шара диаметром 27,6 мм с перемычками в виде непрерывного прутка. Затем шары разделяли в средней части перемычек. При этом шаровидная заготовка имела с двух противоположных сторон хвостовые окончания, расположенные на одной оси с шаром, длиной 1-1,5 мм. Смазанные заготовки подавались в штамп, ориентировались и подвергались выдавливанию. Объем металла, имеющий дефекты, заштамповы- вался в перемычку, а затем удалялся в виде выдры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ КАЧЕНИЯ | 1993 |

|

RU2048230C1 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ПРОИЗВОДСТВА ШАРОВ | 1999 |

|

RU2167020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

Формула изобретения

Способ объемной штамповки полых изделий, при котором шаровидную заготовку со сходящимися у полюсов волокнами металла укладывают в штамп, совмещая проходящую через полюсы ось заготовки с продольной осью штампа, и деформируют

заготовку преимущественно выдавливанием, отличающийся тем, что, с целью снижения трудоемкости процесса ориентирования заготовки при укладке ее в штамп, в качестве исходной заготовки используют полученный поперечно-винтовой прокаткой шаровидный полуфабрикат с необрезанными осевыми выступами на полюсах.

Соевая рыхлость

ФигЛ

Фиг.З

Фиг.2

Фиг.4

Авторы

Даты

1993-02-15—Публикация

1989-02-02—Подача