Изобретение относится к обработке металлов давлением и может быть использовано для производства шариков и коротких роликов для подшипников качения.

Известен способ изготовления тел качения поперечно-винтовой прокаткой. Перед разделением в зоне сочленения заготовок грани выполняют под углом к вертикальной оси менее 45о, а угол между гранями в зоне сочленения не менее 60о [1]

Наиболее близким техническим решением к изобретению является способ изготовления тел качения поперечно-винтовой прокаткой, в котором прутковую заготовку обрабатывают в валках, имеющих разный радиус калибров [2]

Недостатки известных способов заключатся в наличии "рыхлых полюсов" в участках, где происходит разделение шариков, и наличии "антисатурного кольца", а это требует увеличения припусков на механическую обработку. Указанные недостатки, как следствие, не обеспечивают оптимальной геометрической формы изделий и их структуры, а также увеличивают трудоемкость работы, связанную с обработкой поверхности.

Сущность предлагаемого способа, включающего предварительное и окончательное формообразование, заключается в том, что предварительное формообразование осуществляют поперечно-винтовой прокаткой до коконообразной формы заготовки, а окончательное формообразование осуществляют штамповкой в закрытых штампах, причем заготовку размещают в продольно-осевом направлении.

Предлагаемый способ обеспечивает оптимальную геометрическую форму заготовок, тем самым уменьшая припуск на дальнейшую обработку.

Основное преимущество предлагаемого способа обеспечивают получением полуфабриката коконообразной формы поперечно-винтовой прокаткой, который не имеет ни "рыхлых полюсов",ни "антисатурных колец", а его объем соответствует объему закрытого штампа.

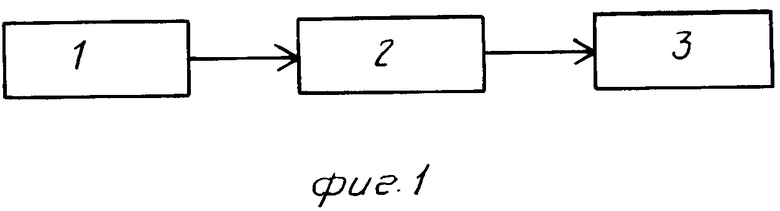

На фиг.1 дана блок-схема изготовления тел качения; на фиг.2 показан инструмент для поперечно-винтовой прокатки коконообразного полуфабриката.

Блок-схема включает стан 1 для поперечно-винтовой прокатки, загрузочное устройство 2 и штамповый инструмент 3. Инструмент для поперечно-винтовой прокатки содержит профилированные валки 4 и 5 с ребордами 6. Угол наклона α в зоне разделения 7 составляет 45-60о к вертикальной оси реборды (угол α получен экспериментальным путем).

Способ осуществляют следующим образом.

Заготовку 8 (пруток) подают между валками 4 и 5. В процессе прокатки пруток 8 ребордами 6 разделяется на полуфабрикаты коконообразной формы, имеющие две конусные и одну цилиндрическую части. Полуфабрикаты имеют постоянную массу, которую рассчитывают из условия:

Мзш=Мш(1+Кпр), где Мзш масса заготовки коконообразного калибра;

Мш масса шара заданного круглого калибра;

Кпр коэффициент припуска на обработку.

Затем коконообразный полуфабрикат загрузочным устройством 2 подают в штамповый инструмент круглого калибра, объем полости которого равен массе шара плюс припуск на механическую обработку.

Таким образом, получают шарики (ролики) улучшенной структуры, более точной геометрии по сравнению с существующими способами и, следовательно, происходит снижение расхода металла за счет уменьшения припуска на механическую обработку.

П р и м е р. Опытное испытание способа проводили на подшипниковом заводе в городе Бишкеке при изготовлении шариков диаметром 15/64, для чего использовался пруток из стали ШХ-15. Коконообразные полуфабрикаты получили в инструменте для поперечно-винтовой прокатки с профилированными валками. При этом была определена величина угла α. Угол наклона конуса к вертикальной оси реборды равен 45-60о. Угол α менее 45о приводит к уменьшению угла реборд инструмента и снижает их прочность, а угол α более 60о вызывает необходимость повышения жесткости инструмента и ухудшает структуру полуфабриката. При этом выявлено, что коконообразная форма полуфабриката сокращает цикл формообразования заданной геометрии. Полученные полуфабрикаты практически не имели ни "рыхлых полюсов", ни антисатурных колец". Кроме того, достигнута стабильность массы. Штамповку шариков выполняли на автоматической роторной линии в закрытых штампах. В результате на изготовленных шариках получен кольцевой поясок высотой 0,5 мм и шириной 1-10% Сферичность заготовок шариков и точность массы позволила в 1,5-2 раза снизить трудоемкость и другие затраты на последующих операциях: штамповке и обкатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШАРИКОВ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКОЙ | 1993 |

|

RU2047413C1 |

| Способ изготовления шариков поперечно-винтовой прокаткой | 1989 |

|

SU1794566A1 |

| Инструмент для поперечно-винтовой прокатки тел вращения типа шариков | 1987 |

|

SU1493370A1 |

| ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1993 |

|

RU2109590C1 |

| Способ изготовления полых стальных деталей типа профилированного патрубка с фланцем и ступицей | 1985 |

|

SU1323203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| Способ изготовления тел вращения, преимущественно шаров | 1990 |

|

SU1754300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

Использование: при производстве шариков и роликов. Сущность изобретения: тела качения изготавливают в две стадии, предварительно поперечно-винтовой прокаткой получают полуфабрикаты коконообразной формы с образованием на торцевых концах конусности с углом при вершине, равным 90 120°, а окончательную форму придают штамповкой в закрытых штампах. Это позволяет уменьшить припуск на механическую обработку. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ КАЧЕНИЯ, включающий предварительно формообразование поперечно-винтовой прокаткой и окончательное формообразование, отличающийся тем, что при предварительном формообразовании полуфабрикаты тел качения выполняют коконообразной формы и отделяют друг от друга с образованием на торцевых концах конусности с углом при вершине, равным 90 120o, а окончательное формообразование осуществляют штамповкой в закрытых штампах, при этом ось полуфабриката располагают параллельно плоскости разъема штампа.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления шариков поперечно-винтовой прокаткой | 1989 |

|

SU1794566A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1993-04-08—Подача