Изобретение относится к обработке металлов давлением и может быть использовано при горячей штамповке выдавливанием стаканообразных деталей.

Известна автоматическая линия горячей штамповки, содержащая последовательно установленные устройство для формообразования заготовок, индукционный нагреватель и пресс.

Недостатком линии является невысокая производительность и неудовлетворительное качество получаемых деталей вследствие применения манипулятора в качестве механизма подачи заготовок в пресс, а также отсутствия устройства, обеспечивающего работу пресса с точно дозированными по объему и предварительно отформированными заготовками. Кроме того, отсутствие устройства для смазки заготовок перед нагревом для штамповки обуславливает обезуглероживание поверхностных слоев металла и интенсивное окалинообразование.

Наиболее близким по технической сущности и достигаемому результату к изобретению является автоматическая линия горячей штамповки, которая содержит установленные по ходу технологического процесса и связанные транспортными средствами устройство для формообразования штучных заготовок из прутка, индукционный нагреватель заготовок, механизм их поштучной подачи с захватными органами, а также пресс со штампом.

Однако известная линия характеризуется сложным конструктивным выполнением механизма подачи поштучных заготовок в пресс, снижающим надежность и производительность линии в целом. При этом качество получаемых деталей также невысоко ввиду того, что штучные заготовки формуются из нарезанных от исходного прутка заготовок, имеющих дефекты по торцам и существенные колебания объема. Кроме того, отсутствие устройства для ориентации заготовок является причиной неоднородности структуры материала и колебаний размеров получаемых деталей, снижающих их качество.

Целью изобретения является повышение производительности линии и качество получаемых деталей.

Это достигается за счет того, что линия снабжена размещенными в технологической последовательности перед устройством для формообразования штучных заготовок из прутка механизмом для очистки и мойки прутка, индукционным нагревателем для предварительного нагрева прутка, устройством для нанесения технологической смазки на нагретый пруток, индукционным нагревателем прутка до температуры пластической деформации.

Кроме того, линия снабжена устройством для перекристаллизационного отжига поковок, размещенным после пресса, а устройство для формообразования штучных заготовок из прутка выполнено в виде стана поперечно-винтовой прокатки. Линия может быть также снабжена размещенным за устройством для формообразования штучных заготовок из прутка механизмом отбраковки недоформированных заготовок и отрезки облоя на заготовках, который включает электрически связанные между собой устройство для транспортировки штучных заготовок, ножевое устройство для отрезки от них облоя, а также устройство для удаления недоформованных штучных заготовок с датчиком наличия заготовки.

Линия может быть дополнительно снабжена установленными последовательно индукционным нагревателем штучных заготовок, прессом со штампом и устройством для перекристаллизационного отжига поковок, которые расположены параллельно имеющемуся в линии аналогичному оборудованию с возможностью взаимодействия с механизмом поштучной подачи заготовок с захватными органами.

За счет снабжения линии устройством для нанесения смазки на пруток, нагретый предварительно от индукционного нагревателя, появляется возможность получить покрытые прутки прочным слоем технологической смазки и предохранить поверхность прутка от обезуглероживания, окалинообразования, а также выгорания легирующих элементов при последующем окончательном нагреве до температуры пластической деформации, что позволяет повысить качество получаемых деталей.

За счет выполнения устройства для формообразования винтовой прокатки исключается необходимость в резке исходного прутка на штучные заготовки и осуществляется одновременное формообразование последних с отделением одна от другой, что повышает производительность линии. Кроме того, обеспечивается получение штучных заготовок стабильного объема и повышенного качества поскольку отсутствуют дефекты торцов заготовок, полученных отрезков от прутка.

За счет снабжения линии устройством для перекристаллизационного отжига поковок после штамповки обеспечивается снижение их твердости, получение мелкозернистой однородной структуры материала, что повышает производительность их механической обработки и благоприятно сказывается на качестве изделий.

Использование с линии механизма отбраковки неформованных штучных заготовок и обрезки облоя на заготовках для штамповки позволяет осуществлять ориентированную подачу годных заготовок в штамп пресса, что также обуславливает получение изделий повышенного качества при высокой производительности. А, наконец, снабжение линии дополнительной технологической цепочкой из индукционного нагревателя штучных заготовок, пресса со штампом и устройством для перекристаллизационного отжига поковок, расположенной и параллельно имеющейся и связанной с общим механизмом поштучной подачи заготовок с захватными органами, позволяет дополнительно увеличить производительность линии.

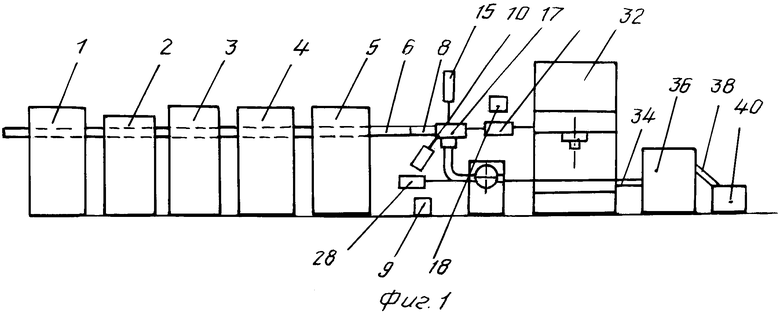

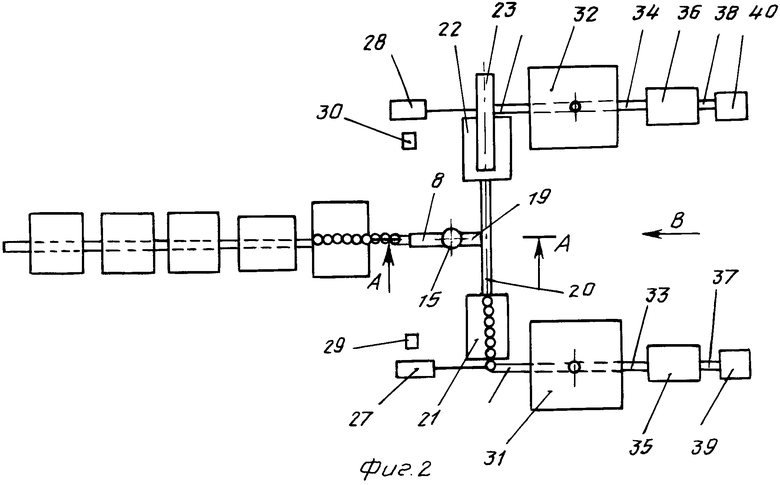

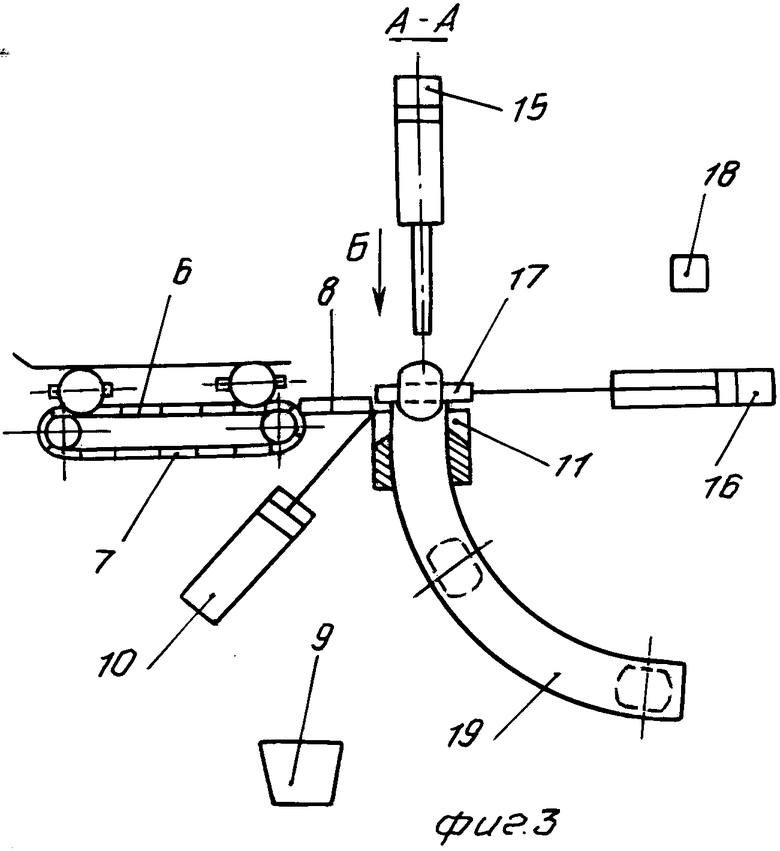

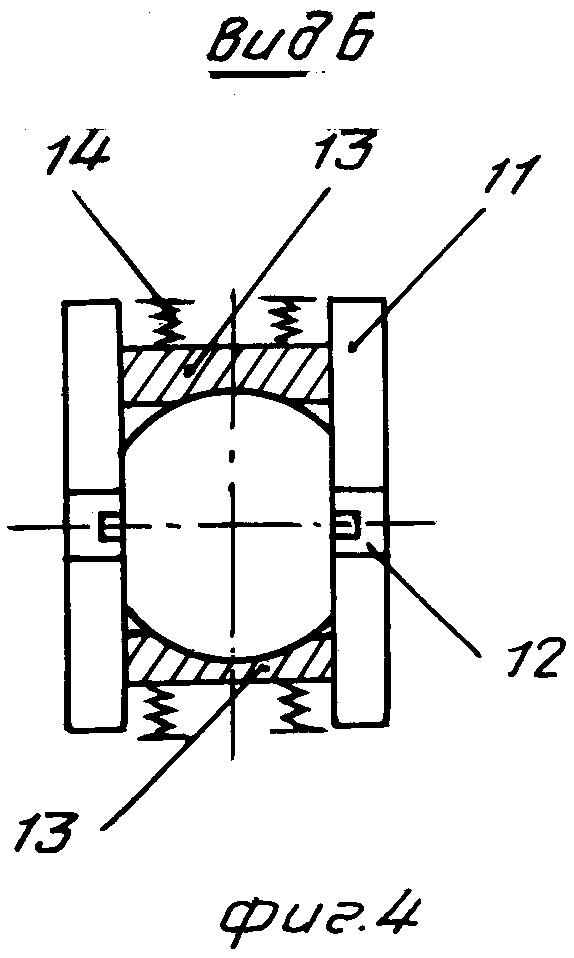

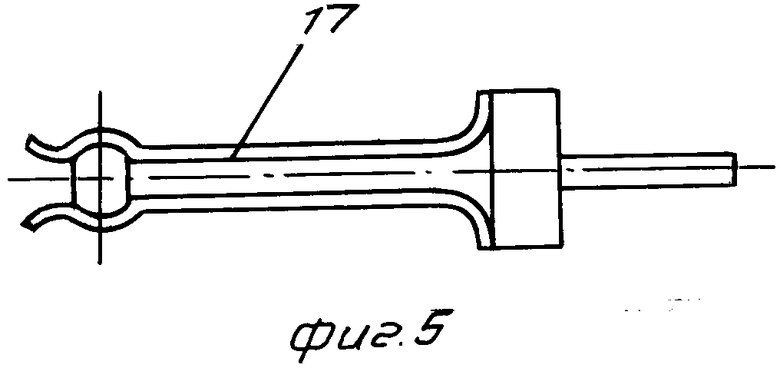

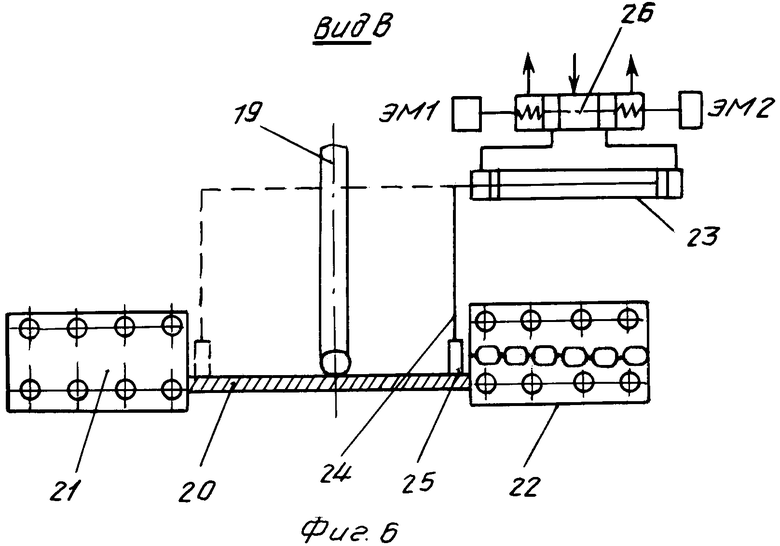

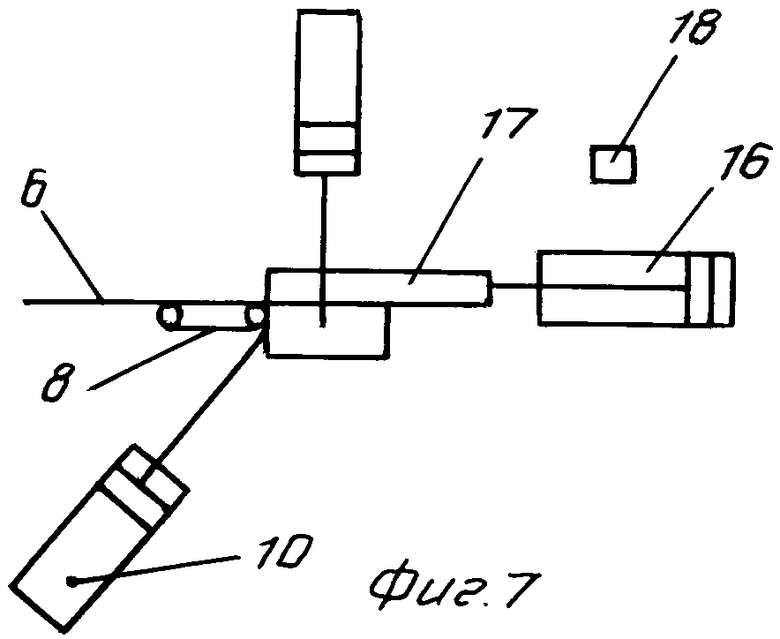

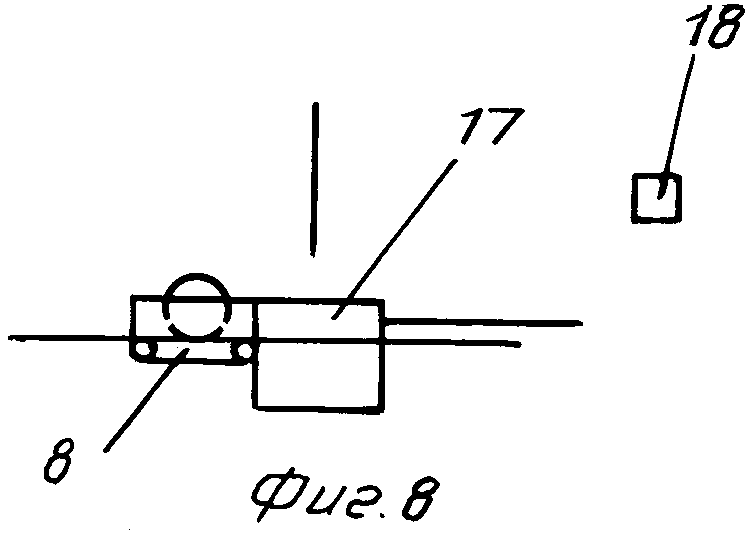

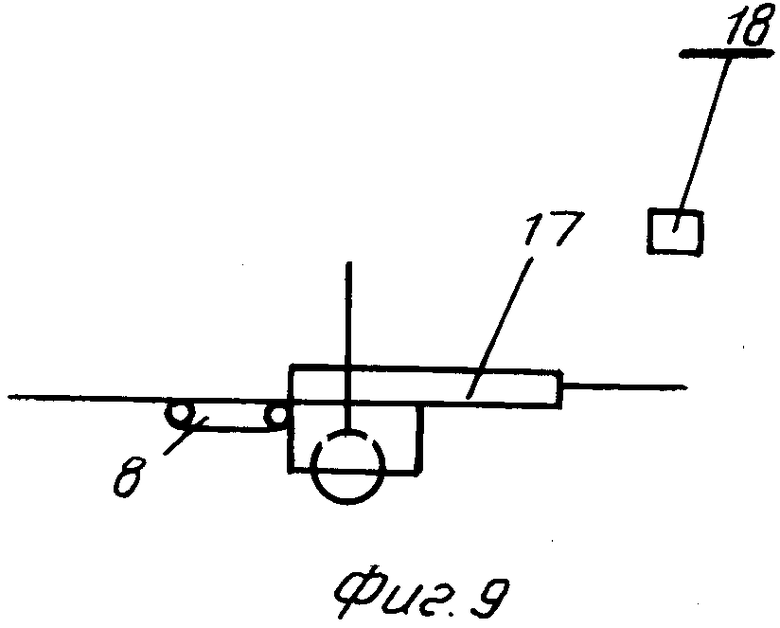

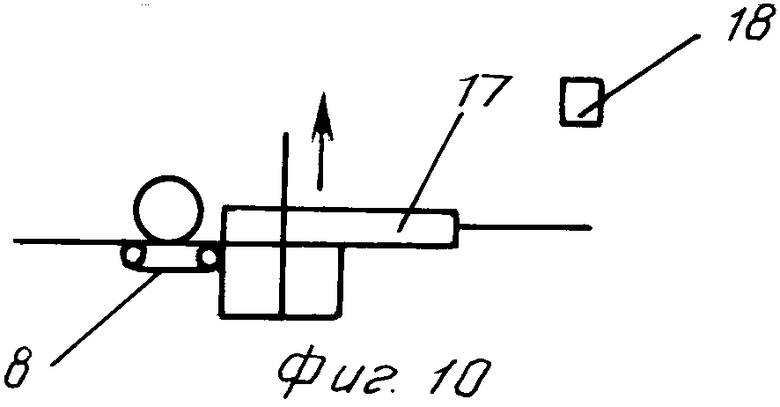

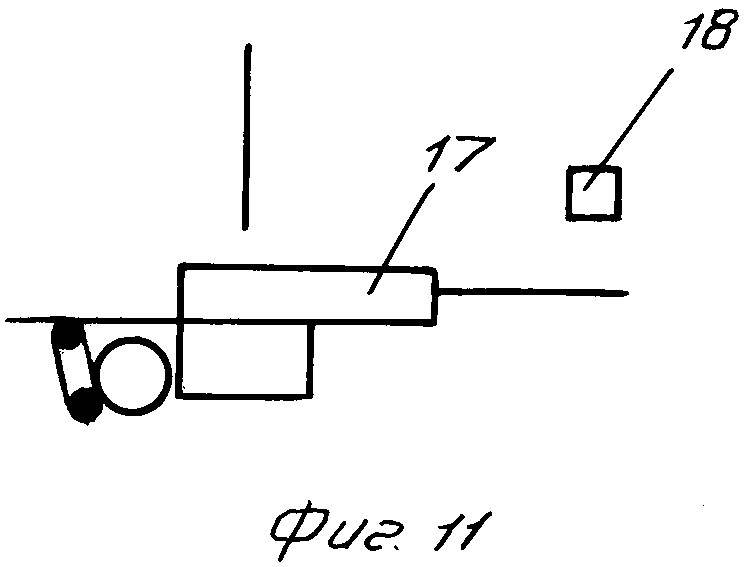

На фиг. 1 схематично показана линия, общий вид; на фиг. 2 - то же, план; на фиг. 3 - разрез А-А на фиг. 2 (в момент подачи заготовки в гнездо ножей); на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - захват, план; на фиг. 6 - вид по стрелке В на фиг. 2; на фиг. 7 - механизм отбраковки недоформованных заготовок и обрезки облоя на заготовках, исходное положение; на фиг. 8 - то же в момент захвата заготовки; на фиг. 9 - то же, в момент обрезки облоя на заготовке; на фиг. 10 - то же, в момент поступления очередной штучной заготовки на позицию захвата; на фиг. 11 - то же, в момент отбраковки недоформованной заготовки.

Автоматическая линия горячей штамповки состоит из последовательно расположенных комбинированного механизма 1 для очистки и мойки прутка, индукционного нагревателя 2 предварительного нагрева прутка, устройства 3 для нанесения технологической смазки на пруток, индукционного нагревателя 4 прутка до температуры пластической деформации, устройства 5 для формообразования из прутка штучных заготовок, выполненного в виде стана поперечно-винтовой прокатки. Далее в линии смонтирован закрытый транспортер 6 с гнездами 7 для приема штучных заготовок (см. фиг. 3).

За транспортером 6 смонтирован механизм отбраковки недофмованных заготовок и отрезки облоя от заготовок (см. фиг. 3), включающий устройство для удаления недоформованных заготовок, выполненное в виде щитка 8, закрепленного закрывающее окно для сброса этих заготовок в тару 9 и установленного с возможностью поворота вокруг горизонтальной оси с помощью пневмоцилиндра 10, управляемого от реле (на чертеже не показано), устройство для отрезки от заготовок облоя (см. фиг. 4), выполненное в виде плоских ножей 11 с пазами 12 для размещения облоя и двух установочных пластин 13, позволяющих точно подавать заготовку в зону перемещения ножей 11, опирающихся на упругие элементы 14; пневмоцилиндра 15 для проталкивания заготовки через гнездо ножей 11, устройство для транспортировки штучных заготовок, содержащее пневмоцилиндр 16 с захватом 17 (см. фиг. 3, фиг. 5, фиг. 6), и датчик 18 наличия заготовки.

В исходном положении захваты 17 установлены в крайнем правом положении. Губки захвата расположены над устройством для отрезки от заготовок облоя.

Под ножами 11 смонтирован криволинейный лоток 19 (см. фиг. 3, фиг. 7). Далее линия разделяется на два потока. За лотком 19 смонтирован лоток 20, на концах которого смонтированы индукционные нагреватели 21 и 22, предназначенные для нагрева заготовок перед штамповкой. Над индуктором 22 смонтирован пневмоцилиндр 23, снабженный шибером 24 с толкателем 25, имеющим возможность перемещения по лотку 20. Пневмоцилиндр 23 упирается электромагнитами ЭМ1 и ЭМ2 и золотниковым устройством 26. Со стороны выходного отверстия каждого из индукционных нагревателей 21 и 22 смонтированы пневмоцилиндры 27 и 28, управляемые от датчиков 29 и 30. Пневмоцилиндры 27 и 28 имеют захваты (не показаны) для подачи штучных заготовок в бункеры и лотки (не показаны) прессов 31, 32. С помощью лотков 33 и 34 прессы 31 и 32 связаны с устройствами 35 и 36 для перекристаллизационного отжига, которые с помощью лотков 37 и 38 соединены с тарой 39 и 40.

Автоматическая линия работает следующим образом.

Пруток посредством подающих роликов (не показаны) поступает в комбинированный механизм 1, затем - в индуктор 2 для предварительного нагрева перед смазкой. После нагрева пруток перемещается в устройство 3 для нанесения технологической смазки. Далее пруток подается в индуктор 4 для нагрева до температуры пластической деформации и затем - в устройство 5 для поперечно-винтовой прокатки заготовок типа тел вращения.

При выходе из устройства 5 заготовка попадает в гнездо 7 транспортера 6 и перемещается в крайнее правое положение, где сходит щиток на щиток 8 позиции захвата, расположенный над окном для сброса недоформованных заготовок, т. е. поступает в механизм их отбраковки заготовки и отрезки облоя от заготовки (см. фиг. 3).

Механизм работает в следующей последовательности (см. фиг. 8 - 12).

Позиция I (см. фиг. 8). Захваты 17 установлены в крайнее правое положение. Губки захватов расположены над устройством для отрезки облоя от заготовок. Шток пневмоцилиндра 15, смещенный в крайнее нижнее положение, находится между губками захватов 17 и разжимает их.

Позиция 2 (см. фиг. 9). По транспортеру 6 на позицию захвата поступает заготока, после чего захваты 17 смещаются в позицию захвата, в результате чего шток цилиндра 15 поднимается и выходит из захватов 17. Губки захватов зажимают заготовку, а затем захваты 17 перемещаются вправо, включается датчик 18 наличия заготовок.

Позиция 3 (см. фиг. 10). В момент установки захватов 17 над устройством для отрезки облоя от заготовок шток цилиндров 15 дойдя до верхнего положения, опускается и проталкивает заготовку через ножи. Осуществляется отрезка облоя от штучной заготовки.

Позиция 4 (см. фиг. 11). Шток цилиндра в нижнем положении, затем перемещается в верхнее положение. Одновременно на позицию захвата поступает очередная заготовка и захваты 17 перемещаются в позицию захвата. Цикл повторяется.

Заготовки из позиции захвата переносятся в устройство для отрезки облоя от заготовки до тех пор, пока не сработает датчик 18, настроенный на определенное число годных и недоформованных заготовок.

Позиция 5 (см. фиг. 12). При поступлении в позицию захвата недоформованной заготовки датчик 18, воздействуя на пневмоцилиндр 10, поворачивает щиток 8 по часовой стрелке вокруг горизонтальной оси, открывается окно, недоформованная заготовка падает в тару 9. После отбраковки заготовок срабатывает датчик 18, воздух поступает в левую полость пневмоцилиндра 10, щиток 8 закрывает окно и продолжается обработка годных заготовок. После проталкивания заготовки через гнездо ножей 11 и отрезки облоя заготовка поступает в криволинейный лоток 19, при перемещении по которому она изменяет свою ориентацию (если заготовка не в виде шара) и далее - в лоток 20 (см. фиг. 3 и 7). При попадании в него заготовки срабатывает электромагнит ЭМ2. Через золотниковое устройство 26 в правую часть пневмоцилиндра 23 поступает воздух и шибер 24 перемещаеся в крайнее левое положение, подавая заготовку с помощью толкателя 25 в индукционный нагреватель 21. В момент прихода шибера 24 в крайнее левое положение срабатывает электромагнит ЭМ1. Через золотниковое устройство 26 воздух поступает в левую часть цилиндра 23 и шибер 24 перемещается в крайнее правое положение, подавая заготовку с помощью толкателя 25 в индуктор 22 (см. фиг. 7).

При выходе из индукционных нагревателей 21 и 22 заготовки попадают соответственно в лотки перед прессами 31 и 32. Включаются датчики 29 и 30 нагрева заготовок. При запуске линии, когда первые заготовки недогреты, датчики 29 и 30 включают подачу воздуха в правые полости пневмоцилиндров 27 и 28. При этом захваты, установленные на штоках цилиндров 27 и 28, смещают заготовки влево и сбрасывают в специальную тару (не показана). После отбраковки недогретых заготовок датчики 29 и 30 обеспечивают подачу воздуха в левые полости цилиндров 27 и 28. По лоткам захваты смещают заготовки в штампы прессов 31 и 32. После штамповки изделия перемещаются по лоткам 33 и 34 в устройства 35 и 36 для перекристаллизационного отжига поковок и далее - по лоткам 37, 38 в бункеры 39 и 40 (см. фиг. 1 и 2). (56) Авторское свидетельство СССР N 1212677, кл. B 21 J 13/02, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

| Способ выдавливания полых изделий | 1989 |

|

SU1792784A1 |

| Автоматическая линия для горячей штамповки стержневых деталей | 1984 |

|

SU1255264A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматическая линия горячей штамповки | 1986 |

|

SU1424933A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU1026920A1 |

| Автоматизированная линия горячей штамповки | 1982 |

|

SU1053948A1 |

| Способ объемной штамповки полых изделий | 1989 |

|

SU1794590A1 |

Использование: автоматизированное изготовление заготовок стаканообразных деталей горячей объемной штамповкой. Сущность изобретения: по ходу технологического процесса установлены связанные транспортными средствами механизм для очистки и мойки прутка, индукционный нагреватель для предварительного нагрева прутка, устройство для нанесения технологической смазки на пруток, индукционный нагреватель прутка до температуры пластической деформации. Далее с помощью устройства для формообразования штучных заготовок из прутка , выполненного в виде стана поперечно-винтовой прокатки, осуществляется разделение прутка на шаровидные заготовки с облоем. Заготовки затем механизмом подачи с захватными органами передаются к механизму отбраковки недоформованных заготовок и обрезки облоя, после чего нагревается для штамповки на прессе. В состав оборудования линии могут входить дополнительные индукционный нагреватель штучных заготовок и пресс. Распределение подачи обрезанных шаровидных заготовок на позиции штамповки в последнем случае осуществляется механизмом поштучной подачи заготовок с захватными органами. 2 з. п. ф - лы, 11 ил.

Авторы

Даты

1994-03-30—Публикация

1990-06-15—Подача