ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ НА ЭЛЕКТРОДАХ КЛЕЩЕЙ ДЛЯ ТОЧЕЧНОЙ СВАРКИ | 2010 |

|

RU2493944C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2005 |

|

RU2301729C2 |

| Способ контактной сварки | 1987 |

|

SU1479240A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

Изобретение относится к области сварки и может быть использовано при разработке технологии точечной и стыковой сварки сопротивлением. Цель изобретения - повышение качества сварных соединений за счет повышения точности определения сопротивления. При включении сварочного тока система управления источником тока измеряет на каждом полупериоде работы инвертора амплитуду выходного напряжения инвертора и по ее значению определяют сопротивление свариваемых деталей. Система управления сравнивает фактическое сопротивление свариваемых деталей с заданным и, когда эти величины совпадают, сварочный ток выключают.

Изобретение относится к области сварки и может быть использовано как при точечной, так и при стыковой сварке сопротивлением.

Известен способ контактной сварки, при котором контроль и управление процессом осуществляют по величине электрического сопротивления свариваемых деталей.

Этот способ предполагает измерение величин сварочного тока, падение напряжения между электродами и вычисление элек- трического сопротивления между электродами, по которому судят о сопротивлении свариваемых деталей. При этом электрическое сопротивление дателей вычисляется с большой погрешностью, которое существенно снижает качество сварных соединений. Погрешность вычисления складывается из нескольких составляющих. Во-первых, о величине сварочного тока судят по падению напряжения на участке консоли клещей, но из-за того, что участок консоли имеет активно-индуктивное сопротивление, падение напряжения на участке консоли клещей не повторяет по форме сварочный ток. Во-вторых, вместо падения напряжения на деталях снимается падение напряжения на электродах и соответственно вместо электрического сопротивления деталей вычисляется сопротивление между электродами, куда входят сопротивление участков электродов и переходные сопротивления электрод-деталь. В- третьих, результаты измерений содержат погрешность из-за наводок на длинные измерительные провода, которые проложены по разным хоботам сварочных клещей.

Все это существенно увеличивает погрешность вычисления электрического сопротивления свариваемых деталей,

VJ о Јь о о ю

приводит к разбросу диаметра литого ядра, от сварки к сварке, к росту числа бракованных сварных соединений, к снижению качества сварных соединений.

Известен способ контактной сварки с использованием последовательного инвертора в составе источника тока, принятого за прототип, при котором контроль и управление процессом осуществляют по величине электрического сопротивления свариваемых деталей, по которому измеряют частоту собственных колебаний инвертора и по ее значению судят о величине сопротивления деталей. Однако, при измерении относительной величины сопротивления

JR 2U

Г - f V

1 Oh

где ufc - резонансная частота;

R - эквивалентное сопротивление нагрузки инвертора

L - эквивалентная индуктивность нагрузки, в реальном диапазоне R - 0,2-0,6. который определяется с одной стороны величиной максимально допустимой выходного напряжения инвертора, с другой стороны необходимостью колебательного характера процесса, относительная величина частоты

О)

Л.

ft)b

изменяется в 1,23 раза (0,98-0,8) Это снижает точность вычисления сопротивления свариваемых деталей и приво- дит к появлению бракованных сварных соединений.

Целью предполагаемого изобретения является повышение качества сварных соединений за счет повышения определения электрического сопротивления свариваемых деталей.

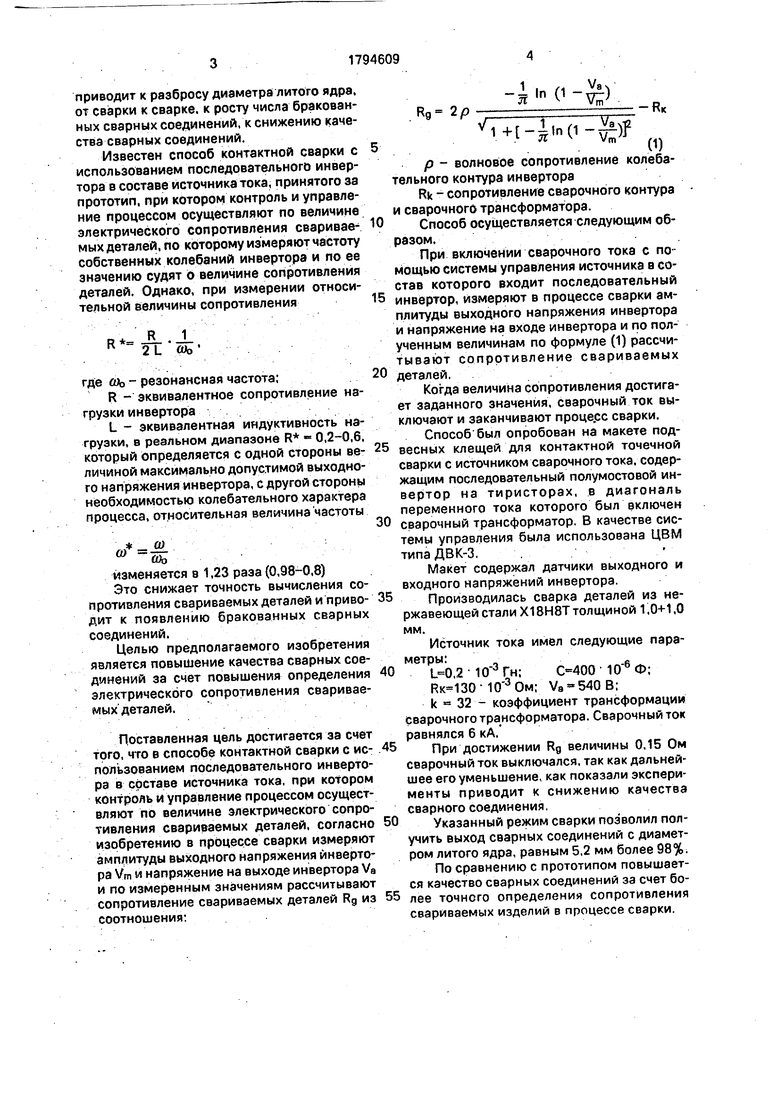

Поставленная цель достигается за счет того, что в способе контактной сварки с ис- пользованием последовательного инвертора в составе источника тока, при котором контроль и управление процессом осуществляют по величине электрического сопротивления свариваемых деталей, согласно изобретению в процессе сварки измеряют амплитуды выходного напряжения инвертора Vm и напряжение на выходе инвертора Va и по измеренным значениям рассчитывают сопротивление свариваемых деталей Rg из соотношения:

1

Я

-iln

( -VM

(1 чд

0

5

0

5

0

5

0

5 0 5

грvm -RK

v1+l-ЈM1-&r

w

p - волновое сопротивление колебательного контура инвертора

Rk - сопротивление сварочного контура и сварочного трансформатора.

Способ осуществляется следующим образом.

При включении сварочного тока с помощью системы управления источника в состав которого входит последовательный инвертор, измеряют в процессе сварки амплитуды выходного напряжения инвертора и напряжение на входе инвертора и по полученным величинам по формуле (1) рассчитывают сопротивление свариваемых деталей.

Когда величина сопротивления достигает заданного значения, сварочный ток выключают и заканчивают процесс сварки.

Способ был опробован на макете подвесных клещей для контактной точечной сварки с источником сварочного тока, содержащим последовательный полумостовой инвертор на тиристорах, в диагональ переменного тока которого был включен сварочный трансформатор, В качестве системы управления была использована ЦВМ типаДВК-3..

Макет содержал датчики выходного и входного напряжений инвертора.

Производилась сварка деталей из нержавеющей стали Х18Н8Т толщиной 1,0+1,0 мм.

Источник тока имел следующие параметры:

,2 Гн; С-400 Ф;

Вк 130 10 30м; V8 540B;

k « 32 - коэффициент трансформации сварочного трансформатора. Сварочный ток равнялся 6 кА.

При достижении Rg величины 0,15 Ом сварочный ток выключался, так как дальнейшее его уменьшение, как показали эксперименты приводит к снижению качества сварного соединения,

Указанный режим сварки позволил получить выход сварных соединений с диаметром литого ядра, равным 5,2 мм более 98%.

По сравнению с прототипом повышается качество сварных соединений за счет более точного определения сопротивления свариваемых изделий в процессе сварки.

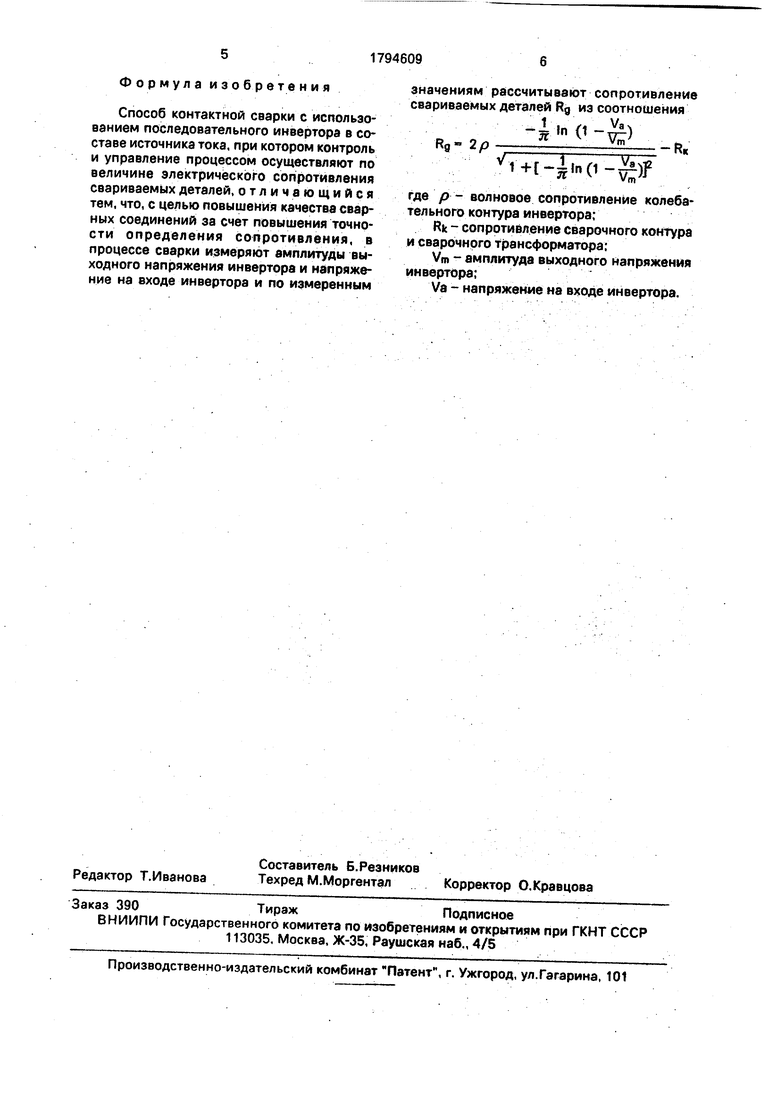

Формула изобретения

Способ контактной сварки с использованием последовательного инвертора в составе источника тока, при котором контроль и управление процессом осуществляют по величине электрического сопротивления свариваемых деталей, отличающийся тем, что, с целью повышения качества сварных соединений за счет повышения точности определения сопротивления, в процессе сварки измеряют амплитуды выходного напряжения инвертора и напряжение на входе инвертора и по измеренным

значениям рассчитывают сопротивление свариваемых деталей Rg из соотношения

1 ш /1 R,-2, (1-)

RK

)2

где р- волновое сопротивление колебательного контура инвертора;

Rk - сопротивление сварочного контура и сварочного трансформатора:

Vm амплитуда выходного напряжения инвертора;

Va - напряжение на входе инвертора.

| Управление процессом контактной точечной сварки, выполняемой с помощью сварочного робота | |||

| Автоматическая сварка, 1984, №9, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Способ контактной сварки | 1987 |

|

SU1479240A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1989-03-30—Подача