Изобретение относится к сварочномуi p величиной (5-10%) UB , микрономпьюпроизводству, а именно к способам управ- 4 рассчитывает начальное сопротивлеления процессом контактной точечной сварки,„„g контакта Rnp и в зависимости от его

и может быть использовано для управлениявеличины выдает сигналы управления на

процессом сварки на контактных точечных цифро-аналоговый преобразователь 6, отку- машинах в различных отраслях промышлен-дд они поступают на блок 7 управления током сварки и блок 8 временем сварки. Блок 7 управления током устанавливает величиности.

Целью изобретения является повышение качества сварного соединения за счет устранения выплесков жидкого металла.

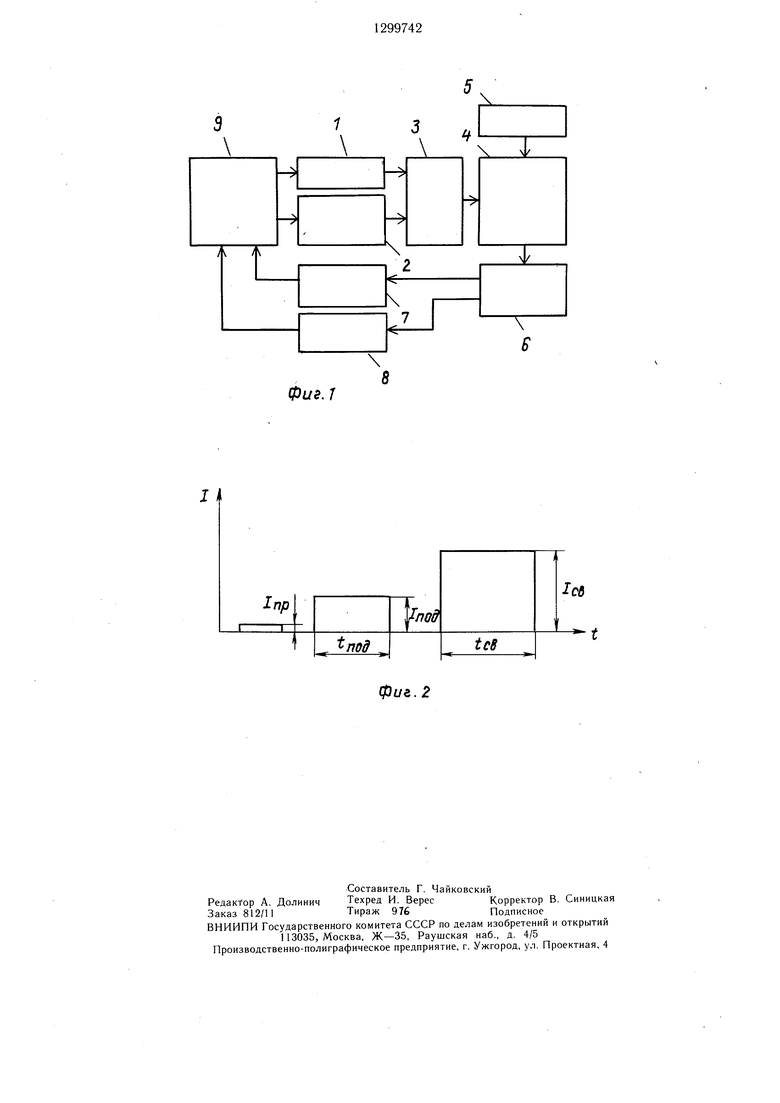

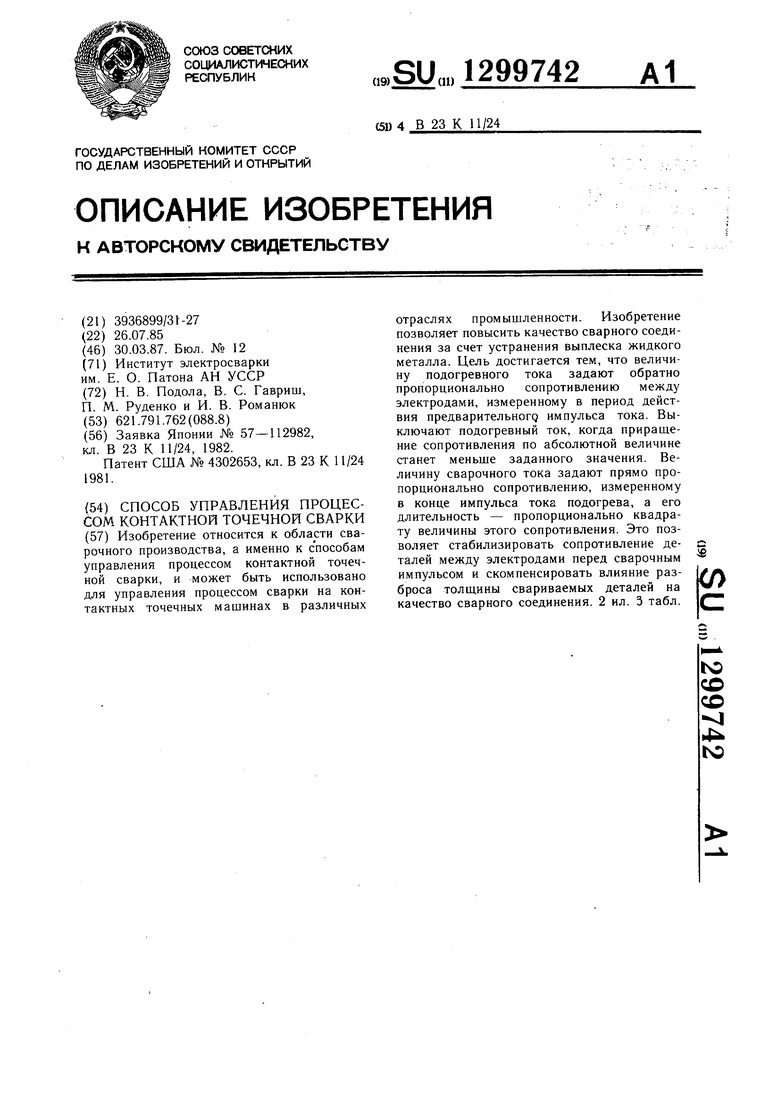

На фиг. 1 представлена блок-схема устройства, реализующего предлагаемый способ; на фиг. 2 - временная циклограмма работы сварочной установки.

Устройство содержит датчик 1 тока сварну подогревного тока 1под, которая выбирается обратно пропорционально Rnp. ПропустиUтJ

кают подогревный ток U и в процессе его протекания рассчитывают величину сопротивления между электродами Нпод, сравнивают ее с предыдущим значением Rnofli-i и при достижении абсолютной разницей оп- ки, датчик 2 напряжения между электро- ,5 ределенного заданного значения . микро- дами, аналогоцифровой преобразователь 3,компьютер 4 формирует управляющий

микрокомпьютер 4, блок 5 ввода-вывода данных, цифро-аналоговый преобразователь 6, блок 7 управления током сварки, блок 8 управления временем сварки, установку 9 для контактной точечной сварки.20

Элементы схемы соединены следующим образом. Выходы датчиков 1 и 2 подключены к входам аналогоцифрового преобразователя 3, выход последнего соединен с вхосигнал на выключение Ьод . Сигнал отключения 1под подается на вход цифро-аналогового преобразователя 6, а с него - на блок 8 управления времени сварки.

Таким образом, подогрев заканчивается тогда, когда происходит стабилизация сопротивления, независимо от его начальной величины. Это гарантирует уменьшение выплесков при включении сварочного тока.

дом микрокомпьютера 4, второй вход кото- js Однако свариваемые детали даже при старого подключен к выходу блока 5 ввода- билизации разброса сопротивления могут вывода данных, а выход микрокомпьютера 4иметь различную абсолютную величину

соединен с входом цифро-аналогового пре- этого сопротивления, например, вследствие образователя 6, первый выход которого под- изменения толщины (диаметра) деталей, ключен к входу блока 7 управления током Для компенсации влияния абсолютного со- сварки, а второй - к входу блока 8 уп- 30 противления на качество сварки предлагает- равления временем сварки. Выход блока 7 ся корректировать „ и tcj, . управления током сварки соединен с первым управляющим входом управления установки 9 для контакт юй точечной сварки, а выход блока 8 управления временем сварки соединен со вторым входом управления 9 установки для контактной точечной сварки. Входы датчиков 1 и 2 подключены к силовой электрический цепи установки для

35

контактной точечной сварки,9.

Пропорционально величине RM.K микрокомпьютер 4 формирует управляющий сигнал на задание ICB , который передается через цифро-аналоговый преобразователь 6 на блок 7 управления током. Микрокомпьютер 4 также вычисляет необходимое время, пропорциональное второй степени сопротивления RnoA.K так как по теории подобия время сварки прямо пропорционально квад- 40 рату линейного размера деталей. Управляющий сигнал, определяющий момент отключения Ц , подается микрокомпьютером 4 через цифро-аналоговый преобразователь б на устройство 8 управления времеУстройство работает следующим образом.

янии программа упхранится в микро

Пропорц компьютер нал на за через цифр на блок 7 у тер 4 такж пропорцион ления RnoA.K мя сварки 40 рату линей ляющий си ключения ром 4 через тель б на

анде сварщика, кото- ., нем сварки

блок 5 ввода-вывода, ыдает заданные паез цифро-аналоговый блоки 7 и 8 управле

Способ

зом.

Способ из разноро ции первой

В процессе сварки микрокомпьютер 4 50 импульса подогрева) производилась сварка

с помощью аналогоцифрового преобразователя 3 измеряет на выходе датчиков 1 и 2 текущие значения тока и напряжения между электродами и производит расчет сопротивления зоны сварки путем деления величины напряжения на значение тока. Сначала через свариваемые детали пропускают предварительный импульс тока

55

никеля Н42 диаметром 0,60 мм и констан- тана МНМц-40-1,5 диаметром 0,57 мм. Проведено три серии опытов, в каждой из них выполнялось три сварки. Первая серия - сварка образцов с номинальными начальным контактным сопротивлением на оптимальном режиме без регулирования импульса подогрева; вторая серия - сварка

ну подогревного тока 1под, которая выбирается обратно пропорционально Rnp. ПропусUтJ

кают подогревный ток U и в процессе его протекания рассчитывают величину сопротивления между электродами Нпод, сравнивают ее с предыдущим значением Rnofli-i и при достижении абсолютной разницей оп- ределенного заданного значения . микро- компьютер 4 формирует управляющий

этого сопротивления, например, вследствие изменения толщины (диаметра) деталей, Для компенсации влияния абсолютного со- противления на качество сварки предлагает- ся корректировать „ и tcj, .

Пропорционально величине RM.K микрокомпьютер 4 формирует управляющий сигнал на задание ICB , который передается через цифро-аналоговый преобразователь 6 на блок 7 управления током. Микрокомпьютер 4 также вычисляет необходимое время, пропорциональное второй степени сопротивления RnoA.K так как по теории подобия время сварки прямо пропорционально квад- рату линейного размера деталей. Управляющий сигнал, определяющий момент отключения Ц , подается микрокомпьютером 4 через цифро-аналоговый преобразователь б на устройство 8 управления време сварки

Способ осуществляют следующим образом.

Способ опробован при сварке деталей из разнородных материалов. Для реализации первой части способа (регулирование

импульса подогрева) производилась сварка

никеля Н42 диаметром 0,60 мм и констан- тана МНМц-40-1,5 диаметром 0,57 мм. Проведено три серии опытов, в каждой из них выполнялось три сварки. Первая серия - сварка образцов с номинальными начальным контактным сопротивлением на оптимальном режиме без регулирования импульса подогрева; вторая серия - сварка

образов с повышенным начальным контактным сопротивлением на том же режиме без регулирования импульса подогрева; третья серия - сварка образцов с повышенным начальным контактным сопротивлением с регулированием импульса подог- рева, согласно первой части предлагаемого способа. Сварка производилась на конденсаторной машине, включенной в систему автоматизации .экспериментальных исследований на базе микро-ЭВМ «Электрони- 10 ка-80 (ДВК-2М).

1-я серия. Режим сварки:

напряжение зарядки конденсаторной б атареи при подогреве ис.под - 128 В;

напряжение зарядки конденс аторной j,

батареи при сварке Uc.o8. 204 В;

усилие сжатия электродов Fj 2,5 даН;

диаметр верхнего электрода 3 мм, нижний электрод плоский шириной 3 мм, материал БрХЦрНб.

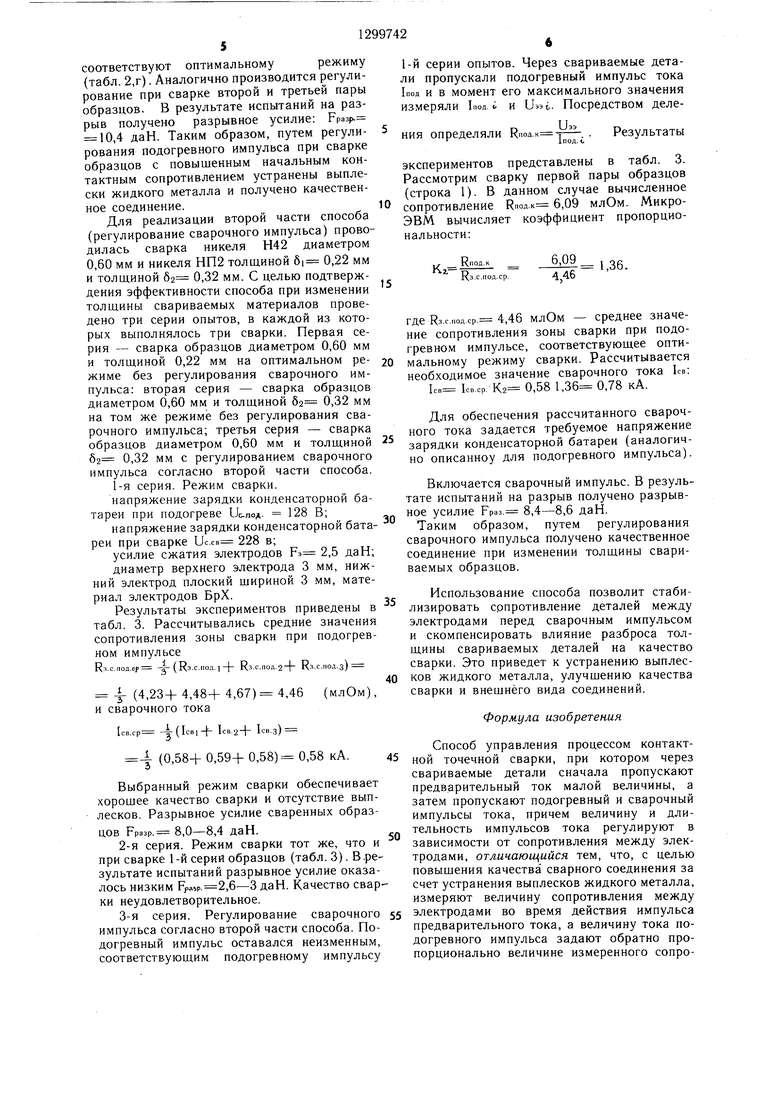

Образцы обезжирены и имеют номи- 20 нальную величину начального контакта сопротивления. Результаты экспериментов приведены в табл. 1. Данные о параметрах режима регистрировались с помощью сисстроке (а) представлены полученные значения при предварительном импульсе, во второй (б) и третьей (в) - при подогревном, в четвертой (г) - при сварочном.

Рассмотрим табл. 2,а. В данном случае Rnp. 6,97 (млОм). Микро-ЭВМ производит по Rnp расчет коэффициента пропорциональности по формуле

. 3,37„ „

6,97

К,

где Нз.с.ср 3,37 (млОм) - вычисленное сред нее значение контактного сопротивления при сварке на оптимальном режиме. Затем вычисляется величина необходимого тока подогрева:

1„„д I,,,.Ki 0,470,,23 (кА).,

где 1с|). - среднее значение тока, при сварке на оптимальном режиме.

Для получения подогревного тока, вычисленного по приведенному выражению, задается требуемое напряжение зарядки кон- денсаторнлй батареи (коэффициент пропор-, циопальности между Ьюл и UC.HOA вычисляются на основании экспериментальных дан- темы автоматизации экспериментальных 35 „ь,х). Затем включается подогревный им- исследовании и выводились на печать в ви- де таблиц. Средние значения тока Лор и сопротивления зоны сварки Нз.|..ср рассчитывались по формуле

1ср 1(1, + 12+1з) -i- (0,46+ 0,49+ 0,47)

пульс, во время действия которого измеряется liio.io , Uasi: и рассчитывается сопротивление

30

KIIO.I.C

Ur,i

1,08

IllDA.t.

0,21

0,47 (кА),

R3.c.cp -(R3.c.|+ R3.C.2+ R3.c.3)

- (3,44+ 3,28+ 3,37) 3,37 (млОм).

Выбранный режим сварки обеспечивает отсутствие выплесков и хорошее качество сварки - разрывное усилие при испытаниях сваренных образцов 10-11 (даН).

2-я серия. Режим сварки тот же, что и при сварке 1-й серии образцов. Свариваемые образцы имеют повышенное начальное контактное сопротивление. Экспериментальные данные представлены в.табл. 1. В результате испытаний на разрыв разрывное усилие понизилось до 6,4-7 (даН), наблюдаются выплески жидкого металла. Качество варки неудовлетворительное.

3-я серия. Регулирование подогревного импульса согласно первой части предлагаемого способа. Сварочный импульс оставался неизменным, соответствующим сварочному импульсу 1-й серии опытов. Через свариваемые детали пропускали предварительными импульс тока Inp и в момент его максимального значения измеряли I и . Затем, путем деления иээ на I получали значе- ни§ Rnp. Все операции выполнялись с помощью микро-ЭВМ. Результаты экспериментов представлены в табл.2, в которой в первой

строке (а) представлены полученные значения при предварительном импульсе, во второй (б) и третьей (в) - при подогревном, в четвертой (г) - при сварочном.

Рассмотрим табл. 2,а. В данном случае Rnp. 6,97 (млОм). Микро-ЭВМ производит по Rnp расчет коэффициента пропорциональности по формуле

. 3,37„ „

6,97

К,

где Нз.с.ср 3,37 (млОм) - вычисленное среднее значение контактного сопротивления при сварке на оптимальном режиме. Затем вычисляется величина необходимого тока подогрева:

1„„д I,,,.Ki 0,470,,23 (кА).,

где 1с|). - среднее значение тока, при сварке на оптимальном режиме.

Для получения подогревного тока, вычисленного по приведенному выражению, задается требуемое напряжение зарядки кон- денсаторнлй батареи (коэффициент пропор-, циопальности между Ьюл и UC.HOA вычисляются на основании экспериментальных дан- „ь,х). Затем включается подогревный им-

пульс, во время действия которого измеряется liio.io , Uasi: и рассчитывается сопротивление

ются на основании экспери „ь,х). Затем включается п

KIIO.I.C

Ur,i

1,08

IllDA.t.

0,21

35

5,23 (млОм), (табл. 2,6) Вычисляется разница

RllOA. i RnOA i I

где Rno.u - предыдущее деляется равным Rnp.

В данном случае получаем

значение опре-

(5,23 - 6,07) 1,74 (млОм)

Вычисленное значение сравнивается с заранее заданным числом, величина которого определяется экспериментальным путем и равняется 0,85 млОм). Так как разница больше -, включается следующий подогревный импульс. Измеряется ЬодЧ. и рассчитывается сопротивление

Rjio.i 4,56 (млОм) (Табл. 2,в) Вычисляется разница:

Rnoat-Rпoд.c-|) (4,56--5,23) 0,67 (млОм).

Она меньше , поэтому импульс подогрева выключается и включается импульс сварки, амплитуда и длительность которого

соответствуют оптимальномурежиму

(табл. 2,г). Аналогично производится регулирование при сварке второй и третьей пары образцов. В результате испытаний на разрыв получено разрывное усилие: Рразр. 10,4 даН. Таким образом, путем регули- рования подогревного импульса при сварке образцов с повышенным начальным контактным Сопротивлением устранены выплески жидкого металла и получено качественное соединение.

Для реализации второй части способа (регулирование сварочного импульса) проводилась сварка никеля Н42 диаметром 0,60 мм и никеля НП2 толщиной 6i 0,22 мм и толщиной 62 0,32 мм. С целью подтверждения эффективности способа при изменении толщины свариваемых материалов проведено три серии опытов, в каждой из которых выполнялось три сварки. Первая серия - сварка образцов диаметром 0,60 мм и толщиной 0,22 мм на оптимальном ре- жиме без регулирования сварочного импульса: вторая серия - сварка образцов диаметром 0,60 мм и толщиной 62 0,32 мм на том же режиме без регулирования сварочного импульса; третья серия - сварка образцов диаметром 0,60 мм и толщиной б2 0,32 мм с регулированием сварочного импульса согласно второй части способа.

1-я серия. Режим сварки.

напряжение зарядки конденсаторной батареи при подогреве Uc-nof,. 128 В;

напряжение зарядки конденсаторной батарея при сварке UC.CB 228 в;

усилие сжатия электродов Рэ 2,5 даН;

диаметр верхнего электрода 3 мм, нижний электрод плоский щириной 3 мм, материал электродов БрХ.

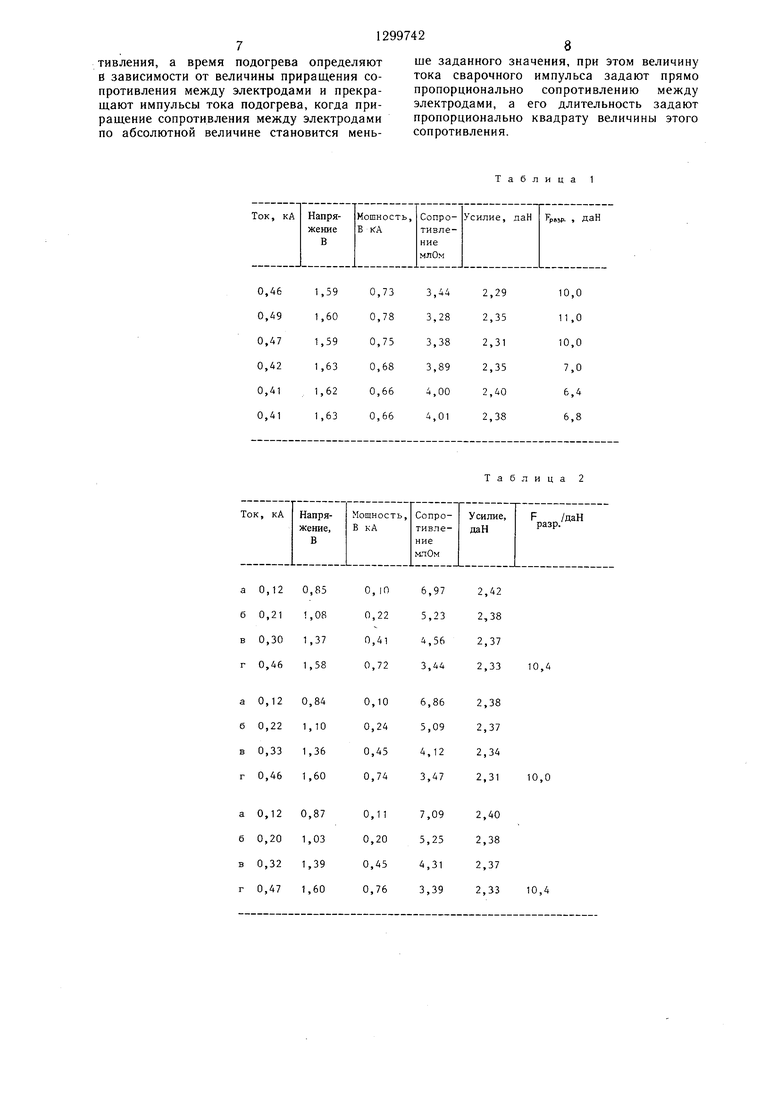

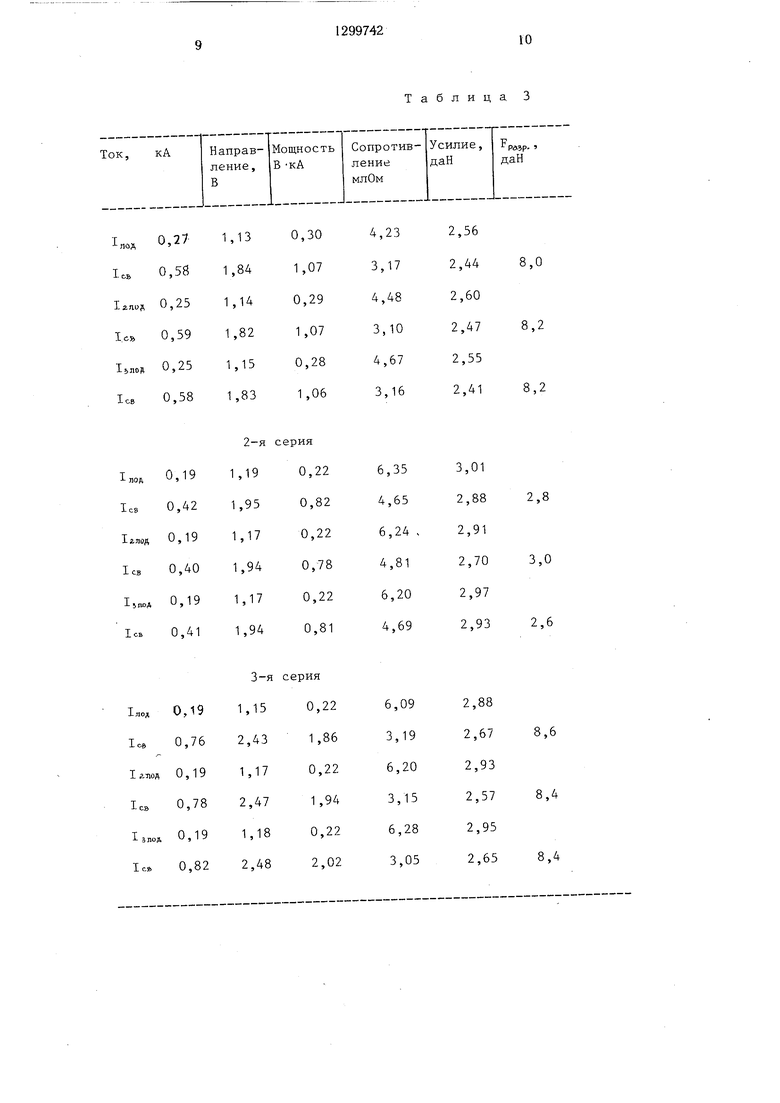

Результаты экспериментов приведены в табл. 3. Рассчитывались средние значения сопротивления зоны сварки при подогревном импульсе

.110д.ср -:-( Нз-С.гюд. 1 -|- .с.под.2-р Rs.c.ПОД.з)

-i- (4,23+ 4,48-f 4,67) 4,46 (млОм), сварочного тока

1св.ср -j-(IcBi-j 1св. 1св.з)

4 (0-58+ 0,59+ 0,58) 0,58 кА.

О

50

Выбранный режим сварки обеспечивает хорошее качество сварки и отсутствие выплесков. Разрывное усилие сваренных образцов Рразр. 8,0-8,4 даН.

2-я серия. Режим сварки тот же, что и при сварке 1 -и серии образцов (табл. 3). В .результате испытаний разрывное усилие оказалось низким Рр«р.2,6-3 даН. Качество сварки неудовлетворительное.

3-я серия. Регулирование сварочного 55 импульса согласно второй части способа. Подогревный импульс оставался неизменным, соответствующим подогревному импульсу

1-й серии опытов. Через свариваемые детали пропускали подогревный импульс тока Ькш и в момент его максимального значения измеряли 1под « . и Usst,. Посредством деления определяли Кпод. . Результаты

1под.1

экспериментов представлены в табл. 3. Рассмотрим сварку первой пары образцов (строка 1). В данном случае вычисленное сопротивление Й1год.к 6,09 млОм. Микро- ЭВМ вычисляет коэффициент пропорциональности:

R

R:

з.с.под.ср.

,зб. 4,46

0 5

0

5

0

5

где Нз.с.,1од.ср. 4,46 млОм - среднее значение сопротивления зоны сварки при подогревном импульсе, соответствующее оптимальному режиму сварки. Рассчитывается необходимое значение сварочного тока Ьв: 1св . К2 0,58 1,36 0,78 кА.

Для обеспечения рассчитанного сварочного тока задается требуемое напряжение зарядки конденсаторной батареи (аналогично описанноу для подогревного импульса).

Включается сварочный импульс. В результате испытаний на разрыв получено разрывное усилие Рраз. 8,4-8,6 даН.

Таким образом, путем регулирования сварочного импульса получено качественное соединение при изменении толщины свариваемых образцов.

Использование способа позволит стабилизировать сопротивление деталей между электродами перед сварочным импульсом и скомпенсировать влияние разброса толщины свариваемых деталей на качество сварки. Это приведет к устранению выплесков жидкого металла, улучшению качества сварки и внещнёго вида соединений.

Формула изобретения

Способ управления процессом контактной точечной сварки, при котором через свариваемые детали сначала пропускают предварительный ток малой величины, а затем пропускают подогревный и сварочный импульсы тока, причем величину и длительность импульсов тока регулируют в зависимости от сопротивления между электродами, отличающийся тем, что, с целью повышения качества сварного соединения за счет устранения выплесков жидкого металла, измеряют величину сопротивления между электродами во время действия импульса предварительного тока, а величину тока подогревного импульса задают обратно пропорционально величине измеренного сопротивления, а время подогрева определяют в зависимости от величины приращения сопротивления между электродами и прекращают импульсы тока подогрева, когда приращение сопротивления между электродами по абсолютной величине становится меньще заданного значения, при этом величину тока сварочного импульса задают прямо пропорционально сопротивлению между электродами, а его длительность задают пропорционально квадрату величины этого сопротивления.

Таблица 1

Таблица. 3

Фиё. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления конденсаторной точечной сваркой | 1988 |

|

SU1570869A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| СПОСОБ ОДНОСТОРОННЕЙ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2002 |

|

RU2226143C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ регулирования процесса контактной сварки | 1982 |

|

SU1074684A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2000 |

|

RU2183152C2 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2236333C1 |

| Способ контактной точечной сварки деталей разной толщины | 1990 |

|

SU1764892A1 |

| Устройство для контактной сварки | 1977 |

|

SU666020A1 |

Изобретение относится к области сварочного производства, а именно к способам управления процессом контактной точечной сварки, и может быть использовано для управления процессом сварки на контактных точечных машинах в различных отраслях промышленности. Изобретение позволяет повысить качество сварного соединения за счет устранения выплеска жидкого металла. Цель достигается тем, что величину подогревного тока задают обратно пропорционально сопротивлению между электродами, измеренному в период действия предварительногд импульса тока. Выключают подогревный ток, когда прираше- ние сопротивления по абсолютной величине станет меньше заданного значения. Величину сварочного тока задают прямо пропорционально сопротивлению, измеренному в конце импульса тока подогрева, а его длительность - пропорционально квадрату величины этого сопротивления. Это позволяет стабилизировать сопротивление деталей между электродами перед сварочным импульсом и скомпенсировать влияние разброса толщины свариваемых деталей на качество сварного соединения. 2 ил. 3 табл. S Кл ю со со N5

фи&. 2

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4302653, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-26—Подача